Способ определения значения отклонения параметра работоспособности по меньшей мере одного компонента газовой турбины и блок управления для газовой турбины

Иллюстрации

Показать всеНастоящие изобретения относятся к способу для определения значения отклонения параметра работоспособности, в частности параметра производительности или эффективности по меньшей мере одного компонента газовой турбины и блоку управления для газовой турбины. В соответствии со способом измеряют значение давления и значение температуры в точке измерения компонента. Определяют скорректированное значение давления на основе заранее определенного коэффициента коррекции давления компонента. Определяют скорректированное значение температуры на основе заранее определенного коэффициента коррекции температуры компонента. Определяют оцененное фактическое значение параметра работоспособности компонента по меньшей мере на основе скорректированного значения давления и скорректированного значения температуры и, например, измеренной скорости вала. Определяют номинальное значение параметра работоспособности компонента, который предсказан на основании по меньшей мере одного заранее определенного входного параметра. Наконец, определяют значение отклонения параметра работоспособности путем сравнения оцененного фактического значения и номинального значения. Технический результат изобретений – оценка динамического поведения параметров работоспособности газовой турбины при обеспечении возможности диагностики производительности в стационарном состоянии и переходных рабочих условиях газовой турбины. 2 н. и 8 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу для определения значения отклонения параметра работоспособности по меньшей мере одного компонента газовой турбины. Кроме того, настоящее изобретение относится к блоку управления для газовой турбины.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Промышленные газовые турбины включают в себя множество датчиков, которые используются для контроля и управления газовой турбиной. Не все параметры двигателя могут быть измерены, или они могут быть измерены только с пониженной точностью. Выходные результаты разработанных способов, которые оценивают не измеряемые параметры, такие как эффективность и производительность (так называемые параметры работоспособности) для различных компонентов двигателя, как правило, используются для контроля работоспособности газотурбинных двигателей.

Существует много причин изменения параметров работоспособности. Например, отклонение параметров работоспособности вызвано вариациями производства и сборки, имеющими место для новых двигателей. С другой стороны, в течение срока эксплуатации, компоненты газовых турбин подвергаются некоторой степени деградации, и такой износ может быть постепенным или резким.

Некоторыми из известных механизмов износа являются утечки из уплотнения и вторичного потока, увеличения просветов, эрозия и загрязнение. В то время как ухудшение работоспособности газовой турбины является нормальным процессом старения, который происходит во всех двигателях как результат использования, резкие аномальные события, такие как повреждение посторонними объектами, не являются предсказуемыми, так как они происходят неожиданно.

Различные методы мониторинга производительности и работоспособности газовых турбин были разработаны в прошлом. Эти методы способны обеспечить диагностическую информацию, такую как обнаружение неисправности двигателя или ухудшения двигателя, и обеспечивают прогностическую информацию, такую как время, в течение которого двигатель может работать, пока не потребуются процедуры технического обслуживания.

US 2007/214796 раскрывает способ и система для мониторинга работоспособности системы контроля динамики горения. Соответствующие динамические условия по меньшей мере двух камер сгорания кольцеобразной камеры сгорания газотурбинного двигателя контролируются соответствующими датчиками динамического состояния, ассоциированными с каждой из камер. Способ также предусматривает установление базового отношения между соответствующими динамическими состояниями и затем идентификацию отклонения от исходного отношения, указывающего на ухудшение качества сигнала, обеспечиваемого датчиком динамического состояния, ассоциированным с по меньшей мере одной из камер.

US 4,215,412 раскрывает систему мониторинга газотурбинного двигателя в реальном времени, которая включает в себя цифровой процессор, который использует набор скалярных коэффициентов и текущее значение различных параметров работы двигателя для прогнозирования текущего значения набора параметров производительности двигателя. Фактические значения этих параметров производительности контролируются и сравниваются с прогнозируемыми значениями, чтобы выдавать сигналы отклонения или ошибки на логику контроля, которая обеспечивает индикацию неисправностей в цифровом процессоре, в блоках датчиков, которые обеспечивают фактические значения контролируемых параметров производительности, и газотурбинном двигателе. Кроме того, сигналы отклонения используются в блоке цифрового процессора для определения зависимой от времени квадратичной оценки временных характеристик каждого контролируемого параметра двигателя.

US 6,466,858 раскрывает основанный на модели процесс анализа трендов для газотурбинного двигателя, который генерирует в реальном времени параметры трендов двигателя из данных датчиков двигателя и данных внешних условий полета, чтобы оценивать состояние двигателя. Двигатель включает в себя множество датчиков, которые реагируют на операции двигателя. Процесс анализа трендов реализован с использованием коммерчески доступного процессора, связанного с двигателем, чтобы контролировать операции двигателя, и имеющего требуемую скорость обработки данных и производительность. Параметры работоспособности двигателя оцениваются и корректируются в модели для диагностики компонентов и обнаружения неисправностей и изоляции.

US 6,892,127 раскрывает способ и устройство для оценки повреждения компонентов машины. Способ включает в себя вычисление ожидаемого значения параметра на основе первого указателя значения параметра, вычисление оценки фактического значения параметра на основе второго указателя значения параметра, причем второй указатель значения параметра отличается от первого указателя значения параметра, определение, отличается ли вычисленное ожидаемое значение параметра от вычисленной оценки фактического значения параметра на заранее определенный предел, и генерирование флага повреждения на основании результата сравнения.

US 8,050,843 раскрывает оценку истинной работоспособности или независимого вектора параметров на временном шаге с использованием оценки истинной работоспособности или вектора параметров на предыдущем временном шаге в качестве исходного значения для получения предсказанного вектора параметров работоспособности на данном временном шаге. На основании последнего и набора измеренных значений входных переменных расширенной модели системы, генерируется предсказание выходных переменных модели. Этот предсказанный выход модели сравнивается с измеренными значениями выходных переменных, чтобы получить ошибку. Из этой ошибки, блок оценки параметров работоспособности, в свою очередь, генерирует оценку параметров работоспособности в качестве пересмотренной версии прогнозируемых показателей работоспособности.

DE 40 23 663 A1 раскрывает способ диагностики. Сигналы вибрации, возникающие от вращающихся частей машины, измеряются, предварительно фильтруются и оцифровывается в регистраторе переходных процессов. Они оцениваются в диапазоне частот путем преобразования частоты. Получают по меньшей мере одно характеристическое значение, которое представляет собой отношение значений частоты гармоники к основной частоте в течение заранее определенного периода. Процессор сигналов ограничивает диапазон частот и вычисляет функцию частоты, например, путем быстрого преобразования Фурье.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание способа, который оценивает динамическое поведение параметров работоспособности газовой турбины, обеспечивая возможность диагностики производительности в стационарном состоянии и переходных рабочих условиях газовой турбины.

Эта задача может быть решена с помощью способа определения значения отклонения рабочего параметра по меньшей мере одного компонента газовой турбины и с помощью блока управления в соответствии с независимыми пунктами формулы изобретения.

В соответствии с первым аспектом настоящего изобретения, предложен способ определения значения отклонения параметра работоспособности по меньшей мере одного компонента газовой турбины. В соответствии со способом, измеряют значение давления и значение температуры в точке измерения компонента. Определяют скорректированное значение давления на основе заранее определенного коэффициента коррекции давления компонента. Определяют скорректированное значение температуры на основе заранее определенного коэффициента коррекции температуры компонента. Определяют оцененное фактическое значение (например, эффективности и/или производительности) параметра работоспособности (например, параметра эффективности и/или производительности) компонента на основе скорректированного значения давления и скорректированного значения температуры и/или, например, скорости вала.

Номинальное значение (например, эффективности и/или производительности) параметра работоспособности компонента прогнозируется на основе по меньшей мере одного заранее определенного входного параметра.

(Относящееся, например, к эффективности и/или производительности) значение отклонения параметра работоспособности определяется путем сравнения оцененного фактического значения (например, эффективности и/или производительности) параметра работоспособности и номинального значения (например, эффективности и/или производительности) параметра работоспособности.

Целесообразно, если в способе дополнительно сравнивают значения отклонения параметра производительности с дополнительным значением отклонения параметра производительности, определенным на предыдущем этапе определения, для определения вариации значения отклонения производительности с течением времени.

Также может быть предпочтительно, если дополнительно сравнивают значения отклонения параметра эффективности с дополнительным значением отклонения параметра эффективности, определенным на предыдущем этапе определения, для определения вариации значения отклонения эффективности с течением времени.

Также может быть дополнительно предусмотрено дополнительно измерение дополнительного значения давления и дополнительного значения температуры в дополнительной точке измерения дополнительного компонента, определение дополнительного скорректированного значения давления на основе дополнительного заранее определенного коэффициента коррекции давления дополнительного компонента, определение дополнительного скорректированного значения температуры на основе дополнительного заранее определенного коэффициента коррекции температуры дополнительного компонента, определение дополнительного оцененного фактического значения параметра работоспособности дополнительного компонента на основе дополнительного скорректированного значения давления, дополнительного скорректированного значения температуры и дополнительной измеренной скорости вала, обеспечение дополнительного номинального значения параметра работоспособности дополнительного компонента, которое прогнозируется на основе по меньшей мере одного дополнительного заранее определенного входного параметра, и определение дополнительного значения отклонения путем сравнения дополнительного оцененного фактического значения и дополнительного номинального значения.

В соответствии с дополнительным аспектом настоящего изобретения, предложен блок управления для газовой турбины, причем блок управления выполнен таким образом, что может исполняться вышеописанный способ.

Компонент газовой турбины может быть, например, компрессором, камерой сгорания, турбиной компрессора и силовой турбиной. Кроме того, компонент может также обозначать часть/компонент соединительного канала (трубопровода), который соединяет два компонента.

Параметры эффективности и производительности также называются параметрами работоспособности компонента, так как эффективность и производительность компонента может быть показательной для состояния/работоспособности (повреждения, износа и т.д.) компонента.

Оцененное фактическое значение (например, эффективности и/или производительности) означает эффективность η и/или производительность Γ компонента, которая основана на скорректированных значениях измерения давления и температуры и, например, скорости вала компонента в точке измерения/станции компонента. Температура может определять температуру рабочего флюида или части компонента в точке измерения. Следовательно, вычисленное фактическое значение основано на реально измеряемых фактических значениях компонента.

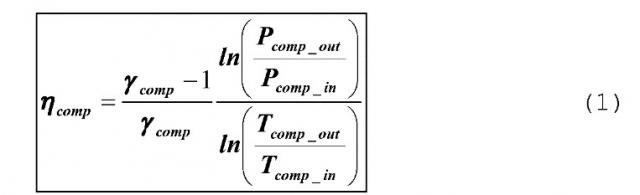

Примерные расчетные формулы для оцененного фактического значения эффективности и оцененного фактического значения производительности приведены ниже.

Номинальное значение (например, эффективности и/или производительности) основано на заранее определенных входных параметрах (например, подаче топлива, желательной выходной мощности и т.д.), которые вводятся в компонент. Номинальное значение (например, эффективности и/или производительности) основано на теоретических значениях, например, для давления и температуры, которые теоретически существуют, если компонент приводится в действие с заранее определенными входными параметрами. Следовательно, теоретические значения, например, для давления и температуры основаны на входных параметрах (то есть, параметрах производительности).

Входными параметрами, являются, например, подача топлива в газовую турбину, массовый расход рабочего флюида, закачиваемого или вытекающего из газовой турбины или соответствующего компонента, желательная выходная мощность газовой турбины или соответствующего компонента и т.д. Для компонентов газовых турбин, теоретически известно, какая температура, давление и/или скорость вала существуют в точке измерения компонента на основе конкретных входных параметров для желательного рабочего состояния газовой турбины и компонента, соответственно.

Номинальные значения (например, эффективности и/или производительности) и температура, давление и/или скорость вала, соответственно, могут быть получены из модели/имитации в реальном времени или из лабораторных испытаний опытного образца газовой турбины или компонента.

(Относящееся, например, к эффективности и/или производительности) значение отклонение определяется путем сравнения оцененного фактического значения (например, эффективности и/или производительности) и номинального значения (например, эффективности и/или производительности). (Относящееся, например, к эффективности и/или производительности) значение отклонения указывает на отклонение между теоретическими номинальными значениями (например, эффективности и/или производительности) (для нового и чистого двигателя) и оцененным фактическим значением (например, эффективности и/или производительности), которое основано на физических измерениях в рабочем состоянии газовой турбины и компонента, соответственно.

Посредством подхода согласно настоящему изобретению, значение отклонения эффективности и/или производительности компонента может быть определено путем сравнения оцененного фактического значения эффективности (и/или производительности) и номинального значения эффективности (и/или производительности).

Подводя итоги, параметры работоспособности (т.е. оцененной фактической эффективности или производительности) промышленной газовой турбины определяются с помощью измерений во время операций газовой турбины. Измеренные переменные, такие как давления, температуры и скорости вращения, используются для оценки вычисленных переменных для эффективности и производительности. Помимо параметров работоспособности, эти неизмеряемые параметры, как правило, включают в себя: оцененную генерируемую мощность, оцененные давления и оцененные температуры, которые затруднительны или не практичны для измерения, например, температуру на входе турбины высокого давления. Оцененные параметры работоспособности обычно представлены оцененной фактической эффективностью и производительностью (потоком) компонентов двигателя. Когда они отклоняются от их нормальных условий работоспособности (т.е. номинальных значений эффективности или производительности) рабочие характеристики каждого компонента деградируют, и это может распознаваться как сдвиг в характеристике компонента. Вообще говоря, могут быть выявлены две основные причины отклонения рабочих характеристик двигателя: вариации от двигателя к двигателю и ухудшение (износ) двигателя. Способ в соответствии с настоящим изобретением относится к способу оценки неизмеряемых параметров работоспособности в промышленной газовой турбины, которые используются для контроля за состоянием работоспособности газотурбинного двигателя, работающего в стационарных и нестационарных условиях.

В соответствии с описанным способом, выполняют измерения давления и температуры в газовом тракте газовой турбины на различных станциях (точках измерения на конкретном компоненте). Если газовая турбина является двухвальной газовой турбиной, то также может рассматриваться скорость компонента газогенератора и вала силовой турбины.

В следующем списке перечислены измеряемые скорости вращения валов, измеряемые значения температуры T и измеряемые значения давления P для отдельных компонентов газовой турбины:

Таблица 1

| № | Описание/компонент | Тип датчика | Обозначение |

| 1 | Впуск компрессора | Давление | Pin |

| 2 | Впуск компрессора | Температура | Tin |

| 3 | Выпуск компрессора | Давление | Pcd |

| 4 | Выпуск компрессора | Температура | Tcd |

| 5 | Соединительный канал | Давление | Pid |

| 6 | Соединительный канал | Температура | Tid |

| 7 | Выхлоп | Температура | Tex |

| 8 | Вал газогенератора | Скорость | ngg |

| 9 | Вал силовой турбины | Скорость | npt |

В соответствии с еще одним примерным вариантом осуществления настоящего изобретения, коэффициент коррекции давления определяется путем определения соотношения между значением входного (вверх по потоку) давления, на верхней по потоку станции, расположенной выше по потоку от точки измерения компонента, и значением выходного (вниз по потоку) давления на нижней по потоку станции, расположенной ниже по потоку от точки измерения компонента.

Кроме того, в соответствии с еще одним примерным вариантом осуществления настоящего изобретения, коэффициент коррекции температуры определяется путем определения соотношения между значением входной (вверх по потоку) температуры на верхней по потоку станции, расположенной выше по потоку от точки измерения компонента, и значением выходной (вниз по потоку) температуры на нижней по потоку станции, расположенной ниже по потоку от точки измерения компонента.

Скорректированные значения температуры и давления могут определяться как среднее арифметическое между соответствующим значением давления или температуры на впуске выше по потоку и выпуске ниже по потоку конкретного компонента.

Следовательно, измерения в газовом тракте (давления, температуры) в точке измерения/станции компонента затем корректируются с помощью описанных выше коэффициентов коррекции, чтобы представлять значение давления или температуры в точке вычисления/станции.

Например, измерительные приборы (датчики) двигателя обеспечивают измерения давления и температуры, например, в компоненте соединительного канала (т.е. Pid, Tid в таблице 1). Компонент соединительного канала в газовом тракте двигателя находится, например, между компонентом турбины компрессора (СТ) и компонентом силовой турбины (РТ). На выпуске турбины компрессора, которая является расположенным выше по потоку компонентом по отношению к компоненту соединительного канала, и впуске силовой турбины, которая является расположенным ниже по потоку компонентом по отношению к компоненту соединительного канала, выполняются соответствующие скорректированные измерения давления и температуры за счет использования соответствующего коэффициента коррекции для соответствующих измерений (давления, температуры). Следовательно, измеренное значение давления и значение температуры в точке измерения в компоненте соединительного канала корректируются для учета рассогласования по местоположению выпуска турбины компрессора (СТ) и впуска силовой турбины (РТ).

Коэффициент коррекции может быть вычислен также другими способами для других компонентов. Например, если компонент является турбиной компрессора (СТ), измерение некоторых параметров, таких как температура впуска турбины (TIT), очень затруднительно и непрактично из-за чрезвычайно высокой температуры во впуске турбины компрессора. Следовательно, вычисление TIT основано на балансе энергии для газогенератора (компрессора и СТ) и вычисляется с использованием измерений в различных местоположениях газовой турбины:

TIT= T id + K TIT ( T cd − T in )

где:

Tid - температура соединительного канала внутри компонента соединительного канала выше по потоку от впуска компонента турбины компрессора;

KTIT - предопределенный коэффициент коррекции.

В следующей таблице 2 приведены скорректированные измерения значений температуры и значений давления для конкретных компонентов газовой турбины и коэффициенты коррекции α. Приведенные выше измерения, показанные в таблице 1, могут быть использованы для синтеза скорректированных измерений газовой турбины, которые соответствуют различным компонентам:

Таблица 2

Скорректированные измерения газовой турбины

| № | Описание/компонент | Тип датчика | Запись |

| 1 | Впуск компрессора | Давление | P comp_in = α Pcomp_in P in |

| 2 | Впуск компрессора | Температура | T comp_in = α Tcomp_in T in |

| 3 | Выход компрессора | Давление | P comp_out = α Pcomp_out P cd |

| 4 | Выход компрессора | Температура | T comp_out = α Tcomp_out T cd |

| 5 | СТ впуск | Давление | P ct_in = α Pct_in P cd |

| 6 | СТ впуск | Температура | T ct_in = α Tct_in TIT |

| 7 | СТ выход | Давление | P ct_out = α Pct_out P id |

| 8 | СТ выход | Температура | T ct_out = α Tct_out T id |

| 9 | РТ впуск | Давление | P pt_in = α Ppt_in P id |

| 10 | РТ впуск | Температура | T pt_in = α Tpt_in T id |

| 11 | РТ выход | Давление | P pt_out = α Ppt_out P in |

| 12 | РТ выход | Температура | T pt_out = α Tpt_out T ex |

Где:

CT=компонент турбины компрессора и

PT=компонент силовой турбины

Скорректированные измеренные значения (температура, давление) (см., например, в таблице 2) в различных компонентах станций газовой турбины используются теперь для вычисления оцененных значений/параметров работоспособности. Вычисление может выполняться одновременно, например, для двух наборов параметров, а именно, эффективности и производительности компонента. Примерные оцененные параметры эффективности и производительности для конкретных компонентов газовой турбины приведены в таблице 3:

Таблица 3

| № | Компонент | Параметр | Обозначение |

| 1 | Компрессор | эффективность | ηcomp |

| 2 | Компрессор | производительность | Γcomp |

| 3 | Камера сгорания | производительность | Γcomb |

| 4 | Турбина компрессора | эффективность | ηct |

| 5 | Турбина компрессора | производительность | Γct |

| 6 | Силовая турбина | эффективность | ηpt |

| 7 | Силовая турбина | мощность | Npt |

Как можно видеть из таблицы 3, первый набор выбранных параметров работоспособности описывает оцененные фактические эффективности компонента. Затем эффективности отдельных компонентов могут быть вычислены в зависимости от конкретного компонента по различным формулам, которые описаны ниже в качестве примера. Вычисления политропных эффективностей используются для представления эффективности следующих компонентов:

Политропная эффективность компрессора:

Политропная эффективность турбины компрессора:

Политропная эффективность силовой турбины:

где отношение удельных теплоемкостей для рабочего флюида (воздуха и горячего газа, протекающего через компоненты) определяется полиномиальным отношением:

Эффективности для других компонентов, например, для турбины компрессора и силовой турбины, вычисляются с использованием приведенных выше формул, соответственно.

В соответствии с еще одним примерным вариантом осуществления настоящего изобретения, измеряется скорость вращающегося вала компонента. Предоставляется номинальное значение производительности компонента, которое основано на заранее определенных входных параметрах компонента. Номинальное значение производительности основано на теоретических значениях, например, для давления, температуры и скорости, которые теоретически существуют, если компонент приводится в действие с заданными входными параметрами. Оцененное фактическое значение производительности компонента определяется на основе скорректированного значения давления, скорректированного значения температуры и скорости вала. Значение отклонения производительности определяется путем сравнения оцененного фактического значения производительности и номинального значения производительности.

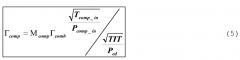

Как можно видеть из таблицы 3, второй набор выбранных параметров работоспособности описывает оцененные фактические производительности компонента и мощность компонента силовой турбины газовой турбины. Затем производительности компонентов и мощность силовой турбины могут быть вычислены по различным формулам, которые описаны ниже в качестве примера. Оцененные параметры производительности требуют, кроме того, скорректированных измерений в газовом тракте (температуры, давления), перечисленных в таблице 2, например, скорости вала газовой турбины. В случае, когда газовая турбина содержит двухвальный вариант осуществления, т.е. компонент газогенератора и компонент силовой турбины, измеренная скорость вала газогенератора и скорость вала силовой турбины используются в качестве дополнительных входных параметров. Следовательно, измеренная скорость и ускорение вала газогенератора и вала силовой турбины, могут быть включены в процесс вычисления, который позволяет заявленному способу регистрировать динамическое поведение выбранных параметров работоспособности газовой турбины, то есть оцененную производительность.

Следующие производительности оцениваются в данном способе, например, для следующих компонентов: производительность компрессора, производительность турбины компрессора и производительность камеры сгорания. Эти производительности могут быть вычислены с помощью следующих соотношений:

Производительность компрессора:

Производительность турбины компрессора:

Производительность камеры сгорания:

где производительность силовой турбины:

выводится из заранее определенных характеристик компонента.

Вычисление, в частности, производительностей описывается более подробно со ссылкой на чертежи.

Следует отметить, что варианты осуществления настоящего изобретения были описаны со ссылкой на разные объекты. В частности, некоторые варианты осуществления были описаны со ссылкой на пункты формулы изобретения, относящиеся к способу, тогда как другие варианты осуществления были описаны со ссылкой на пункты формулы изобретения, относящиеся к устройству. Тем не менее, специалисту в данной области техники будет понятно из вышеизложенного и последующего описания, что, если не указано иначе, в дополнение к любой комбинации признаков, принадлежащих к одному типу объекта, также любое сочетание признаков, относящихся к различным объектам, в частности, признаков пунктов формулы, относящихся к способу, и признаков пунктов формулы, относящихся к устройству, рассматривается как раскрытое в настоящем документе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Аспекты, определенные выше, и дополнительные аспекты настоящего изобретения являются очевидными из примеров варианта осуществления, которые будут описаны ниже и поясняются со ссылкой на примеры варианта осуществления. Изобретение будет описано ниже более подробно со ссылкой на примеры варианта осуществления, которым, однако, изобретение не ограничивается.

Фиг. 1 показывает схематичное изображение газовой турбины;

Фиг. 2 показывает схематичный вид компрессора, камеры сгорания и турбины компрессора газовой турбины, как показано на фиг. 1;

Фиг. 3 показывает схематичное изображение системы управления газовой турбины в соответствии с примерным вариантом осуществления настоящего изобретения;

Фиг. 4 показывает схематичный вид этапов способа в соответствии с примерным вариантом осуществления настоящего изобретения;

Фиг. 5 показывает схематичное изображение газовой турбины согласно фиг. 1, где показаны потоки отбираемого флюида; и

Фиг. 6 показывает схематичный вид примерного алгоритма в соответствии с примерным вариантом осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Иллюстрация на чертежах приведена в схематичной форме. Следует отметить, что на различных фигурах, подобные или идентичные элементы снабжены теми же ссылочными позициями.

Фиг. 1 показывает газовую турбину 100 в соответствии с примерным вариантом осуществления настоящего изобретения. Газовая турбина 100 содержит множество компонентов 101, 102, 103, 104, 105 газовой турбины, которые описаны ниже.

Газовая турбина 100 содержит устройство газогенератора, которое приспособлено для генерации рабочего флюида под давлением. Устройство газогенератора содержит компрессор 101, камеру 102 сгорания и турбину 103 компрессора. Рабочий флюид, например воздух, впрыскивается в компрессор 101. Компрессор 101 нагнетает рабочий флюид.

Стрелки на фиг. 1 показывают направление потока рабочего флюида. Вниз по потоку от компрессора 101, топливо впрыскивается в камеру 102 сгорания. Рабочий флюид, т.е. часть рабочего флюида, смешивается с топливом и сжигается. Камера 102 сгорания генерирует высокоэнергетичный рабочий флюид под давлением, который приво