Полимеры со сниженной текучестью на холоде с хорошей перерабатываемостью

Иллюстрации

Показать всеИзобретение относится к полимерам с функционализированными концевыми группами со сниженной текучестью на холоде и хорошей перерабатываемостью, их получению и применению. Предложена смесь полимеров для получения формованных изделий, содержащая полимеры с функционализированными концевыми группами, представляющие собой диеновые (со)полимеры, имеющие на концах полимерных цепей содержащие силаны карбоксильные группы формулы (I), и димеры, имеющие один или несколько структурных элементов, производных от силалактонов формулы (III), где R1 и R2 могут быть одинаковыми или отличными и представляют собой алкильную группу, R3 и R4 представляют собой водород, А представляет собой двухвалентный органический радикал, который наряду с атомами С и Н содержит атом S. Предложен также способ получения входящих в состав смеси полимеров, применение заявленной смеси полимеров для получения вулканизируемой композиции каучуков, впоследствии используемой для получения шин. Технический результат – предложенные смеси полимеров сочетают низкие значения текучести на холоде с хорошей перерабатываемостью получаемых из них композиций каучуков и позволяют получать протекторы шин с улучшенными эксплуатационными характеристиками. 8 н. и 5 з.п. ф-лы, 1 ил., 6 табл., 8 пр.

Реферат

Изобретение относится к полимерам с функционализированными концевыми группами со сниженной текучестью на холоде, имеющим хорошую перерабатываемость, к их получению и применению.

У протекторов шин важными свойствами считают хорошее сцепление c сухой и влажной поверхностью, низкое сопротивление качению, а также высокую стойкость к истиранию. При этом очень тяжело улучшить устойчивость против заноса шины, без того, чтобы одновременно не ухудшились сопротивление качению и стойкость к истиранию. Низкое сопротивление качению важно для низкого расхода топлива, а высокая стойкость к истиранию является решающим фактором для высокой длительности пробега шин.

Устойчивость против заноса на влажной дороге и сопротивление качению протектора шины в большой мере зависят от динамических механических свойства каучука, который используют для получения смеси. Для снижения сопротивления качению для протекторов шин применяют каучуки с высокой эластичностью по отскоку при высоких температурах (от 60°C до 100°C). С другой стороны, для улучшения устойчивости против заноса на влажной дороге предпочтительны каучуки с высоким коэффициентом затухания при низких температурах (от 0 до 23°C), или, соответственно, низкой эластичностью по отскоку в области от 0°C до 23°C. Для того чтобы удовлетворить этот комплекс требований, для протекторов применяют смеси из различных видов каучуков. Чаще всего применяют смеси из одного или нескольких каучуков с относительно высокой температурой стеклования, таких как стирол-бутадиеновый каучук, и одного или нескольких каучуков с относительно низкой температурой стеклования, таких как полибутадиен с высоким содержанием 1,4-цис-изомера, или стирол-бутадиеновый каучук с низким содержанием стирола и незначительным содержанием винила, или полученный в растворе полибутадиен со средним содержанием 1,4-цис-изомера и низким содержанием винила.

Содержащие двойные связи анионные полимеризованные каучуки, полученные в растворе, такие как полученные в растворе полибутадиеновый и стирол-бутадиеновый каучуки, по сравнению с соответствующими каучуками, полученными в эмульсии, обладают преимуществами при получении протекторов шин с низким сопротивлением качению. Преимущество среди прочего заключается в возможности регулировать содержание винила и связанную с ним температуру стеклования и разветвление молекул. В практическом приложении из этого следуют особые преимущества в отношении устойчивости против заноса на влажной дороге и сопротивления качению шин. Существенный вклад в рассеяние энергии и, тем самым, в сопротивление качению протекторов шин вносят свободные концы полимерных цепей и обратимое образование и разрушение сети наполнителя, которую образуют применяемые в смеси для протекторов шин наполнители (чаще всего кремниевая кислота и/или сажа).

Встраивание функциональных групп в концы полимерных цепей и/или в начала полимерных цепей позволяет физически или химически связать эти концы цепей или начала цепей с поверхностью наполнителя. Вследствие этого ограничивается подвижность наполнителя и, таким образом, снижается рассеяние энергии при динамической нагрузке на протекторы шин. Одновременно данные функциональные группы могут улучшить диспергирование наполнителя в протекторе шины, что приводит к ослаблению сети наполнителя и, наряду с этим, к дополнительному снижению сопротивления качению.

С этой целью были разработаны различные способы модификации концевых групп. Например, в EP 0180141 A1 описано применение 4,4'-бис(диметиламино)бензофенона или N-метилкапролактама в качестве реагентов для функционализации. Также из EP 0864606 A1 известно применение этиленоксида и N-винилпирролидона. Ряд других возможных реагентов для функционализации представлен в US 4417029. Способы введения функциональных группы в начало полимерной цепи с помощью функциональных анионных инициаторов полимеризации, например, описаны, например, в EP 0513217 A1 и EP 0675140 A1 (инициаторы с защищенной гидроксильной группой), US 20080308204 A1 (содержащие простые тиоэфиры инициаторы), а также в US 5792820, EP 0590490 A1 и EP 0594107 A1 (щелочные амиды вторичных аминов в качестве инициаторов полимеризации).

Карбоксильные группы как сильные полярные бидентатные лиганды особенно хорошо взаимодействуют с поверхностью содержащих диоксид кремния веществ в смеси каучуков. Способы введения карбоксильных групп вдоль полимерной цепи полученных в растворе диеновых каучуков известны и описаны, например в DE 2653144 A1, EP 1000971 A1, EP 1050545 A1, WO 2009034001 A1. Эти способы имеют несколько недостатков, например, требуется большое время реакции, чтобы происходило лишь неполное преобразование реагентов для функционализации и чтобы появилось изменение полимерной цепи благодаря побочным реакциям, таким как разветвление. Кроме того эти способы не позволяют проводить особенно эффективную функционализацию концов полимерных цепей.

Введение карбоксильных групп в концы цепей диеновых каучуков преобразованием анионных концов полимерных цепей с СО2 также описано, например, в US 3242129. Этот способ имеет недостаток, заключающийся в том, что раствор полимера необходимо приводить в контакт с газообразным СО2, что оказалось очень сложно из-за высокой вязкости и обусловленного этим плохого перемешивания. Дополнительно происходят сложно контролируемые реакции присоединения больше чем одного конца полимерной цепи к атому углерода CО2. Этого присоединения можно избежать с помощью последовательного преобразования карбанионных концов полимерных цепей сначала с этиленоксидом или пропиленоксидом и последующей реакцией уже алкоксидных концов полимерных цепей с циклическим ангидридом (US 4465809). Также существует недостаток, заключающийся в том, что необходимо вводить газообразный и, кроме того, очень токсичный этиленоксид или пропиленоксид в высоковязкий раствор каучука. Кроме того, в реакции алкоксидных концов цепей с циклическими ангидридами образуются склонные к гидролизу сложноэфирные связи, которые при переработке и при последующем применении могут разрушаться.

В частности, силаны и циклосилоксаны, содержащие в сумме по меньшей мере два заместителя галогена и/или алкокси-заместителя и/или арилокси-заместителя у кремния хорошо пригодны для функционализации концевых групп диеновых каучуков, так как один из упомянутых заместителей у атома Si может легко замещаться анионным концом цепи диенового полимера в быстрой реакции замещения, а другой или другие упомянутые заместители у Si могут служить функциональными группами, которые, необязательно после гидролиза, могут взаимодействовать с наполнителем смеси для протекторов шин. Примеры таких силанов можно найти в US 3244664, US 4185042, EP 0778311 A1 и US 20050203251 A1.

Данные силаны, как правило, имеют функциональные группы, которые связаны непосредственно с атомом Si или соединены с Si через спейсер, и которые могут взаимодействовать с поверхностью содержащих диоксид кремния веществ в смеси каучуков. В случае данных функциональных групп, как правило, речь идет об алкокси-группах или галогене, непосредственно связанным с Si, а также о третичном амино-заместителе, который связан с Si через спейсер. Недостатком данного силана является возможность реакции нескольких анионных концов полимерных цепей на молекулу силана, отщепление нежелательных компонентов и соединение их с образованием связи Si-O-Si при переработке и хранении. Введение карбоксильных групп с помощью данного силана не описано.

В WO2012/065908 A1 описаны 1-окса-2-силациклоалканы в качестве реагентов для функционализации для введения гидроксильных концевых групп в диеновые полимеры. Эти 1-окса-2-силациклоалканы не имеют таких недостатков, как описанные в предыдущем абзаце силаны, таких как реакции нескольких анионных концов полимерных цепей на молекулу силана, отщепление нежелательных компонентов и соединение их с образованием связи Si-O-Si при переработке и хранении. Также данные реагенты для функционализации не позволяют вводить карбоксильные группы в концы полимерных цепей.

Поэтому существует задача предоставить оканчивающиеся карбоксильными группами полимеры, которые не имеют недостатков уровня техники и, в частности, позволяют использовать хорошую реакционную способность силанов с анионными концами полимерных цепей.

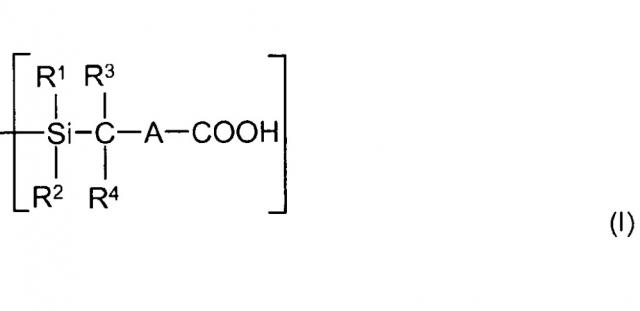

Для решения данной задачи предлагаются полимеры с функционализированными концевыми группами, которые на концах полимерных цепей имеют содержащие силаны карбоксильные группы формулы (I),

при этом R1, R2 могут быть одинаковыми или различаться и представляют собой группы H, алкил-, алкокси-, циклоалкил-, циклоалкокси-, арил-, арилокси-, алкарил-, алкарилокси-, аралкил- или аралкокси, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S, или Si,

R3, R4 могут быть одинаковыми или различаться и представляют собой группы H, алкил-, циклоалкил-, арил-, алкарил- или аралкил, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

A представляет собой двухвалентный органический радикал, который наряду с C и H может содержать один или несколько гетероатомов, предпочтительно O, N, S или Si.

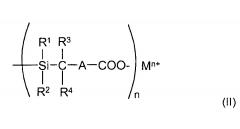

Предпочтительно полимеры с функционализированными концевыми группами по изобретению имеют вид карбоксилатов с концевыми группами формулы (II):

при этом R1, R2 могут быть одинаковыми или различаться и представляют собой группы H, алкил-, алкокси-, циклоалкил-, циклоалкокси-, арил-, арилокси-, алкарил-, алкарилокси-, аралкил- или аралкокси, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

R3, R4 могут быть одинаковыми или различаться и представляют собой группы H, алкил-, циклоалкил-, арил-, алкарил- или аралкил, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

A представляет собой двухвалентный органический радикал, который наряду с C и H может содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

n представляет собой целой число от 1 до 4,

M представляет собой метал или полуметалл с валентностью от 1 до 4, предпочтительно Li, Na, K, Mg, Ca, Zn, Fe, Co, Ni, Al, Nd, Ti, Sn, Si, Zr, V, Mo или W.

Предпочтительными полимерами для получения полимеров по изобретению с функционализированными концевыми группами являются диеновые полимеры и полученные сополимеризацией диенов с винилароматическими мономерами диеновые сополимеры.

В качестве диенов предпочтительны 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 1-фенил-1,3-бутадиен и/или 1,3-гексадиен. Особенно предпочтительно применять 1,3-бутадиен и/или изопрен.

В качестве винилароматических сомономеров можно применять, например, стирол, о-, м- и/или п-метилстирол, п-третбутилстирол, α-метилстирол, винилнафталин, дивинилбензол, тривинилбензол и/или дивинилнафталин. Особенно предпочтительно применять стирол.

Получение данных полимеров происходит предпочтительно посредством анионной полимеризации в растворе или посредством полимеризации с помощью координационного катализатора. Под координационным катализатором в контексте данного изобретения понимают катализаторы Циглера-Натта или системы монометаллических катализаторов. Предпочтительными координационными катализаторами являются катализаторы на основе Ni, Co, Ti, Zr, Nd, V, Cr, Mo, W или Fe.

Инициаторами для анионной полимеризации в растворе являются инициаторы на основе щелочных или щелочноземельных металлов, такие как, например, метиллитий, этиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, пентиллитий, н-гексиллитий, циклогексиллитий, октиллитий, дециллитий, 2-(6-литий-н-гексокси)тетрагидропиран, 3-(третбутилдиметилсилокси)-1-пропиллитий, фениллитий, 4-бутилфениллитий, 1-нафтиллитий, п-толуиллитий, а также соединения аллиллития, производные третичных N-аллиламинов, такие как [1-диметиламино-2-пропенил]литий, [1-[бисфенилметиламино]-2-пропенил]литий, [1-дифениламино-2-пропенил]литий, [1-(1-пирролидинил)-2-пропенил]литий, литийамиды вторичных аминов, такие как литийпирролидид, литийпиперидид, литийгексаметиленимид, литий-1-метилимидазолидид, литий-1-метилпиперазид, литийморфолид, литийдициклогексиламид, литийдибензиламид, литийдифениламид. Данные аллиллитииевые соединения и данные литийамиды также можно получить на месте проведения реакции посредством реакции органолитиевых соединений с соответствующими третичными N-аллиламинами или с соответствующими вторичными аминами. Кроме того, также можно применять ди- и полифункциональные органолитиевые соединения, такие как, например, 1,4-дилитийбутан, дилитийпиперазид. Предпочтительно применять н-бутиллитий и вторбутиллитий.

Дополнительно можно применять известные рандомизаторы и контролирующие агенты для микроструктуры полимера, такие как, например, диэтиловый простой эфир, ди-н-пропиловый простой эфир, диизопропиловый простой эфир, ди-н-бутиловый простой эфир, диметиловый простой эфир этиленгликоля, диэтиловый простой эфир этиленгликоля, ди-н-бутиловый простой эфир этиленгликоля, ди-третбутиловый простой эфир этиленгликоля, диметиловый простой эфир диэтиленгликоля, диэтиловй простой эфир диэтиленгликоля, ди-н-бутиловый простой эфир диэтиленгликоля, ди-третбутиловый простой эфир диэтиленгликоля, 2-(2-этоксиэтокси)-2-метилпропан, диметиловый простой эфир триэтиленгликоля, тетрагидрофуран, простой эфир этилтетрагидрофурфурила, простой эфир гексилтетрагидрофурфурила, 2,2-бис(2-тетрагидрофурил)пропан, диоксан, триметиламин, триэтиламин, Ν,Ν,Ν',Ν'-тетрaметилэтилендиамин, N-метилморфолин, N-этилморфолин, 1,2-дипиперидиноэтан, 1,2-дипирролидиноэтан, 1,2-диморфолинoэтан, а также калиевые и натриевые соли спиртов, фенолов, карбоновых кислот, сульфоновых кислот.

Такие способы полимеризации в растворе известны и описаны, например, в I. Franta, Elastomers and Rubber Compounding Materials; Elsevier 1989, Seite 113-131, в Houben-Weyl, Methoden der Organischen Chemie, Thieme Verlag, Stuttgart, 1961, Band XIV/1 Seiten 645-673 или в Band E 20 (1987), Seiten 114 -134, Seiten 134-153, а также в Comprehensive Polymer Science, Vol. 4, Part II (Pergamon Press Ltd., Oxford 1989), Seiten 53-108.

Получение предпочтительных диеновых гомополимеров и диеновых сополимеров предпочтительно происходит в растворителе. В качестве растворителя для полимеризации предпочтительно применяют инертные апротонные растворители, такие как, например, парафиновые углеводороды, такие как изомеры бутана, пентана, гексана, гептана, октана, декана, циклопентана, метилциклопентана, циклогексана, метилциклогексана, этилциклогексана или 1,4-диметилциклогексан или алкены, такие как 1-бутен или ароматические углеводороды, такие как бензол, толуол, этилбензол, ксилол, диэтилбензол или пропилбензол. Эти растворители можно применять индивидуально или в комбинации. Предпочтительными являются циклогексан, метилциклопентан и н-гексан. Также возможно смешивание с полярными растворителями.

Количество растворителя в способе по изобретению обычно находится в области от 100 до 1000 г, предпочтительно в области от 200 до 700 г, по отношению к 100 г общего веса применяемого мономера. Также возможно полимеризовать применяемые мономеры в отсутствие растворителя.

Полимеризацию можно проводить таким образом, что сначала загружают мономеры и растворитель, а затем полимеризация начинается при добавлении инициатора или катализатора. Также возможен приточный способ полимеризации, при котором реактор для полимеризации наполняется добавлением мономеров и растворителя, при этом инициатор или катализатор загружаются заранее или добавляются вместе с мономерами и растворителем. Возможны варианты, когда растворитель предварительно загружают в реактор, а затем происходит добавление инициатора или катализатора и затем добавление мономера. Кроме того, полимеризация может происходить в непрерывном процессе. В любом случае возможно добавление мономера и растворителя во время или в конце полимеризации.

Время полимеризации может колебаться в широкой области от нескольких минут до нескольких часов. Обычно полимеризация проходит за промежуток времени от 10 минут до 8 часов, предпочтительно от 20 минут до 4 часов. Полимеризация может проходить как при нормальном, так и при повышенном давлении (от 1 до 10 бар).

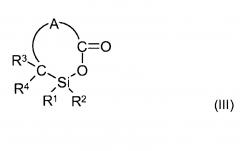

Неожиданно было обнаружено, что с помощью применения одного или нескольких силалактонов в качестве реагентов для функционализации оканчивающихся карбоксильными группами полимеров, получаются полимеры, которые не имеют недостатков уровня техники. В случае силалактонов речь идет о соединениях формулы (III),

при этом

R1, R2 могут быть одинаковыми или различаться и представляют собой группы H, алкил-, алкокси-, циклоалкил-, циклоалкокси-, арил-, арилокси-, алкарил-, алкарилокси-, аралкил- или аралкокси, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si,

R3, R4 могут быть одинаковыми или различаться и представляют собой группы H, алкил-, циклоалкил-, арил-, алкарил- или аралкил, которые могут включать один или несколько гетероатомов, предпочтительно O, N, S или Si,

А представляет собой двухвалентный органический радикал, который наряду с C и H может содержать один или несколько гетероатомов, предпочтительно O, N, S или Si.

При этом предпочтительно

R1, R2 могут быть одинаковыми или различаться и представляют собой группы H, (C1-C24)-алкил-, (C1-C24)-алкокси-, (C3-C24)-циклоалкил-, (C3-C24)-циклоалкокси-, (C6-C24)-арил-, (C6-C24)-арилокси-, (C6-C24)-алкарил-, (C6-C24)-алкарилокси-, (C6-C24)-аралкил- или (C6-C24)-аралкокси, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si, и

R3, R4 могут быть одинаковыми или различаться и представляют собой группы H, (С1-C24)-алкил-, (C3-C24)-циклоалкил-, (C6-C24)-арил-, (C6-C24)-алкарил- или (C6-C24)-аралкил, которые могут содержать один или несколько гетероатомов, предпочтительно O, N, S или Si.

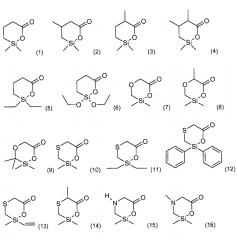

Примерами соединений формулы (III) являются: 2,2-диметил-1-окса-2-силациклогексан-6-он (1), 2,2,4-триметил-1-окса-2-силациклогексан-6-он (2), 2,2,5-триметил-1-окса-2-силациклогексан-6-он (3), 2,2,4,5-тетрaметил-1-окса-2-силациклогексан-6-он (4), 2,2-диэтил-1-окса-2-силациклогексан-6-он (5), 2,2-диэтокси-1-окса-2-силациклогексан-6-он (6), 2,2-диметил-1,4-диокса-2-силациклогексан-6-он (7), 2,2,5-триметил-1,4-диокса-2-силациклогексан-6-он (8), 2,2,3,3-тетрaметил-1,4-диокса-2-силациклогексан-6-он (9), 2,2-диметил-1-окса-4-тиа-2-силациклогексан-6-он (10), 2,2-диэтил-1-окса-4-тиа-2-силациклогексан-6-он (11), 2,2-дифенил-1-окса-4-тиа-2-силациклогексан-6-он (12), 2-метил-2-этенил-1-окса-4-тиа-2-силациклогексан-6-он (13), 2,2,5-триметил-1-окса-4-тиа-2-силациклогексан-6-он (14), 2,2-диметил-1-окса-4-аза-2-силациклогексан-6-он (15), 2,2,4-триметил-1-окса-4-аза-2-силациклогексан-6-он (16), 2,4-диметил-2-фенил-1-окса-4-аза-2-силациклогексан-6-он (17), 2,2-диметил-4-триметилсилил-1-окса-4-аза-2-силациклогексан-6-он (18), 2,2-диэтокси-4-метил-1-окса-4-аза-2-силациклогексан-6-он (19), 2,2,4,4-тетрaметил-1-окса-2,4-дисилациклогексан-6-он (20), 3,4-дигидро-3,3-диметил-1H-2,3-бензоксасилин-1-он (21), 2,2-диметил-1-окса-2-силациклопентан-5-он (22), 2,2,3-триметил-1-окса-2-силациклопентан-5-он (23), 2,2-диметил-4-фенил-1-окса-2-силациклопентан-5-он (24), 2,2-ди(третбутил)-1-окса-2-силациклопентан-5-он (25), 2-метил-2-(2-пропен-1-ил)-1-окса-2-силациклопентан-5-он (26), 1,1-диметил-2,1-бензоксасилол-3(1Η)-он (27), 2,2-диметил-1-окса-2-силациклогептан-7-он (28).

Синтез таких силалактонов описан, например, в US 2635109; M. Wieber, M. Schmidt, Chemische Berichte 1963, 96 (10), 2822-5; J.M. Wolcott, F.K. Cartledge, Journal of Organic Chemistry 1974, 39 (16), 2420-4; M.P. Sibi, J.W. Christensen, Tetrahedron Letters 1995, 36 (35), 6213-6; T. Linker, M. Maurer, F. Rebien, Tetrahedron Letters 1996, 37 (46), 8363-6; M. Shindo et al., Angewandte Chemie, International Edition 2004, 43 (1), 104-6.

Неожиданно оказалось, что полимеры о изобретению с функционализированными концевыми группами можно получить в ходе реакции реакционно-способных концов полимерных цепей с силалактонами и необязательно с последующим протонированием полученных при этом карбоксилaтных концевых групп с образованием карбоксильных концевых групп.

Таким образом, также применение силалактонов в качестве реагентов для функционализации для получения полимеров по изобретению с функционализированными концевыми группами с концевыми группами формул (I) или (II) являются объектом данного изобретения.

При преобразовании полимеров, которые имеют очень реакционно-способные нуклеофильные концы полимерных цепей, с силалактонами формулы (III) может происходить связывание полимерных цепей не только с атомами Si реагента для функционализации, а дополнительно может происходить связывание с карбонильным атомом C. Это приводит к линейному соединению полимерных цепей, которые не имеют функциональных концевых групп формул (I) или (II). Данные продукты соединения в рамках данной заявки обозначаются как "димеры". Пример линейного соединения полимерной цепи представлен на схеме 1, при этом в зависимости от раскрытия кольца силалактона также могут образовываться другие димеры. У всех образующихся димеров общее то, что они содержат один или несколько структурных элементов, производных от силалактонов формулы (III), предпочтительно структурные элементы формулы (IV).

При получении полимеров при добавлении реагентов для функционализации образуется смесь полимеров, содержащая полимер с функционализированными концевыми группами и димеры, содержащие один или несколько структурных элементов, производных от силалактонов формулы (III). Полимеры с очень реакционно-способными нуклеофильными концами полимерных цепей представляют собой, например, диеновые гомополимеры и диеновые сополимеры, которые получают с помощью анионной полимеризации или с применением координационного катализатора.

Polymer-: Полимерная цепь с реакционно-способным концом цепи

М+: противоион, например, Li

Схема 1

Содержание димеров в смеси полимеров находится в области от 10 до 90 масс.%, по отношению к общему содержанию полимера. Такие реакции присоединения в некоторых случаях могут быть желательны для того, чтобы повысить полидисперсность и таким образом влиять на реологические свойства полимерной смеси, такие как вязкость по Муни (Mooney), текучесть на холоде и перерабатываемость.

Полимерные смеси по изобретению предпочтительно имеют среднюю молекулярную массу (среднечисловую, Mn) от 10000 до 2000000 г/моль, предпочтительно от 100000 до 1000000 г/моль и температуру стеклования от -110°C до +20°C, предпочтительно от -110°C до 0°C, а также вязкость по Муни [ML 1+4 (100°C)] от 10 бис 200, предпочтительно от 30 до 150 единиц Муни.

Кроме того, объектом данного изобретения является способ получения полимеров по изобретению с функционализированными концевыми группами, согласно которому один или несколько соединений формулы (III) в виде чистого вещества, раствора или суспензии добавляют к полимеру с реакционно-способными концами полимерных цепей. Добавление происходит предпочтительно после окончания полимеризации; однако оно может происходить до полного преобразования мономеров. Реакция силалактонов формулы (III) с полимерами с реакционно-способными концами полимерных цепей происходит при обычно применяемых при полимеризации температурах. Продолжительность реакции преобразования силалактонов формулы (III) с реакционно-способными концами полимерных цепей может составлять от нескольких минут до нескольких часов.

Количество данных соединений выбирают таким образом, чтобы все реакционно-способные концы полимерных цепей реагировали с силалактонами формулы (III), или данные соединения применяют в недостатке. Применяемое количество соединений формулы (III) может находиться в широкой области. Предпочтительно данное количество находится в области от 0,005 до 2 масс.%, особенно предпочтительно в области от 0,01 до 1 масс.%, по отношению к количеству полимера.

Дополнительно к силалактонам формулы (III) для реакции с реакционно-способными концами полимерных цепей можно также применять типичные для анионной полимеризации диенов реагенты присоединения. Примерами таких реагентов присоединения являются тетрaхлорид кремния, метилтрихлорсилан, диметилдихлорсилан, тетрaхлорид олова, дибутилоловодихлорид, тетрaалкоксисилан, дидиглицидиловый простой эфир этиленгликоля, 1,2,4-трис(хлорметил)бензол. Такие реагенты присоединения можно добавлять перед силалактонами формулы (III), вместе с ними или после них.

После добавления силалактонов формулы (III) и необязательно реагентов присоединения перед или во время переработки содержащих силаны оканчивающихся карбоксилaтными группами полимеров по изобретению, предпочтительно добавляют средства, предотвращающие старение, такие как стерически затрудненные фенолы, ароматическийe амины, фосфиты, простые тиоэфиры. Кроме того, можно добавлять обычные, применяемые для диеновых каучуков масла-наполнители, такие как DAE (дистиллированный ароматический экстракт), TDAE (очищенный дистиллированный ароматический экстракт), MES (сольват слабой экстракции), RAE (остаточный ароматический экстракт), TRAE (очищенный остаточный ароматический экстракт), нафтеновые и тяжелые нафтеновые масла. Также возможно добавление наполнителей, таких как, сажа и кремниевая кислота, каучуков и вспомогательных добавок для каучуков.

Удаление растворителя из процесса полимеризации может происходить обычным способом, таким как перегонка, отгонка с водяным паром или приложение вакуума, при необходимости при повышенной температуре.

Следующим объектом данного изобретения является применение полимера по изобретению с функционализированными концевыми группами для получения способной к вулканизации композиции каучуков. Предпочтительно данная способная к вулканизации композиция каучуков содержит дополнительные каучуки, наполнители, химикаты для каучуков, вспомогательные добавки для переработки и масла-наполнители.

Дополнительные каучуки представляют собой, например, натуральные каучуки, а также синтетические каучуки. При наличии, их количество обычно находится в области от 0,5 до 95 масс.%, предпочтительно в области от 10 до 80 масс.%, по отношению к общему количеству полимера в смеси. Количество дополнительно добавляемых каучуков зависит от соответствующей цели применения смеси по изобретению. Примерами таких синтетических каучуков являются BR (полибутадиен), сополимеры акриловой кислоты и алкиловых сложных эфиров, IR (полиизопрен), E-SBR (сополимеризаты стирола и бутадиена, полученные способом эмульсионной полимеризации), S-SBR (полимеризаты стирола и бутадиена, полученные способом полимеризации в растворе), NR (сопилимеризаты изобутилена и изопрена), NBR (сополимеры бутадиена и акрилнитрила), HNBR (частично гидрированные или полностью гидрированные NBR-каучуки), EPDM (терполимеризаты этилена, пропилена и диена), а также смеси указанных каучуков. Для получения шин автомобилей в частности представляют интерес натуральный каучук, E-SBR, а также S-SBR с температурой стеклования выше -60°C, полибутадиеновый каучук с высоким содержанием цис-формы (>90%), который получен с катализаторами на основе Ni, Co, Ti или Nd, а также полибутадиеновый каучук с содержанием винила до 80%, а также их смеси.

В качестве наполнителей для композиции каучуков по изобретению принимают во внимание все известные применяемые в промышленности каучуков наполнители. Они включают как активные, так и неактивные наполнители.

Можно упомянуть, например следующие наполнители:

- высокодисперсная кремниевая кислота, полученная, например, осаждением из раствора силиката или пламенным гидролизом галогенидов кремния, с удельной поверхностью 5-1000, предпочтительно 20-400 м2/г (BET-поверхность) и с размером первичных частиц 10-400 нм. Кремниевая кислота при необходимости также может находиться в виде смешанного оксида с другими оксидами металлов, такими как оксиды Al, Mg, Ca, Ba, Zn, Zr, Ti;

- синтетические силикаты, такие как силикат алюминия, силикаты щелочных металлов, такие как силикат магния или силикат кальция, с поверхностью BET 20-400 м2/г и диаметром первичных частиц 10-400 нм;

- натуральные силикаты, такие как каолин, монтморрилонит и другая кремниевая кислота природного происхожения;

- стеклянные волокна и материалы из стеклянных волокон (маты, веревки) или стеклянные микрошарики;

- оксиды металлов, такие как оксид цинка, оксид кальция, оксид магния, оксид алюминия;

- карбонаты металлов, такие как карбонат магния, карбонат кальция, карбонат цинка; гидроксиды металлов, такие как, например, гидроксид алюминия, гидроксид магния;

- сульфаты металлов, такие как сульфат кальция, сульфат бария;

- сажа: при этом применяемая сажа представляет собой пламенную сажу, канальную сажу, печную сажу, газовую сажу, термическую сажу, ацетиленовую сужу или полученную способом электрической дуги сажу, и обладает поверхностью BET 9 - 200 м2/г, например, SAF-, ISAF- LS-, ISAF-HM-, ISAF-LM-, ISAF-HS-, CF-, SCF-, HAF-LS-, HAF-, HAF-HS-, FF-HS-, SPF-, XCF-, FEF-LS-, FEF-, FEF-HS-, GPF-HS-, GPF-, APF-, SRF-LS-, SRF-LM-, SRF-HS-, SRF-HM- и MT-сажа или сажа согласно ASTM N 110-, N 219-, N 220-, N 231-, N 234-, N 242-, N 294-, N 326-, N 327-, N 330-, N 332-, N 339-, N 347-, N 351-, N 356-, N 358-, N 375-, N 472-, N 539-, N 550-, N 568-, N 650-, N 660-, N 754-, N 762-, N 765-, N 774-, N 787- и N 990.

- гели каучуков, в частности гели на основе BR, E-SBR и/или полихлоропренов с размером частиц от 5 до 1000 нм.

Предпочтительно в качестве наполнителей применяют высокодисперсную кремниевую кислоту и/или сажу.

Упомянутые наполнители можно применять индивидуально или в смеси. В особенно предпочтительном варианте осуществления композиция каучуков в качестве наполнителей содержит смесь из светлых наполнителей, таких как высокодисперсная кремниевая кислота, и сажи, при этом отношение в смеси светлых наполнителей к саже составляет от 0,01:1 до 50:1 предпочтительно от 0,05:1 до 20:1.

При этом наполнители применяют в количестве в области от 10 до 500 массовых частей по отношению к 100 массовым частям каучука. Предпочтительно наполнитель применяют в количестве от 20 до 200 массовых частей.

В другом варианте осуществления данного изобретения композиция каучуков содержит еще вспомогательные средства для каучуков, которые, например, улучшают перерабатываемость композиции каучуков, служат для сшивания композиции каучуков, улучшают физические свойства полученных из композиции каучуков по изобретению вулканизатов для особых областей применения, улучшают взаимодействие между каучуком и наполнителем или служат для связывания каучука с наполнителем.

Вспомогательные средства для каучуков представляют собой, например, отвердитель, такой как, например, сера или предоставляющие серу соединения, а также ускоритель реакции, средство, предотвращающее старение, термостабилизатор, средство для защиты от воздействия света, средство для защиты от воздействия озона, технологические добавки, пластификатор, средство, придающее клейкость, вспенивающее средство, красящие вещества, пигменты, воска, мягчитель, органические кислоты, силаны, замедлитель, оксиды металлов, масла-наполнители, такие как, например, DAE (дистиллированный ароматический экстракт), TDAE (очищенный дистиллированный ароматический экстракт), MES (сольват слабой экстракции), RAE (остаточный ароматический экстракт), TRAE (очищенный остаточный ароматический экстракт), нафтеновые и тяжелые нафтеновые масла, а также активаторы.

Общее количество вспомогательных средств для каучуков находится в области от 1 до 300 массовых частей, по отношению к 100 массовым частям всего каучука. Предпочтительно применяют вспомогательное средство для каучуков в количестве в области от 5 до 150 массовых частей.

Получение способной к вулканизации композиции каучуков может происходить одностадийным или многостадийным способом, при этом предпочтительно от 2 до 3 стадий смешения. Так, например, добавление серы и ускорителя можно производить на отдельной стадии смешивания, например, на вальцы смесителя, при этом температура предпочтительно находится в области от 30 до 90°C. Предпочтительно добавление серы и ускорителя происходит на последней стадии смешивания.

Для получения способной к вулканизации композиции каучуков пригодными устройствами являются, например, вальцовый смеситель, месильная машина, закрытый смеситель или экструдер-смеситель.

Таким образом, способная к вулканизации композиция каучуков, содержащая полимеры с функционализированными концевыми группами, которые имеют формулы (I) или (II), является следующим объектом данного изобретения.

Полимеры по изобретению или, соответственно, смеси каучуков сочетают низкую текучесть на холоде, хорошие динамические свойства и хорошую перерабатываемость.

Другим объектом данного изобретения является применение способной к вулканизации композиции каучуков по изобретению для получения вулканизатов каучука, в частности для получения шин, в частности протекторов шин, которые имеют особенно низкое сопротивление качению при высокой устойчивости против заноса на влажной дороге и стойкости к истиранию.

Способная к вулканизации композиция каучуков по изобретению также пригодна для получения формованных изделий, например для получения оболочки кабелей, шлангов, приводных ремней, транспортерных лент, покрытия валов, подошв ботинок, уплотнительных колец и амортизирующих элементов.

Следующие примеры служат для разъяснения данного изобретение, не ограничивая его.

Примеры

Пример 1a: Синтез не функционализированного сополимера стирола и бутадиена (сравнительный пример)

В 20 л реактор после продувки инертным газом загружали 8,5 кг гексана, 1185 г 1,3-бутадиена, 315 г стирола, 8,6 ммоль 2,2-бис(2-тетрагидрофурил)пропана, а также 11,3 ммоль бутиллития и содержимое нагревали до 60°C. При перемешивании полимеризовали 25 минут при 60°C. Затем добавляли 11,3 ммоль цетилового спирта для обрывания анионных концов полимерных цепей, раствор каучука выгружали, стабилизировали с помощью добавления 3 г Irganox® 1520 (2,4-бис(октилтиометил)-6-метилфенол) и удаляли растворитель отгонкой с водяным паром. Комки каучука сушили при 65°C в вакууме.

Пример 1b: Синтез оканчивающегося карбоксильными группами сополимера стирола и бутадиена посредством преобразования с силалактоном (по изобретению)

Применяли способ, как в примере 1a. Однако вместо цетилового спирта добавляли эквимолярное к бутиллитию количество 2,2-диметил-1-окса-4-тиа-2-силациклогексан-6-она (в виде раствора в толуоле) и затем содержимое реактора 20 минут нагревали до 60°C.

Пример 1c: Синтез оканчивающегося карбоксильными группами сополимера стирола и бутадиена с третичной аминогруппой в начале цепи путем преобразования с силалактоном (по изобретению)

Применяли способ, как в примере 1b. Однако перед добавлением бутиллития добавляли эквимолярное к бутиллитию количество пирролидина.

Пример 1d: Синтез оканчивающегося гидроксильными группами сополимера стирола и бутадиена преобразованием с капролактоном (сравнительный пример)

Применяли способ, как в примере 1b. Однако вместо силалактона добавляли эквимолярное к бутиллитию количество ε-капролактона.

Пример 1e: Синтез оканчивающегося гидроксильными группами сополимера стирола и бутадиена преобразованием с 1-окса-2-силациклоалканом (сравнительный пример)

Применяли способ, как в примере 1b. Однако вместо силалактона добавляли эквимолярное к бутиллитию количество 2,2,4-триметил-1-окса-4-аза-2-силациклогексана (в виде раствора в гексане).

Свойства сополимеров стирола и бутадиена из примеров 1 a-e представлены в таблице 1.

Примеры 2 a-e: Композиции каучуков

Получали композиции каучуков для протекторов шин, которые содержат сополимеры стирола и бутадиена из примеров 1 a-e. Компоненты указаны в таблице 2. Композиции каучуков (без серы и ускорителя) получали в 1,5 л смесителе. Компоненты серу и ускоритель добавляли затем на вальцы смесителя при 40°C.

Примеры 3 a-e: Экструдированный профиль

Для оценки перерабатываемости композиций каучуков из примеров 2 a-e с помощью лабораторного экструдера при 120°C изготавливали экструдированный профиль (профиль Garvey) (экструдер Brabender PV 301 (16 мм), диаметр сопла 14,5 м