Система выявления рабочего состояния для рабочей машины с объединением, учитывающим достоверность значений датчиков

Иллюстрации

Показать всеГруппа изобретений относится к системам автоматического выявления рабочего состояния рабочей машины на основании сигналов от датчиков. Система выявления рабочего состояния рабочей машины содержит по меньшей мере два датчика для определения параметров, влияющих на рабочее состояние рабочей машины, и схему оценки рабочего состояния, имеющую выход значения сигнала рабочего состояния. Схема оценки рабочего состояния определяет значение сигнала рабочего состояния на основании объединенных сигналов от датчиков и сигнала достоверности от датчика из блока оценки с функцией анализа. Группа изобретений обеспечивает определение устойчивого рабочего состояния рабочей машины. 2 н. и 9 з.п. ф-лы, 2 ил.

Реферат

РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка представляет собой частичное продолжение (и испрашивает приоритет) патентной заявки США Серийный №13/845712, которая была подана 18 марта 2013 года.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

В общем, представленное изобретение относится к рабочим машинам, таким как сельскохозяйственные и строительные машины, а более конкретно к системе автоматического выявления рабочего состояния машины, на основании входного сигнала от датчика.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

В ряде заявок может быть важно знать рабочее состояние рабочей машины. Рабочее состояние может использоваться для автоматического регулирования составных элементов рабочей машины. Например, в строительной машине или в сельскохозяйственной уборочной машине скорость двигателя может автоматически устанавливаться на холостую работу, когда определяется, что рабочее состояние является «неактивным» в течение предварительно заданного времени (US 8230667 B2). Еще одним примером является комбайн с автоматическим контроллером, которому необходимо знать, стал ли стабильным поток сельскохозяйственной культуры после изменения рабочего параметра комбайна, или комбайн с рядом датчиков вибрации, которому необходимо знать, находится ли комбайн в рабочем состоянии, в котором целесообразно регистрировать сигналы вибрации для последующего обнаружения неисправностей рабочих деталей (US 2006/0276949 A1). Обнаруженное состояние также может регистрироваться с целью документирования и/или учета.

Система согласно упомянутым документам предшествующего уровня техники объединяет значения от ряда датчиков для определения рабочего состояния машины, которое может варьировать с течением времени. Однако по многим причинам сигналы от одного подобного датчика могут быть менее надежными, чем сигналы от другого датчика, будь это по причине типа датчика или по причине рабочего состояния. Например, датчики потери зерна являются менее надежными в условиях высокой производительности или при влажном зерне, чем в условиях низкой производительности или при сухом зерне. Поскольку это не учитывается в системе обнаружения рабочего состояния предшествующего уровня техники, ее выходные данные не всегда являются надежными.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вследствие этого целью представленного изобретения является предоставление усовершенствованной системы обнаружения рабочего состояния для рабочей машины. Еще одной целью является предоставление такой системы, которая преодолевает большинство или все упомянутые выше проблемы.

Система выявления рабочего состояния рабочей машины содержит по меньшей мере два датчика для определения параметров, влияющих на рабочее состояние машины, и схему оценки рабочего состояния, имеющую выход для значения сигнала рабочего состояния, показывающего рабочее состояние машины. Схема оценки рабочего состояния определяет значение сигнала рабочего состояния на основании объединенных сигналов от датчиков. Блок оценки с функцией анализа принимает сигналы от датчиков и выводит сигнал достоверности, показывающий достоверность сигнала по меньшей мере одного (или более) датчиков. Схема оценки рабочего состояния принимает сигнал достоверности из блока оценки с функцией анализа и при оценке рабочего состояния машины рассматривает сигналы от датчиков на основании их соответствующего сигнала достоверности из блока оценки с функцией анализа. Сигнал достоверности может быть двоичным или может быть выбран из произвольного количества значений больше, чем 2, т.е. быть квазианалогичным.

Другими словами, достоверность или точность соответствующих сигналов датчиков рассматривается во время их объединения. Это приводит к более надежному сигналу рабочего состояния.

Схема оценки рабочего состояния может рассчитывать достоверность сигнала датчика на основании сигнала от конкретного датчика и/или сравнения сигнала от конкретного датчика с сигналом от по меньшей мере одного другого датчика. Это означает, что достоверность сигнала датчика оценивается на основании сигнала датчика таким образом, что может быть исключено неправдоподобное значение датчика. В качестве альтернативы или в дополнение первый датчик может оценивать рабочие условия второго датчика, которые влияют на достоверность второго датчика. Например, первый датчик может определять производительность зернокомбайна и/или влажность в комбайне. Выходной сигнал первого датчика показывает достоверность сигналов второго датчика, которым может быть датчик потери с отражательной пластиной. В частности, схема оценки рабочего состояния может рассчитывать достоверность сигнала от датчика на основании по меньшей мере одного из диапазона, скорости изменения, уровня шума сигнала от датчика и окружающих условий датчика, таких как топология поля, тип сельскохозяйственной культуры, плотность стояния растений и влажность урожая.

Значение сигнала рабочего состояния может, в частности, показывать, находится ли машина в устойчивом рабочем состоянии или нет. В еще одном варианте осуществления значение рабочего состояния может показывать, находится ли машина в холостом режиме, при выполнении конкретного вида работы или в режиме транспортировки по дороге.

Схема оценки рабочего состояния может дополнительно обеспечить достоверность выходного сигнала, показывающую предполагаемую точность значения сигнала рабочего состояния и/или сигнал времени, показывающий временной интервал для достижения рабочего состояния после того, как параметр обработки урожая в машине был изменен.

Схема оценки рабочего состояния предпочтительно дополнительно реагирует на входной сигнал триггерной функции, который показывает минимальный уровень достоверности, который схема оценки рабочего состояния должна определить перед тем, как схема оценки рабочего состояния выдаст значение сигнала рабочего состояния, показывающее, что рабочее состояние было достигнуто.

Описанная система определения рабочего состояния может быть предпочтительно использована в уборочной машине.

Датчики в ней предпочтительно включают датчик урожая для определения параметра урожая и датчик результата обработки для определения параметра результата обработки урожая в уборочной машине. Система выявления рабочего состояния для данной уборочной машины предпочтительно содержит схему с использованием нечеткой логики, выполненную с возможностью приема сигнала, показывающего параметр урожая, сигнала, показывающего параметр результата обработки, и сигналов, показывающих временные производные параметра урожая и параметра результата обработки в виде входных сигналов. Схема с использованием нечеткой логики дополнительно содержит схему-классификатор диапазонов параметров для каждого входного сигнала. Схема-классификатор диапазонов параметров предоставляет соответствующий непрерывный выходной сигнал, показывающий вероятность, что машина достигла устойчивого состояния обработки урожая, при этом схема оценки рабочего состояния выполнена с возможностью приема выходных сигналов схемы-классификатора диапазонов параметров и генерирования значения сигнала рабочего состояния на основании выходных сигналов схемы-классификатора диапазонов параметров и сигнала достоверности.

Уборочная машина может содержать цепь контроллера. Значение сигнала рабочего состояния сконфигурировано для передачи в цепь контроллера для одного из автоматического управления исполнительным механизмом для регулировки параметра обработки урожая уборочной машины и управления интерфейсным устройством оператора для показа оператору машины регулировочного значения для исполнительного механизма. Цепь контроллера выполнена с возможностью (i) приема сигнала, показывающего параметр урожая, (ii) приема сигнала, показывающего параметр результата обработки, и (iii) оценки регулировочного значения на основании сигнала, показывающего параметр урожая, и сигнала, показывающего параметр результата обработки, после того, как значение сигнала рабочего состояния показывает, что уборочная машина достигла устойчивого состояния обработки урожая.

В соответствии с одним аспектом изобретения предоставлена система выявления рабочего состояния рабочей машины, содержащая: по меньшей мере два датчика, выполненных с возможностью определения параметров, влияющих на рабочее состояние рабочей машины; схему оценки рабочего состояния, выполненную с возможностью генерирования значения сигнала рабочего состояния, при этом значение сигнала рабочего состояния показывает рабочее состояние рабочей машины, и при этом схема оценки рабочего состояния выполнена с возможностью генерирования значения сигнала рабочего состояния на основании первых сигналов по меньшей мере от двух датчиков; и блок оценки с функцией анализа, выполненный с возможностью приема вторых сигналов по меньшей мере от двух датчиков и выполненный с возможностью генерирования сигнала достоверности, показывающего достоверность по меньшей мере одного из первых сигналов; при этом схема оценки рабочего состояния выполнена с возможностью приема сигнала достоверности, а в процессе оценки рабочего состояния рабочей машины с возможностью анализа первых сигналов на основании сигнала достоверности.

Блок оценки с функцией анализа может быть выполнен с возможностью вычисления сигнала достоверности на основании по меньшей мере одного из первых сигналов и на основании сравнения по меньшей мере одного из первых сигналов с сигналом по меньшей мере от одного датчика.

Блок оценки с функцией анализа может быть выполнен с возможностью генерирования сигнала достоверности на основании по меньшей мере одного из (i) диапазона по меньшей мере одного из первых сигналов, (ii) скорости изменения по меньшей мере одного из первых сигналов, (iii) уровня шума по меньшей мере одного из первых сигналов и (iv) окружающих условий, при этом окружающие условия включают по меньшей мере одно из топологии поля, типа сельскохозяйственной культуры, плотности стояния растений и влажности урожая.

Значение сигнала рабочего состояния может показывать, находится ли рабочая машина в устойчивом рабочем состоянии или нет.

Схема оценки рабочего состояния может дополнительно генерировать сигнал достоверности, при этом сигнал достоверности показывает предполагаемую точность значения сигнала рабочего состояния.

Схема оценки рабочего состояния может дополнительно предоставлять сигнал времени, при этом сигнал времени показывает временной интервал для достижения рабочего состояния после того, как параметр обработки урожая в рабочей машине был изменен.

Схема оценки рабочего состояния может реагировать на входной сигнал триггерной функции, и, кроме того, при этом входной сигнал триггерной функции показывает минимальный уровень достоверности, который схема оценки рабочего состояния должна определить перед тем, как схема оценки рабочего состояния выдаст значение сигнала рабочего состояния, показывающее, что рабочее состояние было достигнуто.

В соответствии со вторым аспектом изобретения предоставлена уборочная машина, имеющая рабочее состояние, при этом уборочная машина содержит: главную раму; узел обмолота и разделения, поддерживаемый на главной раме; приемную камеру, поддерживаемую на главной раме; жатку, поддерживаемую на приемной камере; и систему выявления рабочего состояния уборочной машины, при этом система содержит: по меньшей мере два датчика, выполненных с возможностью определения параметров, влияющих на рабочее состояние уборочной машины; схему оценки рабочего состояния, выполненную с возможностью генерирования значения сигнала рабочего состояния, при этом значение сигнала рабочего состояния показывает рабочее состояние уборочной машины, и при этом схема оценки рабочего состояния выполнена с возможностью генерирования значения сигнала рабочего состояния на основании первых сигналов по меньшей мере от двух датчиков; и блок оценки с функцией анализа, выполненный с возможностью приема вторых сигналов по меньшей мере от двух датчиков и выполненный с возможностью генерирования сигнала достоверности, показывающего достоверность по меньшей мере одного из первых сигналов; при этом схема оценки рабочего состояния выполнена с возможностью приема сигнала достоверности, а в процессе оценки рабочего состояния уборочной машины с возможностью анализа первых сигналов на основании сигнала достоверности.

По меньшей мере два датчика могут включать датчик урожая, выполненный с возможностью определения параметра урожая, и датчик результата обработки, выполненный с возможностью определения параметра результата обработки урожая в уборочной машине.

Система может дополнительно содержать схему с использованием нечеткой логики, выполненную с возможностью приема входных сигналов, причем входные сигналы включают (i) сигнал от датчика урожая, показывающий параметр урожая, (ii) сигнал от датчика результата обработки, показывающий параметр результата обработки, (iii) сигнал, показывающий временное производное параметра урожая, и (iv) сигнал, показывающий временное производное параметра результата обработки; при этом схема с использованием нечеткой логики дополнительно содержит схему-классификатор диапазонов параметров, связанную с каждым входным сигналом из входных сигналов, при этом каждая схема-классификатор диапазонов параметров выполнена с возможностью предоставления непрерывного выходного сигнала, показывающего вероятность, что машина достигла устойчивого состояния обработки урожая, и при этом схема оценки рабочего состояния выполнена с возможностью приема непрерывного выходного сигнала каждой схемы-классификатора диапазонов параметров и выполнена с возможностью генерирования значения сигнала рабочего состояния на основании непрерывного выходного сигнала каждой схемы-классификатора диапазонов параметров.

Уборочная машина может дополнительно содержать цепь контроллера, в которой значение сигнала рабочего состояния сконфигурировано для передачи в цепь контроллера по меньшей мере для одного из (i) автоматического управления исполнительным механизмом для регулировки параметра обработки урожая уборочной машины, и (ii) автоматического управления интерфейсным устройством оператора, чтобы показать оператору машины регулировочное значение для исполнительного механизма, и, кроме того, при этом цепь контроллера выполнена с возможностью (i) приема сигнала, показывающего параметр урожая, (ii) приема сигнала, показывающего параметр результата обработки, и (iii) оценки регулировочного значения на основании сигнала, показывающего параметр урожая, и сигнала, показывающего параметр результата обработки, после того, как значение сигнала рабочего состояния показывает, что уборочная машина достигла устойчивого состояния обработки урожая.

Эти и другие цели, признаки и преимущества изобретения станут очевидны квалифицированному специалисту в данной области при чтении следующего описания в сопровождении чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

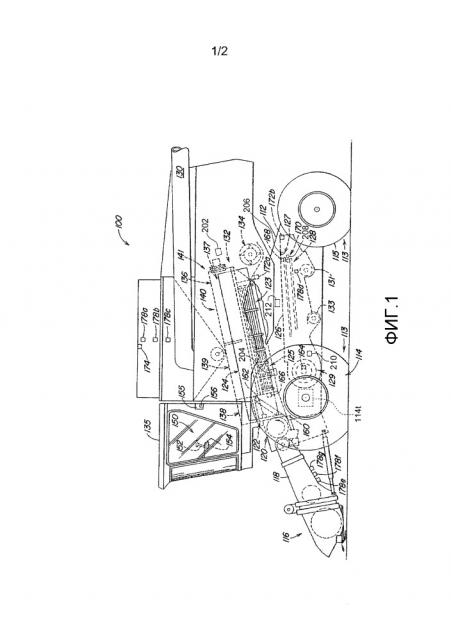

Фиг. 1 представляет собой вид сбоку уборочной машины, использующей систему управления представленного изобретения.

Фиг. 2 представляет собой схематический чертеж системы управления уборочной машины, показанной на Фиг. 1.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Далее со ссылкой на Фиг. 1, показана рабочая машина, в данном случае выполненная в виде сельскохозяйственной уборочной машины 100 в виде комбайна, при этом уборочная машина 100 содержит главную раму 112, имеющую колесные конструкции 113, при этом колесные конструкции 113 включают в себя передние колеса 114 и задние колеса 115, поддерживающие главную раму 112 для передвижения вперед по полю с сельскохозяйственной культурой, подлежащей уборке. Передние колеса 114 приводятся в движение посредством гидрообъемной трансмиссии с электронным управлением, а задние колеса 115 являются управляемыми.

Вертикально регулируемая жатка 116, показанная в данном случае в виде комбайновой жатки, используется для уборки урожая и направления его в приемную камеру 118. Приемная камера 118 шарнирно и регулируемо соединена с главной рамой 112 и содержит транспортер для переноса убранного урожая в молотильный барабан 120. Молотильный барабан 120 направляет урожай вверх через впускную переходную секцию 122 в роторный узел 124 обмолота и разделения. Также могут быть использованы другие ориентации и типы конструкций обмолота и другие типы жаток 116, например жатка, которая содержит в общем поперечную раму, причем рама, кроме того, поддерживает отдельные рядковые секции, разнесенные по ширине рамы. В качестве еще одной альтернативы может использоваться полотенная жатка, в которой поперечная рама поддерживает ленточные транспортеры, которые переносят урожай с боков жатки в центральную область, а транспортер в центральной области переносит урожай назад через центральное отверстие.

Роторный узел 124 обмолота и разделения обмолачивает и разделяет убранный растительный материал. Зерно и мякина падают через подбарабанье 125 и разделительные решетки 123 на дно разделительного узла 124 в систему 126 очистки и очищаются посредством мякинного решета 127 и сита 128 и воздушного вентилятора 129. Система 126 очистки удаляет мякину и направляет чистое зерно в резервуар для чистого зерна с помощью зернового шнека 133. Чистое зерно в резервуаре может быть выгружено в зерновозку или грузовой автомобиль с помощью разгрузочного шнека 130. Незерновая часть урожая падает в возвратный шнек 131 и перемещается в роторный узел 124 обмолота и разделения (или в отдельный второй молотильный аппарат, не показан), где они обмолачиваются во второй раз.

Обмолоченная и отделенная солома выгружается из роторного узла 124 обмолота и разделения через выпуск 132 в выпускной битер 134. Выпускной битер 134, в свою очередь, выталкивает солому из задней части уборочной машины 100. Следует заметить, что выпускной битер 134 также может выгружать солому непосредственно в соломоизмельчитель. Работой уборочной машины 100 управляют из кабины 135 оператора.

Роторный узел 124 обмолота и разделения содержит корпус 136 для цилиндрического ротора и ротора 137, расположенного внутри корпуса 136. Передняя часть ротора и корпус ротора образуют подающую секцию 138. На выходе из подающей секции 138 находятся секция 139 обмолота, секция 140 разделения и секция 141 выгрузки. Ротор 137 в подающей секции 138 снабжен коническим барабаном ротора, имеющим спиральные подающие элементы для зацепления убранного растительного материала, принимаемого из молотильного барабана 120 и впускной переходной секции 122. Непосредственно на выходе из подающей секции 138 находится секция 139 обмолота.

В секции 139 обмолота ротор 137 содержит цилиндрический барабан ротора, имеющий ряд обмолачивающих элементов для обмолота убранного растительного материала, принимаемого из подающей секции 138. На выходе из секции 139 обмолота находится секция 140 разделения, в которой зерно, заключенное в обмолоченном растительном материале, высвобождается и падает в систему 126 очистки. Секция 140 разделения переходит в секцию 141 выгрузки, где растительный материал, не являющийся зерном, выталкивается из роторного узла 124 обмолота и разделения.

Пульт 150 оператора, расположенный в кабине 135 оператора, содержит общепринятые средства управления оператора, включая гидромеханический рычаг 152 для ручного управления диапазоном скоростей и числом оборотов на выходе гидрообъемной коробки передач для приведения в движение передних колес 114. Интерфейсное устройство 154 оператора в кабине 135 оператора обеспечивает возможность ввода информации в устройство 155 управления, содержащее встроенную процессорную систему 156, которая обеспечивает автоматическое управление числом оборотов и множество других функций управления, описанных ниже для уборочной машины 100. Оператор может вводить различные типы информации в интерфейсное устройство 154 оператора, включая тип сельскохозяйственной культуры, место, урожай и тому подобное.

Сигналы от датчиков содержат информацию по параметрам окружающей среды, таким как относительная влажность воздуха, и информацию по параметрам, регулируемым встроенной системой управления. Сигналы включают сигналы скорости машины от радарного датчика или другого общепринятого датчика 160 скорости хода, сигналы частоты вращения ротора от датчика 162 частоты вращения ротора, сигнал частоты вращения вентилятора от датчика 164 частоты вращения вентилятора, сигнал зазора подбарабанья от датчика 166 зазора подбарабанья, сигнал открывания мякинного решета от датчика 168 открывания мякинного решета и сигнал открывания сита от датчика 170 открывания сита соответственно. Дополнительные сигналы происходят от датчика 172a потери зерна на выходе из роторного узла 124 обмолота и разделения, датчиков 172b потери зерна с каждой стороны выхода системы 126 очистки, датчика 174 повреждения зерна и от различных других сенсорных устройств на уборочной машине. Также предоставлены сигналы от датчика 178a чистоты резервуара, датчика 178b массового расхода, датчика 178c влажности зерна, датчика 178d объема незерновой части урожая, датчика 178e относительной влажности, датчика 178f температуры и датчика 178g влажности материала.

Датчик 178e относительной влажности, датчик 178f температуры и датчик 178g влажности материала показывают условия срезания сельскохозяйственного материала перед его переработкой (т.е. обмолотом, очисткой или разделением) в уборочной машине 100.

Цепь связи направляет в устройство 155 управления сигналы от упомянутых датчиков и контрольного устройства числа оборотов двигателя, контрольного устройства прохождения зерновой массы и других микроконтроллеров на уборочной машине. Сигналы от интерфейсного устройства 154 оператора также направляются в устройство 155 управления. Устройство 155 управления связано с исполнительными механизмами 202, 204, 206, 208, 210, 212 для управления регулируемыми элементами на уборочной машине 100.

Исполнительные механизмы, регулируемые устройством 155 управления, содержат исполнительный механизм 202 частоты вращения ротора, выполненный с возможностью управления частотой вращения ротора 137, исполнительный механизм 204 зазора подбарабанья, выполненный с возможностью управления зазором подбарабанья 125, исполнительный механизм 206 открывания мякинного решета, выполненный с возможностью управления шириной отверстия мякинного решета 127, исполнительный механизм 208 открывания сита, выполненный с возможностью управления открыванием сита 128, исполнительный механизм 210 частоты вращения вентилятора, выполненный с возможностью управления скоростью вращения воздушного вентилятора 129, и исполнительный механизм 212 скорости хода, выполненный с возможностью управления частотой вращения выходного вала гидростатической трансмиссии 114t и соответственно скоростью хода уборочной машины 100. Данные исполнительные механизмы известны в данной области и соответственно показаны на Фиг. 1 схематично.

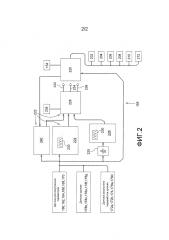

Далее сделана ссылка на Фиг. 2. Устройство 155 управления содержит цепь 220 контроллера, которая принимает сигналы от датчика 160 скорости хода, датчика 162 частоты вращения ротора, датчика 164 частоты вращения вентилятора, датчика 166 зазора подбарабанья, датчика 168 открывания мякинного решета и датчика 170 открывания сита (которые отображают внутренние параметры уборочной машины), датчиков урожая (которые включают датчик 178b массового расхода, датчик 178c влажности, датчик 178e относительной влажности, датчик 178f температуры, датчик 178g влажности материала) и датчиков результата переработки урожая (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая).

Цепь 220 контроллера содержит один или более электронных блоков управления (ECU), каждый из которых дополнительно содержит цифровой микропроцессор, соединенный с цифровой запоминающей схемой. Цифровая запоминающая схема содержит команды, которые конфигурируют ECU для выполнения функций, описанных в данном документе.

Может иметься единственный ECU, который обеспечивает все функции цепи 220 контроллера, описанные в данном документе. В качестве альтернативы может иметься два или более ECU, соединенных друг с другом с использованием одной или более цепей связи. Каждая из данных цепей связи может содержать одну информационную шину или более, шину сети локальных контроллеров, локальную вычислительную сеть, региональную сеть связи или другие устройства связи.

В конфигурации из двух или более ECU каждая из функций, описанных в данном документе, может быть зарезервирована за отдельным ECU конфигурации. Данные отдельные ECU выполнены с возможностью передачи результатов своих зарезервированных функций другим ECU конфигурации.

Уборочная машина 100 дополнительно содержит систему выявления рабочего состояния уборочной машины 100. Данная система содержит схему 222 с использованием нечеткой логики, которая содержит первую схему-классификатор 224 диапазонов параметров, вторую схему-классификатор 226 диапазонов параметров и схему 228 оценки рабочего состояния.

Схема 222 с использованием нечеткой логики содержит один или более электронных блоков управления (ECU), каждый из которых дополнительно содержит цифровой микропроцессор, соединенный с цифровой запоминающей схемой. Цифровая запоминающая схема содержит команды, которые конфигурируют ECU для выполнения функций, описанных в данном документе.

Может иметься единственный ECU, который обеспечивает все функции схемы 222 с использованием нечеткой логики, описанной в данном документе. В качестве альтернативы может иметься два или более ECU, соединенных друг с другом с использованием одной или более цепей связи. Каждая из данных цепей связи может содержать одну информационную шину или более, шину сети локальных контроллеров, локальную вычислительную сеть, региональную сеть связи или другие устройства связи.

В конфигурации из двух или более ECU каждая из функций, описанных в данном документе, может быть зарезервирована за отдельным ECU конфигурации. Данные отдельные ECU выполнены с возможностью передачи результатов своих зарезервированных функций другим ECU конфигурации.

Первая схема-классификатор 224 диапазонов параметров принимает сигналы от датчика 160 скорости хода, датчика 162 частоты вращения ротора, датчика 164 частоты вращения вентилятора, датчика 166 зазора подбарабанья, датчика 168 открывания мякинного решета и датчика 170 открывания сита для внутренних параметров, от датчиков урожая (которые включают датчик 178b массового расхода, датчик 178c влажности, датчик 178e относительной влажности, датчик 178f температуры и датчик 178g влажности материала) и от датчиков результата переработки урожая (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая).

Система выявления рабочего состояния уборочной машины 100 дополнительно содержит дифференцирующую схему 225, которая соединена с каждым из датчиков 160, 162, 164, 166, 168, 170, 178b, 178c, 178e, 178f, 178g, 172a, 172b, 174, 178a, 178d для приема от него соответствующего сигнала. Дифференцирующая схема 225 выполнена с возможностью вычисления временного норматива изменения для каждого из сигналов, которые она принимает от датчиков 160, 162, 164, 166, 168, 170, 178b, 178c, 178e, 178f, 178g, 172a, 172b, 174, 178a, 178d. Дифференцирующая схема 225, кроме того, выполнена с возможностью передачи соответствующего непрерывного сигнала для каждого из датчиков, показывающего временной норматив изменения для данного датчика 160, 162, 164, 166, 168, 170, 178b, 178c, 178e, 178f, 178g, 172a, 172b, 174, 178a, 178d. Дифференцирующая схема 225 соединена со второй схемой-классификатором 226 диапазонов параметров для предоставления постоянного временного норматива изменения сигналов во вторую схему-классификатор 226 диапазонов параметров.

Вторая схема-классификатор 226 диапазонов параметров принимает временной норматив изменения сигналов для каждого датчика 160, 162, 164, 166, 168, 170, 178b, 178c, 178e, 178f, 178g, 172a, 172b, 174, 178a, 178d от дифференцирующей схемы 225, которая, в свою очередь, получила сигналы от датчика 160 скорости хода, датчика 162 частоты вращения ротора, датчика 164 частоты вращения вентилятора, датчика 166 зазора подбарабанья, датчика 168 открывания мякинного решета и датчика 170 открывания сита для внутренних параметров, от датчиков урожая (включая датчик 178b массового расхода, датчик 178c влажности, датчик 178e относительной влажности, датчик 178f температуры, датчик 178g влажности материала) и от датчиков результата переработки урожая (включая датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая).

Каждая из первой схемы-классификатора 224 диапазонов параметров и второй схемы-классификатора 226 диапазонов параметров содержит несколько схем-классификаторов 230 средствами нечеткой логики.

Каждый из датчиков 160, 162, 164, 166, 168, 170, 172a, 172b, 174, 178a, 178d, 178b, 178c, 178e, 178f и 178g соединен с соответствующей схемой-классификатором 230 средствами нечеткой логики первой схемы-классификатора 224 диапазонов параметров для передачи ей своего сигнала датчика.

Каждый из датчиков 160, 162, 164, 166, 168, 170, 172a, 172b, 174, 178a, 178d,178b, 178c, 178e, 178f и 178g соединен с соответствующей схемой-классификатором 230 средствами нечеткой логики второй схемы-классификатора 226 диапазонов параметров (посредством дифференцирующей схемы 225) для передачи ей временной производной своего сигнала датчика.

Каждая из схем-классификаторов 230 средствами нечеткой логики выполнена с возможностью классификации сигнала датчика, который она принимает, на ряд классов. Каждая из схем-классификаторов 230 средствами нечеткой логики в первой схеме-классификаторе 224 диапазонов параметров оценивает диапазон (нечеткий класс) своего соответствующего сигнала датчика. Каждая из схем-классификаторов 230 средствами нечеткой логики во второй схеме-классификаторе 226 диапазонов параметров оценивает скорость изменения своего соответствующего сигнала датчика.

Все схемы-классификаторы 230 средствами нечеткой логики осуществляют свои классификации согласно предварительно заданной спецификации, которая создается заблаговременно на основании экспертных знаний или другой подходящей системы. Конкретные параметры и коэффициенты, используемые каждой схемой-классификатором 230 средствами нечеткой логики, будут зависеть от типа датчика, с которым соединена схема-классификатор 230 средствами нечеткой логики. Они будут также зависеть от физической конструкции уборочной машины, которая определяет, насколько быстро различные подсистемы достигают устойчивого состояния работы. Они также будут зависеть от типа используемых исполнительных механизмов и от того, насколько быстро они реагируют на изменения, задаваемые цепью 220 контроллера.

Если необходимо, возможны изменения к описанию в процессе выполнения. Каждая схема-классификатор 230 средствами нечеткой логики предоставляет постоянный выходной сигнал, показывающий вероятность, что было достигнуто устойчивое состояние переработки урожая в уборочной машине 100. Данные выходные сигналы, количество которых соответствует количеству входных сигналов, передаются в схему 228 оценки рабочего состояния.

Схема 228 оценки рабочего состояния предоставляет значение 232 сигнала устойчивого состояния в цепь 220 контроллера. Значение 232 сигнала устойчивого состояния основано на общей оценке выходных сигналов первой схемы-классификатора 224 диапазонов параметров и второй схемы-классификатора диапазонов параметров. Значение сигнала устойчивого состояния является двоичным (0 или 1). Оно представляет, было ли достигнуто устойчивое состояние, т.е. можно ли предположить, что операция переработки урожая (переработка урожая) в уборочной машине 100 снова носит непрерывный характер после того, как изменился параметр (наподобие регулировки исполнительного механизма или свойства урожая). Если значение 232 сигнала устойчивого состояния составляет 1, состояние считается устойчивым, а если значение 232 сигнала устойчивого состояния составляет 0, состояние еще не является устойчивым.

Схемы-классификаторы 230 средствами нечеткой логики осуществляют фаззификацию своих соответствующих сигналов датчиков для предоставления соответствующих фаззифицированных сигналов. Схема 228 оценки рабочего состояния соединена с первой схемой-классификатором 224 диапазонов параметров и второй схемой-классификатором 226 диапазонов параметров для приема и соединения данных фаззифицированных сигналов с использованием механизма логического вывода, который применяет базу правил с последующей дефаззификацией. Подходящая схема 222 с использованием нечеткой логики описана, например, в US 6315.658 B1, который включен в данную заявку посредством ссылки для всех его идей.

Схема 228 оценки рабочего состояния генерирует и выводит в цепь 220 контроллера выходной сигнал 234 достоверности, служащий признаком правильности значения 232 сигнала устойчивого состояния. Величина выходного сигнала 234 достоверности показывает вероятность, что значение 232 сигнала устойчивого состояния является правильным (например, точным).

Кроме того, схема 228 оценки рабочего состояния предоставляет в цепь 220 контроллера сигнал 236 времени, показывающий временной интервал для достижения устойчивого состояния после того, как был изменен параметр переработки урожая в уборочной машине 100.

Схема 228 оценки рабочего состояния имеет ввод 238 триггерной функции для точного определения необходимого уровня достоверности для сигнала устойчивого состояния для обозначения устойчивого состояния. Оператор обеспечивает ввод 238 триггерной функции посредством манипулирования интерфейсным устройством 154 оператора. Ввод 238 триггерной функции предоставляет оператору возможность ввода посредством интерфейсного устройства 154 оператора, необходима ли по его мнению большая уверенность в устойчивом состоянии (как может быть в случае трудного состояния урожая наподобие влажного зерна) или нет. В последнем случае процесс регулировки может быть ускорен.

Схема 228 оценки рабочего состояния дополнительно принимает сигнал достоверности, показывающий достоверность сигнала по меньшей мере одного от датчиков 160, 162, 164, 166, 168, 170, 178b, 178c, 178e, 178f, 178g, 172a, 172b, 174, 178a, 178d от блока 240 оценки с функцией анализа для установления приоритета выходных сигналов схем-классификаторов 230 средствами нечеткой логики в процессе оценки, выполняемом цепью 228 оценки рабочего состояния таким образом, чтобы можно было переоценить измерения от датчиков низкой точности. Соответственно блок 240 оценки с функцией анализа посредством интерфейсного устройства 154 оператора может показывать, что конкретный датчик, например датчик 172a потери зерна, датчик 172b потери зерна (которые требуют регулярной калибровки) считается менее точным и соответственно уменьшается его релевантность в процессе оценки в схеме 228 оценки результатов.

Блок 240 оценки с функцией анализа для установки приоритета выходных сигналов схем-классификаторов 230 средствами нечеткой логики в процессе оценки схемы 228 оценки рабочего состояния использует сигналы от соответствующих датчиков, в частности датчиков результата обработки (которые включают датчик 172a потери зерна, датчик 172b потери зерна, датчик 174 повреждения зерна, датчик 178a чистоты резервуара и датчик 178d объема незерновой части урожая) и/или датчиков урожая (которые включают датчик 178b массового расхода, датчик 178c влажности, датчик 178e относительной влажности, датчик 178f температуры и датчик 178g влажности материала). Релевантность датчиков с низкой точностью или достоверностью соответственно автоматически уменьшается на основании сигнала датчика, а предпочтительно сравнения с сигналами от других датчиков. Блок 240 оценки с функцией анализа увеличивает достоверность схемы оценки рабочего состояния за счет автоматического регулирования влияния отдельного вклада упомянутых датчиков на итоговый результат посредством анализа свойств поступающих данных. Примеры включают (но без ограничения) диапазон