Способ цифровой печати на кузове транспортного средства

Иллюстрации

Показать всеНастоящее изобретение относится к способу покраски кузова транспортного средства в ручном, автоматическом и смешанном режимах на сборочной линии. Способ включает в себя этапы нанесения фосфатной основы, покраски путем катодного электроосаждения, нанесения герметика, нанесения заполнителя, при этом в сборочной линии обеспечивают конечную линию печатающих головок для цифровой печати изображения непосредственно на кузове транспортного средства и цифровую печать выполняют, используя автомобильную краску (на основе растворителя или на водной основе), такую как экосольвентная краска и краска с ультрафиолетовым отверждением, с применением по меньшей мере двух печатающих головок, способных использовать различные виды автомобильных красок и одновременно наносить краску различных оттенков. Технический результат – обеспечение быстрого (от 0,8 до 1,2 мин на единицу транспортного средства) нанесения лакокрасочного покрытия на кузов транспортного средства, внешний вид которого выбран заказчиком, включая произвольное изображение на внешней поверхности кузова, в единичном технологическом цикле в условиях серийного производства. 5 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к процессу покраски, назначением которого является нанесение цифрового изображения, предоставленного пользователем, на кузов транспортного средства в промышленных условиях. Изображение наносится посредством печатающей головки, распыляющей автомобильную краску (на основе растворителя или на водной основе) - экосольвентную краску и краску с ультрафиолетовым отверждением. Печатающая головка получает команды для выполнения различных автоматизированных операций для покраски кузова путем непрерывного управления траекторией движения. Печатающая головка характеризуется конструкцией в форме манипулятора, позволяющего использовать различные инструменты или рабочие органы для печатания, при этом головка выполнена с возможностью принимать решения на основе информации, получаемой из изображения, предоставленного пользователем.

Уровень техники

Эволюция покраски автомобилей с самого начала была связана с техническими возможностями времени и с требованиями, предъявляемыми заказчиками к конечной продукции, которую они собирались приобрести.

Процесс покраски, используемый в первых автомобилях, был таким же, как процесс, применяемый при покраске конных экипажей. Краски изготавливались с использованием смол и растительных масел и наносились кистью, полный процесс покраски автомобиля занимал (вследствие длительного времени высыхания) приблизительно четыре недели.

С появлением металлического кузова и началом массового производства автомобилей в первой половине двадцатого века возникла техническая потребность в более быстром способе покраски с меньшим временем высыхания и в красках иных цветов, помимо черного, начав эру разнообразия в покраске автомобилей.

Первые краски эры серийного производства были нитроцеллюлозными, появившимися в результате достижений в области химии в период мировых войн, и наносились аэрографическими пистолетами. Нитроцеллюлозные краски были быстросохнущими, но не очень стойкими к атмосферному воздействию, а также имели недостаток, заключавшийся в помутнении со временем.

К 1933 году самым распространенным способом покраски кузовов автомобилей стало применение аэрографических пистолетов с использованием синтетических красок на основе алкидных смол, которые при применении того же способа нанесения (краскопульта) обеспечивали большую плотность и глянец финишного покрытия, не нуждались в полировке, но допускали нанесение только одного цвета.

Со временем эти краски были улучшены для получения очень устойчивых пленок, которые можно было спекать при температуре 120°С, таким образом, сокращая время, необходимое для высыхания.

В 1960 годы началась эра декоративной покраски. Начали использовать другой тип смолы - акриловой, и разработки пошли в двух направлениях: акриловые термопласты и двухкомпонентные термопласты. Последние быстро твердеют при спекании, обеспечивая высокоустойчивую глянцевую финишную поверхность. В то же десятилетие 1960 годов началось окрашивание автомобилей так называемыми металлизированными красками, содержащими в своем составе частицы алюминия, что обеспечило выполнение желания заказчиков металлического внешнего вида кузова. Но такая декоративная покраска имела недостатки: металлические чешуйки были расположены близко к поверхности, что вызывало их окисление и разрушение со временем, создавая проблемы со сроком службы и ремонтом. Декоративное окрашивание было одним из первых примеров производства кузова под заказ по выбору заказчика, например обеспечение эффектов пламени, теней и т.п.

В последующие десятилетия в автомобильной промышленности появилось изготовление наклеек из винила, который наклеивали на кузов транспортного средства, и ручное изготовление наклеек как способ «тюнинга» для индивидуализации внешнего вида автомобиля.

Способ тюнинга

Способ тюнинга позволяет изменять вид автомобиля после его приобретения и, как правило, означает индивидуализацию в соответствии со вкусами владельца. Способ позволяет изменять внешний вид автомобиля и его салон, достигая неповторимой оригинальности. Основным недостатком данного способа является то, что он не может быть использован в серийном производстве.

Существует три группы тюнинга.

А. Тюнинг салона - модификация различных элементов и компонентов салона транспортного средства или замена этих деталей другими. Можно наблюдать действительно впечатляющие салоны автомобилей, яркие краски, высококачественные детали интерьера, декоративную ткань для рулевого колеса и т.п.

Тюнинг двигателя - этот способ, пожалуй, наименее распространен, поскольку во многих случаях приводит к изменению технических характеристик транспортного средства. Доработки, не изменяющие характеристики двигателя, касаются воздушных фильтров, прямого впуска и подвески.

Тюнинг экстерьера - это самая распространенная группа, она относится к применению аэрографии на кузове. Это искусство декорирования внешней поверхности, которое применяется, главным образом, для индивидуализации автомобиля и относится к способам, которые делают транспортное средство действительно уникальным. Для нанесения красок на поверхность, плоскую либо трехмерную, используют аэрограф. Аэрограф - наиболее важный инструмент, который работает как окрасочный пистолет со сжатым воздухом, при этом краска распыляется коническим факелом из его наконечника. Краска смешивается со сжатым воздухом и распыляется на выходе таким образом, что может окрашивать мягко, рассеянно и полупрозрачно. Краска заполняет декорируемую поверхность в зависимости от угла выхода из аэрографа.

Однако декорирование путем «тюнинга» считается ручной работой и не может применяться в серийном производстве, а стоимость его, как правило, высока и существенно зависит от престижа «художника», который выполняет декорирование.

Оклеивание винилом

Этот способ предназначен для покрытия всей видимой внешней поверхности кузова с целью защиты его поверхности и в то же время для получения новой текстуры, редкого и необычного цвета. Виниловый тюнинг встречается в различных вариантах, включая применение углеродного волокна, и может быть реализован различными способами.

Клейкая виниловая пленка предохраняет исходную краску автомобиля и придает ему индивидуальный внешний вид. Данный способ известен как плоттинг, при этом пленка покрывает весь контур поверхности автомобиля. Однако когда липкая виниловая пленка повреждается от времени, она подлежит замене, при этом требуется максимальная осторожность для сохранения эстетичности внешней части кузова.

Тем не менее, винил, как и способ тюнинга, не создает эффекта цифрового изображения на кузове.

В отличие от вышеупомянутых способов, настоящее изобретение обеспечивает индивидуализацию автомобиля путем цифровой печати изображения, предоставленного пользователем. Кроме того, применение автомобильной краски (на основе растворителя или на водной основе) - экосольвентной краски и краски с ультрафиолетовым отверждением позволяет увеличить содержание твердых веществ в окрасочном составе, таким образом, снижая долю растворителей без ущерба характеристикам глянца и твердости, которые необходимы для этих красок.

Краткое описание чертежей

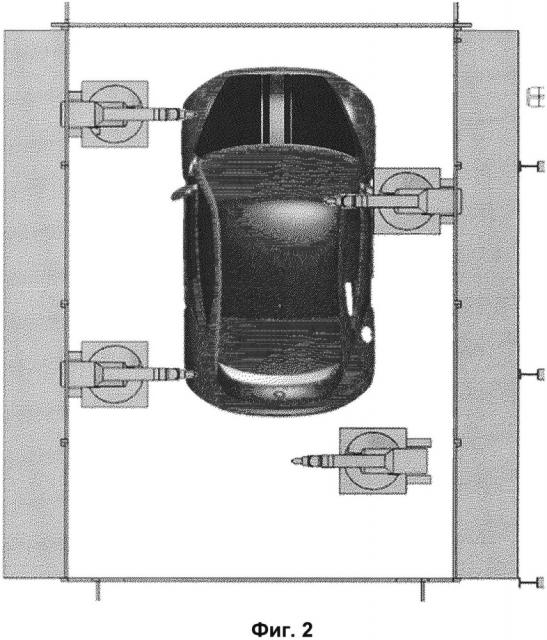

Фиг. 1 - Схематический вид сверху линии для нанесения краски.

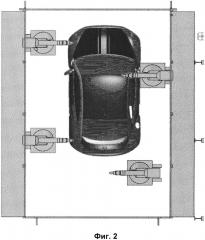

Фиг. 2 - Вид сверху участка для автоматизированного нанесения краски.

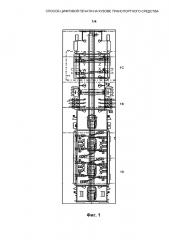

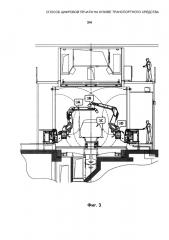

Фиг. 3 - Вид в поперечном разрезе участка для автоматизированного нанесения краски.

Фиг. 4 - Увеличенное изображение головки робота для автоматизированной покраски.

Процесс нанесения краски на участках покраски описан со ссылкой на фиг. 1:

1А - участок покраски внутренней поверхности кузова с использованием роботов;

1В - участок наружной покраски с использованием роботов с трехосевым перемещением;

1С - участок наружной покраски кузова с использованием роботов, где роботы W и X используются для наружной покраски, а роботы Y и Z используются для осуществления процесса цифровой покраски по заказу.

На фиг. 3 показана реализация процесса цифрового нанесения краски на кузов транспортного средства, позициями 3А и 3В обозначены роботы, выполняющие индивидуализованную цифровую печать на кузове. Позицией 3С обозначен кузов, на который должно быть нанесено изображение, и, наконец, позицией 3D обозначена головка, предназначенная для нанесения цифрового изображения.

На фиг. 4 показана головка автоматизированного покрасочного робота, выполненная с возможностью перемещения и автономного выполнения различных действий в соответствии с параметрами изображения, выбранного заказчиком. Сочленения головки обеспечивают ей необходимые степени свободы, что обеспечивает распыление краски во всех полостях кузова.

Осуществление изобретения

Целью настоящего изобретения является нанесение изображения, предоставленного пользователем, на кузов транспортного средства посредством цифровой печати с использованием печатающей головки. Процесс покраски может быть выполнен вручную, автоматически или в смешанном режиме.

Печатающая головка производственной линии распыляет автомобильную краску (на основе растворителя или на водной основе), такую как экосольвентная краска и краска с ультрафиолетовым отверждением, при этом головка выполнена с возможностью одновременного нанесения краски различных оттенков. Изображение может быть предоставлено пользователем или может быть выбрано из базы данных, предоставленной компанией.

Процесс покраски согласно изобретению содержит несколько этапов, включая нанесение фосфатной основы для защиты от коррозии, нанесение грунтовки для подготовки кузова, применение цифровой печати и впоследствии - конечную операцию, заключающуюся в нанесении лака. Указанный процесс может быть использован в отношении одной единицы продукции или в отношении любого количества единиц продукции, в соответствии с требованиями заказчика.

Процесс покраски обеспечивает решение двух задач. Во-первых, защитить транспортное средство от коррозии, во-вторых, обеспечить его эстетичный внешний вид. Покраска кузова автомобилей выполняется после сборки кузова до начала установки аксессуаров и оборудования.

В ходе процесса сборки кузова его поверхности могут накапливать грязь, пыль и другие загрязнения, которые должны быть удалены перед подачей кузова на участок покраски. Далее поверхности подготавливают для обеспечения идеальной адгезии наносимых на них покрытий.

Процесс покраски начинается с антикоррозионной обработки кузова, выполняемой в ходе процесса фосфатирования и катафореза (VBH/KTL, Vorbehandlung / Kathoden-Tauch Lackierung - прим. перев.) и включающей в себя удаление загрязнений с поверхности кузова для обеспечения адгезии первого слоя покрытия.

В процессе фосфатирования и катафореза (VBH/KTL) обеспечивают минимальное содержание загрязнений в ванне. Задачей предварительной обработки поверхности (VBH) является обезжиривание и очистка кузова перед фосфатированием, поскольку перед началом процесса покраски необходимо обеспечить поверхность, полностью свободную от посторонних веществ.

Первой операцией, которой подвергается кузов в ходе предварительной обработки поверхности, является струйное обезжиривание. Задачей этой операции является очистка кузова от следов масла, грязи и других загрязнений.

Второй операцией является обезжиривание погружением. На этой операции, в отличие от струйного обезжиривания, кузов погружают в состав, содержащий щелочной очиститель, способный достигать областей, недоступных при струйном обезжиривании. Далее методом погружения наносят средство поверхностной обработки, формирующее плотный слой фосфатов, образованных мелкими кристаллами, считающийся идеальным в качестве основы под покраску.

Далее следует операция фосфатирования, в ходе которой на кузов транспортного средства наносят слой фосфатов никеля, фосфатов марганца и цинка, что обеспечивает механически прочную поверхность с противокоррозионными свойствами. Фосфатирование применяют для предотвращения возникновения коррозии в катафорезной адгезивной основе (KTL). Задачей процесса фосфатирования является создание тонкого слоя оксидов, обладающего высокой адгезией к кузову, обеспечивающего первичную защиту от развития окисления вглубь и обеспечивающего лучшую адгезию следующего слоя краски.

Операция фосфатирования представляет собой обработку поверхности металла методом погружения, при этом металл вступает в химическую редакцию с образованием слоя микрокристаллов фосфата цинка. Кузов погружают в ванну, состоящую, главным образом, из фосфорной кислоты, первичных фосфатов цинка и ускоряющих добавок, при температуре от 40 до 60°С на время от 90 до 180 секунд. Такое покрытие обеспечивает высокую устойчивость к коррозии, высокую адгезию и долговечность. Кроме того, оно формирует химически инертную поверхность, препятствующую реакциям между металлической основой и различными компонентами краски.

Погружение обеспечивает более однородное покрытие и лучшее проникновение в полости, чем распыление. Образуемый слой содержит поры и, благодаря своей кристаллической структуре, имеет увеличенную поверхность контакта, что улучшает адгезию при цифровой покраске. Покрытие является практически нерастворимым и электроизолирующим, защищающим кузов от влаги и коррозии. Его толщина зависит, главным образом, от времени погружения и общей кислотности ванны, но влияние оказывают и другие факторы, такие как температура или перемешивание.

Далее выполняют струйную промывку, необходимую для возможно более полного удаления мелкодисперсного осадка, оставшегося с операции фосфатирования. Дополнительно выполняют промывку погружением с целью удаления осадка, который не был удален на предыдущей операции струйной промывки.

Следующей операцией является пассивация погружением, при которой кузов транспортного средства погружают в пассивирующую ванну, чтобы увеличить устойчивость фосфатированных поверхностей к коррозии. Затем выполняют промывку погружением в деминерализованную или деионизированную проточную воду для возможно более полного удаления остаточных солей после операций фосфатирования и пассивации.

В конце процесса фосфатирования кузов транспортного средства подвергают операции покраски кузова с использованием катодного электроосаждения или катафореза (KTL).

Катафорез заключается в покраске кузовов транспортных средств погружением и основан на явлении электрофореза, при котором положительно заряженные частицы краски за счет разности потенциалов перемещаются к кузовам, выполняющим роль катодов (заряжены отрицательно). Это покрытие, второе после фосфатирования, выполняет, главным образом, противокоррозионную роль.

Основным принципом катафореза является притяжение материалов с противоположными электрическими зарядами. При катафорезе постоянный ток подается на металлическую деталь, погруженную в ванну с краской, частицы которой заряжены противоположно. Частицы краски притягиваются к металлической детали и краска осаждается на ней, образуя однородный слой. Этот процесс происходит на каждой поверхности, в каждой щели и в каждом углу, пока не будет достигнута необходимая толщина покрытия. После получения необходимой толщины слой покрытия изолирует деталь, притяжение прекращается и операция катафореза завершается.

Во время катафореза кузов, вышедший из туннеля для обработки поверхности (TTS, de Tratamiento de Superficies - прим. перев.), погружают в перемешиваемую ванну, содержащую бессвинцовую водорастворимую катафоретическую краску.

На участке катафоретической ванны наносится краска и действует оборудование управления технологическим процессом. Катафоретическая ванна содержит от 80 до 90% деионизированной воды и от 10 до 20% твердых частиц краски. Деионизированная вода служит в качестве носителя твердых частиц краски, которые постоянно перемешиваются. Твердые частицы состоят из смолы и пигмента. Смола является основным компонентом конечного слоя и обеспечивает коррозионную стойкость и долговечность. Пигменты служат для создания цвета и обеспечения блеска. Эта операция выполняется в водной среде, чтобы избежать проблем загрязнения окружающей среды и пожарной опасности.

В процессе катафореза, во время осаждения слоя на кузове, ионы Н+ высвобождаются на аноде. Способ поддержания равновесия заключается в удалении избытка образующейся уксусной кислоты за счет миграции ионов ацетата (анионов) к анодам (которые заряжены положительно).

Затем кузов подвергают струйной промывке для удаления твердых частиц, продуктов, содержащихся в покрасочной ванне, с применением ультрафильтрационной системы.

Далее кузов промывают методом погружения кузова в ванну с целью удаления избытка реактивов катафореза и твердых частиц и для очистки его изнутри, куда не способна проникать струйная промывка. Затем кузов промывается деминерализованной водой, вначале путем погружения, а затем струями для возможно более полного удаления твердых частиц, образовавшихся в процессе покраски погружением.

Затем кузов поднимают в обжиговые печи и перемещают по наклонной плоскости для боковой сушки соплами, расположенными с каждой стороны кузова. На этой операции обжига смола образует покрытие на кузовах.

В конце операции обжига на нижние части кузова, поверхность двигательного отсека и колесных арок наносят пастообразный материал, называемый герметиком. Это позволяет избежать коррозии из-за воздействия окружающей среды и гарантирует хорошее состояние кузова автомобиля в течение многих лет. Кроме того, герметик служит для предохранения узлов и кузова от ударов и, образуя внутренний слой изоляции, устраняет проникновение воздуха и шума.

После этого выполняют т.н. гелькоут-операцию, в ходе которой кузов проходит через печь для сушки или отверждения пленки герметика под воздействием горячего воздуха.

Сразу же после операции герметизации на кузов наносят слой краски, называемый заполнителем (шпатлевкой), который действует как основа при последующем нанесении краски, предназначенной для кузова. Целью нанесения заполнителя является выравнивание поверхности кузова, он служит в качестве второго слоя красочного покрытия.

Первой операцией при нанесении заполнителя является автоматическое нанесение, когда кузов пропускают через несколько валиков с целью удаления загрязнений с поверхности. Затем заполнитель наносят вручную на внутреннюю часть кузова с помощью пневматических пистолетов.

Чтобы обеспечить правильное нанесение заполнителя, принимают во внимание определенные параметры, гарантирующие однородность толщины слоя наполнителя, такие как подача материала, напряжение, число оборотов и воздушный поток от вентилятора.

В конце нанесения покрытия, называемого заполнителем, выполняют окончательную промывку кузова деионизированной водой, чтобы устранить остатки электролитов и продуктов с предшествующих стадий обработки.

Затем кузов поступает на автоматизированные участки (DL) для нанесения краски, где краска автоматически наносится роботами, как показано на фиг. 1.

Процесс нанесения покрытия на кузов выполняется в окрасочной камере автоматически с использованием роботов. Окрасочная камера разделена на участок с оборудованием, предназначенным для нанесения краски на кузов изнутри, и другой участок, где выполняется такая же операция, но снаружи кузова.

В начале этой операции на участке (1А) роботизированной покраски кузовов изнутри автоматически выполняется очистка перед нанесением грунтовки внутри кузова, как показано на фиг. 1.

Нанесение грунтовки распылением изнутри кузова выполняется автоматически, в автоматизированной окрасочной камере, как показано на фиг. 3, где оборудование покрывает внутренние поверхности бортов, дверей и рам, а также внутренние поверхности крышек капота и багажника.

После завершения нанесения краски внутри кузова транспортного средства кузов поступает на участок (1В) покраски с применением наружных покрасочных роботов с тремя осями перемещения, как показано на фиг. 1. Параметрами, отслеживаемыми на этом этапе, являются давление воздуха и подача металлизированной основы.

Затем начинается процесс индивидуализации кузова путем контактной роботизированной печати на кузове, участок которого уже определен и подготовлен к нанесению изображения, как показано на фиг. 1. В частности, он выполняется на роботизированном участке (1С) наружной покраски кузова. Первые два робота выполняют нанесение краски снаружи, а двух других роботов используют для нанесения цифрового изображения.

Цифровая покраска по заказу выполняется механической головкой робота с электронным управлением, показанной на фиг. 4. Механическая головка выполнена с возможностью перемещения и автономного выполнения различных действий с соблюдением параметров выбранного клиентом изображения.

Головка робота имеет сочленения, обеспечивающие ей необходимые степени свободы, распыляет краску во всех полостях кузова и имеет специальные защитные устройства для защиты от взвешенных частиц внутри окрасочной камеры и предотвращения возможных последствий, таких как взрыв, воспламенение, механическое повреждение и т.п.

Автоматические роботы наносят краску с использованием электростатического распыления. В механизме электростатических распылителей использована высокая скорость вращения для диспергирования частиц краски и создания аэрозоля, содержащего мелкодисперсные частицы краски, осаждающиеся на кузов при перемещении робота в соответствии с силуэтом кузова.

Распылитель создает электрический заряд, передаваемый при нанесении, формируя электростатическое поле, которое обеспечивает лучшую адгезию краски к кузову.

Механическая головка робота работает по принципу непрерывного управления траекторией, при котором определяются начальная и конечная точки движения и задается путь перемещения.

Весь процесс покраски автоматическими роботами управляется программируемым контроллером (PLC, Programmable Logic Controller) робота, который функционирует как компьютер, управляющий количеством подаваемой краски, давлением воздуха и электрическим зарядом, необходимым для нанесения краски на кузов. Программируемый контроллер также управляет перемещениями робота по осям X, Y и Z в соответствии с очертаниями автомобиля.

Нанесение краски на кузов выполняется непрерывно по такой траектории, что кузов никогда не остается неподвижным.

После автоматического нанесения автомобильной краски (на основе органического растворителя или на водной основе) - экосольвентной краски и краски с ультрафиолетовым отверждением, сразу же выполняется сушка. Затем на кузов наносят лак, защищающий кузов от воздействия окружающей среды и создающий глянец, который ценится в автомобилях.

Время покраски кузова составляет от 0,8 до 1,2 минуты на единицу транспортного средства.

После нанесения лака выполняют сушку, обычно продолжающуюся от 30 до 60 минут при температуре 60°С. Для гарантии того, что финальное покрытие не содержит дефектов, выполняется выходной контроль.

Таким образом на производственной линии осуществляют процесс покраски, целью которого является нанесение на кузов транспортного средства цифрового изображения, предоставленного пользователем.

1. Способ покраски кузова транспортного средства в ручном, автоматическом и смешанном режимах на сборочной линии, включающий в себя этапы нанесения фосфатной основы, покраски путем катодного электроосаждения, нанесения герметика, нанесения заполнителя, отличающийся тем, что:

- в сборочной линии обеспечивают конечную линию печатающих головок для цифровой печати изображения непосредственно на кузове транспортного средства и

- цифровую печать выполняют, используя автомобильную краску (на основе растворителя или на водной основе), такую как экосольвентная краска и краска с ультрафиолетовым отверждением, с применением по меньшей мере двух печатающих головок, способных использовать различные виды автомобильных красок и одновременно наносить краску различных оттенков.

2. Способ по п. 1, в котором печатающая головка отличается тем, что:

- содержит роботизированную конструкцию в виде манипулятора, посредством которого для нанесения изображения применяют различные инструменты или рабочие органы,

- осуществляет непрерывное управление траекторией, при котором определяют начальную и конечную точки, задавая на кузове транспортного средства путь перемещения в соответствии с линиями изображения, подлежащего нанесению, и

- автономно перемещается и выполняет различные действия по осям X, Y и Z.

3. Способ по п. 1, в котором изображение в цифровой форме получают из базы данных, заранее определенной исполнителем или заказчиком.

4. Способ по п. 3, в котором изображение наносят на по меньшей мере одно транспортное средство в соответствии с требованиями заказчика.

5. Способ по п. 4, в котором время покраски кузова составляет от 0,8 до 1,2 мин на одно транспортное средство.

6. Способ по п. 1, в котором на конечном этапе наносят финишное лаковое покрытие для защиты краски основы и нанесенного изображения.