Композиция, содержащая фракции парафинов, полученные из биологического сырья, и способ их получения

Иллюстрации

Показать всеИзобретение относится к композиции для использования в качестве растворителя или компонента растворителя, содержащей С14-парафины в количестве от 40% до 50% от общей массы композиции и С15-парафины в количестве от 35% до 45% от общей массы композиции, причем С14-парафины и С15-парафины получены из биологического сырья. Также данная композиция может использоваться в качестве компонента топлива. Изобретение относится и к способу получения композиции. Предлагаемая композиция обладает рядом преимуществ как по составу, так и по физическим свойствам в сравнении с аналогичными продуктами. 3 н. и 32 з.п. ф-лы, 26 табл., 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции, содержащей фракции парафинов, полученные из биологического сырья, и к способу получения этих фракций.

Уровень техники

Растворители играют большую роль во многих областях техники, например, при изготовлении грунтовок и окрасочных составов, печатных красок, клеев, косметических средств и фармацевтических препаратов. В 2011 г. общее потребление растворителей составило около 20 млн. тонн и увеличение спроса на них ожидается в среднем на 2,5% в год. В 2019 г. прогнозируемый спрос может достичь 25 млн. тонн, а прогнозируемые доходы могут возрасти до 25 млрд. евро.

Одну из групп растворителей образуют алифатические растворители, представляющие собой углеводородные растворители, в состав которых входят парафины (неразветвленные углеводороды), изопарафины (разветвленные углеводороды) и нафтены (неароматические циклические углеводороды). В 2011 г. потребление алифатических растворителей превысило 2,64 млн. тонн, что составило около 13% от общего потребления растворителей. Алифатические растворители производятся главным образом из сырой нефти. Их получают при проведении ряда физических процессов, используемых в нефтехимической промышленности: при перегонке сырой нефти, крекинге, алкилировании, изомеризации и реформинге.

Существуют разные способы их разделения, такие как дистилляция, абсорбция, жидкостная экстракция, высушивание, выщелачивание, кристаллизация и адсорбция газов. Однако 95% жидкостей разделяют путем проведения дистилляции. Это объясняется тем, что другие методы разделения, такие как абсорбция, адсорбция и экстракция, могут требовать добавления постороннего вещества, например, азеотропообразователя, растворителя или адсорбента, для создания двухфазной системы, обеспечивающей разделение. Затем постороннее вещество приходится удалять. При дистилляции принцип разделения основан на разности состава между жидкой смесью и образовавшимся паром вследствие разной летучести отдельных компонентов смеси. Кроме того, дистилляция может оказаться самым дешевым из всех возможных способов разделения конкретной смеси, а во многих случаях и единственно возможным способом.

Раскрытие изобретения

Согласно одному аспекту настоящего изобретения предлагается композиция, содержащая С14-парафины в количестве от 40% до 50% от общей массы композиции и С15-парафины в количестве от 35% до 45% от общей массы композиции, причем С14-парафины и С15-парафины получены из биологического сырья.

Согласно другому аспекту настоящего изобретения предлагается способ получения композиции, включающий в себя проведение процессов гидродезоксигенирования и изомеризации биологического сырья и проведение процесса разделения полученного материала, причем процесс разделения включает в себя дистилляцию.

Краткое описание чертежей

На фиг. 1 представлен график зависимости каури-бутанольного числа от параметра растворимости Гильдебранда согласно аспекту настоящего изобретения.

На фиг. 2 представлен график зависимости каури-бутанольного числа от анилиновой точки согласно аспекту настоящего изобретения.

На фиг. 3 представлен график зависимости между каури-бутанольным числом и параметром растворимости согласно аспекту настоящего изобретения.

На фиг. 4 показаны реакции, которые могут протекать при крекинге изопарафинов согласно аспекту настоящего изобретения.

На фиг. 5 представлена диаграмма, отражающая соотношение разных слоев в эмульсиях типа В/М, полученных с использованием эмульгатора Berol 791, после выдержки при температуре 4°С в течение 24 ч, согласно аспекту настоящего изобретения.

На фиг. 6 представлена диаграмма, отражающая соотношение разных слоев в эмульсиях типа М/В, полученных с использованием эмульгатора Berol 791, после выдержки при температуре 23°С в течение 24 ч, согласно аспекту настоящего изобретения.

На фиг. 7 представлена диаграмма, отражающая соотношение разных слоев в эмульсиях типа М/В и В/М, полученных с использованием эмульгатора MULSIFAN СВ, после третьего цикла замораживания/оттаивания, согласно аспекту настоящего изобретения.

На фиг. 8 представлена диаграмма, отражающая соотношение разных слоев в эмульсиях типов М/В и В/М, полученных с использованием эмульгатора SIMULSOL 165, после выдержки при комнатной температуре в течение 24 ч, согласно аспекту настоящего изобретения.

На фиг. 9 представлена диаграмма, отражающая растворимость в сложных эфирах DBE для разных фракций при разных температурах, согласно аспекту настоящего изобретения.

На фиг. 10 представлена диаграмма, отражающая растворимость в эпоксидной смоле для разных фракций при разных температурах, согласно аспекту настоящего изобретения.

Осуществление изобретения

Настоящее изобретение относится к композициям, содержащим парафины, полученные из биологического сырья. Эти композиции можно использовать в качестве растворителей или компонентов растворителей, применяемых в разных областях, включая производство грунтовок, окрасочных составов, средств для обработки поверхности, печатных красок, клеев и т.д. Парафины, входящие в состав этих композиций, можно получать путем дистилляции подвергнутого гидрообработке биологического сырья. Эти парафины могут представлять собой продукты, полученные при проведении процесса гидродезоксигенирования и изомеризации биологического сырья.

Согласно аспекту настоящего изобретения предлагается композиция, содержащая С14- и С15-парафины, полученные из биологического сырья.

Согласно аспекту настоящего изобретения предлагается способ получения композиции, содержащей С14- и С15-парафины. Этот способ может включать в себя гидрообработку сырья биологического происхождения с получением гидрообработанного продукта, содержащего н-парафины, изомеризацию гидрообработанного продукта с получением изомеризованного продукта, содержащего изопарафины, и выделение этой композиции путем дистилляции.

Используемый здесь термин «биорастворитель» означает растворитель, полученный из биологического сырья. В аспекте настоящего изобретения предлагается композиция, содержащая С14- и С15-парафины, причем для получения С14- и С15-парафинов используется только биологическое сырье.

Согласно аспекту настоящего изобретения композиция может содержать С14-парафины в количестве от 40% до 50% от общей массы композиции и С15-парафины в количестве от 35% до 45% от общей массы композиции, например, С14-парафины в количестве от 45% до 50% от общей массы композиции и С15-парафины в количестве от 40% до 45% от общей массы композиции, например, С14-парафины в количестве от 48% до 50% от общей массы композиции и С15-парафины в количестве от 43% до 45% от общей массы композиции. Используемый здесь термин «С14-парафин» означает парафин, содержащий 14 атомов углерода, а термин «С15-парафин» означает парафин, содержащий 15 атомов углерода. С14- и С15-парафины получают из биологического сырья.

В иллюстративном варианте осуществления настоящего изобретения композиция может содержать С13-парафины и более легкие парафины в количестве менее 9% от общей массы композиции и С16-парафины и более тяжелые парафины в количестве менее 7% от общей массы композиции. Например, композиция может содержать С13-парафины и более легкие парафины в количестве менее 5% от общей массы композиции и С16-парафины и более тяжелые парафины в количестве менее 3% от общей массы композиции. Например, композиция может содержать С13-парафины и более легкие парафины в количестве менее 3% от общей массы композиции и С16-парафины и более тяжелые парафины в количестве менее 1% от общей массы композиции.

В иллюстративном варианте осуществления настоящего изобретения общее содержание изопарафинов в композиции составляет более 93% от общей массы композиции. Например, общее содержание изопарафинов может составлять более 97% от общей массы композиции. Например, общее содержание изопарафинов может составлять более 99% от общей массы композиции.

В иллюстративном варианте осуществления настоящего изобретения композиция может содержать С14-изопарафины в количестве от 40% до 50% от общей массы композиции и С15-изопарафины в количестве от 35% до 45% от общей массы композиции, например, С14-изопарафины в количестве от 45% до 50% от общей массы композиции и С15-изопарафины в количестве от 40% до 45% от общей массы композиции, например, С14-изопарафины в количестве от 48% до 50% от общей массы композиции и С15-изопарафины в количестве от 43% до 45% от общей массы композиции. Используемый здесь термин «С14-изопарафин» означает разветвленный парафин, содержащий 14 атомов углерода, а термин «С15-парафин» означает разветвленный парафин, содержащий 15 атомов углерода.

В иллюстративном варианте осуществления настоящего изобретения общее содержание ароматических углеводородов в композиции составляет по массе менее 1500 млн-1. Например, общее содержание ароматических углеводородов в композиции может составлять по массе менее 1300 млн-1. Например, общее содержание ароматических углеводородов в композиции может составлять по массе менее 500 млн-1.

В иллюстративном варианте осуществления настоящего изобретения С14- и С15-парафины получают путем проведения процесса, включающего гидродезоксигенирование и изомеризацию биологического сырья.

В иллюстративном варианте осуществления настоящего изобретения композиция имеет температуру кипения в диапазоне от 240°С до 260°С, например, в диапазоне от 245°С до 255°С, например, в диапазоне от 248°С до 252°С.

В иллюстративном варианте осуществления настоящего изобретения композиция пригодна для использования в качестве растворителя или компонента растворителя. В иллюстративном варианте осуществления настоящего изобретения композиция находится в жидком состоянии.

В иллюстративном варианте осуществления настоящего изобретения композиция представляет собой эмульсию. Например, композиция может представлять собой эмульсию типа «масло в воде» или эмульсию типа «вода в масле». В иллюстративном варианте осуществления композиция может быть использована при изготовлении грунтовок, окрасочных составов, лаков, эмалей, мастик, печатных красок, клеев, герметиков, смол, пластмасс, катализаторов, чистящих композиций, перекисных десенсибилизаторов, пигментных суспензий, жидкостных носителей для активных ингредиентов, антиоксидантов, биоцидов, инсектицидов, освежителей воздуха, средств защиты растений, детергентов, средств для обезжиривания, средств для сухой чистки, косметических средств, средств личной гигиены, фармацевтических препаратов, расширителей в зубопротезных слепочных материалах, вакцин, пищевых ингредиентов, ароматизирующих композиций, отдушек, экстрактов природных масел, химикатов для нефтедобычи, буровых растворов, композиций для экстракционных процессов, пластификаторов для эластомеров, химикатов для обработки бумаги, смазочных материалов, функциональных жидкостей, трансформаторных масел, композиций для обработки металлов, смазочно-охлаждающих жидкостей для резания и прокатки, композиций для водоочистки, композиций для обработки древесины, строительных химикатов, материалов для отделения литьевых форм, взрывчатых веществ, горнотехнических химикатов, композиций для экстракции растворителем, топливных компонентов, печного топлива, осветительного масла или их сочетаний.

В иллюстративном варианте осуществления настоящего изобретения предлагается способ получения такой композиции. Этот способ включает в себя проведение процессов гидродезоксигенирования и изомеризации биологического сырья и проведение процесса разделения образовавшегося материала, причем процесс разделения включает в себя дистилляцию.

Описание изобретения включает в себя публикацию Kanokporn Sinthavarayan ((Fractionation and characterization of renewable paraffinic solvents (Фракционный состав и основные параметры возобновляемых парафиновых растворителей)», являющейся диссертацией на соискание ученой степени магистра технических наук в Химико-технологическом институте Университета Аалто (Эспоо, Финляндия, 1 августа 2013 г.) в рамках Программы магистратуры по специальности «Экологические направления в устойчивых энергетических системах SELECT» (называемой в дальнейшем «Диссертация университета Аалто»), все содержание которой включено в данное описание посредством ссылки.

Получение н-парафинов из биологического сырья

Пример композиции получают из исходных материалов биологического происхождения, используя, например, процесс, включающий в себя проведение сначала стадии гидродезоксигенирования (ГДО) для разложения структуры сложноэфирных или триглицеридных компонентов биологического происхождения, последующее проведение изомеризации полученного таким образом продукта для разветвления углеродной цепи и улучшения низкотемпературных свойств парафина. В конце продукт подвергают фракционированию путем дистилляции для выделения нужных фракций.

В качестве исходного материала можно использовать биологическое сырье, получаемое из растений, животных или рыб и содержащее жирные кислоты и/или эфиры жирных кислот. Сырье можно выбирать из растительных масел, животных жиров, рыбьих жиров и их смесей. Подходящими биологическими сырьевыми материалами являются рапсовое масло, масло канола, сурепное масло, талловое масло, подсолнечное масло, соевое масло, конопляное масло, оливковое масло, льняное масло, горчичное масло, пальмовое масло, арахисовое масло, касторовое масло, кокосовое масло, животные жиры, такие как нутряное сало, твердый животный жир, ворвань, утилизированные пищевые жиры, сырье, полученное методами генной инженерии, и биологическое сырье, создаваемое микроорганизмами, такими как водоросли и бактерии. В качестве сырья можно использовать также продукты конденсации, эфиры или другие производные, полученные из биологического сырья.

На стадии ГДО водород и биологический компонент пропускают через слой катализатора ГДО в режиме противотока или прямотока. Стадию ГДО проводят под давлением и при температуре, например, от 20 до 150 бар и от 200°С до 500°С, соответственно. На стадии ГДО можно использовать любой подходящий катализатор гидродезоксигенирования.

Перед стадией ГДО биологическое сырье возможно подвергать предварительной гидрогенизации в мягких условиях, чтобы предотвратить или хотя бы уменьшить протекание побочных реакций по двойной связи.

После стадии ГДО продукт ГДО подают на стадию изомеризации, пропуская водород и смесь н-парафинов через слой катализатора изомеризации в режиме противотока или прямотока с образованием изомеризованного продукта. Эти стадии можно проводить в одном и том же аппарате или в разных аппаратах. Эти стадии могут протекать в одной и той же реакционной зоне или в разных реакционных зонах.

Стадию изомеризации проводят под давлением и при температуре, например, от 20 до 150 бар и от 200°С до 500°С, соответственно. На стадии изомеризации можно использовать любой подходящий катализатор изомеризации.

Композиция согласно аспекту настоящего изобретения обладает превосходной растворяющей способностью, так что ее можно вводить в состав или использовать саму по себе в качестве растворителей и эмульсий, используемых при изготовлении грунтовок, окрасочных составов, лаков, эмалей и мастики для пола, металла или обуви, печатных красок, клеев, герметиков, смол и пластмасс, а также катализаторов, чистящих составов, перекисных десенсибилизаторов, пигментных суспензий, жидкостных носителей для активных ингредиентов, таких как антиоксиданты и биоциды, инсектицидов, освежителей воздуха, средств защиты растений, детергентов, средств для обезжиривания, средств для сухой чистки, косметических средств, средств личной гигиены, фармацевтических препаратов, расширителей в зубопротезных слепочных материалах, вакцин, пищевых ингредиентов, вкусовых добавок, ароматизаторов, экстрактов природных масел, химикатов для нефтедобычи, буровых растворов, композиций для экстракционных процессов, пластификаторов для эластомеров, химикатов для обработки бумаги, смазочных материалов, функциональных жидкостей, трансформаторных масел, композиций для обработки металлов, смазочно-охлаждающих жидкостей для резания и прокатки, композиций для водоочистки, композиций для обработки древесины, строительных химикатов, материалов для извлечения отливки из опоки, взрывчатых веществ, горнотехнических химикатов, композиций для экстракции растворителем, топливных компонентов, печного топлива и осветительного масла.

Дистилляция н-парафиновых и изопарафиновых фракций

Пример композиции получают путем дистилляции парафинов, полученных из биологического сырья. Эти парафины можно получать способом, включающим в себя гидродезоксигенирование биологического сырья и, опционально, изомеризацию н-парафиновой смеси, полученной после проведения гидродезоксигенирования.

Парафиновые фракции, использованные в следующих примерах, были получены путем гидрообработки растительных масел, изомеризации полученных н-парафиновых смесей и выделения требуемых фракций путем дистилляции.

Изопарафиновая смесь, использованная в следующих примерах, состоит в основном из изоалканов с небольшой примесью н-алканов и нафтенов. Они имеют длину основной углеродной цепи, например, в диапазоне от С6 до С18 и диапазон температур кипения по методу ASTM D86 от 188°С до 301°С. Например, н-парафиновая смесь, использованная в примерах, состоит главным образом из н-алканов с углеродными числами в основном в диапазоне С12-С22 и диапазоном температур кипения от 216°С до 319°С.

В одном примере на опытной и лабораторной дистилляционных установках были получены четыре фракции изопарафиновой смеси. Самую тяжелую четвертую фракцию, полученную на опытной установке, подвергли затем фракционированию на лабораторной установке фракционирования с получением еще двух фракций. Н-парафиновую смесь подвергли фракционированию лишь на лабораторной установке с получением трех фракций. Дистилляционные характеристики и режим работы установки, использованный для получения изопарафиновой и н-парафиновой фракций, приведены в таблице 1.

Фракционирование на опытной установке проводили с использованием дистилляционного устройства непрерывного действия, содержащего 3 многоступенчатые колонны. В первой колонне отделяли самую легкую фракцию, а нижнюю фракцию подавали во вторую колонну для отделения второй фракции. Затем нижнюю фракцию из второй колонны подавали в третью колонну для завершения фракционирования. Первые две колонны работали при атмосферном давлении, третья колонна работала при разрежении.

Две лабораторные установки фракционирования под названием «испытательная установка 1» и «испытательная установка 2» использовали для фракционирования изопарафиновой смеси и нормальной парафиновой смеси, соответственно. Они работали по принципу периодической многоступенчатой дистилляции при разрежении.

После фракционирования полученные фракции подвергали анализу для определения их физических свойств и состава и для предварительной оценки их пригодности для использования. Описание использовавшихся стандартных методов и методик приведено в следующих разделах.

Оценка пригодности для использования

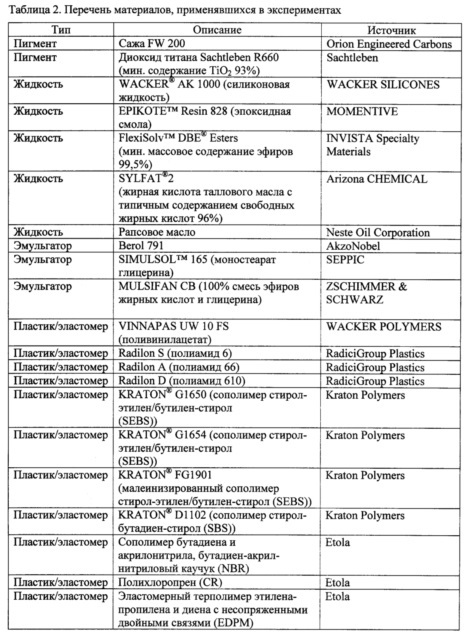

Материалы и химикаты, применявшиеся для оценки пригодности для использования, приведены ниже в таблице 2.

Физические свойства

У всех девяти фракций, полученных при фракционировании, определяли физические свойства. Перечень физических свойств и стандартных методов, использованных для их определения, приведен ниже в таблице 3.

Поверхностное натяжение, удельную электропроводность, цветность и бромное число определяли не только у фракций, указанных в таблице 1, но также у фракций с интервалом температур кипения от 190°С до 220°С и от 220°С до 240°С, полученных путем фракционирования изопарафиновых смесей на лабораторной установке, и у фракций, полученных на установке ASTM D86 по программе 40% и 95% дистилляции. Эти дополнительные анализы были проведены для сравнения с полученными изопарафиновыми фракциями и проверки на непротиворечивость.

Анализ композиции

Анализ композиции проводили с целью определить распределение углерода по фракциям, структуру фракций и содержание определенных компонентов, в частности, ненасыщенных углеводородов, ароматических соединений, серы и бензола.

Определение углеродного числа и структуры фракций

Определение углеродного числа и анализ структуры фракций выполняли газохроматографическим методом с использованием пламенно-ионизационного детектора (ПИД). Этот метод использовали для определения содержания н-парафинов и изомеров парафинов в образце. Он пригоден для определения углеродного числа в диапазоне от С6 до С36, причем нижняя граница определяемых концентраций для отдельных компонентов составляет 0,01% по массе.

Кроме того, проводили анализ на содержание парафинов, изопарафинов, олефинов, нафтенов и ароматических соединений (PIONA), чтобы определить содержание углеводородных компонентов и групп компонентов определенного типа. Этот метод использует газовую хроматографию с ПИД-детектором для определения парафинов, изопарафинов, олефинов, нафтенов и ароматических соединений. Он позволяет также определять концентрацию каждого углеводорода в образце. Этот метод пригоден для легких фракций с температурой кипения ниже 250°С, поэтому его использовали только для первой фракции изопарафиновой смеси с интервалом температур кипения от начальной точки кипения (НТК) до 200°С.

Бромное число

Определение бромного числа проводили по методу ASTM D2710 [92] и измененному методу ASTM D2710. Этим методом можно измерять весьма малые количества ненасыщенных соединений в пробе, выражаемые бромными числами. Бромное число представляет собой количество миллиграммов брома, которое прореагирует со 100 граммами образца. Определение бромного числа проводят, растворяя известную массу образца в определенном растворителе и проводя титрование стандартным бромид-броматным раствором. Конечную точку титрования фиксируют электрометрическим датчиком, обнаруживающим появление свободного брома по резкому изменению электропроводности системы. Этот метод пригоден для образцов, имеющих бромное число менее 1000.

Содержание ароматических соединений

Этот метод используют для определения содержания ароматических соединений путем измерения оптической плотности на определенных длинах волн с помощью ультрафиолетового (УФ) спектрофотометра.

Содержание серы

Для определения общего содержания серы в образце использовали метод ASTM D5453 [95]. Испытания проводили в Центральной лаборатории компании Neste Oil Corporation. Образец помещали в трубку для сжигания при высокой температуре, при которой сера окисляется до двуокиси серы в обогащенном кислородом воздухе. Затем двуокись серы поглощает энергию УФ излучения и переходит в возбужденное состояние. Содержание серы определяли, измеряя флуоресцентное излучение двуокиси серы с помощью фотоэлектронного умножителя.

Содержание бензола

Содержание следов бензола измеряли, используя газовую хроматографию и масс-спектрометрию.

Предварительная оценка пригодности для использования

Предварительная оценка пригодности для использования включает проверку на химическую совместимость, проверку на способность к образованию эмульсий и проверку на стабильность пигментной суспензии. Из-за недоступности образов в достаточном количестве лишь 4 фракции из опытной установки для фракционирования были подвергнуты испытанию на пригодность для использования, как описано ниже.

Проверка на химическую совместимость

Совместимость между фракциями и тестируемыми материалами в жидком и в твердом состоянии оценивали путем проведения экспериментов, описанных С. Chiyoda et al. [97] и С. Bordes et al. [54].

При использовании жидких тестируемых материалов образец фракции в количестве 10 мл и жидкий тестируемый материал в количестве 10 мл перемешивали магнитной мешалкой в течение 20 минут. Затем смесь отстаивали в течение 24 ч и проводили визуальную оценку растворимости. Если тестируемый материал был частично растворим или совсем не растворим, то температуру тестирования повышали до 50°С и 80°С.

При использовании твердых тестируемых материалов образец фракции в количестве 15 мл и тестируемый материал в количестве 1.5 г перемешивали магнитной мешалкой в течение 1 ч. Затем смесь отстаивали в течение 24 ч и проводили визуальную оценку растворимости. Кроме того, в случае необходимости измеряли изменение массы твердого материла. Процентное изменение массы рассчитывали по уравнению (1). Если тестируемый материал был частично растворим или совсем не растворим, то температуру тестирования повышали до 50°С и 80°С.

где Wƒ - масса тестируемого материала после перемешивания;

Wi - масса тестируемого материала до перемешивания.

Из-за высокого сопротивления полиамидов к растворению материалы Radilon подвергали испытанию на набухание. Этот метод испытания основан на экспериментах, описанных S.J. Kim et al. [62], на методике использования комплекта для испытания на химическую совместимость фирмы ALZAID [98] и на отчете о сопротивлении к растворению фирмы ARKEMA [99]. Гранулы полимера в количестве 1,5 г погружали в образец фракции. Затем смесь выдерживали в печи при температуре 60°С. Через 8 дней гранулы полимера промакивали, взвешивали и рассчитывали массовый коэффициент набухания по уравнению (1). Для сравнения было проведено испытание на совместимость с использованием ShellSol Т в качестве изопарафинового растворителя и ShellSol А 100 в качестве ароматического растворителя.

Для предварительной классификации по химической совместимости использовали шкалу, приведенную в таблице 4. Шкала построена на основе классификации по химической стойкости в Библиотеке проектирования пластиков (PDL) [55], представленной в таблице 5. Учитывали также точность лабораторных весов, составляющую 0,01 г или 0,67% от первоначальной массы образца. Эту шкалу использовали, чтобы облегчить визуальное определение уровня совместимости. Кроме того, поскольку испытание нельзя проводить при температуре выше температуры вспышки образца, некоторые испытания при повышенной температуре не проводили, например, фракцию с интервалом кипения от НТК до 200°С подвергали испытанию только при комнатной температуре.

Способность к образованию эмульсий

Для оценки способности образца образовывать эмульсию с водой в присутствии эмульгатора использовали метод, основанный на стандартном методе испытания на отделяемость от воды нефтепродуктов и синтетических жидкостей ASTM D1401 [100], на экспериментах, проведенных Daaou и Bendedouch [101], и на спецификациях производителей эмульгаторов [102], [103], [104]. Кроме того, были проведены испытания без эмульгаторов с целью определения базового значения. Были приготовлены эмульсии типа В/М и М/В путем изменения фазы, предназначенной для разведения эмульгатора, и порядка добавления фаз [105]. В таблице 6 перечислены эмульсии, приготовленные с использованием каждого эмульгатора. Эмульсии типа В/М не подвергали испытанию с использованием фракций, у которых температура вспышки ниже температуры плавления эмульгатора. Смеси перемешивали со скоростью (1500±15) об/мин в течение 5 минут.

Стойкость каждой эмульсии сначала проверяли в течение часа через каждые 10 минут, потом в течение 5 часов через каждый час. Затем образец выдерживали при комнатной температуре (23°С) с целью визуального наблюдения. Если эмульсия сохраняла стойкость, то образец помещали в холодильник и выдерживали при температуре 4°С в течение 24 ч, а затем подвергали периодическому замораживанию и оттаиванию до тех пор, пока эмульсия не подвергнется разрушению. Существует множество стандартов ASTM по определению попеременной стойкости к замораживанию, например, ASTM D5678 для восковой эмульсионной мастики для натирания полов, ASTM D3209 для полимерных мастик для натирания полов, ASTM D2243 для водорастворимых грунтовок и ASTM D7149 для клеев [106]. Однако при использовании для этой предварительной оценки процедуру испытания на попеременную стойкость к замораживанию упростили. А именно, за один цикл испытания эмульсию замораживали до температуры -14°С и выдерживали при этой температуре в течение 24 ч, а затем выдерживали в течение 24 ч при комнатной температуре. Фиксировали время, когда происходит разрушение эмульсии, и измеряли объем масляной фазы, водной фазы и эмульсионного слоя.

Стабильность пигментной суспензии

Метод оценки стабильности пигментной суспензии основан на экспериментах Q. Li et al. [68]. Образец в объеме 15 мл смешивали с 0,2 г пигмента магнитной мешалкой в течение 30 минут. Фиксировали степень осаждения через 10 минут, 30 минут, 1 ч, 1,5 ч и 24 ч. Кроме того, проводили для сопоставления испытание на стабильность с использованием воды, ацетона, ксилола и парафинового растворителя, не содержащего ароматических соединений. Для определения степени стабильности пигментной суспензии использовали качественную шкалу, приведенную в таблице 7.

Пример 1. Выход фракций

Выход каждой фракции при фракционировании изопарафиновой смеси в массовом и в объемном отношении представлен в таблице 8.

В случае полного фракционирования на 5 фракций был рассчитан выход этих фракций, значения которого приведены в таблице 8. Как можно видеть, основными фракциями являются фракция от 285 до конечной точки кипения (КТК) и фракция от 260°С до 285°С, выход которых составляет в массовом отношении 49% и 33%, соответственно, и значительно превышает выход трех других фракций.

Каждую фракцию подвергали дистилляции на лабораторной установке, как показано в таблице 9. Как можно видеть, полученные фракции укладываются в диапазоны температур кипения фракций, кроме начальной температуры кипения фракции 230-260, которая ниже номинального значения приблизительно на 6°С.

Выход каждой фракции при фракционировании н-парафиновой смеси показан в массовом и объемном отношении в таблице 10. Выход первой, второй и третьей фракции составил по массе приблизительно 16%, 38% и 46%, соответственно. Кроме того, в таблице 11 показано распределение по углеродным числам в каждой фракции. Компонентный состав каждой фракции показывает, что эти фракции укладываются в диапазоны температур кипения фракций. Чистота С18 во фракции «С18 и более тяжелые компоненты» составляет в массовом отношении 86,2%, что несколько меньше номинального значения, равного 90%. В этой фракции массовое содержание более тяжелых компонентов составляет 7,5%, тогда как массовое содержание более легких компонентов составляет 6,3%, а выход С18 в этой целевой фракции составляет 76% по массе от содержания С18 в исходной смеси.

Оба варианта фракционирования соответствовали заданным критериям. При фракционировании изопарафиновой смеси основными фракциями являлись фракции с интервалом температур кипения 285-КТК и 265-285, полученные с выходом по массе 49% и 33%, соответственно. Основной фракцией при фракционировании н-парафиновой смеси являлась фракция «С 18 и более тяжелые компоненты», полученная с выходом 46% по массе. Эта фракция содержит С18 в количестве приблизительно 86% от массы всей фракции, а выход по массе С18 в эту фракцию составил 46%. Хотя чистота С18 в этой основной фракции несколько ниже целевого значения, возможно, удастся добиться намеченной цели при проведении дистилляции в промышленных условиях.

Пример 2. Физические свойства фракций

Ниже в таблице 12 приведены физические свойства изопарафиновых фракций. При повышении диапазона температур кипения увеличивается значение таких параметров, как температура вспышки, анилиновая точка, кинематическая вязкость, плотность, поверхностное натяжение, температура застывания, температура помутнения, относительная скорость испарения и показатель преломления. С другой стороны, при повышении диапазона температур кипения уменьшается значение таких параметров, как каури-бутанольное число, параметр растворимости и давление пара.

Значения температуры вспышки лежат в диапазоне от 32°С у самой легкой фракции до 145°С у самой тяжелой фракции. Значения анилиновой точки в зависимости от диапазона температур кипения возрастают от 79,2°С до 99,5°С. Кинематическая вязкость в зависимости от диапазона температур кипения возрастает от значения менее 1 мм2/с до 6 мм2/с. При снижении температуры значение вязкости возрастает. Однако индекс вязкости не удается рассчитать, поскольку вязкость при 100°С не превышает 2 мм2/с у всех фракций, а такой диапазон значений не предусмотрен стандартом. Плотность образцов составляет от 740 до 786 кг/м3. Температура застывания при любом диапазоне температур кипения лежит ниже -55°С, а температура помутнения находится в диапазоне от -23°С до значений ниже -60°С. Относительная скорость испарения составляет 46 и 233 у двух самых легких фракций, соответственно, со значительным ростом у более тяжелых фракций, превышая верхний предел измерений. Расчет давления пара показывает, что фракции с диапазоном температур кипения НТК-200°С и 200°С-230°С относятся к летучим органическим соединениям, а другие, более тяжелые, фракции не относятся к летучим органическим соединениям. Показатель преломления слабо возрастает от 1,415 до 1,439 по мере увеличения диапазона температур кипения.

Используемое в качестве показателя растворяющей способности каури-бутанольное число (КБ) имеет значения от 18,5 до 26, а параметры растворимости, рассчитанные по каури-бутанольной пробе, имеют значения от 13,9 до 14,5 (МДж/м3)1/2. Подробное описание расчета приведено в Приложении F.1 публикации Kanokporn Sinthavarayan ((Fractionation and characterization of renewable paraffinic solvents (Фракционный состав и основные параметры возобновляемых парафиновых растворителей)», являющейся диссертацией на соискание ученой степени магистра технических наук в Химико-технологическом институте Университета Аалто (Эспоо, Финляндия, 1 августа 2013 г.) в рамках Программы магистратуры по специальности «Экологические направления в устойчивых энергетических системах SELECT» (называемой в дальнейшем «Диссертация университета Аалто»), все содержание которой включено в данное описание посредством ссылки. В частности, оценку параметров растворимости проводили по зависимости между КБ и параметром растворимости, показанной на фиг. 1 (зависимость каури-бутанольного числа от параметра растворимости Гильдебранда) и на фиг. 2 (зависимость каури-бутанольного числа от анилиновой точки) [40] (фиг. 14 в Диссертации университета Аалто). Оценочную линию тренда, приведенную на фиг. 3, (корреляцию между каури-бутанольным числом и параметром растворимости) используют при экстраполяции параметра растворимости.

Каури-бутанольное число (КБ) представляет собой количество растворителя, требуемого для достижения точки помутнения при титровании стандартным раствором смолы каури в 1-бутаноле. Анилиновая точка (AT) представляет собой максимальную температуру, при которой анилин и подвергаемые испытанию растворители разделяются на две фазы. AT может коррелировать с КБ, а также с