Способ производства изделия рулонным порошковым спеканием

Иллюстрации

Показать всеСпособ относится к области порошковой металлургии, в частности к способу послойного изготовления трехмерных объектов посредством порошкового спекания, и может быть использован при изготовлении композиционных изделий для создания модельной оснастки для процессов литья, изделий машиностроения и приборостроения, физических моделей изделий для научных исследований, создаваемых на основе технических данных, полученных посредством систем автоматизированного проектирования. Способ основан на создании изделий с помощью спекания различных порошков или комбинаций порошков, помещенных в перфорируемую, растворимую, сжимаемую ленту в процессе ее перемотки, и обеспечивает создание изделий со сложной структурой под контролем системы сматывания. Технический результат изобретения заключается в увеличении точности и скорости формирования изделий, улучшении их качества, прочности, однородности, уменьшении шероховатости поверхности и стоимости изготовления. 14 з.п. ф-лы, 3 ил.

Реферат

Способ относится к порошковой металлургии, в частности к способу послойного изготовления трехмерных объектов посредством порошкового спекания. Способ может быть использован при изготовлении композиционных изделий с целью создания модельной оснастки для процессов литья, изделий машиностроения и приборостроения, физических моделей изделий для научных исследований, создаваемых на основе технических данных, полученных посредством систем автоматизированного проектирования.

Известен способ изготовления трехмерных изделий из последовательности слоев фотоотверждаемой жидкой композиции, патент США №5002854, заключающийся в формировании слоев изделия с помощью последовательного нанесения слоев жидкой фотоотверждаемой композиции и экспозиции участков каждого такого слоя актиничным излучением. Фотоотверждаемая композиция содержит преломляющие компоненты, включающие этиленовый ненасыщенный мономер, фотоинициатор и преломляющие излучение компоненты, включающие полимеры с ядром, сформированным из мономера.

Недостатками такого способа являются высокая стоимость и токсичность использующихся фотоотверждаемых жидкостей, необходимость в формировании вместе с изделием опор для предотвращения короблений и отслаиваний, высокие затраты времени на изготовление изделий, сложная и дорогостоящая конструкция системы двумерного сканирования лазерного луча.

Известен способ изготовления изделий селективным спеканием, патент США №4863538, заключающийся в изготовлении объемных изделий из порошков, включающий последовательное послойное размещение слоев порошка, обработку каждого слоя энергетическим лучом, например

лучом лазера по заданному контуру, в результате которой за счет спекания частиц порошка формируется слой изделия.

Недостатком такого способа являются низкая скорость изготовления объектов относительно других методов послойного изготовления, сложная конструкция системы двумерного сканирования лазерного луча, использование мощного лазера и устройства разравнивания порошка, работающих с регулярными перерывами, высокая стоимость мощного лазера и системы развертки лазерного луча.

Ближайшим аналогом заявленного способа является способ формирования изделия с помощью послойного синтеза деталей, патент RU 2609911. Способ заключается в том, что в процессе перемотки ленты из рулона в рулон она перфорируется в тех местах, где необходимо поместить порошковый материал, например пластиковый, керамический, металлический, или комбинации порошков. Далее перфорированные места ленты заполняются порошком. Затем заполненная лента уплотняется и при завершении формирования всех слоев намотанный рулон с порошком или порошками спекается. После спеченный объект отделяется от ленты.

Недостатками описанного выше способа являются меньшая прочность, надежность и качество поверхности изготовленных деталей из-за меньшей плотности и равномерности распределения спекаемого порошка в перематываемой ленте при ее наполнении без уплотнения, вместе с пониженной точностью и более длительным временем производства изделий относительно заявляемого способа послойного изготовления.

Технический результат изобретения заключается в увеличении точности и скорости формирования изделий, улучшении их качества, прочности, однородности, уменьшении шероховатости поверхности и стоимости изготовления.

Технический результат достигается в способе послойного изготовления трехмерных объектов из порошкового материала путем спекания тем, что в процессе перематывания растворимой, сжимаемой ленты из рулона, с помощью транспортерной ленты и протяжных валиков, под контролем систем сматывания и наматывания, ее перфорируют системой перфорации и перфорированные места заполняют порошком - пластиковым, керамическим, металлическим или их комбинацией, под управлением систем наполнения, затем наполненную ленту сжимают путем протягивания ее между сжимающими валиками и спекают в процессе сматывания в рулон.

Системы сматывания и наматывания ленты выполнены с обеспечением ее равномерного натяжения, бокового выравнивания и контролирования скорости вращения рулонов при разгоне, намотке с постоянной скоростью и замедлении.

Транспортерная лента, выполнена из несжимаемого материала с перфорированными или нет краями.

Ленту перфорируют электромагнитным излучением, электрически заряженными частицами, механически или с помощью жидкости.

Система перфорации выполнена с возможностью предварительного нагревания ленты и содержит механизм контроля точности и корректировки перфорирования.

Системы наполнения ленты порошком выполнены с возможностью управления ультразвуковым полем, электромагнитным полем наполнения ленты.

После удаления избыточного порошка с поверхности валика системы сжатия, рулонной и транспортерной ленты, обеспечивают его повторное использование.

Изготовление объектов с помощью комбинации порошков обеспечивают добавлением для каждого порошка системы перфорации, наполнения, очистки и бункера избыточного порошка.

Система сжатия ленты выполнена с использованием протяжного валика транспортерной ленты.

Система сжатия ленты выполнена с возможностью регулирования электромагнитного поля, электрического тока, ультразвукового поля, температуры, усилия сжатия и зазора между сжимающими валиками.

Механизм очистки уплотняющего валика и транспортерной ленты выполнен с обеспечением повторного использования порошка.

Место затягивания между транспортерной лентой и направляющими, натяжными, приводными, прижимными и тянущими валиками защищено деталью соответствующего профиля.

Механизм очистки отделяет спеченный объект от ленты механически, с помощью растворения ее водой, потоками воздуха или ультразвука.

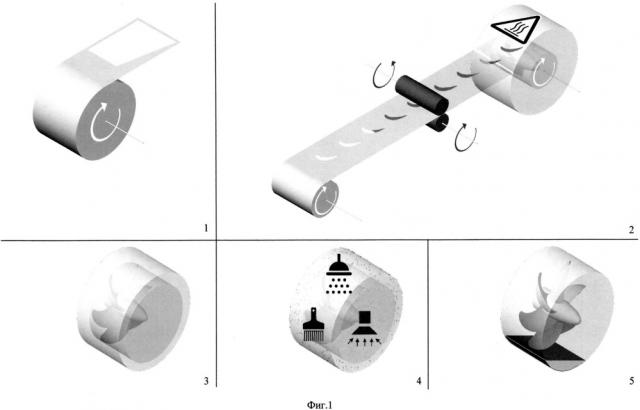

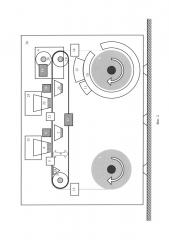

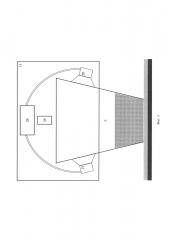

Фиг. 1. демонстрирует графическую последовательность изготовления объекта: 1) начало перематывания и перфорации рулона для заполнения порошком, 2) заполнение перфораций порошком, уплотнение и спекание рулона, 3) полностью сформированный объект внутри рулона, 4) очистка спеченного объекта, 5) очищенный спеченный объект. Фиг. 2 иллюстрирует схему устройства для реализации предложенного способа. Лента перематывается из рулона (1) в рулон (2) с помощью направляющих, натяжных, приводных, тянущих валиков (3) и (19) транспортерной ленты (4), протяжного прижимного валика (20) и систем равномерного натяжения сматывания (13) и наматывания (14) без проскальзывания и морщин. Место затягивания между транспортерной лентой и направляющими, натяжными, приводными, прижимными и тянущими валиками и защищено деталью соответствующего профиля (18). В процессе перемотки ленты она перфорируется электромагнитным излучением, лучом лазера, механически, лезвием, трубчатыми иглами или с помощью жидкости, капельками, разбрызгиваемыми из микросопел в системах перфорации (5) и (21), в тех местах, где необходимо поместить порошок, например пластиковый, керамический, металлический, или комбинации порошков. Точность перфорации обеспечивается возможностью нагревания ленты, механизмами контроля и корректировки перфорации, и системами равномерного натяжения сматывания (13) и наматывания (14). Далее порошок из бункера (6) и (22) заполняет перфорированные места ленты под контролем систем наполнения ленты (15) и (25), обеспечивающих равномерное распределение и повышение плотности порошка. Избыточные частицы порошка не попавшие в перфорации удаляются с поверхности ленты в бункер избыточного порошка (7), (23) с помощью системы очистки поверхности ленты от избыточного порошка (8), (24) и с поверхности транспортерной ленты механизмом (17). Затем заполненная лента сжимается системой уплотнения (9), состоящей из уплотняющих валиков (19), (20) и механизма очистки (16) валика (20). Спекание рулона с порошком или порошками в камере (10) начинается при его наматывании. Механизм поддержки режимов спекания (11) регулирует продолжительность требуемых температур, давления необходимых газов в камере (10) и рабочем объеме (30), электромагнитного поля, электрического тока, ультразвукового поля, в рулоне (2), в зависимости от используемых порошковых материалов и необходимых свойств изготовленного объекта. Фиг. 3 схематически изображает блоксхему систем наполнения ленты (15) и (25), обеспечивающих равномерное распределение и повышение плотности порошка в перфорациях. Предлагается воздействовать на порошок ультразвуковым и электромагнитным полем, с помощью генератора частоты колебаний (26), передающего сигналы для излучателей вибраций (27), (28) и модуля (29) соответственно.

Пример №1

Лента заполненная порошком железа, никеля и хрома наматывается в рулон через валки-электроды диаметром 0,1 м, со скоростью вращения 0,31 рад/с, эффективная плотность тока между валками 108 А/м2, длительность импульсов 0,02 с, скважность 0,5, напряжение на валках 1,5 В, форма импульса синусоидальная кратная 2π, исключающая намагничивание и действие эффекта Томпсона-Пельтье. Изотермический отжиг рулона в течение 60-ти минут в вакууме (1,33⋅10-3-1,33⋅10-4 Па) при температурах 970, 1120, 1270 и 1420°К начинается при его наматывании.

Пример №2

Лента заполненная порошком высоколегированной стали наматывается в рулон через валки-электроды диаметром 0,75 м, частота вращения валков 3 об/мин, эффективная плотность тока между валками 108 А/м2, длительность импульсов 0,02 с, скважность 0,5, напряжение на валках 1,5 В, форма импульса синусоидальная кратная 2π. Изотермический отжиг рулона в течение 180-ти минут в вакууме (1,33⋅10-3-1,33⋅10-4 Па) при температуре 900°С начинается при его наматывании.

После спекания механизм очистки (12) отделяет спеченный объект от ленты механически, щетками, кисточками, ее растворения или смывания водой, потоками засасывающего воздуха или с помощью ультразвука.

Таким образом, использование предлагаемого способа позволяет достичь технического результата, которым является увеличение скорости и точности производственного процесса, повышение надежности, технологичности и экономичности изготовления деталей, упрощение постобработки, уменьшение шероховатости поверхности, улучшение качества, прочности, однородности создаваемых изделий, со сложной структурой по геометрической или математической модели трудновыполнимых другими способами.

1. Способ послойного изготовления трехмерных объектов из порошков посредством спекания, в котором ленту в процессе сматывания в рулон с помощью транспортерной ленты и протяжных валиков перфорируют системой перфорации в местах размещения порошка, перфорированные места перфорируемой, растворимой, сжимаемой ленты заполняют порошком - пластиковым, керамическим, металлическим или их комбинацией, далее наполненную ленту сжимают путем протягивания ее между прижимными валиками, ленту с порошком спекают под управлением системы управления и спеченный объект отделяют от ленты системой очистки, отличающийся тем, что ленту перематывают под контролем системы сматывания и наматывания и спекают в процессе ее сматывания в рулон под управлением системы наполнения.

2. Способ по п. 1, отличающийся тем, что системы сматывания и наматывания ленты выполнены с обеспечением ее равномерного натяжения, бокового выравнивания и контролирования скорости вращения рулонов при разгоне, намотке с постоянной скоростью и замедлении.

3. Способ по п. 1, отличающийся тем, что транспортерная лента выполнена из несжимаемого материала с перфорированными краями.

4. Способ по п. 1, отличающийся тем, что ленту перфорируют электромагнитным излучением, электрически заряженными частицами, механически или с помощью жидкости.

5. Способ по п. 1, отличающийся тем, что система перфорации выполнена с возможностью предварительного нагревания ленты и содержит механизм контроля точности и корректировки перфорирования.

6. Способ по п. 1, отличающийся тем, что системы наполнения ленты порошком выполнены с возможностью управления ультразвуковым и магнитным полем.

7. Способ по п. 1, отличающийся тем, что после удаления избыточного порошка с поверхности валика системы сжатия, рулонной и транспортерной ленты, обеспечивают его повторное использование.

8. Способ по п. 1, отличающийся тем, что изготовление объектов с помощью комбинации порошков обеспечивают добавлением для каждого порошка системы перфорации, наполнения, очистки и бункера избыточного порошка.

9. Способ по п. 1, отличающийся тем, что система сжатия ленты выполнена с использованием протяжного валика транспортерной ленты.

10. Способ по п. 9, отличающийся тем, что система сжатия ленты выполнена с возможностью регулирования электромагнитного поля, электрического тока, ультразвукового поля, температуры, усилия сжатия и зазора между сжимающими валиками.

11. Способ по п. 1, отличающийся тем, что механизм очистки уплотняющего валика выполнен с обеспечением повторного использования порошка.

12. Способ по п. 1, отличающийся тем, что механизм очистки транспортерной ленты выполнен с обеспечением повторного использования порошка.

13. Способ по п. 1, отличающийся тем, что место затягивания между транспортерной лентой и направляющими, натяжными, приводными, прижимными и тянущими валиками защищено профилированной деталью.

14. Способ по п. 1, отличающийся тем, что система управления спеканием выполнена с возможностью регулирования продолжительности требуемых температур, давления газов, воздействия электромагнитного излучения, электрического тока, ультразвука в процессе сматывания.

15. Способ по п. 1, отличающийся тем, что механизм очистки отделяет спеченный объект от ленты механически, с помощью растворения ее водой, потоками воздуха или ультразвука.