Способ получения и применения длительно действующих реагентов для защиты добывающих нефтяных скважин и сопряженного технологического оборудования от коррозии и солеотложения

Иллюстрации

Показать всеИзобретение относится к области неорганической и полимерной химии, а более конкретно к защите от солеотложения и коррозии добывающих нефтяных скважин. Способ получения и применения реагента для защиты нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии включает загрузку в смеситель компонентов смеси при следующем соотношении, мас.%: основа ингибитора коррозии 15-40, основа ингибитора солеотложения 20-50, регулятор кислотности 10-20, регулятор скорости высвобождения ингибиторов 1-10, регулятор удельного веса 10-30, сольвент – остальное. Полученную массу формуют в черенки, гранулы или крошку, сушат от избыточного содержания летучих соединений и измельчают, получая таким образом товарную форму реагента для дальнейшего применения. Обеспечивается повышение защиты нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии в течение длительного срока эксплуатации скважины. 2 н. и 11 з.п. ф-лы, 1 табл., 7 пр.

Реферат

Изобретение относится к области неорганической и полимерной химии, а более конкретно, к области защиты нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии, в частности, к способам получения реагентов, обеспечивающих надежную защиту в течение длительного (более одного года) интервала времени в средах, содержащих сульфаты и карбонаты щелочных и щелочно-земельных металлов, растворенный сероводород или/и углекислый газ, и может быть использовано в нефтедобывающей и нефтеперерабатывающей промышленности.

Уровень техники

В предшествующем уровне техники широко известно, что для эффективной работы нефтедобывающей скважины необходимо использование специальных реагентов, препятствующих образованию отложений солей и предотвращающих коррозию металлических поверхностей самой скважины и сопряженного оборудования. Для этих целей реализовано несколько способов, из которых наибольшее распространение получили жидкие реагенты для перманентного дозирования в нижнюю зону скважины, например, состав для ингибирования солеотложений при добыче нефти, описанный в патенте РФ RU 2307798 С1, опубл. 10.10.2007 Бюл. №28. Такие жидкие реагенты уносятся потоком добываемого флюида и обеспечивают защиту скважины от солеотложения и коррозии. Данная технология достаточно эффективна для высокорентабельных скважин, скважин в доступных местах расположения и с развитой системой энергетического сопровождения. Для труднодоступных скважин ряда месторождений, скважин, расположенных в климатических зонах с низкими среднегодовыми температурами, использование дозирующего оборудования и поддержка его работоспособности персоналом становятся предметом выбора.

Решением для подобных случаев могло бы стать использование реагентов длительного действия не требующих специального дозирующего оборудования. В настоящее время известны основы ингибиторов коррозии и солеотложения, проявляющие высокую эффективность при очень низких концентрациях (дозировках) на основе олигомерных, полимерных и неполимерных соединений (см. патенты RU 2518034 С2, 10.04.2014, US 8372336 В2, 12.02.2013). Несмотря на это, относительно высокая растворимость этих реагентов в добываемом флюиде не позволяет проявлять эффективность в течение длительного интервала времени, в частности одного года и более, в результате чего требуется их постоянное дозирование.

Известен способ увеличения срока эффективной работоспособности добывающей скважины защитой от солеотложения, осуществляемый закачкой в пласт смесей растворов ингибиторов на основе полимерных и неполимерных соединений, содержащих предпочтительно поличетвертичные амины и поли-(диметиламино-со-эпихлоргидрин) или поли-(диаллилдиметиламмония хлорид) (пат. США US 5181567, 26.06.1993). Недостатками данного способа являются высокие расходы реагентов, сложность обработки скважины с целью фиксации реагента в пласте, относительно короткие сроки, менее года, защиты скважины.

Увеличение сроков защитного эффекта от применяемых ингибиторов предложено применением капсулированных продуктов за счет создания полупроницаемой мембраны из полимерных материалов как описано в патенте США US 7179485 В1 от 20.02.2007 г. Полимерная оболочка может быть использована в качестве удерживающего ингибитор резервуара, позволяя контролировать, удерживать и постепенно высвобождать находящиеся внутри капсулы основы ингибиторов. Данное техническое решение для реализации в промышленном масштабе требует специфического оборудования, производство многостадийно, а получаемые продукты имеют невысокую механическую прочность. Существенной особенностью продуктов, заключенных в мембранные оболочки, является высокое содержание вспомогательных материалов (материал оболочки, компатибилизаторы, пластификаторы, утяжелители) что, как следствие, ведет к занижению содержания основных веществ - основ ингибиторов, непропорциональному увеличение требуемых на длительные сроки зашиты загрузок продуктов в скважину.

В ряде патентов описано использование коацерватов в качестве способа создания длительно действующих ингибиторов с полимерной оболочкой на границе несмешивающихся фаз, в частности удерживающего коацерваты сольвента и дисперсной фазы в виде капель высококонцентрированного ингибитора. Получаемые таким образом продукты представляют собой жидкие дисперсии капель ингибиторов, окруженные мембраной осажденного на их поверхности полимера в сольвенте. При этом содержание ингибитора в пересчете на единицу массы в таких продуктах вследствие технологических особенностей, связанных с разбавлением осаждающим раствором, обычно не превышает половинного количества. Мембранные оболочки коацерватов, получаемых по этому способу, характеризуются невысокой механической прочностью, и наблюдается неконтролируемый волнообразный вынос ингибитора во флюид и быстрому расходу ингибитора.

Известен способ получения реагента, раскрытый в патенте RU 2244805 С1, опубл. 20.01.2005 г., заключающийся в получении и использовании составов твердого агрегатного состояния, предназначенных для предотвращения осаждения неорганических солей и сульфида железа в скважинах, промысловой системе сбора и транспорта нефти, а также в заводняемых нефтяных пластах при вторичной добыче нефти. Техническим результатом данного изобретения является повышение эффективности предотвращения отложений неорганических солей и сульфида железа в любых скважинных условиях, в том числе, при наличии сульфатовосстанавливающих бактерий в пласте и серы в добываемых флюидах за счет увеличения степени предотвращения указанных отложений, обеспечении равномерного выноса активной основы, исключения образования вторичных осадков в условиях меняющейся минерализации пластовых флюидов при одновременном сохранении защитного эффекта от коррозии. Твердый состав для предотвращения отложений неорганических солей и сульфида железа при добыче и транспортировке нефти, включающий органический кислотный реагент и кубовые остатки производства аминов С17-С20 (КОПА), в качестве органического кислотного реагента содержит сульфаминовую кислоту (СК) при следующем соотношении компонентов, мас. %: СК 20-70, КОПА остальное или смесь СК с нитрилотриметилфосфоновой кислотой при следующем соотношении компонентов, мас. %: СК 10-40, нитрилотриметилфосфоновая кислота 25-70, КОПА - остальное. Получаемый по этому способу твердый реагент помещается в перфорированный контейнер и опускается в скважину, где под действием водонефтяной эмульсии разлагается с высвобождением активных в предотвращении отложений неорганических солей и сульфида железа компонентов. Использование этого технического решения позволяет увеличить межремонтных пробег не менее чем в три раза. К недостаткам данного изобретения относится низкая плотность твердого реагента, что ведет к необходимости его использования только в виде гранул, загружаемых в специальный перфорированный контейнер, и, как следствие, ограничивает его количества и сроки эффективной защиты скважины.

Наиболее близким по своей сущности и достигаемому техническому результату является способ получения реагента для защиты нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии, раскрытый в патенте RU 2504571 С2, 20.01.2014, заключающийся в том, что осуществляют защиту нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии, при помощи химического взаимодействия веществ: ингибитора коррозии, ингибитора солеотложения с добавлением сольвента, при этом используют состав для предотвращения гидратных, солевых отложений и коррозии, включающий поверхностно-активное вещество, спирт и минерализованную воду, отличающийся тем, что он дополнительно содержит полимер: сополимер пирролидона или капролактама, терполимер на основе N-винил-2-пиролидона, полиакриламид, гипан, полипропиленгликоль, полиоксипропиленполиол, диметиламиноэтилметакрилат, простой эфир марки Лапрол, гидроксиэтилцеллюлозу; ингибитор солеотложений: замещенную аминополикарбоновую или фосфоновую кислоту, двунатриевую соль этилендиаминтетрауксусной кислоты и натриевую соль аминометиленфосфоновой кислоты, гексаметафосфат или триполифосфат натрия, хлорид или нитрат аммония; спирт в виде смеси формалина, или уротропина, или карбамидоформальдегидного концентрата-КФК: одноатомный спирт С1-С4, кубовые остатки производства бутиловых спиртов методом оксосинтеза, эфироальдегидную фракцию - побочный продукт при ректификации этилового спирта; двухатомный спирт С1-С3, низкомолекулярный полиэтиленгликоль и полигликоль марки Гликойл-1; многоатомный спирт: глицерин или продукт его содержащий - полиглицерин в объемном соотношении от 1:4-1. К недостаткам данного изобретения можно отнести необходимость постоянного поддержания эффективной концентрации компонентов, заключающаяся в перманентном дозировании реагента, а также применение больших количеств токсичных формальдегид-содержащих компонентов.

Существенным отличием заявляемого способа от прототипа является использование полимерных и олигомерных компонентов, способствующих в результате химического взаимодействия с другими компонентами реакционной смеси в сочетании с неорганическими веществами с высокой плотностью получить твердый реагент, с высокими эксплуатационными характеристиками по защите от солеотложения и коррозии, плотности, удобный к применению в виде гранул, загружаемых в зумпф или перфорированный контейнер, и обеспечивают работу скважины в длительный, более года, интервал времени.

Раскрытие изобретения

Технической проблемой изобретения является создание способа получения и применения реагента для защиты нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии, в частности, к способам получения реагентов, обеспечивающих надежную защиту от солеотложения и коррозии в течение длительного (более одного года), интервала времени.

Поставленная проблема решается за счет того, что в способе получения и применения реагента для защиты нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии, осуществляют загрузку в смеситель следующих компонентов смеси: ингибитор коррозии, ингибитор солеотложения, регулятор кислотности, регулятор скорости высвобождения ингибиторов, регулятор удельного веса с добавлением или без добавления сольвента при следующим соотношением компонентов, мас. %:

основа ингибитора коррозии 15-40

основа ингибитора солеотложения 20-50

регулятор кислотности 10-20

регулятор скорости высвобождения ингибиторов 1-10

регулятор удельного веса 10-30 сольвент остальное, получая массу, которую формуют в черенки, гранулы или крошку, сушат от избыточного содержания летучих соединений, далее измельчают, получая, таким образом, товарную форму реагента для дальнейшего применения.

В качестве основы ингибитора солеотложения предпочтительно используют комплексоны из ряда аминополикарбоксилатов и фосфоновые кислоты и их соли и комплексы, в частности этилендиаминтетраацетат и этилендиаминтетраацетата динатриевая соль, оксиэтилидендифосфоновая кислота и ее натриевая, калиевая соли, кальциевый, цинковый комплексы, и их смеси, фосфонобутантрикарбоновая кислота и ее натриевая, калиевая соли, кальциевый, цинковый комплексы и их смеси.

В качестве регулятора скорости высвобождения ингибиторов предпочтительно используют высокомолекулярные полимерные органические соединения из ряда углеводов, такие как: карбоксиметилцеллюлоза, крахмал, желатин, гуаровая камедь, ксантан; и гомо- и сополимерные материалы на основе акриловых кислот и их производных, в частности: полиакриловая кислота, полиметакриловая кислота, полиакриламид, полиакрилмино-пропансульфонаты и их сополимеры.

В качестве основы ингибитора коррозии предпочтительно используют высшие алкилимидазолины и алкоксилированные высшие алкилимидазолины, в частности: производные талловых жирных кислот, жирных кислот рапсового масла, жирных кислот пальмового масла, амиды высших жирных кислот; соли фосфорных и фосфоновых кислот; наиболее предпочтительно олигомерные продукты на основе алкоксилированных жирных аминов и двухосновных карбоновых кислот.

В качестве регулятора кислотности предпочтительно используют труднорастворимые в воде и нефти вещества, в частности: кальциевые соли серной, соляной, фосфорной, угольной, кремниевой кислот, оксиды и гидроксиды алюминия, бария, цинка, титана, гипс, тальк, бентониты, глиноземы, портландцемент, а также продукты неполного замещения аминов неорганическими и органическими кислотами и свободные амины, например: моноэтаноламина гидрохлорид моноэтаноламина карбонат, моноэтаноламина ацетат, моноэтаноламин, дециламина гидрохлорид дециламин, кокоамин, талловые амины, кокодиамин, талловый диамин.

В качестве регулятора удельного веса предпочтительно используют соединения труднорастворимые в воде и нефти, имеющие высокие значения удельного веса, в частности: сульфат бария, карбонат бария, оксид бария, оксид цинка, карбонат цинка, сульфат цинка, диоксид титана, оксид свинца, свинцовый сурик, свинцовые белила.

В частном варианте выполнения химическое взаимодействие между компонентами проводят в указанной выше последовательности.

В другом частном варианте выполнения химическое взаимодействие проводят между указанными выше компонентами в любой последовательности.

В частном варианте выполнения химическое взаимодействие проводят при температуре от плюс 20°С до плюс 105°С в течение от 0,5 до 3 часов.

В другом частном варианте формовку в черенки, гранулы или крошку проводят не позднее, чем через 1 час от начала химического взаимодействия компонентов.

Целесообразно, чтобы продукт химического взаимодействия после формовки и сушки измельчали до частиц размером от 1 до 10 мм с помощью подходящих механических устройств.

Указанная проблема также решается за счет применения реагента для защиты нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии, полученного указанным выше способом, при котором реагент загружают в зумпф скважины в присутствии жидкости-носителя, предпочтительно пластовой воды, в виде крупнодисперсной взвеси, или наполняют полученными черенками, гранулами или крошкой погружной перфорированный контейнер, помещаемый в скважину ниже области расположения насосного оборудования.

Технический результат, достигаемый при осуществлении заявленного изобретения, заключается в повышении защиты нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии в течение длительного срока эксплуатации скважины, что снижает издержки на эксплуатацию скважины и уменьшает себестоимость добычи нефти.

Осуществление изобретения

В данном разделе описания будет приведен наиболее предпочтительный вариант осуществления изобретения, который тем не менее, не ограничивает другие возможные варианты осуществления явным образом следующие из материалов заявки и понятные специалисту.

Способ получения реагента для защиты нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии в течение длительного, более одного года, срока эксплуатации осуществляют следующим наиболее предпочтительным образом.

Химическое взаимодействие ведут, используя

высококонцентрированные, с содержанием основного вещества не менее 60 мас. %, формы компонентов, при перемешивании, обеспечивающем равномерное распределение компонентов реакционной массы и контакт взаимодействующих веществ с добавлением или без сольвента, в качестве которого предпочтительно выступает вода. При этом допустимы тепловые эффекты, сопровождающиеся подъемом температуры и самопроизвольным испарением летучих компонентов, главным образом воды, из реакционной массы, что в свою очередь сопровождается увеличением вязкости массы. Учитывая данные факторы, химическое взаимодействие предпочтительнее вести в аппаратах, обеспечивающих перемешивание высоковязких материалов, например, Z-образный смеситель, одно- или двух-шнековый экструдер или аналогичные. Реологические свойства получаемой массы зависят от массового соотношения твердых и жидких компонентов, что объясняет предельные значения в интервалах содержания. Получившуюся в результате химического взаимодействия высоковязкую массу далее подвергают формованию в черенки, гранулы, крошку, используя экструзию через фильеры соответствующего размера - от 1 до 10 мм в диаметре, предпочтительно от 3 до 8 мм, наиболее предпочтительно 5 мм. Сушку от воды и летучих компонентов предпочтительно проводить при температуре не выше 70°С с использованием или без использования любого подходящего оборудования, предназначенного для сушки твердых материалов.

В качестве основы ингибитора коррозии используют высшие алкилимидазолины и алкоксилированные высшие алкилимидазолины, в частности: производные талловых жирных кислот, жирных кислот рапсового масла, жирных кислот пальмового масла, амиды высших жирных кислот; соли фосфорных и фосфоновых кислот. Наиболее предпочтительно использование олигомерных продуктов на основе алкоксилированных жирных аминов и двухосновных карбоновых кислот, раскрытых в патенте РФ RU 2609122 С2, 30.01.17 г., а также в патенте US 8372336 В2, 12.02.2013. В качестве основы ингибитора солеотложения используют комплексоны из ряда аминополикарбоксилатов и фосфоновые кислоты и их соли, в частности этилендиаминтетраацетат и этилендиаминтетраацетата динатриевая соль, оксиэтилидендифосфоновая кислота и ее натриевая, калиевая соли, кальциевый, цинковый комплексы, и их смеси, фосфонобутантрикарбоновая кислота и ее натриевая, калиевая соли, кальциевый, цинковый комплексы и их смеси. Названные реагенты являются промышленно выпускаемыми и доступны на рынке.

В качестве регулятора кислотности используют труднорастворимые в воде и/или нефти вещества основного характера органической и неорганической природы в частности: кальциевые соли серной, соляной, фосфорной, угольной, кремниевой кислот, оксиды и гидроксиды алюминия, бария, цинка, титана, гипс, тальк, бентониты, глиноземы, портландцемент, а также продукты неполного замещения аминов неорганическими и органическими кислотами и свободные амины, например: моноэтаноламина гидрохлорид моноэтаноламина карбонат, моноэтаноламина ацетат, моноэтаноламин, дециламина гидрохлорид, дециламин, кокоамин, талловые амины, кокодиамин, талловый диамин. Названные реагенты являются промышленно выпускаемыми и доступны на рынке.

В качестве регулятора скорости высвобождения ингибиторов используют высокомолекулярные полимерные органические соединения из ряда углеводов, такие как: карбоксиметилцеллюлоза, крахмал, желатин, гуаровая камедь, ксантан; и гомо- и сополимерные материалы на основе акриловых кислот и их производных, в частности: полиакриловая кислота, полиметакриловая кислота, полиакриламид, полиакрилмино-пропансульфонаты и их сополимеры. Названные реагенты являются промышленно выпускаемыми и доступны на рынке.

В качестве регулятора удельного веса используют соединения неорганической природы труднорастворимые в воде и нефти, имеющие высокие значения удельного веса, например: сульфат бария, карбонат бария, оксид бария, оксид цинка, карбонат цинка, сульфат цинка, диоксид титана, оксид свинца, свинцовый сурик, свинцовые белила. Названные реагенты являются промышленно выпускаемыми и доступны на рынке.

В качестве сольвента используют смеси одноатомных и многоатомных спиртов с водой, вода. Смесь компонентов подбирают таким образом, чтобы температура кипения смеси не превышала 95°С, например смесь воды и этиленгликоля в соотношении по массе 1:1.

Для механического измельчения могут быть, например, использованы аппараты для измельчения твердых материалов Pallmann Maschinenfabrik GmbH&Co. KG (Германия), ООО «Сибпроммаш» (Российская Федерация, г. Новосибирск) или аналогичные.

Способ получения и применения длительно действующих реагентов для защиты добывающих нефтяных скважин и сопряженного технологического оборудования от коррозии и солеотложения поясняется представленными ниже примерами.

Пример 1 (по прототипу RU 2504571)

В лабораторных условиях брали 53,0 мас. % пластовой воды минерализацией 350 г/мл, добавляли при постоянном перемешивании 4,0 мас.% катионактивного ПАВ марки Диламид ПС (ТУ 2433-001-04706205-01), 4,0 мас.% ингибитора солеотложений ПАФ-13 (ТУ 2439-023-16886106-2003), 4,0 мас. % простого эфира марки Лапрол-5003-2-Б10 (ТУ 2226-023-10488057-95) и перемешивали до растворения полимера. Затем дозировали 35 мас. % смеси КФК-85 (карбамидоформальдегидного концентрата) (ТУ 2223-009-00206492) и глицерина в объемном соотношении 5:1. Все компоненты тщательно перемешали в течение 15 минут до однородной массы.

Пример 2

В камеру смешения Z-образного смесителя с рубашкой, мешалкой загружают регулятор удельного веса в виде порошка сульфата бария в количестве 15 мас. %, регулятор кислотности в виде дециламина в количестве 15 мас. %, регулятор скорости высвобождения ингибиторов в виде полиакриловой кислоты в количестве 3 мас. %, основу ингибитора солеотложения в виде этилендиаминтетраацетата в количестве 40 мас. %, основу ингибитора коррозии в виде этоксилированного таллового амина со степенью этоксилирования 10-15 в количестве 20 мас. %, сольвента в виде воды в количестве 7 мас. %. Включают перемешивание, которое осуществляют в течение 30 минут при температуре окружающей среды, при этом в процессе перемешивания выделяется тепло и повышается вязкость смеси. Полученную массу формуют с использованием шнекового экструдера с фильерой и режущим устройством, получая черенки с размером 5-8 мм.

Пример 3

В камеру смешения Z-образного смесителя с рубашкой, мешалкой загружают регулятор удельного веса в виде оксида цинка в количестве 30 мас. %, регулятор кислотности в виде таллового диамина в количестве 20 мас. %, регулятор скорости высвобождения ингибиторов в виде полиакриловой кислоты в количестве 1 мас. %, основу ингибитора солеотложения в виде фосфонобутантрикарбоновой кислоты в количестве 20 мас. %, основу ингибитора коррозии в виде продукта на основе этоксилированного таллового амина и 1,4-бутандиовой кислоты в количестве 15 мас.%, сольвента в виде воды в количестве 14 мас.%. Включают перемешивание, которое осуществляют в течение 60 минут при температуре окружающей среды, при этом в процессе перемешивания и химического взаимодействия выделяется тепло (температура достигает значений 80-100°С), частично удаляется вода в виде пара и повышается вязкость смеси. Полученную массу выгружают из смесителя, дают самопроизвольно остыть, затем формуют с использованием шнекового экструдера с фильерой и режущим устройством, получая черенки с размером 5-8 мм, которые высушивают до остаточной влажности 7±3 мас. % подачей потока воздуха с температурой 55±10°С.

Пример 4

В камеру смешения Z-образного смесителя с рубашкой, мешалкой загружают регулятор удельного веса в виде порошка сульфата бария в количестве 10 мас. %, регулятор кислотности в виде ацетата моноэтаноламина в количестве 10 мас. %, регулятор скорости высвобождения ингибиторов в виде желатина марки Т-4 (ГОСТ 11293-89 с изм.) в количестве 10 мас. %, основу ингибитора солеотложения в виде цинкового комплекса оксиэтилидендифосфоновой кислоты с чистотой не менее 96 мас. % в количестве 40 мас. %, основу ингибитора коррозии в виде этоксилированного таллового имидазолина в количестве 15 мас. %, сольвента в виде воды в количестве 15 мас. %. Включают перемешивание, которое осуществляют при температуре от 50 до 60°С в течение 1 часа до образования однородной вязкой смеси. Полученную массу формуют с использованием шнекового экструдера с фильерой и режущим устройством, получая черенки с размером 5-8 мм, которые высушивают до остаточной влажности 7±3 мас. % подачей потока воздуха с температурой 55±10°С.

Пример 5

В камеру смешения Z-образного смесителя с рубашкой, мешалкой загружают регулятор удельного веса в виде порошка окиси цинка в количестве 15 мас. %, регулятор кислотности в виде смеси высших жирных аминов состава С10-С14 (кокоамины) в количестве 15 мас. %, регулятор скорости высвобождения ингибиторов в виде полиакриловой кислоты в количестве 2 мас. %, основу ингибитора солеотложения в виде оксиэтилидендифосфоновой кислоты с чистотой не менее 90 мас. % в количестве 35 мас. %, основу ингибитора коррозии в виде олигомерных продуктов на основе алкоксилированных жирных аминов и двухосновных карбоновых кислот в количестве 15 мас. %, сольвента в виде воды в количестве 18 мас. %. Включают перемешивание, которое осуществляют в течение 30 минут при температуре окружающей среды, при этом в процессе перемешивания и химического взаимодействия выделяется тепло (температура достигает значений 80-100°С), частично удаляется вода в виде пара и повышается вязкость смеси. Полученную массу выгружают из смесителя, дают самопроизвольно остыть, затем формуют с использованием шнекового экструдера с фильерой и режущим устройством, получая черенки с размером 5-8 мм, которые высушивают до остаточной влажности 7±3 мас. % подачей потока воздуха с температурой 55±10°С.

Пример 6

В камеру смешения Z-образного смесителя с рубашкой, мешалкой загружают регулятор удельного веса в виде порошка сульфата бария в количестве 15 мас. %, регулятор кислотности в виде ацетата моноэтаноламина в количестве 10 мас. %, регулятор скорости высвобождения ингибиторов в виде желатина марки Т-4 (ГОСТ 11293-89 с изм.1) в количестве 10 мас. %, основу ингибитора коррозии в виде этоксилированного таллового имидазолина в количестве 30 мас. %, основу ингибитора солеотложения в виде динатриевой соли этилендиаминтетраацетата в количестве 20 мас. %, сольвента в виде воды в количестве 15 мас. %. Включают перемешивание, которое осуществляют при температуре от 80 до 90°С в течение 1 часа до образования однородной вязкой смеси. Полученную массу формуют с использованием шнекового экструдера с фильерой и режущим устройством, получая черенки с размером 5-8 мм, которые высушивают до остаточной влажности 7±3 мас. % подачей потока воздуха с температурой 55±10°С.

Пример 7

В камеру смешения Z-образного смесителя с рубашкой, мешалкой загружают регулятор удельного веса в виде порошка окиси цинка в количестве 20 мас. %, регулятор кислотности в виде смеси высших жирных аминов состава С10-С14 (кокоамины) в количестве 10 мас. %, регулятор скорости высвобождения ингибиторов в виде полиакриловой кислоты в количестве 2 мас. %, основу ингибитора солеотложения в виде оксиэтилидендифосфоновой кислоты с чистотой не менее 90 мас. % в количестве 15 мас. %, основу ингибитора коррозии в виде олигомерных продуктов на основе алкоксилированных жирных аминов и двухосновных карбоновых кислот в количестве 40 мас. %, сольвента в виде воды в количестве 13 мас. %. Включают перемешивание, которое осуществляют в течение 30 минут при температуре окружающей среды, при этом в процессе перемешивания и химического взаимодействия выделяется тепло (температура достигает значений 80-100°С), частично удаляется вода в виде пара и повышается вязкость смеси. Полученную массу выгружают из смесителя, дают самопроизвольно остыть, затем формуют с использованием шнекового экструдера с фильерой и режущим устройством, получая черенки с размером 5-8 мм, которые высушивают до остаточной влажности 7±3 мас. % подачей потока воздуха с температурой 55±10°С.

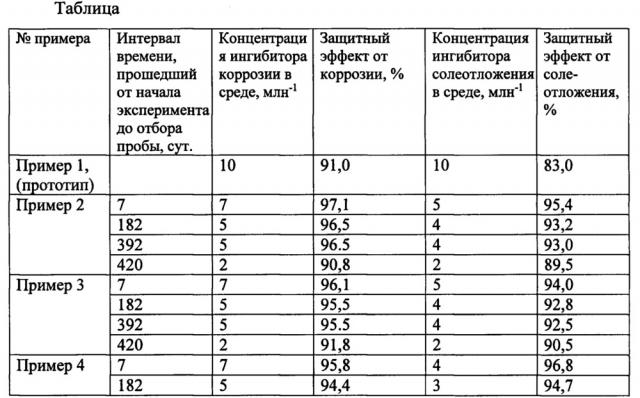

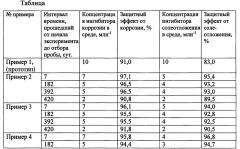

Оценку эффективности заявляемых продуктов по ингибированию коррозии проводили следующим образом: навеску продукта 75±3 г помещали в модельную емкость (градуированный однолитровый стеклянный сосуд с боковым штуцером на отметке 500 мл, снабженный линией подачи жидкостей, соединенной с плунжерным насосом, линией подачи газообразного углекислого газа, линией вывода жидкостей по боковому штуцеру), заливали до отметки 500 мл раствором модельной пластовой воды, состоящей из натрия хлорида в количестве 1,5 весовых частей, кальция хлорида в количестве 0,5 весовых частей, воды деминерализованной в количестве 998 весовых частей. С помощью насоса осуществляли постоянный ввод раствора модельной воды по линии подачи в нижнюю часть емкости со скоростью 4±0,2 мл/мин. Каждые 7 суток от начала подачи модельной воды отбирались пробы жидкости на выходе по боковому штуцеру, которые затем анализировали на ингибирующую солеотложение и коррозию активность, которую сравнивали с результатами для составов прототипа в концентрациях 25 млн-1 также в модельной пластовой воде.

Антикоррозионную активность отобранных проб оценивали на модели сточной воды, близкой по содержанию сероводорода и диоксида углерода к естественным условиям и в реальных нефтепромысловых средах гравиметрическим методом. Испытания защитных свойств по ингибированию коррозии были выполнены по ГОСТ 9.506.87 «Ингибиторы коррозии металлов в водонефтяных средах» электрохимическим (для углекислотной коррозии) и гравиметрическим (для сероводородной коррозии) методом.

Защитный эффект Z, % рассчитывали по формуле:

Z=((П1-П2)/П1)×l00, где

П1 - потеря массы образца в неингибированной среде;

П2 - потеря массы образца в ингибированной среде.

Результаты испытаний отобранных проб представлены в таблице (приведены средние значения результатов испытаний после отбора проб на 7, 182, 392, 420-е сутки). Испытания проводились в модели сточной воды и в отстое эмульсии нефть-вода.

Электрохимические испытания антикоррозионных свойств в условиях углекислотной коррозии проводили при комнатной температуре (100% обводненность среды, 3% раствор NaCl).

Эффективность по ингибированию солеотложения оценивали с использованием модельных водных растворов по методике, описанной в патенте RU 2307798 С1, опубл. 10.10.07 г., Бюл. №28), химическим способом на модельных водах (хлор-кальциевой, гидрокарбонатно-натриевой и сульфатной). Результаты испытаний представлены в таблице (приведены средние значения результатов испытаний после отбора проб на 7, 182, 392, 420-е сутки).

Таким образом, как следует из представленных примеров и таблицы, можно сделать вывод, что заявленный способ, по сравнению с аналогами, в том числе с наиболее близким, позволяет получить реагент, наиболее полно обеспечивающий защиту добывающей нефть скважины от коррозии и солеотложения в течение длительного, более года, срока, позволяя уменьшить расходы на эксплуатацию скважины и снизить себестоимость добываемой нефти.

1. Способ получения реагента для защиты нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии, характеризующийся тем, что осуществляют загрузку в смеситель следующих компонентов смеси: ингибитор коррозии, ингибитор солеотложения, регулятор кислотности, регулятор скорости высвобождения ингибиторов, регулятор удельного веса с добавлением или без добавления сольвента при следующем соотношении компонентов, мас.%:

| основа ингибитора коррозии | 15-40 |

| основа ингибитора солеотложения | 20-50 |

| регулятор кислотности | 10-20 |

| регулятор скорости высвобождения ингибиторов | 1-10 |

| регулятор удельного веса | 10-30 |

| сольвент | остальное, |

получают массу, которую формуют в черенки, гранулы или крошку, сушат от избыточного содержания летучих соединений, далее измельчают, получая таким образом товарную форму реагента для дальнейшего применения.

2. Способ по п. 1, характеризующийся тем, что в качестве основы ингибитора солеотложения используют комплексоны из ряда аминополикарбоксилатов и фосфоновые кислоты и их соли, в частности этилендиаминтетраацетат и этилендиаминтетраацетата динатриевая соль, оксиэтилидендифосфоновая кислота и ее натриевая, калиевая соли, кальциевый, цинковый комплексы и их смеси, фосфонобутантрикарбоновая кислота и ее натриевая, калиевая соли, кальциевый, цинковый комплексы и их смеси.

3. Способ по п. 1, характеризующийся тем, что в качестве регулятора скорости высвобождения ингибиторов используют высокомолекулярные полимерные органические соединения из ряда углеводов, такие как карбоксиметилцелюлоза, крахмал, желатин, гуаровая камедь, ксантан; и гомо- и сополимерные материалы на основе акриловых кислот и их производных, в частности полиакриловая кислота, полиметакриловая кислота, полиакриламид, полиакриламино-пропансульфонаты и их сополимеры.

4. Способ по п. 1, характеризующийся тем, что в качестве основы ингибитора коррозии используют высшие алкилимидазолины и алкоксилированные высшие алкилимидазолины, в частности производные талловых жирных кислот, жирных кислот рапсового масла, жирных кислот пальмового масла, амиды высших жирных кислот; соли фосфорных и фосфоновых кислот; наиболее предпочтительно олигомерные продукты на основе алкоксилированных жирных аминов и двухосновных карбоновых кислот.

5. Способ по п.1, характеризующийся тем, что в качестве регулятора кислотности используют труднорастворимые в воде и нефти вещества, в частности кальциевые соли серной, соляной, фосфорной, угольной, кремниевой кислот, оксиды и гидроксиды алюминия, бария, цинка, титана, гипс, тальк, бентониты, глиноземы, портландцемент, а также продукты неполного замещения аминов неорганическими и органическими кислотами и свободные амины, например моноэтаноламина гидрохлорид моноэтаноламина карбонат, моноэтаноламина ацетат, моноэтаноламин, дециламина гидрохлорид дециламин, кокоамин, талловые амины, кокодиамин, талловый диамин.

6. Способ по п. 1, характеризующийся тем, что в качестве регулятора удельного веса используют соединения труднорастворимые в воде и нефти, имеющие высокие значения удельного веса, в частности сульфат бария, карбонат бария, оксид бария, оксид цинка, карбонат цинка, сульфат цинка, диоксид титана, оксид свинца, свинцовый сурик, свинцовые белила.

7. Способ по п. 1, характеризующийся тем, что химическое взаимодействие между компонентами проводят, загружая их в смеситель в указанной выше последовательности.

8. Способ по п. 1, характеризующийся тем, что химическое взаимодействие между компонентами проводят, загружая их в смеситель в любой последовательности.

9. Способ по п. 1, характеризующийся тем, что химическое взаимодействие проводят при температуре от 20 до 105°С в течение от 0,5 до 3 часов.

10. Способ по п. 1, характеризующийся тем, что формовку в черенки, гранулы или крошку проводят не позднее, чем через 1 час от начала химического взаимодействия компонентов.

11. Способ по п. 1, характеризующийся тем, что продукт химического взаимодействия после формовки и сушки измельчали до частиц размером от 1 до 10 мм с помощью механических устройств.

12. Применение реагента для защиты нефтедобывающей скважины и сопряженного оборудования от солеотложения и коррозии, полученного способом по п. 1, характеризующееся тем, что реагент загружают в зумпф скважины в присутствии жидкости-носителя, в виде взвеси, или наполняют полученными черенками, гранулами или крошкой погружной перфорированный контейнер, помещаемый в скважину ниже области расположения насосного оборудования.

13. Применение по п. 12, характеризующееся тем, что в качестве жидкости-носителя применяют, предпочтительно, пластовую воду.