Способ и система устройств для получения диметилоксалата карбонилированием промышленного синтез-газа при средневысоком и высоком давлении и получения этиленгликоля гидрированием диметилоксалата

Иллюстрации

Показать всеНастоящее изобретение относится к способу и системе устройств для получения диметилоксалата карбонилированием промышленного синтез-газа при средневысоком и высоком давлении и получения этилегликоля гидрированием диметилоксалата. Способ включает следующие стадии: использование промышленных NO, O2 и метанола в качестве исходных веществ для проведения реакции этерификации с получением метилнитрита, затем использование промышленного СО и метилнитрита для проведения реакции карбонилирования в пластинчатом реакторе с получением продуктов карбонилирования, в основном включающих диметилоксалат и диметилкарбонат, сепарацию продуктов карбонилирования с получением продуктов диметилкарбоната, и затем проведение гидрирования диметилоксалата в пластинчатом реакторе с получением продуктов этиленгликоля; и проведение совместной регенерации отработанной кислоты реакции этерификации и продувочного газа реакции карбонилирования для повторного использования. Система содержит систему реакции этерификации, систему реакции карбонилирования, совмещенную систему регенерации продувочных газов и отработанной кислоты и систему реакции гидрирования. Способ обеспечивает существенное снижение потребления устройства, и в особенности посредством высокого совмещения повторного использования отработанной жидкости, содержащей азотную кислоту, и повторного использования продувочного газа, и способа их сепарации, достигаются значительные эффекты регенерации и повторного использования исходных веществ в реакционном отработанном газе. 2 н. и 40 з.п. ф-лы, 2 ил.

Реферат

Область техники

Настоящее изобретение относится к способу и системе устройств для получения этиленгликоля из промышленного синтез-газа, в частности, к способу и системе устройств для получения диметилоксалата карбонилированием промышленного синтез-газа при высоком давлении и получения этиленгликоля гидрированием диметилоксалата.

Уровень техники

Этиленгликоль представляет собой широко используемое химическое вещество, применяемое главным образом в различных областях производства полиэфирных волокон из полиэтилентерефталата (ПЭТ), веществ, снижающих температуру замерзания, этаноламина, взрывчатых веществ и т.д., и в больших количествах используется в качестве растворителя, смазывающего вещества и пластификатора. Доля использования этиленгликоля в отрасли производства полиэфира ПЭТ близка к 95%. В настоящее время этиленгликоль в промышленности получают, главным образом используя путь получения этиленоксида газофазным окислением нефтехимического этилена, и затем получения этиленгликоля жидкофазным каталитическим гидрированием. Однако поскольку международная цена на нефть в последние годы держалась на высоком уровне в течение длительного времени, промышленный процесс получения этиленгликоля с использованием этилена в качестве исходного вещества в настоящее время сталкивается с большими трудностями. Следовательно, вызывает широкий и постоянно растущий интерес технический путь получения этиленгликоля с использованием синтез-газа по причине его низкой себестоимости.

В настоящее время в способе получения этиленгликоля из угля главным образом используется трубчатый реактор. Однако существуют распространенные проблемы малой эффективности переноса тепла реакции, низкого коэффициента использования и низкого коэффициента плотности упаковки катализатора, влияющие на производительность реактора.

Патент (публикация № CN 101462961) раскрывает способ получения этиленгликоля и совместного получения диметилкарбоната. Этот способ включает синтез диметилоксалата и диметилкарбоната из СО и метилнитрита с проведением дистилляционной сепарации с получением продуктов диметилкарбоната, и синтез этиленгликоля каталитическим гидрированием тяжелых компонентов диметилоксалата, и дополнительно включает проведение реакции регенерации метилнитрита в системе. Однако поскольку в качестве реактора используется трубчатый реактор, отработанный газ и отработанная жидкость, полученные в ходе реакции, не используются повторно и не регенерируются, энергопотребление устройства относительно высоко, и повышающиеся национальные требования по охране окружающей среды не могут быть удовлетворены.

Патент (публикация № CN 101830806) раскрывает способ и устройство для совместного получения диметилкарбоната и диметилоксалата. В патенте используются два реактора карбонилирования, первый из которых представляет собой реактор для синтеза диметилкарбоната, а второй - реактор для синтеза диметилоксалата, метилнитрит, полученный в реакции, соответственно поступает в два реактора с получением соответственно диметилкарбоната и диметилоксалата, и затем продукты соответственно разделяют и очищают. С точки зрения конфигурации пути осуществления способа, он по существу включает простое объединение двух типов реакторов, и собственно эффект совместного получения ДМО (диметилоксалата) и ДМК (диметилкарбоната) в одном и том же устройстве не может быть реализован. В патенте оптимизация энергозатрат не осуществляется для всего способа, и меры по охране окружающей среды, которые необходимо предпринимать во время проведения реакции, также не раскрыты. Способ является просто экспериментальным способом, а не промышленным.

Более того, потеря NO в процессе выпуска газов и получение побочных продуктов азотной кислоты в способе реакционной обработки представляют собой сложные проблемы. Патент CN 201210531022.1 раскрывает способ, в котором полученную азотную кислоту концентрируют, и затем используют часть повторно используемого газа, содержащего NO, для взаимодействия с ней с получением NO2, который возвращают обратно в реактор регенерации метилнитрита. Однако повторно используемый газ, содержащий NO, кроме того содержит большое количество газов, таких как метилнитрит и метанол, которые также будут взаимодействовать с концентрированной азотной кислотой, что приводит к получению сложных продуктов и влияет на эффективность устройства.

Таким образом, существующий способ получения этиленгликоля с использованием угля обладает главным образом такими недостатками, как низкий коэффициент использования катализатора, низкий коэффициент упаковки катализатора, невозможность полного использования ценных газов в устройстве с загрязнением ими окружающей среды, невозможность полностью использовать теплоту системы устройств, и, следовательно, социальные и экономические преимущества несовершенны.

Краткое описание изобретения

Целью настоящего изобретения является получение способа и системы устройств для улучшения производственной мощности устройства одной серии и реализации обработки остаточных газов, регенерации побочных продуктов и полного использования исходных веществ для решения проблем существующего способа получения этиленгликоля, связанных с низкой степенью использования исходных веществ, высокой стоимостью производства, низким коэффициентом использования катализатора, низким коэффициентом упаковки катализатора, слишком большими капиталовложениями в оборудование, невозможностью адаптации оборудования одной серии для увеличения устройства, высокого уровня потребления системы, невозможностью удовлетворения устройством постоянно возрастающих строгих национальных требований к окружающей среде на промышленных предприятиях во время использования и тому подобных.

Настоящее изобретение осуществлено посредством следующего технического решения:

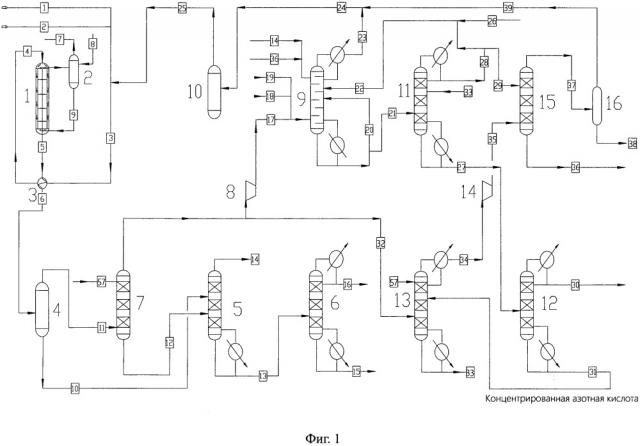

Система устройств для получения диметилоксалата карбонилированием промышленного синтез-газа при высоком давлении и получения этиленгликоля гидрированием диметилоксалата содержит систему реакции карбонилирования, систему реакции этерификации, совмещенную систему регенерации продувочного газа и отработанной кислоты и систему реакции гидрирования;

система реакции карбонилирования содержит реактор карбонилирования, первый газожидкостный сепаратор, колонну промывки метанолом, колонну ректификации метанола и колонну ректификации ДМО; реактор карбонилирования снабжен верхним загрузочным отверстием, нижним разгрузочным отверстием, нижним входным отверстием для охлаждающего вещества и верхним выходным отверстием для охлаждающего вещества; первый газожидкостный сепаратор снабжен загрузочным отверстием, выходным отверстием для газа и выходным отверстием для жидкости; колонна промывки метанолом снабжена загрузочным отверстием в верхней части, загрузочным отверстием в нижней части, верхним выходным отверстием и нижним выходным отверстием; колонна ректификации метанола снабжена загрузочным отверстием в верхней части, загрузочным отверстием в нижней части, верхним выходным отверстием и нижним выходным отверстием; колонна ректификации ДМО снабжена загрузочным отверстием в нижней части, верхним выходным отверстием и нижним выходным отверстием;

система реакции этерификации содержит этерификационную колонну и колонну регенерации метанола; этерификационная колонна снабжена верхним загрузочным отверстием, загрузочным отверстием в верхней части, множеством загрузочных отверстий в нижней части, срединным входным отверстием для флегмы, верхним выходным отверстием и нижним выходным отверстием; колонна регенерации метанола снабжена загрузочным отверстием в нижней половине, загрузочным отверстием в нижней части, верхним выходным отверстием и нижним выходным отверстием;

совмещенная система регенерации продувочного газа и отработанной кислоты содержит колонну концентрирования азотной кислоты, колонну регенерации NO, колонну регенерации МН (метилнитрита) и резервуар для короткоцикловой безнагревной адсорбции; колонна концентрирования азотной кислоты снабжена срединным загрузочным отверстием, верхним выходным отверстием и нижним выходным отверстием;

колонна регенерации NO снабжена верхним загрузочным отверстием, срединным загрузочным отверстием, нижним загрузочным отверстием, верхним выходным отверстием и нижним выходным отверстием; колонна регенерации МН снабжена загрузочным отверстием в верхней части, загрузочным отверстием в нижней части, верхним выходным отверстием и нижним выходным отверстием; резервуар для короткоцикловой безнагревной адсорбции снабжен загрузочным отверстием, выходным отверстием для регенерированного газа и выходным отверстием для отработанного газа;

система реакции гидрирования содержит рециркуляционный компрессор гидрирования, реактор гидрирования, второй газожидкостный сепаратор, мембранный сепаратор, колонну сепарации метанола, ректификационную колонну для легких компонентов и колонну получения этиленгликоля; рециркуляционный компрессор гидрирования содержит входное отверстие и выходное отверстие; реактор гидрирования снабжен верхним загрузочным отверстием, нижним разгрузочным отверстием, нижним входным отверстием для охлаждающего вещества и верхним выходным отверстием для охлаждающего вещества; второй газожидкостный сепаратор снабжен загрузочным отверстием, выходным отверстием для газа и выходным отверстием для жидкости; мембранный сепаратор снабжен загрузочным отверстием, выходным отверстием для регенерированного газа и выходным отверстием для отработанного газа; колонна сепарации метанола снабжена срединным загрузочным отверстием, верхним выходным отверстием для неконденсирующегося газа, верхним выходным отверстием для легких компонентов жидкой фазы и нижним выходным отверстием для тяжелых компонентов жидкой фазы; ректификационная колонна для легких компонентов снабжена загрузочным отверстием в нижней части, верхним выходным отверстием и нижним выходным отверстием; колонна получения этиленгликоля снабжена загрузочным отверстием в нижней части, верхним выходным отверстием, выходным отверстием в верхней части и нижним выходным отверстием;

верхнее загрузочное отверстие реактора карбонилирования соединено с трубой для исходного СО и трубой для исходного N2 посредством трубопровода; нижнее разгрузочное отверстие реактора карбонилирования соединено с загрузочным отверстием первого газожидкостного сепаратора посредством трубопровода; выходное отверстие для газа первого газожидкостного сепаратора соединено с загрузочным отверстием в нижней части колонны промывки метанолом посредством трубопровода; выходное отверстие для жидкости первого газожидкостного сепаратора соединено с загрузочным отверстием в верхней части колонны ректификации метанола посредством трубопровода; верхнее выходное отверстие колонны промывки метанолом снабжено выходным патрубком А и выходным патрубком В, выходной патрубок А соединен с одним из загрузочных отверстий в нижней части этерификационной колонны посредством трубопровода, и выходной патрубок В соединен с нижним загрузочным отверстием колонны регенерации NO посредством трубопровода; нижнее выходное отверстие колонны промывки метанолом соединено с загрузочным отверстием в нижней части колонны ректификации метанола посредством трубопровода; верхнее выходное отверстие колонны ректификации метанола соединено с загрузочным отверстием в верхней части этерификационной колонны посредством трубопровода; нижнее выходное отверстие колонны ректификации метанола соединено с загрузочным отверстием в нижней части колонны ректификации ДМО посредством трубопровода; нижнее выходное отверстие колонны ректификации ДМО соединено с верхним загрузочным отверстием реактора гидрирования посредством трубопровода, и верхнее выходное отверстие колонны ректификации ДМО представляет собой выходное отверстие для полученного ДМК;

остальные загрузочные отверстия в нижней части этерификационной колонны соответственно соединены с трубой для исходного NO и множеством труб для исходного О2 посредством трубопроводов; верхнее загрузочное отверстие этерификационной колонны соединено с трубой для исходного метанола посредством трубопровода; нижнее выходное отверстие этерификационной колонны снабжено выходным патрубком С и выходным патрубком D, выходной патрубок С соединен со срединным входным отверстием для флегмы этерификационной колонны посредством трубопровода, и выходной патрубок D соединен с загрузочным отверстием в нижней части колонны регенерации метанола посредством трубопровода; верхнее выходное отверстие этерификационной колонны соединено с верхним загрузочным отверстием реактора карбонилирования посредством трубопровода; верхнее выходное отверстие колонны регенерации метанола снабжено выходным патрубком Е и выходным патрубком F, выходной патрубок Е соединен с загрузочным отверстием в верхней части этерификационной колонны посредством трубопровода, и выходной патрубок F соединен с загрузочным отверстием в верхней части колонны регенерации МН посредством трубопровода; нижнее выходное отверстие колонны регенерации метанола соединено со срединным загрузочным отверстием колонны концентрирования азотной кислоты посредством трубопровода;

верхнее выходное отверстие колонны концентрирования азотной кислоты представляет собой выходное отверстие для стока отработанной жидкости; нижнее выходное отверстие колонны концентрирования азотной кислоты соединено со срединным загрузочным отверстием колонны регенерации NO посредством трубопровода; верхнее выходное отверстие колонны регенерации NO соединено с загрузочным отверстием в нижней части колонны регенерации МН посредством трубопровода; нижнее выходное отверстие колонны регенерации NO соединено с загрузочным отверстием в нижней половине колонны регенерации метанола посредством трубопровода; верхнее выходное отверстие колонны регенерации МН соединено с загрузочным отверстием резервуара для короткоцикловой безнагревной адсорбции посредством трубопровода; нижнее выходное отверстие колонны регенерации МН соединено с загрузочным отверстием в верхней части этерификационной колонны посредством трубопровода; выходное отверстие для регенерированного газа резервуара для короткоцикловой безнагревной адсорбции соединено с верхним загрузочным отверстием реактора карбонилирования посредством трубопровода; выходное отверстие для отработанного газа резервуара для короткоцикловой безнагревной адсорбции соединено с внешним регенерационным устройством посредством трубопровода;

входное отверстие рециркуляционного компрессора гидрирования соединено с трубой для исходного промышленного водорода посредством трубопровода, и выходное отверстие рециркуляционного компрессора гидрирования соединено с верхним загрузочным отверстием реактора гидрирования посредством трубопровода; нижнее разгрузочное отверстие реактора гидрирования соединено с загрузочным отверстием второго газожидкостного сепаратора посредством трубопровода; выходное отверстие для газа второго газожидкостного сепаратора снабжено выходным патрубком G и выходным патрубком Н, выходной патрубок G соединен с входным отверстием рециркуляционного компрессора гидрирования посредством трубопровода, и выходной патрубок Н соединен с загрузочным отверстием мембранного сепаратора посредством трубопровода; выходное отверстие для жидкости второго газожидкостного сепаратора соединено с загрузочным отверстием в нижней части колонны сепарации метанола посредством трубопровода; верхнее выходное отверстие для неконденсирующегося газа колонны сепарации метанола соединено с загрузочным отверстием мембранного сепаратора посредством трубопровода; верхнее выходное отверстие для легких компонентов жидкой фазы колонны сепарации метанола снабжено выходным патрубком I и выходным патрубком J, выходной патрубок I соединен с загрузочным отверстием в верхней части колонны промывки метанолом посредством трубопровода, и выходной патрубок J соединен с верхним загрузочным отверстием колонны регенерации NO посредством трубопровода; нижнее выходное отверстие для тяжелых компонентов жидкой фазы колонны сепарации метанола соединено с загрузочным отверстием в нижней части ректификационной колонны для легких компонентов посредством трубопровода; верхнее выходное отверстие для легких компонентов ректификационной колонны для легких компонентов соединено с внешним устройством для регенерации метанола посредством трубопровода; нижнее выходное отверстие для тяжелых компонентов ректификационной колонны для легких компонентов соединено с загрузочным отверстием в нижней части колонны получения этиленгликоля посредством трубопровода; верхнее выходное отверстие колонны получения этиленгликоля соединено с внешним устройством для регенерации 1,2-БДО (1,2-бутандиол) посредством трубопровода; нижнее выходное отверстие колонны получения этиленгликоля соединено с внешним устройством для регенерации посредством трубопровода; выходное отверстие в верхней части колонны получения этиленгликоля представляет собой выходное отверстие для полученного этиленгликоля; и выходное отверстие для отработанного газа мембранного сепаратора соединено с внешним регенерационным устройством посредством трубопровода, и выходное отверстие для регенерированного газа мембранного сепаратора соединено с верхним загрузочным отверстием реактора гидрирования посредством трубопровода.

Реактор карбонилирования снаружи соединен с дегидратационной колонной; дегидратационная колонна снабжена загрузочным отверстием и выходным отверстием для осушенного газа; верхнее выходное отверстие этерификационной колонны и выходное отверстие для регенерированного газа резервуара для короткоцикловой безнагревной адсорбции соединены с загрузочным отверстием дегидратационной колонны посредством трубопроводов; и выходное отверстие для осушенного газа дегидратационной колонны соединено с верхним загрузочным отверстием реактора карбонилирования посредством трубопровода.

Дегидратационная колонна состоит из осушителя с молекулярным ситом А и осушителя с молекулярным ситом В, работающих попеременно и регенерируемых; осушитель с молекулярным ситом А и осушитель с молекулярным ситом В заполнены адсорбентами; и адсорбенты выбраны из группы, состоящей из молекулярного сита 3А, молекулярного сита 4А, молекулярного сита 5А, молекулярного сита 9А и оксида кальция.

Нижнее разгрузочное отверстие реактора карбонилирования соединено с выходным теплообменником I; выходной теплообменник I снабжен входным отверстием для потока холодного вещества, выходным отверстием для потока холодного вещества, входным отверстием для потока горячего вещества и выходным отверстием для потока горячего вещества; труба для исходного СО, труба для исходного N2 и выходное отверстие для осушенного газа дегидратационной колонны соединены с входным отверстием для потока холодного вещества выходного теплообменника I посредством трубопроводов; выходное отверстие для потока холодного вещества выходного теплообменника I соединено с верхним загрузочным отверстием реактора карбонилирования посредством трубопровода; нижнее разгрузочное отверстие реактора карбонилирования соединено с входным отверстием для потока горячего вещества выходного теплообменника I; и выходное отверстие для потока горячего вещества выходного теплообменника I соединено с загрузочным отверстием первого газожидкостного сепаратора посредством трубопровода.

Реактор карбонилирования снаружи соединен с паровым барабаном I; паровой барабан I снабжен входным отверстием для охлаждающего вещества, выходным отверстием для охлаждающего вещества, входным отверстием для парожидкостной смеси и выходным отверстием для пара; входное отверстие для охлаждающего вещества парового барабана I соединено с трубой для исходного охлаждающего вещества посредством трубопровода; выходное отверстие для охлаждающего вещества парового барабана I соединено с нижним входным отверстием для охлаждающего вещества реактора карбонилирования посредством трубопровода; верхнее выходное отверстие для охлаждающего вещества реактора карбонилирования соединено с входным отверстием для парожидкостной смеси парового барабана I посредством трубопровода; и выходное отверстие для пара парового барабана I соединено с внешней системой для регенерации пара посредством трубопровода.

Рециркуляционный компрессор карбонилирования соединен с одной стороны с выходным патрубком А колонны промывки метанолом, и с другой - с загрузочным отверстием в нижней части этерификационной колонны; рециркуляционный компрессор карбонилирования снабжен входным отверстием и выходным отверстием; выходной патрубок А соединен с входным отверстием рециркуляционного компрессора карбонилирования посредством трубопровода; и выходное отверстие рециркуляционного компрессора карбонилирования соединено с загрузочным отверстием в нижней части этерификационной колонны посредством трубопровода.

Компрессор соединен с одной стороны с верхним выходным отверстием колонны регенерации NO, и с другой - с нижним загрузочным отверстием колонны регенерации МН; компрессор снабжен входным отверстием и выходным отверстием; верхнее выходное отверстие колонны регенерации NO соединено с входным отверстием компрессора посредством трубопровода; и выходное отверстие компрессора соединено с нижним загрузочным отверстием колонны регенерации МН посредством трубопровода.

Нижнее разгрузочное отверстие реактора гидрирования соединено с выходным теплообменником II; выходной теплообменник II снабжен входным отверстием для потока холодного вещества, выходным отверстием для потока холодного вещества, входным отверстием для потока горячего вещества и выходным отверстием для потока горячего вещества; нижнее выходное отверстие колонны ректификации ДМО, выходное отверстие для регенерированного газа мембранного сепаратора и выходное отверстие рециркуляционного компрессора гидрирования соединены с входным отверстием для потока холодного вещества выходного теплообменника II посредством трубопроводов; выходное отверстие для потока холодного вещества выходного теплообменника II соединено с верхним загрузочным отверстием реактора гидрирования посредством трубопровода; нижнее разгрузочное отверстие реактора гидрирования соединено с входным отверстием для потока горячего вещества выходного теплообменника II посредством трубопровода; и выходное отверстие для потока горячего вещества выходного теплообменника II соединено с загрузочным отверстием второго газожидкостного сепаратора посредством трубопровода.

Верхнее загрузочное отверстие реактора гидрирования соединено с пусковым нагревательным устройством, пусковое нагревательное устройство снабжено загрузочным отверстием и разгрузочным отверстием; выходное отверстие для потока холодного вещества выходного теплообменника II соединено с загрузочным отверстием пускового нагревательного устройства посредством трубопровода; и разгрузочное отверстие пускового нагревательного устройства соединено с верхним загрузочным отверстием реактора гидрирования посредством трубопровода.

Реактор гидрирования снаружи соединен с паровым барабаном II, паровой барабан II снабжен входным отверстием для охлаждающего вещества, выходным отверстием для охлаждающего вещества, входным отверстием для парожидкостной смеси и выходным отверстием для пара; входное отверстие для охлаждающего вещества парового барабана II соединено с трубой для исходного охлаждающего вещества посредством трубопровода; выходное отверстие для охлаждающего вещества парового барабана II соединено с нижним входным отверстием для охлаждающего вещества реактора гидрирования посредством трубопровода; верхнее выходное отверстие для охлаждающего вещества реактора гидрирования соединено с входным отверстием для парожидкостной смеси парового барабана II посредством трубопровода; и выходное отверстие для пара парового барабана II соединено с внешней системой для регенерации пара посредством трубопровода.

Второй газожидкостный сепаратор содержит газожидкостный сепаратор высокого давления и газожидкостный сепаратор низкого давления; газожидкостный сепаратор высокого давления снабжен загрузочным отверстием, выходным отверстием для газа и выходным отверстием для жидкости; газожидкостный сепаратор низкого давления снабжен загрузочным отверстием, выходным отверстием для газа и выходным отверстием для жидкости; выходное отверстие для потока горячего вещества выходного теплообменника II соединено с загрузочным отверстием газожидкостного сепаратора высокого давления посредством трубопровода; выходное отверстие для газа газожидкостного сепаратора высокого давления снабжено выходным патрубком K и выходным патрубком L, выходной патрубок K соединен с входным отверстием рециркуляционного компрессора гидрирования посредством трубопровода, и выходной патрубок L соединен с загрузочным отверстием газожидкостного сепаратора низкого давления посредством трубопровода; выходное отверстие для жидкости газожидкостного сепаратора высокого давления соединено со срединным загрузочным отверстием колонны сепарации метанола посредством трубопровода; выходное отверстие для газа газожидкостного сепаратора низкого давления соединено с загрузочным отверстием мембранного сепаратора посредством трубопровода; и выходное отверстие для жидкости газожидкостного сепаратора низкого давления соединено со срединным загрузочным отверстием колонны сепарации метанола посредством трубопровода.

Резервуар для абсорбции метанола расположен перед загрузочным отверстием мембранного сепаратора; резервуар для абсорбции метанола снабжен загрузочным отверстием и выходным отверстием для очищенного газа; выходное отверстие для газа газожидкостного сепаратора низкого давления и верхнее выходное отверстие для неконденсирующегося газа колонны сепарации метанола соединены с загрузочным отверстием резервуара для абсорбции метанола посредством трубопроводов; и выходное отверстие для очищенного газа резервуара для абсорбции метанола соединено с загрузочным отверстием мембранного сепаратора посредством трубопровода.

Предпочтительно, реактор карбонилирования представляет собой пластинчатый реактор, трубчатый реактор или комбинированный трубчато-пластинчатый реактор.

Предпочтительно, реактор карбонилирования представляет собой пластинчатый реактор карбонилирования с неподвижным слоем.

Предпочтительно, центр пластинчатого реактора карбонилирования с неподвижным слоем снабжен фиксирующей секцией для группы пластин, в фиксирующей секции для группы пластин расположена группа пластин, и фиксирующая секция для группы пластин дополнительно снабжена нижним входным отверстием и верхним выходным отверстием; слой катализатора расположен между внешней стенкой фиксирующей секции для группы пластин и внутренней стенкой пластинчатого реактора карбонилирования с неподвижным слоем; слой катализатора заполнен катализатором реакции карбонилирования, и слой катализатора дополнительно снабжен верхним входным отверстием и нижним выходным отверстием; внизу пластинчатого реактора карбонилирования с неподвижным слоем нижнее входное отверстие для охлаждающего вещества пластинчатого реактора карбонилирования с неподвижным слоем соединено с нижним входным отверстием фиксирующей секции для группы пластин посредством трубопровода, и нижнее выходное отверстие слоя катализатора соединено с нижним разгрузочным отверстием пластинчатого реактора карбонилирования с неподвижным слоем посредством трубопровода; и вверху пластинчатого реактора карбонилирования с неподвижным слоем верхнее загрузочное отверстие пластинчатого реактора карбонилирования с неподвижным слоем соединено с верхним входным отверстием слоя катализатора посредством трубопровода, и верхнее выходное отверстие фиксирующей секции для группы пластин соединено с верхним выходным отверстием для охлаждающего вещества пластинчатого реактора карбонилирования с неподвижным слоем посредством трубопровода.

Предпочтительно, этерификационная колонна представляет собой насадочную колонну.

Предпочтительно, этерификационная колонна представляет собой комбинированную тарельчато-насадочную колонну, имеющую тарельчатую часть и насадочную часть.

Предпочтительно, колонна промывки метанолом, колонна ректификации метанола, колонна регенерации метанола, колонна регенерации NO, колонна регенерации МН, колонна ректификации ДМО и колонна концентрирования азотной кислоты представляют собой насадочные колонны, тарельчатые колонны или колпачковые колонны.

Предпочтительно, насадки, заполняющие насадочные колонны, представляют собой нерегулярные насадки или высокоэффективные регулярные насадки; форма нерегулярной насадки представляет собой седлообразную, кольцо Рашига, кольцо Палля, уил ринг (wheel ring), седло Инталокс, сферическую или колоннообразную; и высокоэффективная регулярная насадка представляет собой гофрированную насадку, хордовую насадку или насадку импульс пакинг (impulse packing).

Предпочтительно, реактор гидрирования представляет собой пластинчатый реактор, трубчатый реактор или комбинированный трубчато-пластинчатый реактор.

Более предпочтительно, реактор гидрирования представляет собой пластинчатый реактор гидрирования с неподвижным слоем.

Предпочтительно, центр пластинчатого реактора гидрирования с неподвижным слоем снабжен фиксирующей секцией для группы пластин, в фиксирующей секции для группы пластин расположена группа пластин, и фиксирующая секция для группы пластин дополнительно снабжена нижним входным отверстием и верхним выходным отверстием; слой катализатора расположен между внешней стенкой фиксирующей секции для группы пластин и внутренней стенкой пластинчатого реактора гидрирования с неподвижным слоем; слой катализатора заполнен катализатором реакции гидрирования, и слой катализатора дополнительно снабжен верхним входным отверстием и нижним выходным отверстием; внизу пластинчатого реактора гидрирования с неподвижным слоем нижнее входное отверстие для охлаждающего вещества пластинчатого реактора гидрирования с неподвижным слоем соединено с нижним входным отверстием фиксирующей секции для группы пластин посредством трубопровода, и нижнее выходное отверстие слоя катализатора соединено с нижним разгрузочным отверстием пластинчатого реактора гидрирования с неподвижным слоем посредством трубопровода; и вверху пластинчатого реактора гидрирования с неподвижным слоем верхнее загрузочное отверстие пластинчатого реактора гидрирования с неподвижным слоем соединено с верхним входным отверстием слоя катализатора посредством трубопровода, и верхнее выходное отверстие фиксирующей секции для группы пластин соединено с верхним выходным отверстием для охлаждающего вещества пластинчатого реактора гидрирования с неподвижным слоем посредством трубопровода.

Предпочтительно, мембранный сепаратор состоит из 1-100 половолоконных мембранных модулей, соединенных параллельно или последовательно.

Способ получения диметилоксалата карбонилированием промышленного синтез-газа при высоком давлении и получения этиленгликоля гидрированием диметилоксалата включает стадии, на которых промышленные NO, О2 и метанол используют в качестве исходных веществ для проведения реакции этерификации с получением метилнитрита, затем используют промышленный СО и метилнитрит для проведения реакции карбонилирования с получением продуктов карбонилирования, в основном включающих диметилоксалат и диметилкарбонат, продукты карбонилирования разделяют с получением продуктов диметилкарбоната, диметилоксалат затем гидрируют с получением продуктов этиленгликоля, и отработанная кислота, полученная в ходе реакции этерификации, и продувочный газ, полученный в ходе реакции карбонилирования, подвергают совместной регенерации для повторного использования.

Уравнения реакций представляют собой следующие:

Реакция этерификации: 4NO+O2+4CH3OH→4CH3ONO+2H2O;

Реакция карбонилирования: 2CO+2CH3ONO→(COOCH3)2+2NO;

Реакция гидрирования: (СООСН3)2+4Н2→(СН2ОН)2+2СН3ОН;

Общая реакция: 4СО+O2+8Н2→2(СН2ОН)2+2H2O.

Способ получения диметилоксалата карбонилированием промышленного синтез-газа при высоком давлении и получения этиленгликоля гидрированием диметилоксалата включает следующие стадии:

(1) промышленные NO, O2 и метанол подают в этерификационную колонну для проведения реакции этерификации; содержащую метилнитрит газовую смесь вверху этерификационной колонны подают в реактор карбонилирования для проведения реакции карбонилирования; часть кислотно-спиртового раствора внизу этерификационной колонны в виде флегмы стекает в этерификационную колонну, и часть кислотно-спиртового раствора подают в колонну регенерации метанола; часть метанола, регенерированного вверху колонны регенерации метанола, возвращают в этерификационную колонну для повторного использования, и остальная часть метанола поступает в колонну регенерации МН в качестве промывочного раствора; и отработанная кислота внизу колонны регенерации метанола поступает в колонну концентрирования азотной кислоты для проведения концентрирования;

(2) метилнитрит, поступающий из этерификационной колонны, и подаваемые промышленные СО и N2 поступают в реактор карбонилирования для проведения реакции карбонилирования в присутствии катализатора реакции карбонилирования, где температура проведения реакции карбонилирования составляет 30-200°C, реакционное давление составляет 1-10 МПа, и часовая объемная скорость газа составляет 3000-30000 ч-1;

(3) продукты карбонилирования поступают в первый газожидкостный сепаратор для проведения газожидкостной сепарации, газовая фаза поступает в колонну промывки метанолом, и жидкая фаза поступает в колонну ректификации метанола; часть компонентов газовой фазы вверху колонны промывки метанолом возвращают в этерификационную колонну, и часть компонентов газовой фазы поступает в колонну регенерации NO в качестве продувочного газа для проведения регенерации; компоненты жидкой фазы внизу колонны промывки метанолом поступают в колонну ректификации метанола для проведения ректификации и сепарации; смесь метанола и метилнитрита, регенерированную вверху колонны ректификации метанола, возвращают в этерификационную колонну для повторного использования, и тяжелые компоненты внизу колонны поступают в колонну ректификации ДМО; и продукты ДМК получают вверху колонны ректификации ДМО, и компоненты диметилоксалата внизу колонны поступают в реактор гидрирования для проведения реакции гидрирования;

(4) отработанную кислоту, поступающую из колонны регенерации метанола, концентрируют до концентрации азотной кислоты 10-68 масс. % в колонне концентрирования азотной кислоты, и затем концентрированную отработанную кислоту возвращают в колонну регенерации NO; концентрированную азотную кислоту, метанол и продувочный газ, поступающий из колонны промывки метанолом, подвергают регенерации этерификацией в колонне регенерации NO; легкие компоненты газовой фазы вверху колонны регенерации NO поступают в колонну регенерации МН, и отработанную жидкость, представляющую собой содержащую метанол азотную кислоту, полученную внизу колонны, возвращают в колонну регенерации метанола для проведения дополнительной регенерации; поток газовой фазы, полученный после промывки регенерированным метанолом в колонне регенерации МН, поступает в