Катализатор процесса облагораживания углеводородного сырья и способ его приготовления

Иллюстрации

Показать всеПредложен катализатор облагораживания тяжелого нефтяного сырья состава MoS2/MoO2, представляющий собой наночастицы на основе Mo-содержащих фаз, формирующийся «in situ» в присутствии воды с размерами 4-330 нм, содержанием фазы MoS2 5-82 мас.%, координационное число фаз MoS2 и MoO2 3,0-5,0 и 4,0-6,0. Описаны два варианта способа приготовления дисперсного катализатора. Один из вариантов способа включает в себя стадии: получения водного раствора прекурсора катализатора - парамолибдата аммония; получения обратной эмульсии водного раствора прекурсора с тяжелым нефтяным сырьем путем диспергирования; формирования активного компонента из эмульсии в условиях проводимого облагораживания тяжелого нефтяного сырья в присутствии воды при температуре выше 350°С в проточном реакторе типа сларри. Использование предлагаемого катализатора позволяет избежать недостатков, связанных с нестабильностью гранулированных гетерогенных катализаторов. 3 н. и 11 з.п. ф-лы, 1 ил., 14 пр.

Реферат

Изобретение относится к дисперсным, («ультрадисперсным», «наноразмерным», «нанодисперсным») катализаторам переработки тяжелых нефтяных фракций в присутствии воды, целью которой является получение жидких продуктов с более высоким содержанием светлых фракций с Ткип≤350°С.

Данные катализаторы могут использоваться для облагораживания тяжелого нефтяного сырья (ТНС) различного состава в присутствии воды. В качестве сырья может использоваться различное тяжелое углеводородное сырье - тяжелые и битуминозные нефти, битумы, горючие сланцы, битуминозные пески, керогены, остатки дистилляции нефти, каменноугольные смолы, смеси вышеперечисленного сырья, а также смеси любого из вышеуказанного сырья с дополнительно введенным углеродсодержащим сырьем (пластики, биомасса, иловые осадки сточных вод, лигнин, и пр.). Дисперсный катализатор формируется «in situ» из прекурсоров, которые вводятся в сырье предварительно.

Высококипящие нефтяные фракции и сырье на его основе характеризуются низким отношением Н/С, высоким содержанием высокомолекулярных соединений, на основе конденсированных полиароматических фрагментов (смолы и асфальтены), серы и металлов. Наличие асфальтенов делает сырье термически нестабильным и приводит к нежелательному процессу коксообразования. Использование для переработки ТНС традиционных гетерогенных гранулированных катализаторов сопряжено с проблемами их дезактивации, вследствие закоксовывания и отложения металлов. В качестве подхода, позволяющего минимизировать дезактивацию катализаторов, используемых в виде неподвижного слоя в реакторах проточного типа, известно разбавление сырья в ароматических растворителях (бензол, толуол) до концентрации 10 мас.% (Е. Fumoto, A. Matsumura, S. Sato, Т. Takanohashi, Recovery of Lighter Fuels by Cracking Heavy Oil with Zirconia-Alumina-Iron Oxide Catalysts in a Steam Atmosphere, Energy & Fuels. 23 (2009) 1338-1341; C. Nguyen-Huy, E.W. Shin, Amelioration of catalytic activity in steam catalytic cracking of vacuum residue with ZrO2-impregnated macro-mesoporous red mud, Fuel. 179 (2016) 17-24). Его недостатком является необходимость применения большого объема растворителя для разбавления сырья в процессе.

Применение дисперсных катализаторов, формирующихся «in situ» в процессе облагораживания тяжелого углеводородного сырья позволяет избежать недостатков, связанных с нестабильностью гранулированных гетерогенных катализаторов в условиях процесса.

Известен дисперсный катализатор облагораживания ТНС (фракции гидрогенизата каменного угля с Ткип.>350°С) в присутствии водяного пара. Данный катализатор представляет собой грубо дисперсный порошок Fe2O3, получаемый путем механохимической обработки исходного катализатора в активаторе центробежно-планетарного типа в среде воды (Пат. РФ 2132356, C10G 11/00, 27.06.1999). Такая активация приводит к снижению среднего размера частиц катализатора в 100 и более раз, по сравнению с исходным. Получаемый активированный катализатор содержит множество крупных пор, наличие которых определяет его способность адсорбировать асфальтены и смолы, а также другие примеси, содержащиеся в сырье. Однако наличие пористой структуры в катализаторе является его недостатком: способность к адсорбции порами катализатора асфальтенов и смол, являющихся предшественниками кокса, может приводить к ухудшению его текстурных характеристик вследствие закоксовывания поверхности, сопровождающейся блокировкой пор. Кроме того, отложения металлов, которые практически всегда содержатся в тяжелом нефтяном сырье, также будут приводить к блокировке активных центров катализатора.

Известен бикомпонентный бифункциональный дисперсный нанокатализатор переработки тяжелого углеводородного сырья в присутствии водяного пара на основе системы из двух металлов - щелочного (Na, K) и металла из VIII группы (Fe, Со, Ni) (Патенты США 5688741, C10G 13/02, В01123/78; и 5688395 C10G 13/02, 18.11.1997). Данный катализатор получают «in situ» в нефтяном сырье, путем добавления в него нефтерастворимых прекурсоров - нафтенатов, ацетилацетонатов либо других соединений соответствующих металлов. В случае использования системы на основе Ni+K, оптимальное соотношение данных компонентов составляет 1:4 по массе. Недостатком данного способа получения вышеобозначенных каталитических систем является использование их нефтерастворимых прекурсоров, которые являются дорогостоящими и не позволяют в необходимой мере контролировать размер частиц образующегося дисперсного катализатора.

Известен аналогичный бикомпонентный бифункциональный дисперсный нанокатализатор переработки тяжелого углеводородного сырья путем каталитического парового крекинга, на основе системы из двух металлов - щелочного (Na, K) и металла из VIII группы (Fe, Со, Ni) (Пат. США 9562199, C10G 55/04, 7.02.2017). Данный катализатор получают через стадию приготовления обратных эмульсий водных растворов предшественников катализаторов - ацетата никеля и КОН. Сначала сырье смешивают с ПАВ (смесь ТВИН 80 и СПАН 80) так, чтобы получить раствор 0,5 мас.% ПАВ в сырье, затем раствором КОН нейтрализуют нафтеновые кислоты, которые содержатся в перерабатываемом нефтяном сырье. К полученному сырью, содержащему ПАВ и нафтенаты калия, которые также играют роль ПАВ, добавляют водный раствор ацетата никеля и смешивают со скоростью 400-700 об/мин. Полученную эмульсию нейтрализованного нефтяного сырья с водным раствором ацетата никеля далее подвергают термической обработке в специальном реакторе в течение 0,5-2 мин. Таким образом, получают дисперсию наночастиц никеля в сырье, которые находятся в тесном контакте с калийсодержащими соединениями, вследствие того, что соли нафтеновых кислот выступают в роли ПАВов и на границе раздела фаз в эмульсии контактируют с фазой водного раствора соли никеля через полярные группы -СООК. Такой способ позволяет получать дисперсию (суспензию) наночастиц никеля в контакте с калийсодержащей фазой с размером 20-120 нм.

Данная каталитическая система характеризуется рядом недостатков:

- зависимость от кислотности сырья;

- использование агрессивного реагента - щелочи;

- возможность применения для облагораживания только деасфальтизованного сырья;

- необходимость использования дополнительных ПАВов.

Наиболее близким к предлагаемому техническому решению, который взят в качестве прототипа, является дисперсный катализатор облагораживания ТНС в присутствии водяного пара, на основе двух, трех или четырех каталитических металлов, относящихся к группе щелочных, щелочноземельных и переходных металлов VI и/или VIII гр. (США 6043182, B01J 31/00, C10G 11/02, 28.03.2000). Описанный в прототипе способ приготовления нефтерастворимых катализаторов включает в себя следующие стадии:

1. Получение водного раствора смеси водорастворимых солей-предшественников компонентов дисперсного катализатора. В качестве предшественников могут быть использованы: гидроксид калия, гидроксид кальция, ацетат никеля, парамолибдат аммония.

2. Приготовление обратной эмульсии водного раствора солей-предшественников катализатора с ТНС. Интенсивность перемешивания нефтяного сырья и водного раствора солей-предшественников должна быть достаточной для достижения размера капель водной фазы в нефтяном сырье на уровне 1 μm. Используемое сырье - тяжелые и сверхтяжелые нефти, остатки перегонки нефтей и др., должно содержать не менее 9 мас.% асфальтенов и не менее 16 мас.% смол. Температура приготовления эмульсии находится в интервале 90-300°С, время приготовления - 5 минут, скорость перемешивания - 600-1200 об/мин.

3. Термообработка обратной эмульсии водного раствора солей-прекурсоров катализатора в тяжелом нефтяном сырье при 200°С и атмосферном давлении в течение 1 ч, с превращением водорастворимого катализатора в нефтерастворимый и удалением эмульсионной воды. Данный процесс осуществляется благодаря тому, что используемое сырье обладает значительным содержанием высокомолекулярных соединений, включающих гетероатомы (S и др.), через которые металлы водорастворимых солей-прекурсоров взаимодействуют с высокомолекулярными соединениями через гетероатомы, с образованием нефтерастворимых прекурсоров катализаторов. Такие прекурсоры катализаторов могут быть легко смешаны с любым нефтяным сырьем. Концентрация каталитического металла(ов) в нефтяном сырье составляет ≥100 ppm и зависит от степени окисления металла: максимально возможное содержание K+ ограничивается 30000 ppm, Са2+ - 5400 ppm, Ni2+ - 5800 ppm, Мо6+ - 900 ppm.

Данная каталитическая система и способ ее приготовления так же характеризуются рядом недостатков:

- применение в качестве прекурсоров катализаторов агрессивных реагентов - щелочей (гидроксидов калия, кальция);

- невозможность достижения концентрации Mo-содержащей фазы более чем 900 ppm;

- невозможность применения сырья с содержанием смол менее 16 мас.% и асфальтенов - 9 мас.%;

- высокая температура приготовления обратных эмульсий водных растворов каталитических металлов в тяжелом нефтяном сырье (вплоть до 300°С);

- отсутствие совместных фаз, содержащих одновременно несколько каталитических металлов, и как следствие - невозможность достижения синергизма их каталитического действия в процессе облагораживания сырья;

- невозможность контроля размера частиц каталитической фазы, характерного для дисперсных катализаторов, образующихся «in situ» из нефтерастворимых прекурсоров.

Основным недостатком прототипа является отсутствие информации о составе и физико-химических свойств катализатора, в частности - химического и/или фазового состава активного компонента, размера частиц катализатора. Также в прототипе не представлено какого-либо подтверждения образования химических соединений компонентов тяжелого нефтяного сырья с металлами, которые являлись бы растворимыми в ТНС. Помимо этого данные нефтерастворимые катализаторы, полученные на стадии термического разложения обратной эмульсии, из-за низкой температуры их приготовления будут нестабильны в условиях облагораживания ТНС, которое проводится при повышенных температурах (350 и более °С), и вероятнее всего дезактивируются, с изменением состава и физико-химических свойств.

Изобретение решает задачу разработки эффективного дисперсного катализатора для переработки тяжелого углеводородного сырья в присутствии воды в виде водяного пара, которое характеризуется повышенным содержанием недистиллируемых нефтяных фракций (Ткип≥500°С).

Катализатор формируется «in situ» в процессе облагораживания, представляет из себя наноразмерные частицы на основе фазы состава MoO2, модифицированной слоистыми частицами MoS2 и обеспечивает высокую степень превращения недистиллируемых нефтяных фракций в присутствии воды по нескольким механизмам, которые могут включать в себя механизмы низкотемпературного парциального парового риформинга, окислительного крекинга, гидрокрекинга и гидрообессеривания.

Для решения поставленной задачи предложен катализатор облагораживания ТНС состава MoS2/MoO2, представляющего собой наночастицы, суспендированные в среде сырья с размерами 4-330 нм, содержанием MoS2 в составе 5-82 мас.%, координационными числами фаз MoS2 - 3,0-5,0, MoO2 - 4,0-6,0.

Задача решается также способом приготовления катализатора, который может быт осуществлен в двух вариантах.

1-й вариант включает в себя следующие стадии.

1) Приготовление водного раствора парамолибдата аммония в концентрации 95% от насыщенного.

2) Получение обратной эмульсии водного раствора парамолибдата аммония ((NH4)6Mo7O24) в ТНС, в качестве которого могут быть использована тяжелая нефть, битуминозная нефть, мазут, гудрон, природный битум и другое углеводородное сырье, содержащее высококипящие углеводородные фракции. Водный раствор парамолибдата аммония смешивают с сырьем с использованием высокоскоростного диспергатора со скоростью 1500-24000 об/мин в течение 1-10 мин. При использовании высоковязкого сырья, смешивание можно проводить при температуре до 95°С. Соотношение водного раствора к нефтяному сырью может варьироваться в зависимости от необходимой концентрации молибдена в конечной суспензии (дисперсии) катализатора в сырье. Содержание прекурсора катализатора в эмульсии, в пересчете на молибден может варьироваться от 0,05 до 10 мас.%.

3) Термообработка обратной эмульсии с получением суспензии (дисперсии) прекурсора катализатора в сырье. Обратную эмульсию раствора прекурсора катализатора в сырье подвергают разложению с удалением эмульсионной воды и частичным разложением прекурсора катализатора. Данный процесс осуществляют при температуре 200-300°С в статическом реакторе с постоянным перемешиванием со скоростью 1000 об/мин в течение 0,1-1 ч. На данном этапе парамолибдат аммония разлагается с образованием промежуточных соединений, которые могут содержать Мо в степенях окисления от 4+ до 6+.

4) Проведение парового каталитического крекинга суспензии ТНС, содержащую частицы промежуточных соединений молибдена, которые в условиях процесса превращаются в целевой катализатор облагораживания ТНС состава MoS2/MoO2. Фаза дисульфида молибдена образуется в результате частичного сульфидирования оксидных соединений молибдена серосодержащими компонентами сырья. Каталитический паровой крекинг проводят при температуре 350-550°С, давлении 0,1-22,0 МПа в статическом реакторе с постоянным перемешиванием, либо в проточном реакторе типа сларри. В случае проведения процесса в статическом реакторе, скорость перемешивания составляет 100-2000 об/мин. Соотношение воды к сырью в процессе варьируется от 0,05 до 3:1 по массе.

2-й вариант включает в себя стадии 1 и 2 так же, как и в 1-м варианте. Полученную обратную эмульсию далее используют как сырьевую и ее разложение с формированием дисперсного катализатора «in situ» совмещают с облагораживанием тяжелого нефтяного сырья путем каталитического парового крекинга в проточном реакторе при тех же условиях, что и в п. 4) варианта 1.

Отличительными признаками предлагаемого катализатора и способа его приготовления являются:

1. Дисперсный катализатор состава MoS2/MoO2, представляющий собой наночастицы MoO2, модифицированные MoS2, формирующийся «in situ» в процессе облагораживания ТНС. Размер частиц катализатора составляет 4-330 нм, содержание MoS2 в составе 5-82 мас.%, координационные числа фаз MoS2 - 3,0-5,0, MoO2 - 4,0-6,0.

2. Способ приготовления дисперсного катализатора MoS2/MoO2, включающий в себя получение водного раствора парамолибдата аммония с концентрацией 95% от насыщенного, его смешивание с ТНС при скорости 1500-24000 об/мин в течение 1-10 мин, с получением обратной эмульсии, в которой содержание прекурсора катализатора, в пересчете на молибден составляет 0,05-10 мас.%, термообработку полученной эмульсии в статическом реакторе при 200-300°С с постоянным перемешиванием со скоростью 1000 об/мин в течение 0,1-1 ч, проведение процесса облагораживания суспензии ТНС с дисперсным катализатором в присутствии водяного пара в статическом или проточном реакторе типа сларри, при 350-550°С, давлении 0,1-22,0 МПа и массовом соотношении воды к сырью 0,05 - 3:1.

3. Способ приготовления дисперсного катализатора MoS2/MoO2, включающий в себя получение обратной эмульсии так же, как в п. 2, совмещение стадий термического разложения обратной эмульсии и облагораживания ТНС в присутствии воды в проточном реакторе при 350-550°С, давлении 0,1-22,0 МПа и массовом соотношении воды к сырью 0,05 - 3:1.

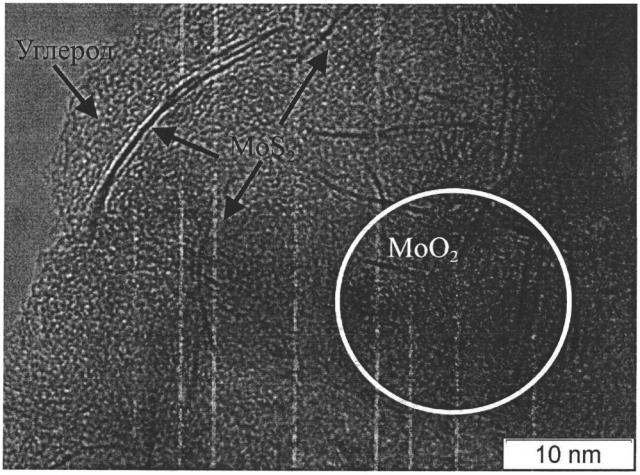

На чертеже приведен снимок высокого разрешения, полученный методом просвечивающей электронной микроскопии (увеличение в 3,28×106 раз) с типичным изображением образца дисперсного катализатора MoS2/MoO2 в коксовом остатке, поясняющий структуру дисперсных катализаторов, образующихся «in situ» в процессе облагораживания ТНС в присутствии водяного пара из парамолибдата аммония. Синтез катализатора проводили при следующих условиях. Эмульсию водного раствора прекурсора катализатора готовили из водного раствора парамолибдата аммония путем смешивания с сырьем (тяжелой татарской нефтью) при 24000 об/мин в течение 3 мин. Разложение эмульсии проводили в статическом реакторе при постоянном перемешивании со скоростью 1000 об/мин, при 210°С, в течение 1 ч. «In situ» формирование катализатора проводили в условиях обработки каталитической дисперсии в сырье при 425°С, давлении 14,5 МПа, в течение 1 ч, со скоростью перемешивания - 1000 об/мин, при содержании прекурсора дисперсного катализатора в обратной эмульсии в пересчете на молибден 2,0 мас.% и соотношении воды к сырью 0,3:1 по массе.

Из Фиг. видно, что в состав катализатора входят частицы дисульфида молибдена MoS2 в виде 50% однослойных, 40% двуслойных частиц и остальные в виде многослойных пакетов. В состав катализатора также входят частицы оксида молибдена MoO2 имеющие пластинчатую форму и размеры частиц от 10 до 100 нм.

Технический эффект заявляемого катализатора заключается в том, что он представляет из себя наночастицы MoO2 и модифицирующей его фазы MoS2, что дает возможность возникновения синергетического эффекта в присутствии обеих фаз в процессе облагораживания ТНС в присутствии воды и, по сути, делает его бифункциональным: фаза диоксида молибдена катализирует процессы окислительного крекинга, обессеривания и деоксигенации, а дисульфид молибдена участвует в процессах гидрирования и гидрокрекинга углеводородов, а так же в процессах гидрообессеривания, гидродеазотирования, гидродеоксигенации и гидродеметаллизации. Малый размер частиц катализатора, начиная от 4 нм, позволяет получить его высокую активность, а варьируемое соотношение фаз, которым можно управлять путем использования нефтяного сырья с различным содержанием серы, соотношения воды к сырью и варьированием других параметров процесса, дает возможность гибкой настройки каталитических свойств данного катализатора для получения продуктов облагораживания с необходимыми свойствами.

Технический эффект способа получения данного катализатора заключается в возможности получения дисперсий прекурсора катализатора в различном углеводородном сырье с его высоким содержанием - до 10,0 мас.% (в пересчете на молибден), которые могут быть использованы в качестве концентратов, добавляемых к основной части перерабатываемого сырья с целью достижения необходимой концентрации катализатора. Применение высокоскоростного перемешивания на стадии приготовления обратной эмульсии (1500-24000 об/мин), в совокупности с другими особенностями процесса позволяют получать высокодисперсные наноразмерные частицы бифункционального катализатора, обладающего синергизмом одновременного присутствия фаз диоксида и дисульфида молибдена, высокоактивных в процессе облагораживания ТНС в присутствии воды. Данный способ получения также менее зависим от содержания асфальтенов и смол в сырье, минимальное необходимое содержание которых может составлять по 1,0 мас.% соответственно. Кроме того, приготовление обратной эмульсии водного раствора парамолибдата аммония в ТНС может осуществляться при температурах не более 95°С, а в большинстве случаев достаточно комнатной температуры.

Для получения данных по размерам частиц катализатора в коксовых остатках использовали методы просвечивающей электронной микроскопии (ПЭМ) и малоуглового рентгеновского рассеяния (МУРР).

ПЭМ образцов кокса, содержащего катализатор после экспериментов, проводили с использованием просвечивающего электронного микроскопа JEM-2010 (JEOL, Япония) с ускоряющим напряжением 200 кВ и разрешением по линиям 0,14 нм. Частицы образцов наносили путем диспергирования его взвеси в этиловом спирте на медную подложку с использованием ультразвукового диспергатора.

Для получения данных МУРР использовали дифрактометр S3 MICRO («HECUS») с точечной коллимацией и медным излучением (CuKα, 50 Вт). Измерения рентгенограмм проводили в интервале векторов q от 0,01 до где q=4πsinθ/λ. Образцы исследовали в кварцевом капилляре с внутренним диаметром 1,5 мм. При исследовании жидких образцов из полученных малоугловых кривых вычитались фоновые малоугловые кривые от соответствующих образцов с учетом коэффициентов поглощения. В качестве образцов сравнения использовали деасфальтизованную нефть и подготовленные образцы без соединений никеля. Для определения радиуса инерции частиц (RG) определяли тангенс угла наклона кривой МУРР в координатах (ln(I(q); q2). Обработку экспериментальных данных осуществляли с помощью программного обеспечения ATSAS и SasView. Для селективного выделения малоуглового рассеяния от Mo-содержащих частиц в коксах была использована ранее разработанная методика полного контраста на основе фторуглеродных соединений. Для этого образец в капилляре заполняют специальной жидкостью с плотностью, приблизительно соответствующей плотности углеродной матрицы. Применение такого контраста позволяет селективно погасить рассеяние от углеродной матрицы и получить остаточный сигнал малоуглового рассеяния только от металлсодержащих частиц, поскольку они имеют существенно большую плотность и не могут быть законтрастированы используемой жидкостью.

Соотношение фаз диоксида и дисульфида молибдена и их координационные числа определяли с помощью XANES/EXAFS на К-крае поглощения Мо с последующим математическим моделированием. Энергия электронного пучка в накопительном кольце составляла 2,5 ГэВ при токе в диапазоне 50-120 мА. Для монохроматизации синхротронного излучения использовали кремниевый монокристалл с ориентацией (311) в виде моноблока с вырезом ("Бабочка"), установленный на гониометрической головке, обеспечивающий энергетическое разрешение ΔЕ/Е=10-4. Для измерения рентгеновского поглощения порошок исследуемых образцов помещали между тонкими каптоновыми пленками. Интенсивность рентгеновского пучка до и после прохождения через образец измеряли с помощью двух ионизационных камер, наполненных смесями азота и аргона, дающими 20% и 80% поглощения, соответственно. Токовые сигналы измеряли цифровыми пикоамперметрами Keithley 6487. Экспериментальные спектры обрабатывали с применением стандартных процедур выделения фона, нормирования на величину скачка K-края и выделения атомного поглощения с последующим Фурье-преобразованием полученных спектров EXAFS в интервале варьирования волнового вектора фотоэлектронов k от 2,0 до 14,0 А-1 с весовой функцией k3 используя программный пакет IFEFFIT. Пороговую энергию ионизации Е0 выбирали по величине максимума первой производной K-края и в дальнейшем варьировали для более точной подгонки. Для определения химического состава XANES спектры исследуемых образцов аппроксимировали линейной суперпозицией спектров реперных образцов.

Сущность изобретения иллюстрируется следующими примерами.

Примеры 1-9 иллюстрируют катализатор и 1-й вариант способа его получения.

Примеры 10-14 иллюстрируют катализатор и 2-й вариант способа его получения.

Пример 1.

150 г тяжелой татарской нефти (содержание дистиллируемых фракций - 52,0 мас.%, серы - 4,3 мас.%, асфальтенов - 6,4 мас.%, смол - 23,7 мас.%) смешивают с водным раствором тетрагидрата ПМА в концентрации 95% от насыщенного раствора, с использованием высокоскоростного диспергатора со скоростью 24000 об/мин в течение 3 мин при комнатной температуре, для получения однородной обратной эмульсии. Количество водного раствора ПМА берут таким образом, чтобы в полученной эмульсии концентрация прекурсора катализатора составляла 2,0 мас.% в пересчете на молибден. Полученную эмульсию подвергают термическому разложению в статическом реакторе при постоянном перемешивании со скоростью 1000 об/мин. Температура разложения составляет 210°С, время процесса - 1 ч, давление - атмосферное. После удаления воды, полученную дисперсию молибденсодержащего прекурсора катализатора после частичного разложения используют для проведения каталитического парового крекинга при 425°С. Данный процесс проводят в том же статическом реакторе под давлением при соотношении воды к сырью 0,3:1 по массе. Давление составляет 14,5 МПа, продолжительность - 1 ч, скорость перемешивания - 1000 об/мин. После окончания эксперимента по облагораживанию дисперсии прекурсора катализатора в тяжелой нефти в присутствии воды проводят отделение коксового остатка, содержащего готовый дисперсный катализатор и исследуют размер его частиц и фазовый состав методами ПЭМ, МУРР и XANES/EXAFS. Размер частиц дисперсного катализатора MoS2/MoO2 составил 10-100 нм, содержание фазы MoS2 - 10 мас.%, остальное - MoO2, координационное число (КЧ) фазы MoS2 - 5,0, MoO2 - 5,8.

Пример 2.

Отличается от примера 1 тем, что в качестве сырья используют гудрон Омского НПЗ (содержание серы - 1,8 мас.%, асфальтенов - 16 мас.%, смол - 21 мас.%. Температура приготовления обратной эмульсии - 95°С. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 13-96 нм, содержание фазы MoS2 - 6 мас.%, КЧ фазы MoS2 - 4,6, MoO2 - 6,0.

Пример 3.

Отличается от примера 1 тем, что процесс каталитического парового крекинга проводят при 350°С и давлении 11,0 МПа. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 4-23 нм, содержание фазы MoS2 - 5 мас.%, КЧ фазы MoS2 - 3,0, MoO2 - 6,0.

Пример 4.

Отличается от примера 2 тем, что процесс проводят при 550°С, содержание дисперсного катализатора в обратной эмульсии 10,0 мас.%, в пересчете на молибден. Соотношение воды к сырью - 0,1:1 по массе. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 50-97 нм, содержание фазы MoS2 - 42 мас.%, КЧ фазы MoS2 - 4,4, MoO2 - 4,1

Пример 5.

Отличается от примера 4 тем, что содержание прекурсора дисперсного катализатора в обратной эмульсии, в пересчете на молибден, составляет 0,05 мас.%. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 15-73 нм, содержание фазы MoS2 - 78 мас.%, КЧ фазы MoS2 - 4,9, MoO2 - 4,0.

Пример 6.

Отличается от примера 5 тем, что скорость диспергирования на стадии приготовления обратной эмульсии составляет 500 об/мин. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 89-330 нм, содержание фазы MoS2 - 66 мас.%, КЧ фазы MoS2 - 4,8, MoO2 - 4,2.

Пример 7.

Отличается от примера 1 тем, что каталитический паровой крекинг дисперсии прекурсора катализатора в тяжелой нефти проводят при 450°С в течение 0,25 ч при давлении 18,2 МПа. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 24-110 нм, содержание фазы MoS2 - 26 мас.%, КЧ фазы MoS2 - 4,9, MoO2 - 4,0.

Пример 8.

Отличается от примера 7 тем, что каталитический паровой крекинг дисперсии прекурсора катализатора в тяжелой нефти проводят при 450°С в течение 1 ч при давлении 22,0 МПа. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 30-114 нм, содержание фазы MoS2 - 28 мас.%, КЧ фазы MoS2 - 4,4, MoO2 - 4,1.

Пример 9.

Отличается от примера 1 тем, что облагораживание дисперсии прекурсора катализатора в присутствии воды проводят в проточном реакторе типа сларри при атмосферном давлении и соотношении воды к сырью 2:1 по массе. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 6-59 нм, содержание фазы MoS2 - 5 мас.%, КЧ фазы MoS2 - 3,5, MoO2 - 4,2.

Пример 10.

Отличается от примера 1 тем, что разложение полученной обратной эмульсии совмещают со стадией облагораживания дисперсии прекурсора катализатора в тяжелой нефти в проточном реакторе при суммарном соотношении воды к сырью 3:1 по массе. Дополнительную воду, помимо эмульсионной, в реактор подают посредством парогенератора. Температура процесса 350°С, скорость подачи эмульсии 100 г/ч, давление - 6,0 МПа. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 5-30 нм, содержание фазы MoS2 - 5 мас.%, КЧ фазы MoS2 - 3,0, MoO2 - 4,4.

Пример 11.

Отличается от примера 10 тем, что температура процесса 550°С, соотношение воды к сырью 1:1. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 70-301 нм, содержание фазы MoS2 - 6 мас.%, КЧ фазы MoS2 - 3,9, MoO2 - 5,5.

Пример 12.

Отличается от примера 11 тем, что соотношение воды к сырью 0,05:1. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 120-323 нм, содержание фазы MoS2 - 82 мас.%, КЧ фазы MoS2 - 4,9, MoO2 - 4,2.

Пример 13.

Отличается от примера 12 тем, что давление в процессе атмосферное. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 110-318 нм, содержание фазы MoS2 - 77 мас.%, КЧ фазы MoS2 - 4,8, MoO2 - 4,3.

Пример 14.

Отличается от примера 10 тем, что получение обратной эмульсии осуществляют при скорости диспергатора 10000 об/мин. Размер частиц полученного дисперсного катализатора MoS2/MoO2 составил 38-250 нм, содержание фазы MoS2 - 7 мас.%, КЧ фазы MoS2 - 4,1, MoO2 - 5,5.

Как видно из приведенных примеров, предлагаемый способ позволяет получать катализатор MoS2/MoO2, представляющий из себя наночастицы, обладающие широким диапазонов размеров и содержания MoS2, которые зависят от условий приготовления.

Данный катализатор может найти применение в области облагораживания тяжелого нефтяного сырья в присутствии воды.

1. Катализатор облагораживания тяжелого нефтяного сырья, представляющий из себя наночастицы на основе Mo-содержащих фаз, формирующийся «in situ» при облагораживании тяжелого нефтяного сырья в присутствии воды, отличающийся тем, что имеет состав MoS2/MoO2, с содержанием фазы MoS2 5-82 мас.%, остальное - MoO2.

2. Катализатор по п. 1, отличающийся тем, что размер его частиц составляет 4-330 нм.

3. Катализатор по п. 1, отличающийся тем, что координационное число фазы MoS2 составляет 3,0-5,0.

4. Катализатор по п. 1, отличающийся тем, что координационное число фазы MoO2 составляет 4,0-6,0.

5. Способ приготовления дисперсного катализатора облагораживания тяжелого нефтяного сырья в присутствии воды, формирующегося «in situ» в условиях процесса облагораживания, включающий в себя стадии: получения водного раствора прекурсора катализатора - парамолибдата аммония; получения обратной эмульсии водного раствора прекурсора с тяжелым нефтяным сырьем путем диспергирования; термического разложения полученной эмульсии с разложением прекурсора до промежуточных молибденсодержащих форм и формирования активного компонента в условиях проводимого облагораживания тяжелого нефтяного сырья в присутствии воды при температуре выше 350°С, в результате чего формируется дисперсный катализатор, представляющий из себя наночастицы, имеющие состав MoS2/MoO2, с содержанием фазы MoS2 5-82 мас.%, остальное - MoO2; размер частиц составляет 4-330 нм, координационное число фаз MoS2 и MoO2 составляет 3,0-5,0 и 4,0-6,0 соответственно.

6. Способ по п. 5, отличающийся тем, что на стадии получения обратной эмульсии скорость диспергирования составляет 1500-24000 об/мин.

7. Способ по п. 5, отличающийся тем, что содержание прекурсора катализатора в обратной эмульсии составляет 0,05-10,0 мас.% в пересчете на молибден.

8. Способ по п. 5, отличающийся тем, что температура стадии формирования конечной формы катализатора состава MoS2/MoO2, совмещенной со стадией облагораживания тяжелого нефтяного сырья, составляет 350-550°С.

9. Способ по п. 5, отличающийся тем, что давление в процессе формирования конечной формы катализатора состава MoS2/MoO2, совмещенной со стадией облагораживания тяжелого нефтяного сырья, составляет 0,1-22,0 МПа.

10. Способ по п. 5, отличающийся тем, что массовое соотношение воды к сырью в процессе формирования конечной формы катализатора состава MoS2/MoO2, совмещенной со стадией облагораживания тяжелого нефтяного сырья, составляет 0,05-3,0:1 по массе.

11. Способ приготовления дисперсного катализатора облагораживания тяжелого нефтяного сырья в присутствии воды, формирующегося «in situ» в условиях процесса облагораживания, включающий в себя стадии: получения водного раствора прекурсора катализатора - парамолибдата аммония; получения обратной эмульсии водного раствора прекурсора с тяжелым нефтяным сырьем путем диспергирования; формирования активного компонента из эмульсии в условиях проводимого облагораживания тяжелого нефтяного сырья в присутствии воды при температуре выше 350°С в проточном реакторе типа сларри, в результате чего формируется дисперсный катализатор, представляющий из себя наночастицы, имеющие состав MoS2/MoO2, с содержанием фазы MoS2 5-82 мас.%, остальное - MoO2; размер частиц составляет 4-330 нм, координационное число фаз MoS2 и MoO2 составляет 3,0-5,0 и 4,0-6,0 соответственно.

12. Способ по п. 11, отличающийся тем, что соотношение воды к сырью в процессе формирования конечной формы катализатора состава MoS2/MoO2, совмещенной со стадией облагораживания тяжелого нефтяного сырья, составляет 0,05-3,0:1 по массе.

13. Способ по п. 11, отличающийся тем, что температура в процессе формирования конечной формы катализатора состава MoS2/MoO2, совмещенной со стадией облагораживания тяжелого нефтяного сырья, составляет 350-550°С.

14. Способ по п. 11 отличающийся тем, что давление в процессе формирования конечной формы катализатора состава MoS2/MoO2, совмещенной со стадией облагораживания тяжелого нефтяного сырья, составляет 0,1-6,0 МПа.