Проявляющий электростатическое скрытое изображение белый проявитель, способ формирования изображения, устройство формирования изображения и технологический картридж

Иллюстрации

Показать всеНастоящее изобретение относится к способу электрофотографии, проявляющему электростатическое скрытое изображение белому проявителю, используемому в способе электростатической записи, способу формирования изображения, устройству формирования изображения и технологическому картриджу. Заявленная группа изобретений включает проявляющий электростатическое скрытое изображение белый проявитель, способ формирования изображения, устройство формирования изображений и технологический картридж. Причем проявляющий электростатическое скрытое изображение белый проявитель содержит: белый тонер, который содержит связующую смолу, белый пигмент и разделительный агент и магнитный носитель, который содержит наполнитель и слой покрытия, покрывающий наполнитель и сделанный из смолы для покрытий и проводящих частиц, при этом Ra магнитного носителя находится в диапазоне от 0,50 до 1,00 мкм, а объемная плотность магнитного носителя находится в диапазоне от 2,08 до 2,24 г/см3. Технический результат заключается в обеспечении проявляющего электростатическое скрытое изображение белого проявителя, который обеспечивает высокую плотность изображения и не создает ненормальное изображение, такое как белая полоса из-за агрегатов, а также не вызывает адгезию носителя, а также обеспечивает устранение ухудшения сыпучести тонера, вызванной увеличением концентрации пигмента в целях улучшения кроющей способности. 4 н. и 2 з.п. ф-лы, 3 табл., 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу электрофотографии, проявляющему электростатическое скрытое изображение белому проявителю, используемому в способе электростатической записи, способу формирования изображения, устройству формирования изображения и технологическому картриджу.

УРОВЕНЬ ТЕХНИКИ

[0002] При формировании изображений с помощью электрофотографии формируется электростатическое скрытое изображение на носителе электростатического скрытого изображения, таком как фотопроводящий материал, заряженный тонер прикрепляется к скрытому электростатическому изображению для формирования проявленного тонером изображения, и проявленное тонером изображение переносится и закрепляется на материале для записи как выходное изображение. В последние годы наблюдается ускорение перехода от монохромных изображений к полноцветным изображениям в технологиях электрофотографических копировальных устройств или принтеров, и рынок полноцветных устройств имеет тенденцию к расширению.

[0003] При формировании полноцветных изображений все цвета воспроизводятся путем наложения тонеров трех цветов, а именно желтого, пурпурного и синего тонеров, или тонеров четырех цветов, дополнительно включающих в себя черный тонер. Следовательно, чтобы получить четкое полноцветное изображение с превосходной воспроизводимостью цветов, необходимо выровнять поверхность закрепленного проявленного тонером изображения и уменьшить рассеяние света. Поэтому многие традиционные полноцветные копировальные устройства и им подобные имеют уровень блеска изображения от 10% до 50%, что является уровнем блеска от среднего до высокого.

[0004] В последнее время были запросы на печатные изделия, сделанные на цветных или черных листах бумаги, которые являются цветными базовыми материалами, или на прозрачных пленках, которые являются прозрачными базовыми материалами. Однако формирование подходящих цветов не может быть получено с использованием традиционных тонеров четырех цветов. Поэтому предлагается вновь использовать белый тонер в качестве тонера пятого цвета и формировать изображение с белым фоном (см. PTL 1).

Белый тонер используется в качестве белой основы на листах бумаги, которые являются черными или цветными базовыми материалами, или как белая основа на пленках, которые являются прозрачными базовыми материалами. В этом случае белый тонер обязан иметь кроющую способность. Кроющая способность является способностью лишать возможности видеть через белую основу, на которой зафиксирован белый тонер. Чтобы белый цвет проявлялся как сплошной белый цвет с помощью только зафиксированного белого тонера, необходимо, чтобы зафиксированный белый тонер рассеивал и отражал все падающие лучи света. Если он позволяет пройти всего лишь небольшой доле падающего света, то его кроющая способность понижается, приводя к ощущению размытости. К настоящему времени были сделаны различные предложения для улучшения кроющей способности (см. например, PTL 2 и PTL 3).

[0005] Однако существует проблема, уникальная для белого тонера, то есть ухудшение сыпучести тонера, вызванное увеличением концентрации пигмента в целях улучшения кроющей способности. Когда тонер имеет плохую сыпучесть, образуются агрегаты из нескольких частиц тонера в баллоне с тонером или в проявляющем устройстве. Эти агрегаты застревают в элементе, называемом дозирующим ракелем, выполненным с возможностью регулирования проявителя на носителе проявителя в проявляющем устройстве, оставляя эту область с тем, что проявитель не может быть оттуда поднят, таким образом создавая ненормальное изображение, содержащее белую полосу, которая является пустотой в изображении, идущей в продольном направлении изображения.

Решение этой проблемы посредством тонера является очевидным, но меры с помощью любых других средств, помимо тонера, также необходимы, потому что фундаментальной причиной является высокая концентрация пигмента в белом тонере.

Список цитирования

Патентная литература

[0006] PTL 1: Выложенная заявка на патент Японии (JP-A) № 2006-220694

PTL 2: JP-A № 01-105962

PTL 3: JP-A № 2000-056514

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0007] Задачей настоящего изобретения является обеспечение проявляющего электростатическое скрытое изображение белого проявителя, который обеспечивает высокую плотность изображения и не создает ненормальное изображение, такое как белая полоса из-за агрегатов, а также не вызывает адгезию носителя.

Решение проблемы

[0008] В результате серьезных исследований авторы настоящего изобретения обнаружили, что проблема, описанная выше, может быть решена с помощью проявляющего электростатическое скрытое изображение белого проявителя, описанного ниже и обеспечиваемого в настоящем изобретении.

То есть настоящее изобретение заключается в следующем.

Проявляющий электростатическое скрытое изображение белый проявитель, включающий в себя:

белый тонер, включающий в себя по меньшей мере связующую смолу, белый пигмент и разделительный агент; и

магнитный носитель, включающий в себя по меньшей мере наполнитель и слой покрытия, покрывающий наполнитель и сделанный из смолы для покрытия и проводящих частиц,

при этом Ra магнитного носителя находится в диапазоне от 0,50 мкм до 1,00 мкм, а объемная плотность магнитного носителя находится в диапазоне от 2,08 г/см3 до 2,24 г/см3.

Полезные эффекты изобретения

[0009] Как будет понятно из подробного и конкретного описания, данного ниже, настоящее изобретение может обеспечить проявляющий электростатическое скрытое изображение белый проявитель, который обеспечивает высокую плотность изображения и не создает ненормальное изображение, такое как белая полоса, из-за агрегатов, а также не вызывает адгезию носителя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

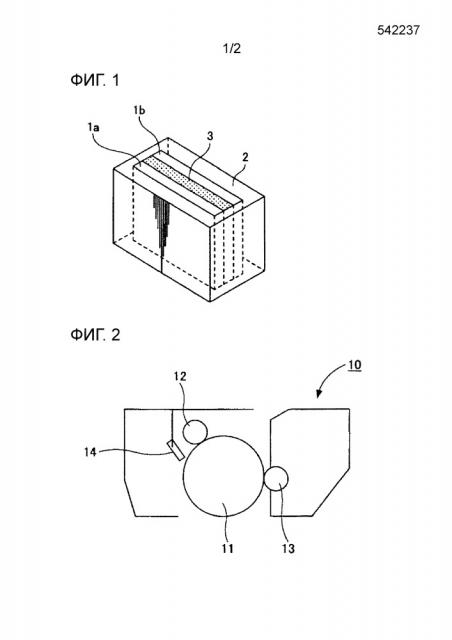

[0010] [Фиг. 1] Фиг. 1 является схемой, изображающей ячейку для измерения объемного удельного сопротивления в настоящем изобретении.

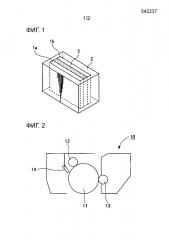

[Фиг. 2] Фиг. 2 является схемой, изображающей пример технологического картриджа настоящего изобретения.

[Фиг. 3] Фиг. 3 является схемой, изображающей местоположения на магнитном носителе, в которых измеряется толщина слоя покрытия магнитного носителя.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0011] Далее будет подробно описан белый проявитель настоящего изобретения. Белый проявитель настоящего изобретения является белым проявителем, в котором Ra носителя находится в диапазоне от 0,50 мкм до 1,00 мкм, а объемная плотность (AD) носителя находится в диапазоне от 2,08 г/см3 до 2,24 г/см3.

В соответствии с настоящим изобретением белый проявитель, который не создает ненормальные изображения из-за агрегатов тонера, может быть обеспечен путем оптимизации Ra и объемной плотности носителя относительно белого тонера, который богат пигментом. Достаточная шероховатость поверхности носителя и достаточная объемная плотность носителя считаются эффективными для разрыхления агрегатов тонера.

[0012] Кроме того, в белом проявителе настоящего изобретения является предпочтительным, чтобы значение D/h находилось в диапазоне 0,50≦D/h≦1,10, где значение D/h является отношением среднеобъемного диаметра D (мкм) проводящих частиц в слое покрытия магнитного носителя к средней толщине h (мкм) проводящего слоя. Оказалось, что когда значение D/h находится в описанном выше диапазоне, имеется больший эффект разрыхления агрегатов тонера, и слой покрытия носителя имеет более высокую износостойкость. Точная причина не была выяснена, но предполагается, что износ слоя покрытия носителя может быть уменьшен с помощью микронеровностей на поверхности носителя, которые являются соответствующими по отношению к белому тонеру, имеющему высокое содержание белого пигмента и высокую твердость.

Как было описано выше, белый проявитель настоящего изобретения будет очень хорошим белым проявителем, которое может обеспечить изображения более высокого качества, при условии, что D/h и содержание белого пигмента, а также Ra и объемная плотность носителя находятся в предпочтительных диапазонах.

[0013] В настоящем изобретении среднеарифметическая шероховатость Ra поверхности носителя равна от 0,50 мкм до 1,00 мкм, и предпочтительно равна от 0,60 мкм до 0,90 мкм. Когда Ra меньше 0,50 мкм, агрегаты тонера не могут быть разрыхлены в достаточной мере, и они будут создавать белые полосы. Когда Ra больше 1,00 мкм, носитель будет счищаться как пленка из-за шероховатости его поверхности, приводя к частой адгезии носителя, что не является целью настоящего изобретения.

Среднеарифметическая шероховатость Ra поверхности носителя может быть измерена с помощью оптического микроскопа (например, OPTELICS C130 производства LASERTEC Co., Ltd.), например, в соответствии с JIS-B0601. В частности, изображение с разрешением 0,20 мкм захватывается при увеличении объектива ×50, область наблюдения задается как область 10 мкм × 10 мкм, которая простирается от вершинной части частицы носителя, и измеряется среднее значений шероховатости Ra поверхности ста частиц носителя.

Шероховатость Ra поверхности носителя может быть приведена в пределы планируемого диапазона настоящего изобретения путем регулировки типа и толщины пленки смолы для покрытия, проводящих частиц и т.д.

[0014] Необходимо, чтобы объемная плотность носителя была от 2,08 г/см3 до 2,24 г/см3, более предпочтительно от 2,12 г/см3 до 2,20 г/см3. Когда объемная плотность меньше 2,08 г/см3, масса носителя на частицу является недостаточной, приводя к проблеме адгезии носителя. Когда объемная плотность больше 2,24 г/см3, между частицами носителя имеется более высокая опасность столкновения, и носитель будет счищен, приводя к проблеме адгезии носителя.

Объемная плотность может быть измерена в соответствии со способом, описанным, например, в JIS-Z2504.

Объемная плотность носителя может быть приведена в пределы планируемого диапазона настоящего изобретения путем регулировки типа и толщины пленки смолы для покрытия, проводящих частиц и т.д.

[0015] Отношение D/h среднеобъемного диаметра D (мкм) проводящих частиц, содержащихся в слое покрытия носителя, к средней толщине h (мкм) слоя покрытия предпочтительно находится в диапазоне 0,50≦D/h≦1,10, и более предпочтительно в диапазоне от 0,70≦D/h≦0,90, Когда D/h меньше 0,50, проводящие частицы могут быть погребены в связующей смоле. Когда проводящие частицы погребены в связующей смоле, имеются менее выступающие микронеровности на поверхности носителя, делая невозможных разрыхление агрегатов тонера, что приводит к белой полосе. С другой стороны, когда D/h больше 1,1, имеются большие микронеровности на поверхности, что может привести к износу слоя покрытия носителя, что может вызвать адгезию твердого носителя из-за падения сопротивления с течением времени.

[0016] Среднеобъемный диаметр D проводящих частиц предпочтительно равен от 0,20 мкм до 0,50 мкм, и более предпочтительно от 0,30 мкм до 0,40 мкм. Когда D меньше 0,20 мкм, проводящие частицы могут быть погребены в связующей смоле. Когда проводящие частицы погребены в связующей смоле, имеется меньше частиц, выступающих на поверхности носителя, что делает невозможным разрушение разрыхленных агрегатов белого тонера. В результате будет создано изображение с белыми полосами. Рыхлыми агрегатами называется рыхлое состояние агрегации, которое будет разрушено при сжатии пальцами. С другой стороны, когда D больше 0,50 мкм, проводящие частицы формируют большие микронеровности на поверхности, которые могут изнашивать слой покрытия носителя. Когда слой покрытия носителя изнашивается, может создаваться адгезия твердого носителя из-за падения сопротивления с течением времени. Когда D слишком большое, сами проводящие частицы могут сцепляться друг с другом и отделяться от слоя покрытия, что может сделать пленку хрупкой. Среднеобъемный диаметр (D) проводящих частиц может быть измерен, например, с помощью NANOTRACK UPA-EX150 (производства Nikkiso Co., Ltd.).

[0017] Средняя толщина h слоя покрытия носителя предпочтительно равна от 0,05 мкм до 4,00 мкм, и более предпочтительно от 0,08 мкм до 3,00 мкм. Когда средняя толщина h меньше 0,05 мкм, слой покрытия может быть легко поврежден и счищен. Когда средняя толщина h больше 4,00 мкм, слой покрытия, который сделан не из магнитного материала, может прилипать к изображению, приводя к адгезии носителя.

Средняя толщина h слоя покрытия носителя может быть получена, например, путем наблюдения сечение носителя с помощью просвечивающего электронного микроскопа (TEM), измерения значения толщины полимерных составляющих слоя покрытия, покрывающего поверхность носителя, и вычисления среднего значения измеренных значений толщины. В частности, измеряются значения толщины полимерных составляющих, в которых проводящие частицы отсутствуют, как изображено на фиг. 3. Значения толщины полимерных составляющих, которые находятся над проводящими частицами, не измеряются. Среднее значений толщины, измеренных в произвольных пятидесяти местоположениях на сечении носителя, может быть вычислено как толщина h (мкм).

[0018] Среднеобъемный диаметр частиц носителя предпочтительно равен от 32 мкм до 40 мкм. Когда среднеобъемный диаметр частиц носителя меньше 32 мкм, может произойти адгезия носителя. Когда он больше 40 мкм, воспроизводимость изображения может быть плохой в миниатюрных частях, и точное изображение не может быть сформировано.

Среднеобъемный диаметр частицы может быть измерен, например, с помощью измерителя распределения гранулярности модели Мicrotrac HRA9320-X100 (производства Nikkiso Co., Ltd.).

[0019] Объемное удельное сопротивление носителя настоящего изобретения предпочтительно равно от 8 (LogΩ • см) до 14 (LogΩ • см). Когда объемное удельное сопротивление меньше 8 (LogΩ • см), может произойти адгезия носителя в части без изображения. Когда оно больше 14 (LogΩ • см), может иметь место неприемлемый уровень краевого эффекта. Объемное удельное сопротивление может быть измерено с помощью ячейки, изображенной на фиг. 1. В частности, носитель (3) укладывается в ячейку, сформированную из сделанного из фтористой смолы контейнера (2), в котором электрод (1a) и электрод (1b), оба имеющие площадь поверхности, равную 2,5 см × 4 см, удерживаются на расстоянии 0,2 см. По ячейке постукивают десять раз с высоты сбрасывания 1 см со скоростью постукивания 30 ударов/мин. Затем подается напряжение постоянного тока, равное 1000 В, через электрод (1a) и электрод (1b), и спустя тридцать секунд значение сопротивления r [Ω] носителя измеряется с помощью измерителя высокого сопротивления 4329A (производства Yokogawa Hewlett Packard, Ltd.). Объемное удельное сопротивление R [Ω • см] может быть получено в соответствии с формулой 2 ниже.

r×(2,5×4)/0,2 --- Формула 2

[0020] В качестве смолы для покрытия носителя могут использоваться кремнийорганическая смола, акриловая смола или они обе в комбинации. Акриловая смола является превосходной по износостойкости со своей сильной адгезионной способностью и низкой хрупкостью, но с другой стороны она имеет высокую поверхностную энергию и, следовательно, при использовании вместе с тонером, который с большой вероятностью будет расходовать акриловую смолу, может вызывать сложности, такие как уменьшение величины накопления зарядов статического электричества при накоплении на нем израсходованного компонента тонера. Эта проблема может быть преодолена путем комбинированного использования кремнийорганической смолы, которая едва расходуется компонентом тонера из-за ее низкой поверхностной энергии и которая эффективная для того, чтобы сделать более трудным прогрессирование накопления израсходованного компонента, которое является причиной счистки. Однако кремнийорганическая смола также имеет свою слабость: плохую износостойкость из-за ее слабой адгезионной способности и высокой хрупкости. Следовательно, важно хорошо сбалансировать свойства этих двух видов смол, что позволяет получить пленку покрытия, которая едва расходуется и в то же время имеет износостойкость.

[0021] Термин "кремнийорганическая смола", используемый в настоящем описании, охватывает все общеизвестные кремнийорганические смолы, в том числе, но не ограничиваясь только этим, немодифицированный кремнийорганический материал, сделанный только из органосилоксановой связи, и кремнийорганические смолы, модифицированные алкидом, сложных полиэфиром, эпоксидом, акриловым полимером, уретаном и т.д. Примеры коммерчески доступных продуктов немодифицированных кремнийорганических смол включают в себя KR271, KR255 и KR152 производства Shin-Etsu Chemical Co., Ltd., и SR2400, SR2406 и SR2410 производства Dow Corning Toray Silicone Co., Ltd. В этом случае кремнийорганическая смола может использоваться одна, но также может использоваться вместе с другим компонентом, который является реакционноспособным с возможностью сшивания, корректирующим накопления зарядов статического электричества компонентом и т.д. Примеры коммерчески доступных продуктов модифицированных кремнийорганических смол включают в себя KR206 (модифицированный алкидом), KR5208 (модифицированный акриловым полимером), ES1001N (модифицированный эпоксидом) и KR305 (модифицированный уретаном) производства Shin-Etsu Chemical Co., Ltd. и SR2115 (модифицированный эпоксидом) и SR2110 (модифицированный алкидом) производства Dow Corning Toray Silicone Co., Ltd.

[0022] Акриловый сополимер, сформированный из составляющей A, составляющей B и составляющей C, как представлено ниже, может использоваться в качестве смолы для покрытия. Слой покрытия, сделанный из такого акрилового сополимера, является очень прочным и трудно поддается царапанию, обеспечивает высокую долговечность, и даже когда он сформирован тонким, он редко обнажает наполнитель при использовании.

[Химическое вещество 1]

Общая формула (1)

Составляющая A (полученная из компонента Мономера A)

[Химическое вещество 2]

Общая формула (2)

Составляющая B (полученная из компонента Мономера B)

[Химическое вещество 3]

Общая формула (3)

Составляющая С (полученная из компонента Мономера С)

Следует отметить, что R1, R2 и R3 в общей формуле (1), общей формуле (2) и общей формуле (3) представляют собой общие углеводородные группы.

[0023] Примеры катализатора для полимеризации путем реакции конденсации между смолами во время покрытия смолой включают в себя катализаторы на основе титана, катализаторы на основе олова, катализаторы на основе циркония и катализаторы на основе алюминия. Среди этих катализаторов катализаторы на основе титана, которые показывают превосходный результат, являются предпочтительными в настоящем изобретении, и среди катализаторов на основе титана самым предпочтительным в качестве катализатора является бис(этилацетоацетат)диизопропоксид титана. Это, как считается, происходит потому, что бис(этилацетоацетат)диизопропоксид титана является очень эффективным в стимулировании реакции конденсации силанольных групп и не легко деактивируется как катализатор.

[0024] Термин "акриловая смола", используемый в настоящем описании, охватывает все смолы, которые имеют акриловый компонент, и особым образом не ограничен. Акриловая смола может использоваться отдельно, но также может использоваться вместе по меньшей мере с одним другим компонентом, который является реакционноспособным с возможностью сшивания. Примеры по меньшей мере одного другого компонента, который является реакционноспособным с возможностью сшивания, упомянутого в настоящем описании, включают в себя, но не ограничиваются только этим, аминовую смолу и кислотный катализатор. Примеры аминовой смолы, упомянутой здесь, включают в себя, но не ограничиваются только этим, гуанаминовую и меламиновую смолу. Применимые примеры кислотного катализатора, упомянутого здесь, включают в себя все, что имеет каталитическое действие. Конкретные примеры кислотного катализатора включают в себя, но не ограничиваются только этим, кислотные катализаторы, которые имеют реакционноспособную группу, например, полностью алкилированного типа, группу метилольного типа, группу иминового типа и группу метилол/иминового типа.

[0025] Более предпочтительно, если слой покрытия включает в себя сшитый продукт из акриловой смолы с аминовой смолой. Это позволяет подавить вплавление слоя покрытия в сам слой покрытия, при этом сохраняя достаточную эластичность.

[0026] Аминовая смола особым образом не ограничена, но предпочтительно является меламиновой смолой и бензогуанаминовой смолой, потому что они могут улучшить способность к зарядке носителя. Когда необходимо соответствующим образом управлять способностью к зарядке носителя, меламиновая смола, бензогуанаминовая смола или они обе могут использоваться в комбинации с другой аминовой смолой.

[0027] Акриловая смола, которая имеет возможность сшивания с аминовой смолой, предпочтительно является той, у которой имеется гидроксильная группа, карбоксильная группа или они обе, и более предпочтительно той, у которой имеется гидроксильная группа. Это может дополнительно улучшить близкую адгезивность слоя покрытия с частицами наполнителя и проводящими частицами, а также может улучшить стабильность процесса диспергирования проводящих частиц. Гидроксильное число акриловой смолы предпочтительно равно 10 мгKOH/г или больше, и более предпочтительно 20 мгKOH/г или больше.

[0028] Примеры проводящих частиц включают в себя металлические частицы, оксид титана, оксид олова, оксид цинка, оксид алюминия, оксид индия и олова (ITO), легированное фосфором олово, легированное вольфрамом олово и сажу или частицы оксида алюминия и частицы оксида титана, которые получены путем обработки поверхности приведенных выше с помощью легированного сурьмой оксида индия с обработанной поверхностью. Один из них может использоваться отдельно, либо два или более из них могут использоваться в комбинации.

[0029] Причиной, по которой проводящие частицы диспергируются в слое покрытия носителя, является эффект защиты слоя покрытия от внешней силы, прилагаемой к поверхности носителя. Если частицы легко повреждаются или изнашиваются с помощью внешней силы, то их эффект защиты слоя покрытия получается только в течение начального периода, и этот эффект не может быть сохранен в течение длительного срока, что неблагоприятным образом делает невозможным получение устойчивого качества. Примеры проводящих частиц, данных выше, обладают прочностью и, следовательно, обладают сопротивлением внешней силе и могут сохранять эффект защиты слоя покрытия в течение длительного срока без повреждения или износа.

[0030] Местоположением в слое покрытия, в котором предпочтительно присутствие проводящих частиц, является акриловая смола. Причиной этого является сильная адгезивность акриловой смолы, которая позволяет акриловой смоле сохранять проводящие частицы в течение длительного срока. Однако не является обязательным, чтобы проводящие частицы присутствовали в акриловой смоле.

Содержание проводящих частиц предпочтительно равно от 0,1 части по массе до 1000 частей по массе, и более предпочтительно от 70 частей по массе до 700 частей по массе на 100 частей по массе смолы для покрытия.

[0031] В настоящем изобретении является предпочтительным, чтобы состав слоя покрытия, используемый для формирования слоя покрытия, включал в себя силановый связывающий агент.

Это позволяет проводящим частицам стабильно диспергироваться.

Примеры силанового связывающего агента включают в себя, но не ограничиваются только этим, γ-(2-аминоэтил)аминопропилтриметоксисилан, γ-(2-аминоэтил)аминопропилметилдиметоксисилан, γ-метакрилоксипропилтриметоксисилан, N-β-(N-винилбензиламиноетил)-γ-аминопропилтриметоксисилана гидрохлорид, γ-глицидоксипропилтриметоксисилан, γ-меркаптопропилтриметоксисилан, метилтриметоксисилан, метилтритоксисилан, винилтриацетоксисилан, γ-хлорпропилтриметоксисилан, гексаметилдисилазан, γ-анилинопропилтриметоксисилан, винилтриметоксисилан, октадецилдиметил[3-(триметоксисилил)пропил]аммоний хлорид, γ-хлорпропилметилдиметоксисилан, метилтрихлорсилан, диметилдихлорсилан, триметилхлорсилан, аллилтриэтоксисилан, 3-аминопропилметилдиэтоксисилан, 3-аминопропилтриметоксисилан, диметилдиэтоксисилан, 1,3-дивинилтетраметилдисилазан и метакрилоксиэтилдиметил(3-триметоксисилилпропил)аммоний хлорид. Два или более из них могут использоваться в комбинации.

[0032] Примеры коммерчески доступных продуктов силанового связывающего агента включают в себя AY43-059, SR6020, SZ6023, SH6020, SH6026, SZ6032, SZ6050, AY43-310M, SZ6030, SH6040, AY43-026, AY43-031, sh6062, Z-6911, sz6300, sz6075, sz6079, sz6083, sz6070, sz6072, Z-6721, AY43-004, Z-6187, AY43-021, AY43-043, AY43-040, AY43-047, Z-6265, AY43-204M, AY43-048, Z-6403, AY43-206M, AY43-206E, Z6341, AY43-210MC, AY43-083, AY43-101, AY43-013, AY43-158E, Z-6920 и Z-6940 (все производства Toray Silicone Co., Ltd.).

[0033] Добавочное количество силанового связывающего агента предпочтительно равно от 0,1% по массе до 10% по массе относительно кремнийорганической смолы. Когда добавочное количество силанового связывающего агента меньше 0,1% по массе, адгезивность кремнийорганической смолы с частицами наполнителя и проводящими частицами является плохой, и слой покрытия может отпасть в течение длительного срока использования. Когда оно больше, чем 10% по массе, может появиться пленка тонера в течение длительного срока использования.

[0034] В настоящем изобретении частицы наполнителя особым образом не ограничиваются каким-либо материалом, пока он является магнитным материалом. Его примеры включают в себя: ферромагнитные металлы, такие как железо и кобальт; оксид железа, такой как магнетит, гематит и феррит; различные сплавы и соединения; и частицы смолы, полученные путем диспергирования этих магнитных материалов в смоле. Среди них феррит на основе Mn, феррит на основе Mn-Mg и феррит Mn-Mg-Sr являются предпочтительными с учетом экологических проблем.

Среднеобъемный диаметр частиц наполнителя предпочтительно равен от 32 мкм до 40 мкм, и более предпочтительно от 33 мкм до 40 мкм.

[0035] Далее последовательно будут описаны материалы тонера, используемые в белом тонере настоящего изобретения.

<Белый пигмент>

Белый пигмент, используемый в настоящем изобретении, предпочтительно является пигментом диоксида титана, который подвергся поверхностной обработке с помощью полиола, и более предпочтительно пигментом диоксида титана, который покрыт по меньшей мере алюминием и любым или обоими из: триметилолпропаном и триметилолэтаном.

Примеры коммерчески доступных продуктов пигментов диоксида титана включают в себя TIPAQUE PF-739, CR-50-2 и TIPAQUE CR-60-2 (все производства Ishihara Sangyo Kaisha, Ltd.). Среди них TIPAQUE PF-739 является предпочтительным для использования в тонере, потому что у него подавлено влагопоглощение путем обработки с помощью диоксида циркония.

При поверхностной обработке с помощью полиола диоксида титана в качестве белого пигмента белый пигмент может сформировать состояние, в котором он диспергирован в связующей смоле, при этом будучи покрытым разделительным агентом, хотя это зависит от взаимосвязи с физическими свойствами связующей смолы и разделительного агента. С другой стороны, когда белый пигмент не подвергался поверхностной обработке, он, возможно, не будет иметь возможности формировать состояние, в котором он покрыт разделительным агентом.

[0036] Среднеобъемный диаметр частицы белого пигмента предпочтительно равен от 200 нм до 300 нм.

Предпочтительно добавлять белый пигмент в тонер в количестве 50 частей по массе или более на 100 частей по массе связующей смолы для получения достаточной кроющей способности. В этом случае белый пигмент может иметь большое влияние на физические свойства связующей смолы, когда среднеобъемный диаметр его частиц равен менее 200 нм.

Кроме того, белый пигмент может иметь плохую кроющую способность, когда среднеобъемный диаметр его частиц больше 300 нм.

Среднеобъемный диаметр частиц белого пигмента более предпочтительно равен от 220 нм до 270 нм.

[0037] Как было описано выше, является предпочтительным, чтобы белый пигмент входил в состав тонера в количестве от 50 частей по массе до 80 частей по массе на 100 частей по массе связующей смолы. Это обеспечивает достаточную кроющую способность.

Когда содержание белого пигмента меньше 50 частей по массе, не может быть получена достаточная плотность белого цвета. С другой стороны, когда содержание белого пигмента больше 80 частей по массе, способность к агрегации тонера настолько высока, что тонер не может быть разрыхлен с помощью внешнего давления.

[0038] <Связующая смола>

Связующая смола особым образом не ограничена, и может использоваться традиционно известная связующая смола. Например, предпочтительным является использование смолы на основе сложных полиэфиров.

Связующая смола настоящего изобретения будет описана ниже на примере смолы на основе сложных полиэфиров.

[0039] Примеры мономеров, составляющих смолу на основе сложных полиэфиров, включают в себя следующее.

Примеры двухатомного спиртового компонента включают в себя этиленгликоль, пропиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 2,3-бутандиол, диэтиленгликоль, триэтиленгликоль, 1,5-пентандиол, 1,6-гександиол, неопентилгликоль, 2-этил-1,3-гександиол и диол, полученный путем полимеризации гидрогенизированного бисфенола A или бисфенола A с циклическим простым эфиром, таким как этиленоксид и пропиленоксид.

[0040] Комбинированное использование трехатомного или высшего спирта является предпочтительным для сшивания сложнополиэфирной смолы. Примеры трехатомного или высшего спирта включают в себя сорбитол, 1,2,3,6-гексантетрол, 1,4-сорбитан, пентаэритрит, такой как дипентаэритрит и трипентаэритрит, 1,2,4-бутантриол, 1,2,5-пентантриол, глицерин, 2-метилпропантриол, 2-метил-1,2,4-бутантриол, триметилолэтан, триметилолпропан и 1,3,5-тригидроксибензол.

[0041] Примеры кислотного компонента для образования полимера на основе сложных полиэфиров включают в себя: бензолдикарбоновые кислоты, такие как фталевая кислота, изофталевая кислота и терефталевая кислота или их ангидриды; алкилдикарбоновые кислоты, такие как янтарная кислота, адипиновая кислота, себациновая кислота и азелаиновая кислота или их ангидриды; ненасыщенные двухосновные кислоты, такие как малеиновая кислота, цитраконовая кислота, итаконовая кислота, алкенил-янтарная кислота, фумаровая кислота и мезаконовая кислота; и ангидриды ненасыщенных двухосновных кислот, такие как малеиновый ангидрид, цитраконовый ангидрид, итаконовый ангидрид, и алкенил-янтарный ангидрид.

[0042] Примеры трехатомных или высших многоатомных компонентов карбоновой кислоты включают в себя тримеллитовую кислоту, пиромеллитовую кислоту, 1,2,4-бензолтрикарбоновую кислоту, 1,2,5-бензолтрикарбоновую кислоту, 2,5,7-нафталинтрикарбоновую кислоту, 1,2,4-нафталинтрикарбоновую кислоту, 1,2,4-бутантрикарбоновую кислоту, 1,2,5-гексантрикарбоновую кислоту, 1,3-дикарбоксил-2-метил-2-метиленкарбоксипропан, тетра(метиленкарбоксил)метан, 1,2,7,8-октантетракарбоновую кислоту, и тримерную кислоту Еmpol или их ангидриды или частично сложные эфиры низших алкилов.

[0043] Когда связующая смола является сложнополиэфирной смолой, предпочтительно связующая смола включает в себя по меньшей мере два вида сложнополиэфирных смол. Предпочтительно, связующая смола включает в себя первую смолу, в которой растворимое в тетрагидрофуране (ТГФ) содержимое имеет средневесовую молекулярную массу (Mw) от 6000 до 14000 в распределении молекулярной массы, измеренном с помощью GPC, и вторую смолу, в которой растворимое в тетрагидрофуране содержимое имеет средневесовую молекулярную массу (Mw) от 25000 до 90000 в распределении молекулярной массы, измеренном с помощью GPC, чтобы удовлетворять свойству способности к офсету, способности к длительному хранению и способности к закреплению одновременно.

Средневесовая молекулярная масса связующей смолы может быть вычислена на основании измерений, полученных с использованием HLC-8220GPC производства Tosoh Corporation и тетрагидрофурана (ТГФ) в качестве растворителя.

[0044] Гидроксильное число смолы на основе сложных полиэфиров в качестве связующей смолы предпочтительно равно от 20 мг KOH/г до 80 мг KOH/г, и более предпочтительно от 25 мг KOH/г до 50 мг KOH/г.

Кислотное число смолы на основе сложных полиэфиров предпочтительно равно от 0,1 мгKOH/г до 50 мгKOH/г, и более предпочтительно от 10 мгKOH/г до 30 мгKOH/г.

[0045] В тонере настоящего изобретения смола, которая включает в себя мономерный компонент, реагирующий и с компонентом винилового полимера, и с компонентом смолы на основе сложных полиэфиров по меньшей мере в любом из них: компоненте винилового полимера и компоненте смолы на основе сложных полиэфиров, также может использоваться в качестве связующей смолы.

Среди этих мономеров для образования компонента смолы на основе сложных полиэфиров примеры мономеров, реагирующих с виниловым полимером, включают в себя ненасыщенные дикарбоновые кислоты, такие как фталевая кислота, малеиновая кислота, цитраконовая кислота и итаконовая кислота или их ангидриды.

Примеры мономеров для образования компонента винилового полимера включают в себя мономеры, имеющие карбоксильную группу или гидроксильную группу, и сложные эфиры акриловой кислоты или метакриловой кислоты.

Когда полимер на основе сложных полиэфиров, виниловый полимер и другие связующие смолы используются в комбинации, является предпочтительным, чтобы смола, имеющая кислотное число от 0,1 мгKOH/г до 50 мгKOH/г, была равна или больше 60% по массе от общего количества связующих смол.

[0046] В настоящем изобретении кислотное число компонента связующей смолы состава тонера получается в соответствии со способом, описанным ниже, и основная операция способа основана на JIS K-0070.

[1] Образец используется после того, как из него удалены добавки, кроме связующей смолы (полимерного компонента), или кислотные числа и содержание других компонентов, помимо связующей смолы и сшитой связующей смолы, содержащихся в образце, получены заранее.

Размельченный продукт образца точно взвешивается в количестве от 0,5 г до 2,0 г, и вес полимерного компонента дается как W (г).

Например, когда должно быть измерено кислотное число связующей смолы из тонера, кислотные числа и содержание красящего вещества, магнитного материала и т.д. измеряются отдельно, таким образом, кислотное число связующей смолы может быть получено с помощью вычислений.

[2] Образец помещается в 300 (мл) мензурку, и туда добавляется 150 (мл) жидкости смеси толуола/этанола (в объемном отношении 4/1) для растворения образца.

[3] Результант титруется с помощью потенциометрического титратора с использованием 0,1 моль/л метанолового раствора KOH.

[4] Количество раствора KOH, используемого выше, дается как S (мл). Одновременно выполняется холостое измерение, и количество раствора KOH, используемого в этом измерении, дается как B (мл). Кислотное число вычисляется в соответствии со следующей формулой (1).

f представляет собой коэффициент KOH.

Кислотное число (мгKOH/г)=[(S - B)×f×5,61]/W Формула (1)

[0047] Температура стеклования (Tg) смолы на основе сложных полиэфиров, используемой в качестве связующей смолы тонера, предпочтительно равна от 40°С до 80°С, и более предпочтительно от 40°С до 75°С с точки зрения способности тонера к длительному хранению.

Когда Tg ниже 40°С, тонер легко портится в высокотермературной среде и может легко вызвать офсет во время фиксации.

Когда Tg выше 80°С, может быть плохой способность к фиксации.

[0048] Тонер настоящего изобретения предпочтительно является тонером, полученным в соответствии со способом производства, включающим в себя этап диспергирования в водной среде масляной фазы, полученной путем добавления по меньшей мере кристаллической сложнополиэфирной смолы (или ее предшественника) как компонента связующей смолы в органический растворитель, и удаления органического растворителя из получившейся жидкой дисперсии типа МАСЛО/ВОДА (М/В). Из-за его кристалличности кристаллический сложный полиэфир демонстрирует такое свойство термического плавления, что его вязкость резко падает приблизительно при его температуре эндотермического пика. То есть кристаллический сложный полиэфир сохраняет хорошую стабильность термостойкости при хранении до темперетуры чуть ниже температуры начала его плавления,