Автоматизированная система обслуживания рабочей машины и способ обслуживания

Иллюстрации

Показать всеИзобретение относится к системе и способу технического обслуживания рабочей машины и, в частности, к автоматизированной системе обслуживания для выполнения и отображения обследования рабочей машины. Способ включает в себя этап, на котором обеспечивают монитор отображения в кабине машины, выключатель зажигания для запуска машины, множество измерительных устройств и контроллер для управления машиной. Способ также включает в себя этапы, на которых обнаруживают включение выключателя зажигания, обнаруживают текущее состояние машины каждым из множества измерительных устройств и сравнивают результат каждого обнаруженного состояния с соответствующим пороговым значением. Кроме того, способ включает в себя этап, на котором отображают результат каждого обнаруженного состояния на мониторе отображения относительно порогового значения и обеспечивают кнопку подтверждения на мониторе отображения. Техническим результатом является возможность автоматизированной проверки технического состояния. 3 н. и 17 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к системе технического обслуживания рабочей машины и, в частности, к автоматизированной системе обслуживания для выполнения и отображения обследования рабочей машины.

Уровень техники

Для множества обычных рабочих машин, таких как экскаватор, оператору необходимо проводить регулярное техническое обслуживание и сервисные проверки каждый раз перед приведением машины в действие. Каждая из данных проверок выполняется вручную, и в некоторых случаях ее выполнение может занимать у оператора час или более. Когда машина работает на ежедневной основе, оператору необходимо проводить каждое техническое обслуживание и сервисную проверку ежедневно. Более того, если в течение дня существует множество смен, каждый оператор должен проводить техническое обслуживание и сервисные проверки в начале своей соответствующей смены. Частота проверок может определяться государственными правилами техники безопасности. Например, при применении в горном деле, операторам машин или специалистам по обслуживанию оборудования необходимо регистрировать и отслеживать ежедневное техническое обслуживание и сервисные проверки для выполнения правил техники безопасности. В результате оператор или специалист по обслуживанию оборудования может затрачивать значительное количество времени каждый день, проводя данные ручные проверки перед тем, как машину можно приводить в действие.

Кроме безопасности и состояния машины, операторам машин часто необходимо забираться на большую высоту на машине для достижения уровней текучей среды и выполнения множества задач. Вследствие заботы о безопасности, машины часто конструируют и строят с поручнями и ограждениями для защиты оператора и специалистов по обслуживанию оборудования при выполнении данных проверок. Однако это может добавлять машине значительную стоимость.

Таким образом, при том, что техническое обслуживание и сервисные проверки могут обеспечить должное обслуживание машины и ее безопасность для работы, данные ручные проверки, тем не менее, могут понизить производительность машины для данной смены. Вследствие этого, было бы желательно обеспечить лучшее средство для выполнения данного технического обслуживания и сервисных проверок, которое позволяет оператору проводить больше времени, работая на машине. Кроме того, было бы желательно исключить или ограничить количество ручных проверок, которые необходимо выполнить, а также обеспечить лучшее средство для отслеживания ежедневного технического обслуживания и сервисных проверок.

Раскрытие изобретения

В иллюстративном варианте осуществления предложенного изобретения предусмотрен способ автоматического выполнения проверок технического состояния рабочей машины. Способ содержит этап, на котором обеспечивают монитор отображения в кабине машины, выключатель зажигания для запуска машины, множество измерительных устройств и контроллер для управления машиной. Способ также содержит этап, на котором обнаруживают включение выключателя зажигания, определяют текущее состояние машины каждым из множества измерительных устройств и сравнивают результат каждого обнаруженного состояния с соответствующим пороговым значением. Кроме того, способ содержит этап, на котором отображают результат каждого обнаруженного состояния на мониторе отображения относительно порогового значения и обеспечивают кнопку подтверждения на мониторе отображения.

В одном аспекте способ содержит этап, на котором обнаруживают уровень текучей среды или качество текучей среды по меньшей мере одним из измерительных устройств. В еще одном аспекте способ содержит этап, на котором обеспечивают автоматическую систему смазки, соединенную с машиной, и отображают кнопку включения автоматической смазки на мониторе отображения с результатом каждого обнаруженного состояния. В другом аспекте способ содержит этап, на котором отображают результат каждого обнаруженного состояния и кнопки подтверждения на одном экране на мониторе отображения. Кроме того, этап отображения содержит этап, на котором отображают диагностические коды неисправностей на мониторе отображения. В соответствующем аспекте способ содержит этап, на котором обнаруживают активный диагностический код неисправности одним из множества измерительных устройств, отображают активный диагностический код неисправности на мониторе отображения и сохраняют диагностический код неисправностей в блоке памяти контроллера.

В дополнительном связанном аспекте способ содержит этап, на котором инициируют оповещение, когда одно обнаруженное состояние не удовлетворяет своему соответствующему пороговому значению, и отображают диагностический символ на мониторе отображения, когда инициировано оповещение. В еще одном дополнительном аспекте способ может содержать этап, на котором определяют качество текучей среды на основании ее плотности, диэлектрических свойств и вязкости, сравнивают плотность, диэлектрические свойства и вязкость текучей среды с первым пороговым значением и вторым пороговым значением и отображают текущий уровень и качество текучей среды на одном экране на мониторе отображения. Качество текучей среды отображают на мониторе отображения в виде первого визуального индикатора, второго визуального индикатора и третьего визуального индикатора, при этом первый визуальный индикатор соответствует удовлетворению первого и второго пороговых значений, второй визуальный индикатор соответствует удовлетворению только одного из первого и второго пороговых значений, а третий визуальный индикатор соответствует отсутствию удовлетворения и первого, и второго пороговых значений.

В еще одном варианте осуществления предусмотрен способ управления зажиганием рабочей машины, при этом рабочая машина содержит двигатель, кабину с монитором отображения, выключатель зажигания для зажигания двигателя, контроллер и множество измерительных устройств. Способ содержит этапы, на которых обнаруживают приведение в действие выключателя зажигания, измеряют различные состояния машины каждым из множества измерительных устройств, передают электрическим способом результат каждого состояния в контроллер, сравнивают результат каждого состояния с пороговым значением и отображают каждый результат на мониторе отображения. В данном случае каждый результат отображают на одном экране и показывают его относительно порогового значения. Способ также содержит этапы, на которых обеспечивают кнопку подтверждения на мониторе отображения и управляют зажиганием рабочей машины, при этом контроллер блокирует зажигание до срабатывания кнопки подтверждения.

В одном аспекте способ содержит этап, на котором измеряют текущий уровень текучей среды относительно минимального уровня и максимального уровня, измеряют текущее качество текучей среды на основании ее плотности, диэлектрических свойств и вязкости, сравнивают текущую плотность, диэлектрические свойства и вязкость текучей среды с первым пороговым значением и вторым пороговым значением и отображают текущий уровень текучей среды относительно минимального и максимального уровней, а текущее качество текучей среды относительно первого порогового значения и второго порогового значения. Результаты уровня текучей среды и качества текучей среды показывают на одном экране на мониторе отображения. Текущее качество текучей среды отображают в виде первого визуального индикатора, второго визуального индикатора и третьего визуального индикатора, при этом первый визуальный индикатор соответствует удовлетворению первого и второго пороговых значений, второй визуальный индикатор соответствует удовлетворению только одного из первого и второго пороговых значений, а третий визуальный индикатор соответствует отсутствию удовлетворения и первого, и второго пороговых значений.

В еще одном аспекте способ может содержать этап, на котором обеспечивают автоматическую систему смазки, соединенную с машиной, и отображают кнопку включения автоматической смазки на мониторе отображения с результатом каждого обнаруженного состояния. В еще одном дополнительном варианте осуществления этап отображения содержит этап, на котором отображают диагностические коды неисправностей на мониторе отображения. В другом аспекте способ может содержать этап, на котором обнаруживают активный диагностический код неисправности посредством одного из множества измерительных устройств, отображают активный диагностический код неисправности на мониторе отображения и сохраняют диагностический код неисправности в блоке памяти контроллера. В дополнительном аспекте способ может содержать этап, на котором инициируют оповещение, когда по меньшей мере один результат не удовлетворяет своему соответствующему пороговому значению, и отображают диагностический символ на мониторе отображения, когда инициировано оповещение. В связанном аспекте способ может содержать этап, на котором отключают зажигание двигателя, когда по меньшей мере одно из обнаруженных состояний не удовлетворяет своему соответствующему пороговому значению.

В другом варианте осуществления предложенного изобретения машина содержит раму и двигатель, соединенный с рамой, взаимодействующий с землей механизм, расположенный с возможностью поддержки рамы, и кабину, соединенную с рамой. Кабина содержит монитор отображения для приведения в действие машины и управления зажиганием для запуска двигателя, при этом монитор отображения выполнен с возможностью отображения экрана проверки технического состояния. Машина дополнительно содержит контроллер, установленный с электрической связью с монитором и управлением зажиганием, и множество измерительных устройств, соединенных электрической связью с контроллером. Каждое из множества измерительных устройств выполнено с возможностью обнаружения уровня текучей среды, состояния текучей среды или диагностического состояния машины. При включении управления зажиганием контроллер автоматически принимает сигналы из каждого из множества измерительных устройств и отправляет выходные сигналы на монитор отображения, при этом монитор отображения выполнен с возможностью отображения каждого из выходных сигналов на экране проверки технического состояния.

В одном аспекте данного варианта осуществления множество измерительных устройств содержит ограничительный датчик воздушного фильтра, датчик уровня охлаждающей жидкости двигателя, датчик уровня масла двигателя, датчик воды в топливном фильтре для тяжелых условий работы, датчик воды в топливном фильтре, ограничительный датчик масляного фильтра контура управления, ограничительный датчик фильтра гидравлического масла, датчик уровня гидравлического масла и датчик уровня дизельного топлива. В еще одном аспекте на экране проверки технического состояния монитора отображения отображают кнопку подтверждения. В другом аспекте машина содержит автоматизированный смазочный узел, соединенный с рамой и выполненный с возможностью распределения смазки в различных местах на машине. Автоматизированной системой смазки при функционировании управляет контроллер. На экране проверки технического состояния также отображается кнопка включения, так что приведение в действие кнопки включения инициирует сигнал контроллеру управления функцией автоматической смазки из автоматизированного смазочного узла.

В дополнительном аспекте экран проверки технического состояния выполнен с возможностью отображения множества указателей индикации для обеспечения визуальной индикации по меньшей мере уровня дизельного топлива, уровня масла двигателя, уровня охлаждающей жидкости двигателя и уровня гидравлического масла. Экран также может отображать множество визуальных индикаторов для индикации текущей плотности, диэлектрических свойств и вязкости по меньшей мере для дизельного топлива, масла двигателя, уровня охлаждающей жидкости двигателя и уровня гидравлического масла и изображения любых активных диагностических кодов неисправностей и любых сохраненных диагностических кодов неисправностей. Экран дополнительно может отображать множество диагностических оповещений, выполненных с возможностью отображения по меньшей мере одного из двух состояний, при этом первое состояние указывает на удовлетворительное состояние, а второе состояние указывает на неудовлетворительное состояние. На экране также могут отображаться кнопка подтверждения и кнопка включения, при этом кнопка подтверждения становится действующей, как только на экране проверки технического состояния отображаются выходные сигналы, а кнопка включения выполнена с возможностью активации функции автоматической смазки.

Краткое описание чертежей

Упомянутые выше аспекты настоящего изобретения и способ их получения станут более очевидны, а само изобретение будет более понятно при обращении к нижеследующему описанию вариантов осуществления изобретения в сочетании с сопровождающими чертежами, на которых:

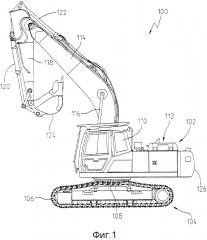

фиг.1 представляет собой вид сбоку экскаватора;

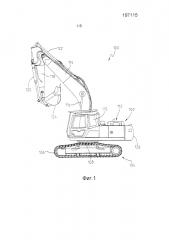

фиг.2 представляет собой вид сверху иллюстративной рабочей машины, вдоль которой имеется множество мест для выполнения серии проверок технического состояния;

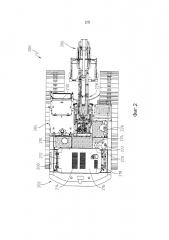

фиг.3 представляет собой иллюстративную схему управления рабочей машины фиг.2;

фиг.4 представляет собой схематичное изображение иллюстративного экрана проверки технического состояния на мониторе отображения;

фиг.5 представляет собой схематичное изображение иллюстративного монитора отображения, отображающего главный экран.

Соответствующие номера ссылочных позиций используются для обозначения соответствующих частей на нескольких изображениях.

Осуществление изобретения

Варианты осуществления настоящего изобретения, описанные ниже, не подразумеваются исчерпывающими или ограничивающими объем изобретения конкретными формами, раскрытыми в нижеследующем подробном описании. Вместо этого, варианты осуществления выбраны и описаны таким образом, чтобы специалисты в данной области техники могли оценить и понять принципы и примеры применения настоящего изобретения.

На фиг.1 показан иллюстративный вариант осуществления рабочей машины. Машина выполнена в виде экскаватора 100. Однако настоящее изобретение не ограничено экскаватором и может распространяться на другие рабочие машины, которые имеют один или более сервисных люков. В связи с этим, несмотря на то, что чертежи и дальнейшее описание могут относиться к экскаватору, следует понимать, что объем испрашиваемой правовой охраны настоящего изобретения распространяется за пределы экскаватора, и, где применимо, вместо этого будет использоваться термин «машина» или «рабочая машина». В контексте настоящего изобретения термин «машина» или «рабочая машина» подразумевается более широким и кроме экскаватора охватывает также другие транспортные средства.

Как показано на фиг.1, экскаватор 100 содержит верхнюю раму 102, шарнирно установленную на шасси 104. Верхняя рама 102 может быть шарнирно установлена на шасси 104 посредством поворотной опоры 108. Верхняя рама 102 способна поворачиваться на поворотной опоре 108 приблизительно на 360° относительно шасси 104. Для поворота верхней рамы 102 вокруг поворотной опоры 108 гидравлический двигатель (не показан) может приводить в действие зубчатую передачу (не показана).

Для передвижения по земле шасси 104 может содержать на противоположных сторонах шасси 104 пару взаимодействующих с землей гусениц 106. В качестве альтернативы, для сцепления с землей экскаватор 100 может содержать колеса. Верхняя рама 102 содержит кабину 110, в которой машиной управляет оператор машины. Кабина 110 может содержать систему управления (не показана), содержащую, не ограничиваясь, рулевое колесо, рычаг управления, педали управления или кнопки управления. С целью управления экскаватором 100 оператор может приводить в действие одно или более средств управления системы управления.

Экскаватор 100 также содержит большую стрелу 114, которая продолжается от верхней рамы 102 рядом с кабиной 110. Стрела 114 может поворачиваться вокруг вертикальной дуги путем приведения в действие пары цилиндров 116 стрелы. Рукоять или рычаг 118 ковша установлен с возможностью поворота на одном конце стрелы 114, и его положением управляет гидравлический цилиндр 122. Противоположный конец стрелы 114 соединен с верхней рамой 102. На конце, противоположном стреле 114, рукоять или рычаг 118 ковша прикреплен к ковшу 124 экскаватора, который может поворачиваться относительно рычага 118 посредством гидравлического цилиндра 120.

Верхняя рама 102 экскаватора 100 содержит наружный кожух корпуса для защиты узла 112 двигателя. На конце, противоположном кабине 110, верхняя рама 102 содержит корпус 126 противовеса. Противовес 126 содержит корпус, наполненный материалом для добавления машине массы и компенсации груза, собранного в ковше 124. Уравновешивающая масса может улучшать производительность рытья экскаватора 100.

На фиг.2 показана иллюстративная машина 200, которая содержит раму 202, кабину 204, установленную на раме 202, и рабочий инструмент или орудие 206, соединенное с рамой 202 для выполнения требуемой функции. Машина 200 может содержать взаимодействующий с землей механизм, такой как одно или более колес или комплект гусениц, как показано на фиг.1. Кабина 204 может содержать сиденье оператора, расположенное в ней, чтобы оператор сидел во время управления машиной 200. Более того, в кабине 204 также могут быть предусмотрены пользовательские элементы управления (не показано), такие как рулевое колесо, рычаг управления, джойстики, кнопки, переключатели и т.д. В кабине 204 также может быть расположен монитор 230 отображения, который содержит один или более пользовательских элементов управления.

Хотя на фиг.2 не показано, для запуска узла 208 двигателя в кабине 204 может быть расположен выключатель или пусковое устройство зажигания. Машина 200 может содержать один или более узлов 208 двигателя для создания мощности для управляемого движения и работы машины 200. Трансмиссия (не показано) или другой механизм передачи мощности может быть соединен с узлом 208 двигателя для передачи мощности от узлов 208 двигателя на взаимодействующий с землей механизм.

Как описано выше, задачей оператора часто является выполнение ряда проверок технического состояния на машине 200 каждый день или перед сменой. В большинстве случаев данные проверки технического состояния выполняются оператором вручную. На фиг.2, однако, многие из данных проверок технического состояния требуют от оператора доступа в места внутри машины 200, которые либо являются трудными для получения доступа, либо требуют значительного времени для выполнения проверки. Для улучшения общепринятой практики выполнения проверок технического состояния машина 200 на фиг.2 предусматривает автоматизированную систему для выполнения многих, если не всех, необходимых проверок. Например, для выполнения данных проверок на машине могут быть расположены датчики, переключатели и другие измерительные устройства.

Как описано выше, машина 200 может содержать множество устройств контроля технического состояния. Например, некоторые из проверок требуют ограничительного устройства 210 контроля воздушного фильтра, устройства 212 контроля охлаждающей жидкости двигателя, устройства 214 контроля масла двигателя, устройства 216 контроля воды в топливе для тяжелых условий работы, устройства 218 контроля воды в топливе, ограничительного устройства 220 контроля масляного фильтра контура управления, устройства 222 контроля фильтра гидравлического масла, устройства 224 контроля уровня гидравлического масла и устройства 226 контроля уровня дизельного топлива. Также могут иметься дополнительные устройства контроля технического состояния. Для других машин могут потребоваться, например, различные устройства контроля уровня топлива. Некоторые машины могут содержать два или более узлов 208 двигателя для обеспечения мощности взаимодействующему с землей механизму, и вследствие этого для каждого из дополнительных узлов 208 двигателя могут потребоваться дополнительные устройства контроля технического состояния. Более того, машина 200 может содержать автоматизированную систему 228 смазки, которая функционально распределяет смазку в требуемые места по машине 200 (например, соединения, шарниры и т.д.).

Как показано на фиг.2, каждое из данных устройств контроля технического состояния расположено в различных местах на машине 200, и вследствие этого в общепринятых ручных проверочных системах оператору приходилось бы постоянно передвигаться вдоль ее периметра и на разную высоту на машине 200 для завершения каждой проверки технического состояния. Однако, за счет встраивания различных топливных датчиков, датчиков давления, датчиков уровня, электрических переключателей и тому подобного, может быть сконструирована машина 200, предусматривающая по существу автоматизированную систему проверки технического состояния.

Обращаясь к фиг.3, показана еще одна иллюстративная машина 300. Машина 300 может быть выполнена с возможностью содержания соединенного с ней рабочего орудия или инструмента 302 для выполнения требуемой функции машины. Кабина 306 также соединена или установлена на машине 300 таким образом, чтобы оператор машины мог управлять различными функциями машины 300 из кабины 306. На фиг.3 показана часть системы управления машины 300. Система управления может содержать по меньшей мере один контроллер 304 для управления работой машины 300. Контроллер 304 может быть основан на микропроцессоре и содержать блок памяти. В данном примере блок памяти может содержать сохраненные в нем команды, которые могут выполняться контроллером 304 для управления работой машины 300. Однако должно быть понятно, что настоящее изобретение предусматривает другие варианты осуществления, в которых контроллер 304 не основан на микропроцессоре, но выполнен с возможностью управления работой машины 300 на основании одного или более наборов аппаратных команд и/или команд программного обеспечения, хранящегося в блоке памяти.

Хотя на фиг.3 отдельно не показано, машина 300 может содержать один или более двигателей для создания мощности с целью приведения в действие машины 300. Один или более двигателей могут запускаться за счет приведения в действие выключателя 330 зажигания из кабины 306. Также в кабине 306 может быть расположен монитор 328 отображения для показа различных рабочих аспектов машины 300 (например, скорости, диапазона, уровней текучей среды, пробега, часов работы и т.д.). Монитор 328 отображения также может быть выполнен с возможностью отображения диагностических кодов неисправностей, перечней проверок технического состояния, оповещений и т.д. Для этого монитор 328 отображения и выключатель 330 зажигания могут быть электрическим образом соединены с контроллером 304 посредством первой линии 336 связи и второй линии 338 связи, соответственно. В одном аспекте данные линии связи могут осуществлять трансляцию по сети, такой как, например, локальная сеть интеллектуальных контроллеров. В любом случае, контроллер 304 может быть выполнен с возможностью получения входных данных и выходных данных и их передачи с помощью монитора 328 отображения в кабине 306.

Машина 300 также может быть выполнена с возможностью содержания автоматизированной системы проверки технического состояния. Автоматизированная система проверки технического состояния может находиться в электрическом сообщении с контроллером 304, который, в свою очередь, может посылать выходные сигналы на монитор 328 отображения с целью отображения оператору в кабине 306 состояния данных проверок. В данном варианте осуществления автоматизированная система проверки технического состояния может отслеживать и обеспечивать обновления текущего состояния для пропускной способности воздушного фильтра, уровня и качества охлаждающей жидкости двигателя, уровня и качества масла двигателя, притока воды в топливо в тяжелых условиях работы, притока воды в топливо, пропускной способности масляного фильтра контура управления, пропускной способности фильтра гидравлического масла, уровня и качества гидравлического масла и уровня и качества дизельного топлива. Для различных машин могут быть другие проверки, и те, что показаны и описаны в настоящем описании, не подразумевают исчерпывающего перечня. Скорее настоящее изобретение обеспечивает средство автоматизации системы проверки технического состояния и обеспечивает монитор отображения в кабине механизма для представления текущего состояния каждой проверки для просмотра оператором, независимо от количества и типа проверок технического состояния, требующихся для конкретной машины.

Для того чтобы автоматизировать упомянутые выше проверки технического состояния в машине 300, множество измерительных устройств может быть электрическим образом соединено с контроллером 304 и каждое измерительное устройство может быть выполнено с возможностью выполнения одной или более проверок технического состояния. Например, машина 300 может содержать ограничительный датчик 308 воздушного фильтра, который электрическим образом соединен с контроллером 304 посредством линии 332 связи. Датчик 308 может быть выполнен с возможностью измерения разности давлений, например в воздушном фильтре, и определения, фильтрует ли фильтр должным образом мусор и другие загрязняющие вещества.

Датчик 308 может непрерывно отслеживать разность давлений, или он может запускаться контроллером 304 для выполнения измерения разности давлений и передавать результат в контроллер 304 по линии 332. В этом смысле, контроллер 304 может быть запрограммирован автоматически посылать сигнал запроса в ограничительный датчик 308 воздушного фильтра каждый раз, когда включается выключатель 330 зажигания. Более того, контроллер 304 может содержать встроенный таймер или часы (не показано), которые срабатывают, когда отключается выключатель 330 зажигания. Если оператор включает выключатель 330 зажигания, контроллер 304 может выключить таймер или часы, и если время, прошедшее между включением и выключением, больше, чем предварительно заданное пороговое значение времени, контроллер 304 может посылать запрос в ограничительный датчик 308 воздушного фильтра. Данная логическая схема может храниться в блоке памяти контроллера 304 так, чтобы контроллер 304 посылал аналогичные сигналы запроса в один или более из множества измерительных устройств.

Другие измерительные устройства могут включать в себя датчик 310 охлаждающей жидкости двигателя, датчик 312 масла двигателя, датчик 314 воды в топливе для тяжелых условий работы, датчик 316 воды в топливе, ограничительный датчик 318 масляного фильтра контура управления, ограничительный датчик 320 фильтра гидравлического масла, датчик 322 уровня гидравлического масла и датчик 324 уровня дизельного топлива. Каждый из данных датчиков может быть электрическим образом соединен с контроллером 304 посредством линии 332 связи. Датчик 310 охлаждающей жидкости двигателя, датчик 312 масла двигателя, датчик 322 уровня гидравлического масла и датчик 324 уровня дизельного топлива могут содержать один датчик для определения уровня соответствующей текучей среды и второй датчик, помещенный в текучей среде, для определения ее качества. Например, второй датчик может определять плотность, диэлектрические свойства и вязкость текучей среды. В результате, датчики могут определять уровень и качество текучей среды и передавать данную информацию на контроллер 304 для отображения на мониторе 328 отображения машины 300.

Также машина 300 может содержать автоматизированную систему 326 смазки. Автоматизированные системы смазки известны в данной области, и может быть задействована любая известная система смазки, соединенная с машиной 300 для смазки соединений, приборов и т.д. Автоматизированная система 326 смазки может также быть электрическим образом соединена с контроллером 304 посредством еще одной линии 334 связи, как показано на фиг.3. Если оператор хочет выполнить операцию автоматического смазывания, оператор может включить управление с целью дать команду контроллеру 304 активизировать автоматизированную систему 326 смазки. По меньшей мере в одном примере данное управление может быть запущено с монитора 328 отображения в кабине 306.

Согласно настоящему изобретению автоматизированную проверку технического состояния машины 300 может выполнять контроллер 304. Она может запускаться, например, после того, как оператор машины включил выключатель 330 зажигания в кабине 306. После того как зажигание включено, по линии 338 может быть передан сигнал для оповещения контроллера 304, что был включен выключатель 330 зажигания. В свою очередь, контроллер 304 может иметь задание запрашивать состояния проверок из каждого из множества измерительных устройств. В связи с этим, каждое измерительное устройство может по линии 332 подавать на контроллер сигнал, соответствующий измерению или обнаружению. Контроллер 304 может взаимодействовать с монитором 328 отображения для отображения результатов каждого измерения или обнаружения на экране для просмотра оператором. В действительности, это может значительно уменьшить количество времени, требующегося, в противном случае, на общепринятые ручные проверки технического состояния. Это также может улучшить безопасность машины за счет устранения необходимости выполнения оператором каждой проверки технического состояния. Кроме того, возможно, чтобы любой диагностический код неисправностей (DTC) взаимодействовал с контроллером 304, который может отображать обозначенный DTC на мониторе 328 отображения для просмотра оператором. Это может быть связано с вопросом безопасности (например, ремень сиденья надежно не закреплен), вопросом технического обслуживания (например, низкий уровень масла двигателя) и т.д.

В одном иллюстративном аспекте данного варианта осуществления контроллер 304 может содержать множество предварительно заданных пороговых значений, хранящихся в его блоке памяти. Данные пороговые значения могут быть в виде минимального значения и максимального значения (т.е. предпочтительного диапазона) или единственного порогового значения. Каждое из множества пороговых значений может соответствовать одной или более проверок технического состояния (например, пороговому значению уровня масла двигателя). Более того, множество пороговых значений может быть сохранено в одной или более справочных таблицах, кривых профиля и т.д. Некоторые из данных пороговых значений могут быть основаны на температуре жидкости, рабочем состоянии, пробеге, времени работы, времени использования и т.д. В любом случае контроллер 306 может содержать выполняемые команды, хранящиеся в его блоке памяти, для возможности извлекать подходящее пороговое значение или значения для каждой из проверок технического состояния, выполняемых машиной 300.

Для этого контроллер 304 может быть выполнен с возможностью получения сигнала измерения или обнаружения из каждого из множества измерительных устройств. В зависимости от сигнала и того, какое из множества измерительных устройств посылает сигнал, контроллер 304 может извлекать подходящее пороговое значение или значения из своего блока памяти и проводить сравнение между сигналом и соответствующим пороговым значением или значениями. В одном аспекте контроллер 304, кроме того, может быть выполнен с возможностью сохранения результата каждого сравнения в течение периода времени (например собирать историю измерений проверки технического состояния и сохранять указанные значения в течение периода времени). Оператор или владелец машины 300 может иметь возможность редактировать период времени, в течение которого данные значения сохраняются контроллером 304. В результате, оператор, владелец или другой пользователь может иметь возможность извлекать историю результатов проверки технического состояния за любой требуемый период времени.

Контроллер 304 также может отправлять результаты каждого измерения или обнаружения на монитор 328 отображения, чтобы оператор или владелец мог быть уверен, что машина 300 находится в должном рабочем состоянии. На фиг.4 и 5 более подробно показан пример того, в каком формате это может быть выполнено. Сперва, как показано на фиг.5, в кабине может быть обеспечен монитор 500 отображения, аналогичный монитору 328 фиг.3. В данном случае монитор 500 отображения может отображать множество опций меню, рабочий экран, измерительные приборы, одометр или время работы, скорости и т.д. В данном варианте осуществления монитор 500 отображения может обеспечивать кнопку 502 опций меню в виде кнопки сенсорного экрана, посредством которой оператор может включать или нажимать кнопку 502 для получения второго экрана, который обеспечивает список опций меню. Одна из опций меню может содержать экран проверки технического состояния, который визуально представляет результаты проверки технического состояния, полученные из контроллера 304. В альтернативном варианте осуществления оператор может включать или нажимать кнопку 502 опций меню для автоматической загрузки и отображения экрана проверки технического состояния.

На фиг.4 показан иллюстративный экран 400 проверки технического состояния. Данный экран 400 отображения не предназначен для ограничения, и должно быть понятно, что признаки, показанные на данном дисплее 400, могут быть продемонстрированы в различных конфигурациях. В дополнение, признаки, показанные в экране 400 отображения, могут зависеть от типа машины и типа и количества проверок технического состояния, которые выполняются автоматически. Например, одна или более проверок технического состояния, показанных на фиг.4, на некоторых машинах могут быть выполнены вручную, тогда как на других машинах одна или более данных проверок не могут быть выполнены совсем. Более того, другие машины могут требовать дополнительных проверок технического состояния, которые могут быть автоматически выполнены посредством автоматизированной системы, и вследствие этого экран 400 отображения может быть модифицирован для включения данных дополнительных проверок.

В варианте осуществления, показанном на фиг.4, экран 400 отображения может быть выполнен с возможностью отображения множества приборов 402 измерения текучей среды, множества состояний 404 качества текучей среды, множества диагностических кодов 406 неисправностей и множества диагностических оповещений 408. Множество приборов 402 измерения текучей среды может включать прибор 410 измерения уровня дизельного топлива, прибор 412 измерения уровня масла двигателя, прибор 414 измерения уровня охлаждающей жидкости двигателя и прибор 416 измерения уровня гидравлического масла. Как показано, измерительные приборы могут отображать текущий уровень текучей среды относительно различных диапазонов пороговых значений (например, один визуальный индикатор может иметь красную цветовую маркировку для обозначения низкого уровня текучей среды, а второй визуальный индикатор может иметь зеленую цветовую маркировку для обозначения нормального или удовлетворительного уровня текучей среды). Хотя данные уровни текучей среды показаны в виде приборов измерений, также могут использоваться другие средства, такие как цифровые дисплеи. Текущий уровень текучей среды может соответствовать сигналу измерения или обнаружения, посылаемому из соответствующего измерительного устройства на контроллер 304, как описано со ссылкой на фиг.3.

Множество состояний 404 качества текучей среды, показанных на экране 400 отображения, может обеспечивать оператора пониманием текущего состояния или качества текучей среды. Состояние или качество текучей среды может быть измерено в показателях ее плотности, диэлектрических свойств и вязкости. Как описано выше, контроллер 304 может иметь хранящиеся в нем пороговые значения для каждого из данных измерений качества и вследствие этого экран 400 отображения может отображать каждое из множества состояний 404 качества текучей среды в показателях соотношения со своим соответствующим пороговым значением. Например, качество гидравличе