Тормозная накладка для дискового тормоза с секционными накладками, компоновка тормозной накладки на держателе накладки и способ приведения в действие тормозной накладки, удерживаемой на держателе накладки

Иллюстрации

Показать всеГруппа изобретений относится к области железнодорожного транспорта. Тормозная накладка для дискового тормоза содержит несущий узел накладки, а также несколько расположенных на несущем узле накладки групповых элементов. Каждый из групповых элементов состоит из несущей пластины и нескольких расположенных на несущей пластине элементов накладки. На соответствующих несущих пластинах расположены элементы накладки с двумя различными по размеру поверхностями трения. В случае первых групповых элементов количество элементов накладки с большей поверхностью трения больше количества элементов накладки с меньшей поверхностью трения. В случае вторых групповых элементов количество элементов накладки с большей поверхностью трения меньше количества элементов накладки с меньшей поверхностью трения. Первые групповые элементы расположены на несущем узле накладки радиально относительно центральной точки окружности, содержащей сектор окружности, дальше наружу, чем вторые групповые элементы. Достигается равномерное распределение износа по общей поверхности накладки и предотвращение преждевременной замены тормозной накладки. 3 н. и 6 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к тормозной накладке для дискового тормоза с секционными накладками рельсового транспортного средства в соответствии с ограничительной частью п. 1 формулы, компоновке такой тормозной накладки на держателе накладки конструкции дискового тормоза рельсового транспортного средства, а также к способу приведения в действие тормозной накладки, укрепленной на держателе накладки конструкции дискового тормоза рельсового транспортного средства.

Соответствующая родовому признаку тормозная накладка описана в документе ЕР 0 784 761 В1. В случае описанной там тормозной накладки за счет деления общей поверхности накладки на несколько малых элементов накладки, а также за счет статически определенного переноса зажимного усилия клещевого рычага дискового тормоза рельсового транспортного средства на эти элементы накладки достигают весьма равномерного тепловложения в тормозной диск этого дискового тормоза.

Усилие клещевого рычага равномерно распределяется при этом держателем накладки, на которой укреплена тормозная накладка, по соответствующим половинам несущего узла накладки, на котором укреплены элементы накладки.

Воздействующая на такую половину опорной тормозной колодки сила клещевого рычага подпирается в данном случае посредством трех укрепленных на несущем узле накладки несущих пластин. Распределение силы происходит при этом таким образом, что происходит равномерное нагружение всех несущих пластин. Каждая из несущих пластин опять распределяет оказываемое клещевым рычагом усилие равномерно по укрепленным на таком несущем узле накладки элементам накладки.

Такое расположение несущей пластины с укрепленными на ней с помощью сферических опор элементами накладки называют в последующем групповым элементом.

Эти групповые элементы и также три элемента накладки такого группового элемента расположены на различных диаметрах окружности качения относительно тормозного диска, к которому элементы накладки прилегают при процессе торможения.

За счет этого позиционирования элементов накладки на различных поперечных сечениях окружности качения также и скорость скольжения элементов накладки по тормозному диску имеет различную величину.

В результате различных скоростей скольжения при одинаковом давлении элементов накладки на поверхность может произойти различно быстрый износ элементов накладки и, таким образом, перекос несущей пластины и даже всего держателя накладки в целом.

Крепление элементов накладки на несущей пластине выполнено при этом таким образом, что они прилегают к тормозному диску с постоянным на протяжении поверхности давлением на поверхность.

Поскольку, однако, локальная скорость не является постоянной на протяжении поверхности элементов, также каждый из элементов накладки имеет склонность к износу с перекосом.

Если этот износ с перекосом внутри одного элемента накладки или также внутри группового элемента слишком велик, это может привести к одностороннему прилеганию элементов накладки к несущей пластине или несущих пластин к несущему узлу накладки. При этом происходит ухудшение желаемого равномерного распределения силы, в результате чего ухудшается пятно износа тормозной накладки.

При этом производительность дискового тормоза ограничена среди прочего возникающей на поверхности трения тормозного диска температурой поверхности. В результате этого при слишком высоких температурах поверхности возникают разрастающиеся тепловые трещины, которые могут достичь недопустимых размеров и в результате этого обуславливают необходимость замены тормозного диска.

Чем больше колебания температуры на поверхности тормозного диска, тем меньше тепловая энергия, которую тормозной диск может принять без повреждения во время торможения. В соответствии с этим оптимально выполненная тормозная накладка равномерно вводит тепловую энергию в тормозной диск на протяжении всей поверхности трения, без выработки больших по величине разностей температуры (например, горячих точек) на поверхности.

Для выполнения названных выше требований конструирование тормозных накладок рельсовых транспортных средств, в частности высокоскоростных транспортных средств, требует больших расходов, в результате чего они в качестве быстроизнашивающейся части обуславливают существенную долю в расходах на эксплуатацию таких рельсовых средств.

Износ тормозной накладки в существенной мере зависит, среди прочего, от давления на поверхности между тормозной накладкой и тормозным диском и от скорости скольжения тормозного диска по фрикционным накладкам.

v' ~ Pα · vβ

где v' - скорость износа;

Р - давление на поверхности;

V - скорость скольжения;

α, β - параметры материала.

[Заумвебер, Герум: «Основы тормозов рельсовых средств», издательство Hestra-Verlag]

По названным выше причинам в процессе эксплуатации таких рельсовых транспортных средств часто происходит износ с перекосом тормозных накладок. Поэтому их приходится часто заменять без возможности полного использования имеющегося объема износа тормозных накладок.

Задачей настоящего изобретения является предоставление тормозной накладки для рельсового транспортного средства, компоновка такой тормозной накладки на держателе накладки конструкции тормозного диска рельсового транспортного средства, а также способа приведения в действие укрепленной на держателе накладки конструкции тормозного диска рельсового транспортного средства тормозной накладки, с помощью которого достигают износа, распределенного максимально равномерно по общей поверхности накладки, чтобы обеспечить оптимальное использование имеющегося объема износа и предотвратить преждевременную замену тормозной накладки вследствие изнашивающихся с перекосом элементов или групповых элементов и чтобы за счет поддержания равномерного пятна износа добиться равномерного тепловложения от элементов накладки в тормозной диск независимо от состояния износа элементов накладки.

Поставленная задача решена с помощью тормозной накладки для рельсового транспортного средства, охарактеризованного признаками п. 1 формулы, компоновки такой тормозной накладки на держателе накладки конструкции тормозного диска рельсового транспортного средства, охарактеризованного признаками п. 8 формулы, а также способа приведения в действие тормозной накладки, укрепленной на держателе накладки конструкции тормозного диска рельсового транспортного средства, охарактеризованного признаками п. 9 формулы.

При соответствующей изобретению тормозной накладке для дискового тормоза с секционными накладками рельсового транспортного средства, которая содержит несущий узел накладки, а также расположенные на несущем узле накладки групповые элементы, причем каждый из групповых элементов состоит из несущей пластины и нескольких расположенных на несущей пластине элементов накладки, причем на соответствующих несущих пластинах элементы накладки расположены с по меньшей мере двумя различными по размеру поверхностями трения, и причем элементы накладки по своей общей площади расположены, по меньшей мере, приблизительно в одном секторе окружности, на несущем узле накладки расположены по меньшей мере два отличающихся друг от друга первого и второго групповых элемента.

При этом различные групповые элементы отличаются тем, что в случае первых групповых элементов количество элементов накладки с большей поверхностью трения больше количества элементов накладки с меньшей поверхностью трения. В случае вторых групповых элементов количество элементов накладки с большей поверхностью трения меньше количества элементов накладки с меньшей поверхностью трения.

При этом первые групповые элементы расположены радиально относительно центральной точки окружности, то есть приблизительно относительно оси вращения тормозного диска, дальше снаружи на несущем узле накладки, нежели вторые групповые элементы.

В результате этого возникает непрерывная, уменьшающаяся от радиально внутреннего положения в наружном направлении характеристика давления на поверхность, что существенно снижает склонность к износу с перекосом.

Кроме того, конструкция позволяет располагать отдельные элементы накладки предельно плотно рядом друг с другом. Отдельные элементы накладки имеют при этом согласованные между собой контуры, в результате чего создают по возможности большую поверхность трения, которая обеспечивает равномерное тепловложение в поверхность тормозного диска.

Предпочтительные варианты исполнения изобретения являются предметом дополнительных пунктов формулы изобретения.

В соответствии с одним предпочтительным вариантом исполнения изобретения элементы накладки расположены на несущих пластинах таким образом, что плоскость симметрии каждого из групповых элементов ориентирована, по меньшей мере, приблизительно радиально относительно центральной точки воображаемой конструкции, содержащей сектор окружности, причем в смонтированном состоянии тормозной накладки центральной точке окружности соответствует ось вращения тормозного диска дискового тормоза с секционными накладками. За счет этого достигают, с одной стороны, снижающегося радиально в направлении изнутри наружу давления на поверхность. К тому же ориентация плоскости симметрии описанным выше образом обеспечивает возможность увеличения поверхности трения элементов накладки, что оказывает положительное влияние на относящийся к энергии торможения износ тормозной колодки вследствие более равномерной и, следовательно, более низкой температуры тормозного диска.

Для дальнейшего снижения износа с перекосом в соответствии со следующим предпочтительным вариантом исполнения по меньшей мере два из элементов накладки одного группового элемента расположены на одинаково большой поверхности трения, по меньшей мере, приблизительно на воображаемой первой окружности сектора окружности и по меньшей мере один элемент накладки расположен, по меньшей мере, приблизительно на воображаемой второй окружности сектора окружности через несущую пластину на несущем узле накладки.

В одном предпочтительном варианте изобретения каждый из групповых элементов содержит три элемента накладки.

Для дальнейшего улучшения равномерной несущей картины накладки все элементы накладки с большей поверхностью трения первых групповых элементов расположены, по меньшей мере, приблизительно на общей воображаемой первой окружности сектора окружности.

Предпочтительно то же справедливо также для всех элементов накладки с малой поверхностью трения вторых групповых элементов, которые расположены, по меньшей мере, приблизительно на общей воображаемой второй окружности сектора окружности.

Было установлено, что особенно предпочтительным является соотношение поверхности между элементами накладки с малой поверхностью трения и элементами с большей поверхностью трения, составляющее от 0,7 до 0,9, особо предпочтительно от 0,81 до 0,83.

Соответствующая изобретению компоновка тормозной накладки дискового тормоза с секционными накладками рельсового транспортного средства на держателе накладки конструкции тормозного диска рельсового транспортного средства отличается при этом выполненной описанным выше образом тормозной накладкой.

В последующем примеры исполнения изобретения поясняются более подробно на основании приложенных чертежей, на которых представлено следующее:

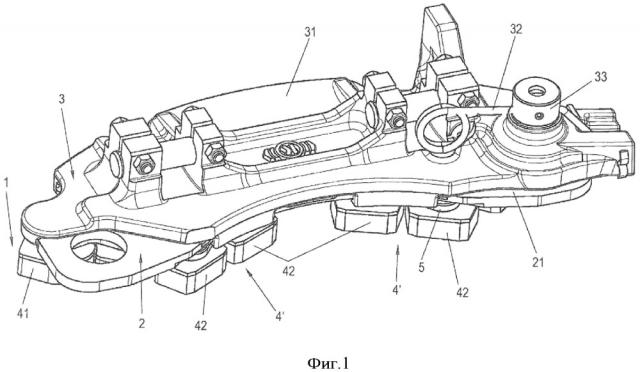

фиг. 1 показывает перспективный вид укрепленного на держателе накладки варианта исполнения соответствующей изобретению тормозной накладки;

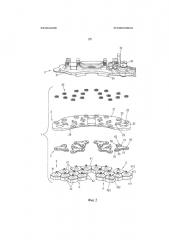

фиг. 2 показывает перспективный вид в развертке тормозной накладки, изображенной на фиг. 1;

фиг. 3 и фиг. 4 показывают вид сверху на вариант исполнения соответствующей изобретению тормозной накладки с групповыми элементами с имеющими различный размер элементами накладки;

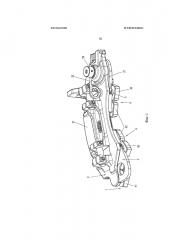

фиг. 5 показывает перспективный вид группового элемента.

В последующем описании чертежей такие определения, как вверху, вниз, слева, справа, спереди, сзади и т.д. относятся исключительно к выбранным в соответствующих чертежах примерным изображению и позиции тормозной накладки, элементов тормозной накладки, несущих пластин, опорной тормозной колодки, держателя накладки и других частей. Эти понятия не следует рассматривать как ограничивающие, то есть эти ссылки могут изменяться в результате различных рабочих позиций или зеркально-симметричного исполнения или т.п.

На фиг. 1 ссылочной позицией 1, в целом, обозначен вариант исполнения соответствующей изобретению тормозной накладки. При этом тормозная накладка дискового тормоза с секционными накладками рельсового транспортного средства фиксируют во вставке на держателе 3 накладки рельсового транспортного средства.

Как видно из фиг. 1-4, такая тормозная накладка для дискового тормоза с секционными накладками рельсового транспортного средства содержит несущий узел 2 накладки, на котором может крепиться держатель 3 накладки, а также несколько расположенных на опорной тормозной колоде 2 групповых элементов 4, 4`.

При этом каждый из этих групповых элементов 4, 4` состоит главным образом из несущей пластины 5 и нескольких расположенных на ней элементов 41, 42 накладки.

Как показано на фиг. 2 и 5, элементы 41, 42 накладки расположены на несущих пластинах 5 предпочтительно сферически. Сами несущие пластины 5 расположены на несущем узле 2 накладки предпочтительно также сферически.

Предпочтительно на одной несущей пластине 5 расположены соответственно три из элементов 41, 42, как это в виде примера показано на фиг. 3.

Установку элементов 41, 42 накладки через несущие пластины 5 на несущем узле 2 накладки производят при этом таким образом, что зажимное усилие FZ при прижимании элементов 41, 42 накладки к тормозному диску (не изображен) уменьшает выработанное давление Р элементов 41, 42 накладки радиально относительно оси вращения тормозного диска с возрастанием расстояния элементов 41, 42 накладки от оси вращения тормозного диска.

Несущие пластины 5 содержат крепежные элементы 56 для сферического крепления несущих пластин 5 на несущем узле 2 накладки, которые выполнены предпочтительно в виде сферических гнезд с поднимающимися из них кулачками 57, причем соответствующие крепежные элементы 56 вложены в соответствующим образом сформованные сферические выемки 22 на обращенной к держателю 3 накладки стороне пластины 21 опорной тормозной колодки 2. Кулачки 57 несущих пластин простираются в предусмотренные для этого отверстия 23 в несущей панели 22. Кулачки 57 за счет дополнительного геометрического замыкания препятствуют выскальзыванию выполненной в данном случае в виде сферической поверхности сферической части крепежного элемента 56 из сферического гнезда несущего узла 2 накладки в случае возникновения неожиданно высокой силы трения или иной, высокой и соответствующим образом направленной силы (например, вследствие повреждения тормозного диска).

Сами несущие пластины 5 выполнены при этом, как хорошо видно из фиг. 5, предпочтительно с простирающимися от крепежного элемента 56 пальцами 51, 52, 53, в которых предусмотрены выемки 54 для приема крепежных элементов 413, 423 элементов 41, 42 накладки.

Наряду со сферическим креплением несущих пластин 5 с помощью сферически сформованного крепежного элемента 56 предпочтительно на одном конце одного из пальцев 51, 52, 53 на приданном несущем узле 2 накладки стороне несущей пластины 5 сформован следующий кулачок 55, который простирается в соответствующим образом сформованной выемке 25 несущей панели 2.

Представляются возможными также, однако, другие исполнения форм несущих пластин 5. Важно такое исполнение несущих пластин 5, при котором обеспечивается возможность опрокидывающего движения относительно несущего узла 2 накладки.

При этом эти выемки 54 сформованы со сферической формой на их обращенных от несущей панели 2 и обращенных к элементам 41, 42, 43 накладки сторонах. В центре сферической части выемки предусмотрено сквозное отверстие, через которое крепежные элементы 413, 423 элементов 41, 42, 43 накладки простираются в предусмотренные для этого выемки 22 в несущем узле 2 накладки и пружиняще упруго закреплены пружинящими элементами 43, например, в форме тарельчатой пружины или фасонной пружины.

Радиальное расстояние h1 до элементов 41 накладки, удаленных дальше радиально оси вращения тормозного диска, меньше расстояния h2 до выемки 54 для более близкого радиально к оси вращения тормозного диска элемента 42 накладки.

Как хорошо видно из фиг. 2, элементы 41, 42 накладки расположены на несущей пластине 4 таким образом, что плоскость S симметрии каждого из групповых элементов 4, 4` ориентирована, по меньшей мере, приблизительно радиально центральной точки воображаемой окружности, содержащей сектор окружности.

При этом центральная точка окружности соответствует в смонтированном состоянии тормозной накладки 1 в дисковом тормозе с секционными накладками оси вращения тормозного диска.

Как хорошо видно, далее, из фиг. 2 и 3, на несущем узле 2 накладки расположены отличные друг от друга групповые элементы 4, 4`.

При этом первые групповые элементы 4 содержат два элемента 41 накладки с поверхностью А1 трения, которые больше, чем третий элемент 42 накладки с поверхностью А2 трения.

Как видно далее из фиг. 2 и 3, два элемента 41, 42 накладки одного группового элемента 4, 4` расположены, по меньшей мере, приблизительно на первой воображаемой окружности D1 или D2 сектора окружности и по меньшей мере один элемент 42, 41 накладки группового элемента 4, 4` расположен, по меньшей мере, приблизительно на второй воображаемой окружности D2 сектора окружности над соответствующей несущей пластиной 5 на держателе 3 накладки.

В принципе представляются возможными также групповые элементы с более чем тремя элементами 41, 42 накладки.

В случае первых групповых элементов 4 количество элементов 41 накладки с большей поверхностью А1 трения больше количества элементов 42 накладки с меньшей поверхностью трения.

В случае вторых групповых элементов 4` количество элементов 41 накладки с большей поверхностью трения А1 меньше количества элементов 42 накладки с малой поверхностью А2 трения.

При показанном на фиг. 1-4 варианте исполнения на несущем узле 2 накладки в радиальном направлении сектора окружности расположены два ряда групповых элементов 4, 4`.

Элементы 41 накладки с большей поверхностью А1 трения первых групповых элементов 4 расположены предпочтительно все без исключения, по меньшей мере, приблизительно на общей первой воображаемой окружности D1 сектора окружности.

То же справедливо предпочтительно для всех элементов 42 накладки с меньшей поверхностью А2 трения вторых групповых элементов 4`, которые, по меньшей мере, приблизительно расположены на общей второй воображаемой окружности D3 сектора окружности, которая расположена дальше внутри, нежели первая окружность D1 сектора окружности, на которой расположены лишь элементы 41 накладки с большей поверхностью А1 трения.

Соответственно, третьи элементы 42 накладки первых групповых элементов 4 с меньшей поверхностью А1 трения и соответственно третьи элементы 41 накладки вторых групповых элементов 4` с большей поверхностью А1 трения расположены предпочтительно все без исключения, по меньшей мере, приблизительно, на общей второй воображаемой окружности D2 сектора окружности.

Соотношение поверхностей А2/А1 элементов 42 накладки с меньшей поверхностью А2 трения и элементов 41 накладки с большей поверхностью А1 трения составляет предпочтительно от 0,7 до 0,9. В особо предпочтительном случае это соотношение поверхностей А2/А1 составляет от 0,81 до 0,83.

Для достижения равномерной скорости износа всех элементов 41, 42 накладки соотношение поверхностей А2/А1 имеющих различные размеры на несущей пластине 5 элементов 41, 42 накладки определяют с помощью диаметров D1, D2 окружностей качения, на которых на несущем узле 2 накладки расположены соответствующие элементы 41, 42, а также с помощью параметров α и β из закона износа по формуле:

А1/А2 = (D1/D2) β/α.

При этом возникает небольшое по величине давление на поверхность при радиально наружных элементах 41 накладки вследствие их большей поверхности трения при равномерно распределенном по элементам 41, 42 накладки несущей пластины 5 зажимном усилии FZ.

Равномерного распределения зажимного усилия FZ по отдельным элементам 41, 42 накладки достигают при этом за счет пригодного выбора расположения элементов 41, 42 накладки на несущей пластине 5.

При рассмотрении изображенного на фиг. 3 группового элемента 4 оба элемента 41 накладки с одинаковой площадью радиально удалены на расстояние h1 от точки крепления группового элемента 4, в то время как следующий элемент 42 накладки радиально удален на расстояние h2 от точки крепления группового элемента 4.

Оба элемента 41 накладки расположены, кроме того, симметрично относительно оси симметрии, проведенной через точку крепления группового элемента 4 и кулачок 55. В результате этого воздействующие на эти оба элемента 41 накладки силы являются одинаковыми.

В соответствии с этим в отношении действующей на следующий элемент 42 накладки силы действует формула:

При h2 =2.h1 следует

Соответствующий изобретению способ приведения в действие укрепленной на держателе 3 накладки конструкции дискового тормоза рельсового транспортного средства тормозной накладки 1 для дискового тормоза с секционными накладками рельсового транспортного средства, с несколькими сферически укрепленными с помощью несущих пластин 5 элементами 41, 42 накладки характеризуется тем, что при нагружении тормозной накладки 1 зажимным усилием зажимное усилие распределяется по элементам 41, 42 накладки таким образом, что воздействующее на элементы 41, 42 накладки давление на поверхность уменьшается с увеличением радиального расстояния от оси вращения тормозного диска.

За счет непрерывного уменьшающегося при возрастающем расстоянии от оси вращения тормозного диска давления на поверхность через все или описанные выше функциональные группы (элементы 41, 42 накладки, групповые элементы 4, 4`, тормозная накладка 1 в целом) существенно снижают склонность к износу с перекосом элементов 41, 42 накладки.

За счет этого достигают более равномерного пятна износа тормозной накладки 1 на протяжении общей высоты износа. Также при продолжающемся износе колодки обеспечивается возможность более равномерного тепловложения в поверхность тормозного диска, в результате чего снижается термическая нагрузка на тормозной диск.

На основании более равномерной и, следовательно, более низкой температуры поверхности тормозного диска происходит также снижение относящегося к энергии торможения износа тормозной накладки.

Держатель 3 накладки содержит на своей обращенной от опорной тормозной колодки 3 стороне скобу 32 для крепления пружины, а также затягиваемый с ее помощью болт 33, который входит через панель 31 держателя 3 накладки в предусмотренную для этого выемку 24 в пластине 21 несущего узла 2 накладки.

1. Тормозная накладка (1) для дискового тормоза с секционными накладками рельсового транспортного средства, содержащая:

- несущий узел (2) накладки,

- несколько расположенных на несущем узле 2 накладки групповых элементов (4, 4`),

- причем каждый из групповых элементов (4) состоит из несущей пластины (5) и нескольких расположенных на несущей пластине (5) элементов (41, 42) накладки,

- причем на соответствующих несущих пластинах (5) расположены элементы (41, 42) с по меньшей мере двумя различно большими поверхностями (А1, А2),

- причем элементы (41, 42) накладки на своей общей поверхности расположены, по меньшей мере, приблизительно в одном секторе окружности,

отличающаяся тем, что

- по меньшей мере два отличных друг от друга первый и второй групповые элементы (4, 4`) расположены на несущем узле (2) накладки,

- причем в случае первых групповых элементов (4,4`) количество элементов (41) накладки с большей поверхностью (А1) трения больше количества элементов (42) накладки с меньшей поверхностью (А2) трения,

- причем в случае вторых групповых элементов (4`) количество элементов (41) накладки с большей поверхностью (А1) трения меньше количества элементов (42) накладки с меньшей поверхностью (А2) трения, и

- причем первые групповые элементы (4) расположены на несущем узле (2) накладки радиально относительно центральной точки окружности, содержащей сектор окружности, дальше наружу, чем вторые групповые элементы (4`).

2. Тормозная накладка по п. 1, отличающаяся тем, что элементы (41, 42) расположены на несущих пластинах (5) таким образом, что плоскость (S) симметрии каждого из групповых элементов (4, 4`) ориентирована, по меньшей мере, в основном, радиально относительно центральной точки воображаемой окружности, содержащей сектор окружности, причем центральная точка окружности в смонтированном состоянии тормозной накладки (1), в основном, соответствует оси вращения тормозного диска дискового тормоза с секционными накладками.

3. Тормозная накладка по п. 1 или 2, отличающаяся тем, что по меньшей мере два из элементов (41, 42) накладки одного группового элемента (41, 42) с одинаковой по размеру поверхностью (А1, А2) трения расположены, по меньшей мере, в основном, на воображаемой первой окружности (D1, D3) сектора окружности, и по меньшей мере один элемент (41, 42) накладки одного группового элемента (4, 4`) расположен, по меньшей мере, в основном, на воображаемой второй окружности (D2) сектора окружности над несущей пластиной (5) на несущем узле (2) накладки.

4. Тормозная накладка по любому из пп. 1-3, отличающаяся тем, что каждый из групповых элементов (4, 4`) содержит три элемента (41, 42) накладки.

5. Тормозная накладка по п. 4, отличающаяся тем, что все элементы (41) накладки с большей поверхностью (А1) трения первых групповых элементов (4) расположены, по меньшей мере, в основном, на общей воображаемой первой окружности (D1) сектора окружности.

6. Тормозная накладка по п. 4 или 5, отличающаяся тем, что все элементы (42) накладки с меньшей поверхностью (А2) трения вторых групповых элементов (4`) расположены, по меньшей мере, в основном, на общей воображаемой второй окружности (D2) сектора окружности.

7. Тормозная накладка по любому из пп. 1-6, отличающаяся тем, что соотношение (А2/А1) поверхностей элементов (42) накладки с меньшей поверхностью (А2) трения и элементов (41) накладки с большей поверхностью (А1) трения составляет от 0,7 до 0,9, предпочтительно от 0,81 до 0,83.

8. Компоновка тормозной накладки (1) для дискового тормоза с секционными накладками рельсового транспортного средства на держателе (3) накладки конструкции тормозного диска рельсового транспортного средства, отличающаяся тем, что тормозная накладка (1) выполнена по любому из пп. 1-7.

9. Способ приведения в действие расположенной на держателе (3) накладки конструкции тормозного диска рельсового транспортного средства тормозной накладки (1) для дискового тормоза с секционными накладками рельсового транспортного средства, с несколькими элементами (41, 42) накладки, расположенными сферически на несущем узле (2) накладки над несущими пластинами (5), отличающийся тем, что при нагружении тормозной накладки (1) зажимным усилием происходит распределение зажимного усилия по элементам (41, 42, 43) накладки таким образом, что воздействующее на элементы (41, 42) накладки давление на поверхность снижается с возрастанием радиального расстояния от оси вращения тормозного диска (6).