Устройство для динамической тарировки датчиков акустических пульсаций давления

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и может быть использовано в качестве средства задания пульсаций или акустического калибратора для динамической тарировки индуктивных датчиков давления. Устройство для динамической тарировки датчиков акустических пульсаций давления содержит основную камеру нагнетания воздуха и рабочую камеру с установленными в ней контрольным и тарируемым датчиками. Основная камера выполнена с отверстием-соплом диаметром da, направленным в сторону рабочей камеры, рабочая камера выполнена цилиндрической трубой с входным отверстием со стороны сопла основной камеры диаметром d1, соизмеримым с da, и заглушенной с противоположной стороны перемещаемым поршнем со штоком, позволяющими регулировать глубину L1 полости рабочей камеры в пределах от 0,5 d1 до 50 d1, рабочая и основная камеры отделены между собой регулируемым воздушным зазором длиной l1 от 0,25 da до 2 da, в основной камере установлена по оси сопла тонкая игла диаметром dи много меньше диаметра сопла da, с вылетом от выходного сечения сопла в сторону рабочей камеры на расстояние lи от 0 до l1. Технический результат - упрощение конструкции устройства, расширение области применения и сокращение трудозатрат на процесс тарировки датчиков пульсаций давления. 3 ил., 1 табл.

Реферат

Изобретение относится к области измерительной техники и может быть использовано в качестве задатчика пульсаций (быстропеременных и акустических) или акустического калибратора для динамической тарировки индуктивных датчиков давления типа ДМИ-0.1, ДМИ-0.3, ДМИ-0.6, акустических датчиков давления типа ЛХ-610, типа ДХС-516 и др. из серии ДХС, пьезоэлектрических датчиков, датчиков типа Паскаль, изготовленных по технологии МЭМС, акустических микрофонов, пленочных и объемных датчиков.

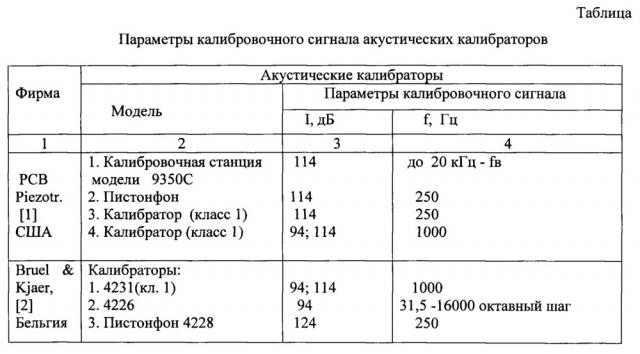

Известны акустические калибраторы ряда зарубежных фирм: РСВ Piezotr., США, [1]; Bruel & Kjaer, Бельгия, [2]; BSWA Китай, [2]. Информация о моделях акустических калибраторов зарубежных фирм приведена ниже в таблице. В этой же таблице для моделей калибраторов показаны параметры калибровочного сигнала:

1. Уровень I звукового давления в дБ на дискретной частоте сигнала;

2. Частота f в Гц дискретного сигнала.

Значение частоты дискретного сигнала стандартизовано и принято равным 250 Гц и 1000 Гц. Вместе с тем, как видно из таблицы, существуют калибровочные станции и калибраторы, у которых частоту калибровочного сигнала можно изменять в широких пределах по частоте или по октавным полосам.

По уровню звукового давления калибровочного сигнала калибраторы и калибровочные станции не подходят для тарировки некоторых из перечисленных выше датчиков пульсаций давления.

Известно устройство, с контрольными и тарируемыми датчиками, для динамической тарировки датчиков акустических пульсаций давления, основанное на воспроизведении при помощи гидравлического пульсатора калибровочного давления с частотой от 30 до 300 Гц и уровнем звукового давления от 112 дБ до 140 дБ [3]. Однако известное устройство имеет сложную конструкцию, а также требуются большие затраты для проведения калибровки датчиков.

Известно устройство для динамической тарировки датчиков акустических пульсаций давления, содержащее резонансную трубу с контрольными и тарируемыми датчиками и клапан пульсаций давления, выполненный в виде отверстия в торце резонансной трубы, перекрываемого диском с отверстиями, электродвигатель, с валом которого соединен диск, дополнительный электродвигатель с эксцентриковым валом, подвижный роликовый блок, и источник давления [4]. Однако известное устройство имеет сложную конструкцию и, кроме того, отсутствует возможность тарировать датчики давления на низких частотах.

Наиболее близким по технической сущности к заявленному изобретению является устройство для динамической тарировки пневматических датчиков давления (датчиков акустических пульсаций давления) [5], принятое в качестве прототипа. Известное устройство содержит резонансную трубу, состоящую из рабочей камеры с контрольными и тарируемыми датчиками, отделенной от нее перфорированной перегородкой основной камеры нагнетания воздуха, клапан пульсаций давления, выполненный в виде отверстия в торце резонансной трубы, перекрываемого диском с отверстиями, электродвигатель, с валом которого соединен диск, источник давления, дополнительный электродвигатель с эксцентриковым валом, подвижный роликовый блок, установленный на направляющей, расположенной перпендикулярно к плоскости диска, и через вилку связанный с эксцентриковым валом, при этом диск расположен между его роликами и снабжен шлицевым хвостовиком, связанным упругой муфтой с шлицевым валом основного двигателя.

Недостатками известного устройства являются сложность конструкции и большие трудозатраты на проведение процесса калибровки датчиков, а также достаточно узкая область по воспроизводству калибровочных сигналов.

Техническим результатом заявленного изобретения является упрощение конструкции устройства, расширение области применения и сокращение трудозатрат на процесс тарировки датчиков пульсаций давления, а также расширенную зону по воспроизводству калибровочных сигналов, как по частоте так и по динамическому диапазону; возможность определения динамического линейного диапазона датчиков давления;

Указанный технический результат достигается тем, что в устройстве для динамической тарировки акустических датчиков давления, содержащем основную камеру нагнетания воздуха и рабочую камеру с установленными в ней контрольным и тарируемым датчиками, в соответствии с заявленным изобретением основная камера выполнена с отверстием-соплом диаметром da, направленным в сторону рабочей камеры, рабочая камера выполнена цилиндрической трубой с входным отверстием со стороны сопла основной камеры диаметром d1, соизмеримым (приблизительно равным) da, и заглушенной с противоположной стороны перемещаемым поршнем со штоком, позволяющими регулировать глубину L1 полости рабочей камеры в пределах от 0,5 d1 до 50 d1 рабочая и основная камеры отделены между собой регулируемым воздушным зазором длиной l1 от 0,25da до 2 da, в основной камере установлена по оси сопла тонкая игла диаметром du много меньше диаметра сопла da, с вылетом от выходного сечения сопла в сторону рабочей камеры на расстояние lu от 0 до l1.

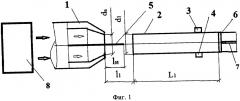

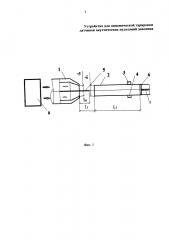

Сущность заявленного изобретения поясняется Фиг. 1, на которой представлена схема заявленного устройства для динамической тарировки датчиков акустических пульсаций давления.

Устройство для динамической тарировки датчиков акустических пульсаций давления, как видно из представленной на Фиг. 1 схемы, содержит основную камеру нагнетания (1), выполненную с отверстием-соплом диаметром da, рабочую камеру (2) диаметром d1 с установленными в ней контрольным (3) и тарируемым (4) датчиками, тонкую иглу (5), перемещаемый поршень (6) со штоком (7). Сжатый газ поступает в основную камеру (1) от источника (8) сжатого газа.

Работа заявленного устройства для динамической тарировки датчиков акустических пульсаций давления осуществляется следующим образом. При подаче сжатого газа в основную камеру (1) нагнетания газ истекает из нее через сопло дозвуковой струей. Дозвуковая струя натекает на рабочую камеру (2), при этом при наличии тонкой иглы (5) развивается и устанавливается автоколебательный режим взаимодействия струи с рабочей камерой (2). Амплитуда и частота автоколебательного процесса регулируются скоростью истечения струи и изменением геометрических параметров устройства. При работе устройства измерительной аппаратурой регистрируются показания эталонного (3) и тарируемого (4) датчиков и сравниваются между собой.

Пример конкретной реализации заявленного устройства для динамической тарировки датчиков акустических пульсаций давления приведен на основе исследований, выполненных в ресурсном центре прикладной аэродинамики Санкт-Петербургского государственного университета. Конкретно реализованное устройство содержит основную камеру (1), выполненную с отверстием-соплом диаметром da=40 мм, рабочую камеру (2) с входным отверстием d1=40 мм, выходящую из сопла иглу (5) диаметром du=5 мм, поршень (6), тарируемый (4) датчик пульсаций давления, установленный на стенке рабочей камеры (2). Поток воздуха (газа) в основную камеру (1) нагнетается напорным вентилятором. В качестве тарируемого датчика (4) в стенке рабочей камеры установлен дифференциальный малогабаритный индуктивный датчик давления ДМИ 0,1. Датчик регистрирует пульсации давления в полости рабочей камеры. Измерение пульсаций давления осуществляется с помощью индуктивных датчиков давления типа ДМИ-0,1, с тарировкой датчиков с помощью пистонфона 4228 (см. таблицу в работе [6]). Для управления скоростью потока на выходе сопла основной камеры (1) реализована компьютерная технология автоматизации устройства. Скорость потока на выходе сопла измерялась с помощью дифференциального манометра типа Testo 435-4 и трубки Пито.

На Фиг. 2 показана типичная осциллограмма временного сигнала датчика давления ДМИ-0,1, регистрирующего пульсации давления в полости рабочей камеры. Датчик давления установлен в стенке рабочей камеры (2) на расстоянии ; ; ; скорость потока νa=40 м/с;). В полости рабочей камеры (2) регистрируется синусоидальный колебательный процесс на определенной дискретной частоте. Практически, синусоидальный сигнал по форме соответствует калибровочным сигналам приведенных в таблице [6] известных калибраторов.

На Фиг. 3 представлена диаграмма, иллюстрирующая амплитудно-частотные параметры акустических калибраторов, известных из приведенной ранее таблицы [6]. Диаграмма построена в логарифмических координатах: частота - уровень звукового давления.

Недостатками известных акустических калибраторов являются:

- узкая зона (для калибратора СА 915) или локализованные точки (для калибраторов 4228, 4231) по воспроизводству калибровочных сигналов;

- сложность в определении линейного динамического диапазона тарируемых датчиков.

На той же диаграмме на Фиг. 3 широким прямоугольником выделена область амплитудно-частотных измерений пульсаций индуктивным датчиком ДМИ-0,1. Более узким прямоугольником выделена область воспроизведения калибровочных сигналов конкретно реализованного устройства для динамической тарировки датчиков акустических пульсаций давления. При этом верхняя граница этой области соответствует выходу сигнала датчика за его линейный динамический диапазон.

Таким образом, реализованное и апробированное устройство для динамической тарировки датчиков акустических пульсаций давления имеет следующие преимущества: расширенную зону по воспроизводству калибровочных сигналов как по частоте, так и по динамическому диапазону; возможность определения динамического линейного диапазона датчиков давления; возможность расширения амлитудно-частотного диапазона калибровочных давлений, определяемую увеличением скорости потока (свыше 50 м/с) на выходе сопла основной камеры.

Источники информации

1. Каталог продукции фирмы Новатест: spb@novatest.ru

2. Каталог продукции «АСМ тесты и измерения» eftsys.com; info@asm-tm.ru; asm-tm.ru

3. Казарян А.А. Пульсатор переменного давления. Патент на изобретение RU №2467297. Зарег. в Гос. Реестре изобретений РФ 20.11.2014 г.

4. Гимадиев А.Г., Назаренко Т.Н., Козлов А.Ю., Дудкин В.А. А.С. СССР №731332 G01L 27/00, опубл. 30.04.1980.

5. Гимадиев А.Г., Быстрое Н.Д., Дягилева Е.С., Демкин Р.В. Устройство для динамической тарировки пневматических датчиков давления. Патент на полезную модель. RU №157068. Зарег. в Гос. Реестре изобретений РФ 20.11. 2015 г. (прототип).

6. Цветков А.И., Щепанюк Б.А. «Аэродинамическая труба АТ-11 СПбГУ: Измерение дифференциальных быстропеременных давлений». Журнал «Молодой ученый», №6, 2016, с. 340-346.

Устройство для динамической тарировки датчиков акустических пульсаций давления, содержащее основную камеру нагнетания воздуха и рабочую камеру с установленными в ней контрольным и тарируемым датчиками, отличающееся тем, что основная камера выполнена с отверстием-соплом диаметром da, направленным в сторону рабочей камеры, рабочая камера выполнена цилиндрической трубой с входным отверстием со стороны сопла основной камеры диаметром d1, соизмеримым с da, и заглушенной с противоположной стороны перемещаемым поршнем со штоком, позволяющими регулировать глубину L1 полости рабочей камеры в пределах от 0,5 d1 до 50 d1, рабочая и основная камеры отделены между собой регулируемым воздушным зазором длиной l1 от 0,25 da до 2 da, в основной камере установлена по оси сопла тонкая игла диаметром dи много меньше диаметра сопла da, с вылетом от выходного сечения сопла в сторону рабочей камеры на расстояние lи от 0 до l1.