Способ получения циклопентана

Иллюстрации

Показать всеИзобретение относится к способу получения циклопентана, включающему последовательно осуществляемые частичное и исчерпывающее гидрирование циклопентадиена в растворителе в присутствии катализатора. Способ характеризуется тем, что частичное гидрирование ведут при температуре 10…40°С, давлении водорода 2…3 МПа и постоянном перемешивании раствора циклопентадиена в течение 3…6 ч, а исчерпывающее гидрирование ведут в потоке при температуре 90…180°С и давлении водорода 3…4 МПа в течение 4…10 с, при этом перед исчерпывающим гидрированием гидрогенизат частичного гидрирования подвергают ректификационной очистке. В результате повышается выход товарного продукта. 4 пр., 1 табл., 1 ил.

Реферат

Изобретение относится к нефтехимии, конкретно к способу получения циклопентана из циклопентадиена.

Циклопентан применяется в качестве безопасного для озонового слоя вспенивателя полиуретана, применяемого при производстве пенополиуретановой теплоизоляции для бытового и промышленного холодильного оборудования, предызолированных труб, автофургонов, сэндвич-панелей и других изделий.

В промышленном масштабе широко распространены способы получения циклопентана из циклопентадиена, как содержащегося в С5 фракции пиролиза, так и полученного мономеризацией дициклопентадиена.

Известен способ получения циклопентана и/или циклопентена из С5 фракции пиролиза с помощью нескольких ступеней ректификации с большим количеством теоретических тарелок и высоким флегмовым числом, процессом гидрирования и водной отмывки. На стадии каталитического гидрирования используется катализатор, содержащий металл (платина, палладий, никель), нанесенный на твердый носитель. Температура процесса гидрирования рекомендована в диапазоне от 20 до 180°C, а давление - от 0,5 до 3,0 МПа (US 6264799).

Существенным недостатком данной технологии являются высокие капитальные и эксплуатационные затраты, связанные с используемыми ректификационными колоннами и большими флегмовыми числами, а также наличием водной отмывки продукта, что влечет за собой образование сточных вод и увлажнение продуктового циклопентана.

Известен способ получения циклопентана или циклопентена из дициклопентадиена в совмещенном реакционно-ректификационном аппарате. Реакционно-ректификационный аппарат имеет три зоны - нижнюю реакционную, ректификационную и верхнюю реакционную. В нижней реакционной зоне аппарата проводится процесс разложения дициклопентадиена в присутствии до 90 мас.% растворителя в циклопентадиен при давлении 0,15 МПа и температуре 240°С. Образовавшийся в нижней реакционной зоне циклопентадиен поднимается через ректификационную зону, где очищается от тяжелых примесей, затем смешивается с водородом, поступающим под верхнюю каталитическую зону, и поступает в верхнюю каталитическую зону, где происходит реакция гидрирования циклопентадиена до циклопентана или циклопентена. Продуктовый циклопентан выводится с верха реакционно-ректификационного аппарата. В качестве катализатора верхней реакционной зоны используется соединение металла или металл (никель, молибденат никеля, молибденат кобальта, платина, палладий, хромат меди и др.), нанесенный на твердый носитель (US 6100435).

Существенным недостатком данной технологии является сложность регулирования и поддержания стационарного состояния системы, а также отсутствие возможности организации эффективного отвода тепла реакции гидрирования из верхней реакционной зоны, за счет чего наблюдается локальный перегрев и снижение активности катализатора.

Наиболее близким по технической сущности к предлагаемому изобретению является способ получения циклопентана, включающий последовательно осуществляемые частичное и исчерпывающее гидрирование циклопентадиена в растворителе в присутствии катализатора. Катализатором на стадии частичного гидрирования является палладий, нанесенный на оксид алюминия, а на стадии исчерпывающего гидрирования используют никельсодержащий катализатор. Конечный продукт гидрирования проходит через сепаратор для отделения непрореагировавшего водорода и частично направляется для разбавления циклопентадиена перед первым реактором гидрирования, а оставшаяся часть поступает в ректификационную колонну для очистки продуктового циклопентана от тяжелых примесей (US 5998683).

Недостатками данного способа являются большие рецикловые потоки, которые приводят к высоким энергозатратам, а также недостаточная степень гидрирования циклопентадиена и высокое образование побочных продуктов.

Технический результат предлагаемого изобретения заключается в повышении выхода циклопентана за счет исключения протекания побочной реакции димеризации циклопентадиена в первом реакторе гидрирования при низкой температуре и в растворе циклопентана и циклопентена, а также в повышении концентрации циклопентана в продуктовом потоке за счет промежуточной очистки гидрогенизата от тяжелых примесей и исключения термической деструкции тяжелых углеводородов во втором реакторе гидрирования.

Технический результат достигается тем, что частичное гидрирование ведут при температуре 10…40°C, давлении водорода 2…3 МПа и постоянном перемешивании раствора циклопентадиена в течение 3…6 ч, а исчерпывающее гидрирование ведут в потоке при температуре 90…180°C и давлении водорода 3…4 МПа в течение 4…10 с, при этом перед исчерпывающим гидрированием гидрогенизат частичного гидрирования подвергают ректификационной очистке.

Указанные отличительные признаки существенны. Низкие температура и давление процесса частичного гидрирования снижают димеризацию циклопентадиена и образование других побочных нежелательных продуктов с участием примесей исходного сырья и растворителя, а ректификационная очистка гидрогенизата частичного гидрирования позволяет избежать процессов термической деструкции тяжелых углеводородов во втором реакторе гидрирования при высоких температуре и давлении, повышая тем самым полноту исчерпывающего гидрирования и концентрацию циклопентана в товарном продукте. Проведение частичного гидрирования, где достигается 80% концентрация конечного продукта, при низкой температуре и кратковременное исчерпывающее гидрирование при высокой обеспечивает снижение энергозатрат при одновременном увеличении удельного выхода конечного продукта.

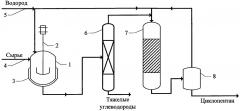

Способ иллюстрируется представленным чертежом, на котором показана схема устройства для реализации способа.

Устройство включает реактор частичного гидрирования 1 с мешалкой 2 и контуром охлаждения 3. Вход реактора 1 сообщен с источником сырья 4 и водорода 5, а выход с ректификационной колонной 6, которая, в свою очередь, сообщена с реактором исчерпывающего гидрирования 7. Выход реактора 7 сообщен с сепаратором 8 для отделения оставшегося водорода.

Способ реализуют в устройстве следующим образом.

Исходное сырье - циклопентадиен поступает в реактор 1, где поддерживается низкая температура гидрирования 10…40°C. В реактор 1 подают водород и создают давление 2…3 МПа. В процессе гидрирования реакционную смесь постоянно перемешивают мешалкой 2. Использование такой конструкции реактора позволяет проводить реакцию гидрирования циклопентадиена в растворе циклопентана и циклопентена без организации рецикловых потоков. Время пребывания реакционной массы в реакторе составляет от 3 до 6 ч. В качестве катализатора используется промышленный гетерогенный катализатор гидрирования, состоящий из металла (платина, палладий, никель), нанесенного на твердый носитель (оксид алюминия, силикагель, уголь), преимущественно палладий, нанесенный на оксид алюминия. Поток гидрогенизата из реактора 1 со степенью гидрирования двойных связей более 80% направляется в ректификационную колонну 6 для очистки от тяжелых примесей. Кубом колонны 6 отводятся тяжелые углеводороды, а верхом колонны 6 выводят смесь, состоящую из циклопентадиена, циклопентена и циклопентана. Ректификационная очистка гидрогенизата позволяет избежать процессов термической деструкции тяжелых углеводородов во втором реакторе гидрирования. Очищенный поток гидрогенизата смешивается с потоком свежего водорода и потоком водорода из сепаратора 8 и направляется в реактор исчерпывающего гидрирования 7 колонного типа. Катализатор в реакторе 7 идентичен катализатору реактора гидрирования 1. Давление в реакторе 7 поддерживается в диапазоне от 3 до 4 МПа, температура процесса исчерпывающего гидрирования находится в пределах от 90 до 180°C. Такие параметры работы второго реактора гидрирования позволяют провести исчерпывающее гидрирование остаточных двойных связей при времени контакта с катализатором от 4 до 10 с. Продуктовый поток, выходящий из реактора 7, представляет собой циклопентан-сырец, который направляется в сепаратор 8 для отделения от непрореагировавшего водорода, возвращаемого в реактор гидрирования 7. Поток конечного продукта из сепаратора 8 содержит циклопентан с концентрацией основного вещества более 99 мас.%.

Данное изобретение иллюстрируют следующие примеры.

Пример 1

Циклопентадиен с концентрацией основного вещества 95 мас.% и с содержанием примесей: 4,5 мас.% С10 углеводородов и 0,5 мас.% ациклических С5 углеводородов подвергают частичному гидрированию при давлении водорода 3 МПа. Среднее время пребывания реакционного раствора в реакторе равняется 4 часа, температура процесса гидрирования составляет 20°C. В качестве катализатора используется палладий, нанесенный на оксид алюминия. Полученный гидрогенизат со степенью гидрирования двойных связей 86% очищают от С10 углеводородов методом ректификации. Очищенный полуфабрикат подвергают исчерпывающему гидрированию при давлении водорода 4 МПа и температуре 110°C в присутствии такого же катализатора. Время контакта с катализатором - 6 сд. Окончательный гидрогенизат очищают от остатков непрореагировавшего водорода и получают товарный продукт с содержанием циклопентана 99,5 мас.%. Выход циклопентана составляет 99,9%.

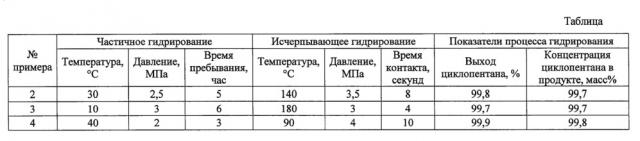

В таблице ниже приводятся примеры 2-4, в которых процесс реализации способа аналогичен примеру 1.

Из примеров 1-4 видно, что проведение процесса получения циклопентана при заявленных параметрах процесса и по предлагаемой схеме позволяют получить циклопентан с концентрацией более 99 мас.% и выходом целевого продукта более 99,7%.

Способ получения циклопентана, включающий последовательно осуществляемые частичное и исчерпывающее гидрирование циклопентадиена в растворителе в присутствии катализатора, отличающийся тем, что частичное гидрирование ведут при температуре 10…40°С, давлении водорода 2…3 МПа и постоянном перемешивании раствора циклопентадиена в течение 3…6 ч, а исчерпывающее гидрирование ведут в потоке при температуре 90…180°С и давлении водорода 3…4 МПа в течение 4…10 с, при этом перед исчерпывающим гидрированием гидрогенизат частичного гидрирования подвергают ректификационной очистке.