Робот для очистки изоляторов

Иллюстрации

Показать всеИзобретение относится к роботу для очистки изоляторов. Робот содержит ползающий механизм, чистящее устройство, запорные механизмы, датчик и управляемый блок питания. Ползающий механизм имеет замкнутую кольцевую конструкцию для охвата гирлянды изоляторов и выполнен с возможностью приведения робота в непрерывное движение вдоль гирлянды изоляторов. Чистящее устройство имеет замкнутую кольцевую конструкцию для охвата гирлянды изоляторов. Запорные механизмы равномерно распределены на ползающем механизме, который соединен с чистящим устройством посредством указанных запорных механизмов. Датчик расположен с одной стороны запорных механизмов. Управляемый блок питания установлен на ползающем механизме. Ползающий механизм содержит расположенные на верхнем и нижнем уровнях приводы, соединительные приспособления и несколько направляющих планок, равномерно расположенных по окружности ползающего механизма. Каждый привод содержит двигатель, передачу, приводной механизм подачи и крепежную раму. Выходные валы двигателей соединены с передачей, которая представляет собой редуктор. Технический результат: простота и устойчивость конструкции робота, возможность перемещаться непрерывно с высокой скоростью, обеспечивая простой способ высокоскоростной очистки с низким абразивным износом изоляционного материала покрытий, возможность использования для гирлянд изоляторов с различными высотами и диаметрами дисков, определения характеристик изоляторов. 7 з.п. ф-лы, 12 ил.

Реферат

Область техники

Изобретение относится к роботу для очистки изоляторов.

Уровень техники

Непрерывное развитие энергетических систем Китая заставляет все больше и больше придавать значение безопасности и стабильности работы энергосистем. В частности, в активно развивающихся в последние годы системах передачи электроэнергии ультравысокого и сверхвысокого напряжений безопасная работа изоляторов непосредственно определяет капиталовложения и уровень безопасности систем в целом. Для обеспечения электробезопасности высоковольтных линий электропередачи необходимо диагностировать их электрические свойства, в частности, характеристику безопасности изолятора, для предотвращения таких явлений, как короткое замыкание после некоторого периода эксплуатации линий.

Через некоторое время после введения изоляторов в эксплуатацию на их поверхности неизбежно скапливается грязь, что является причиной снижения их сопротивления с последующим ухудшением их изоляционных характеристик. Соответственно учащаются случаи образования электрической дуги, и могут возникнуть некоторые скрытые проблемы обеспечения безопасных и нормальных условий эксплуатации линий электропередачи. Таким образом, возникает необходимость в регулярной чистке изоляторов. В настоящее время чистка изоляторов, как правило, осуществляется вручную или при использовании простых механических инструментов. Указанная работа сопряжена с большой опасностью, и для осуществления чистки изоляторов зачастую требуется прерывание подачи электроэнергии. Иными словами, нынешнему подходу к чистке изоляторов присущи такие недостатки, как большая трудоемкость чистки при малой ее скорости, низкий уровень безопасности, а также высокие экономические потери.

В настоящее время благодаря развитию робототехники для выполнения операций, связанных с электротехническим оборудованием и линиями электропередач, все больше и больше применяются управляемые роботы.

Из документа CN 103042000 A известна интеллектуальная роботизированная система для чистки гирлянды изоляторов, которая содержит опору, направляющую, механизм привода, чистящее устройство и блок управления. Чистящее устройство такой системы выполнено с возможностью колебания и вращения в поперечной плоскости опоры для осуществления чистящего движения. Было установлено, что в связи с расположением механизма привода с одной стороны указанной системы происходит смещение центра тяжести, в результате чего возникает эксцентриситет, приводящий к некоторому отклонению робота от очищаемой поверхности. Несмотря на то, что чистящее устройство указанной системы выполнено с возможностью колебания и вращения в указанной плоскости, это чистящее устройство не может очистить изолятор по всей окружности, а также не способно качественно очистить нижние канавки изоляторов. Кроме того, при работе устройства по меньшей мере один ролик механизма привода робота из верхней или нижней группы роликов прижат к изолятору, следовательно, в процессе чистки этот ролик будет создавать препятствие для прохода чистящего валика, вызывая нестабильность работы устройства.

В патентном документе US 5119851 A описано устройство для очистки гирлянды изоляторов линии высокого напряжения, которое установлено по окружности гирлянды изоляторов. Механизм привода этого чистящего устройства имеет подвижные зубцы в форме язычков, которые перемещаются по замкнутой траектории, взаимодействуя с верхней поверхностью изоляторов в гирлянде и приводя это чистящее устройство в движение вверх и вниз вдоль гирлянды изоляторов. Чистящее устройство имеет множество расположенных по окружности форсунок, к которым посредством нагнетающего устройства подается электроизоляционная очищающая жидкость из расположенной на земле цистерны. Форсунки распыляют указанную жидкость на изоляторы в гирлянде. Таким образом, при работе указанного чистящего устройства обеспечивается регулируемая подача электроизоляционной очищающей жидкости, поступающей из цистерны под действием нагнетающего устройства. Очевидно, что выполняется достаточно большой объем работ, требующих как производственных затрат, так и материальных ресурсов, что отрицательно влияет на широкое распространение указанного чистящего устройства. Кроме того, само по себе чистящее устройство имеет сложную конструкцию и дополнительно соединено с трубопроводом, обеспечивающим подачу чистящей жидкости, в результате чего увеличивается вес указанного устройства и усложняется его эксплуатация. Подвижные зубцы в форме язычков чистящего устройства соединены с направляющей и способны смахивать грязь с изоляторов, однако направляющая обладает упругостью, в связи с чем, подвижные язычки в процессе работы испытывают напряжение и могут подвергнуться угловому смещению на направляющей, вызывающему изменение зазора между ними, что неблагоприятно влияет на прилегание язычков к изоляторам гирлянды.

В патентном документе US 7797781 B2 раскрыто роботизированное устройство для очистки и контроля изоляторов линий, находящихся под напряжением, которое в основном содержит подвижный блок, чистящее устройство, фиксирующее устройство, средство обнаружения изолятора и т.д. Указанное устройство перемещается прерывисто. Поворотное устройство вращается в горизонтальной плоскости, принуждая зажимные губки совершать прямолинейное движение по направляющей для обжатия изоляторов. Ходовой винт и ползун выполнены с возможностью перемещения в вертикальной плоскости вверх и вниз. Чистящее устройство приспособлено для вращательного движения. Изоляторы очищаются щеткой. К тому же, имеется средство обнаружения изоляторов. Указанное устройство перемещается прерывисто, следовательно, медленно. Кроме того, чистящее устройство приспособлено для единовременной очистки только верхних поверхностей или только нижних поверхностей изоляторов, то есть для однократной чистки изолятора необходимо осуществление движений вверх и вниз с двумя зажимными действиями, в связи с чем скорость очистки является низкой. К тому же, не могут быть очищены изоляторы на двух концах гирлянды, поскольку диапазон очистки ограничен и очистка поучается неудовлетворительной. В описании изобретения по US 7797781 со ссылкой на фиг. 9 указано, что средство обнаружения изолятора установлено на внутренней окружности, так что во время очистки вертикальная опора этого средства будет мешать чистящей щетке.

Раскрытие изобретения

Вышеуказанные проблемы решаются созданием робота для очистки изоляторов, способного быстро перемещаться и осуществлять качественную чистку изоляторов в широком диапазоне на линии, находящейся под напряжением.

Согласно изобретению робот для очистки изоляторов содержит ползающий механизм, чистящее устройство, запорные механизмы, датчик и управляемый блок питания, при этом ползающий механизм имеет замкнутую кольцевую конструкцию для охвата гирлянды изоляторов и выполнен с возможностью приведения робота в непрерывное движение вдоль гирлянды изоляторов; чистящее приспособление имеет замкнутую кольцевую конструкцию для охвата гирлянды изоляторов; запорные механизмы равномерно распределены на ползающем механизме; ползающий механизм соединен с чистящим устройством посредством указанных запорных механизмов; датчик расположен с одной стороны запорных механизмов; а управляемый блок питания установлен на ползающем механизме.

Ползающий механизм содержит расположенные на верхнем и нижнем уровнях приводы, соединительные приспособления и несколько направляющих планок, равномерно расположенных по окружности ползающего механизма, при этом указанные приводы соединены посредством соединительных приспособлений, а направляющие планки прикреплены с внутренней стороны этих приводов.

Указанные приводы расположены симметрично в радиальной плоскости изоляторов и управляются синхронно. Каждый привод содержит двигатель, передачу, приводной механизм подачи и крепежную раму. Выходные валы двигателей соединены с передачей, которая представляет собой редуктор, содержащий комплект ведущих и ведомых зубчатых колес, неподвижную ось и передаточный вал. Подвижные захваты соединены с выходами передачи; двигатели установлены внутри крепежной рамы, а передача и подвижные захваты установлены снаружи крепежной рамы.

На концах подвижных захватов установлены ролики из изоляционного материала, выполненные с возможностью свободного вращения и контакта с изоляторами при перемещении ползающего механизма.

Соединительные приспособления образованы вертикальными опорами и различными кольцевыми опорами и соединяют приводы, образуя единую кольцевую конструкцию, при этом вертикальные опоры соединены с осевыми приводами, кольцевые опоры соединены с радиальными приводами, а в вертикальных опорах выполнены регулировочные установочные отверстия, позволяющие регулировать расстояние между осевыми приводами.

Чистящее устройство содержит симметрично расположенные слева и справа полушайбы, симметрично расположенные сверху и снизу зубчатые рейки, приводы зубчатых реек, направляющие зубчатых реек, верхние и нижние узлы щеток и несколько направляющих штанг, при этом указанные две симметрично расположенные слева и справа полушайбы образуют кольцевую конструкцию в виде основания чистящего устройства; направляющие штанги установлены внутри внутренней окружности кольцевой конструкции; направляющие зубчатых реек установлены симметрично сверху и снизу полушайб; каждая направляющая зубчатых реек образована несколькими комплектами больших и малых роликовых подшипников; зубчатые рейки выполнены с возможностью кругового перемещения по кольцевым направляющим, образованным роликовыми подшипниками, под действием приводов зубчатых реек; верхние и нижние узлы щеток установлены на верхней и нижней зубчатых рейках, соответственно, причем на каждой зубчатой рейке установлено по меньшей мере два узла щеток.

Направляющие штанги изготовлены из изоляционного материала и имеют длину, не препятствующую перемещению щеток при очистке.

Зубчатые рейки выполнены полукруглыми и симметрично расположены на верхней и нижней поверхностях полушайб.

Приводы зубчатых реек прикреплены к полушайбам, при этом на каждой полушайбе установлен по меньшей мере один привод; причем, если на каждой полушайбе установлено по одному приводу зубчатой рейки, тол два таких привода расположены один относительно другого под углом не более 180° для обеспечения плавного перемещения полукруглых зубчатых реек.

Каждый привод зубчатой рейки содержит двигатель, симметричные зубчатые колеса, передаточный вал и опору двигателя. Двигатель зубчатой рейки установлен на опоре, закрепленной на полушайбе, а выходной вал двигателя зубчатой рейки соединен с симметричными зубчатыми колесами посредством передаточного вала. Симметричные зубчатые колеса выполнены с возможностью зацепления с верхними и нижними симметричными зубчатыми рейками, соответственно. Верхние и нижние симметричные зубчатые рейки выполнены с возможностью синхронного перемещения по окружности при вращении вала двигателя.

Узлы как верхних, так и нижних щеток имеют механизм поворота, основание механизма поворота, двигатель щетки, опору двигателя щетки, соединитель опоры двигателя щетки, фланец вала двигателя и щетку; каждая из верхних и нижних щеток соединена с задним концом выходного вала двигателя щетки посредством указанного фланца; двигатели щеток установлены на опорах и прикреплены к основаниям механизмов поворота посредствам соединителей опоры двигателя; механизмы поворота установлены на зубчатых рейках с помощью оснований механизмов поворота; так что при вращении выходных валов механизмов поворота щетки качаются вдоль радиальных поверхностей изоляторов, а при вращении выходных валов двигателей щеток щетки вращаются вокруг своих осей.

Поскольку основание механизма поворота может быть приспособлено к изоляторам разного размера за счет изменения количества переходных втулок, использования сменных щеток и т.п., чистящее устройство обладает высокой эксплуатационной гибкостью.

Каждый запорный механизм содержит две части, одна из которых является шарнирным узлом, вокруг оси которого робот поворачивается, открываясь и закрываясь, а другая часть является замком. Створки шарнирного узла выполнены с возможностью поворота вокруг оси шарнира, обеспечивая разведение и сведение левой и правой частей робота.

Следует отметить, что шарнирный узел может дополнительно иметь двигатель, обеспечивающий поворот створок для открытия и закрытия робота. Замок может представлять собой простую болтовую конструкцию или может быть выполнен в виде задвижки с механическим приводом, или может действовать по принципу зажима, язычкового замка и т.п.

На запорных механизмах могут быть выполнены вспомогательные элементы, например, ручки, подвесные кольца и т.п., облегчающие работу обслуживающего персонала при переноске и установке робота на линии.

Датчик выполнен с возможностью мониторинга условий эксплуатации робота, наличия поверхностных трещин, загрязнения гирлянды изоляторов и окружающей арматуры, определения крайних положений и получения соответствующих данных с датчика, при этом датчик содержит камеру, ограничитель и средство обнаружения изоляторов. Средство обнаружения изоляторов содержит механизм поворота щупов, держатель щупов и щупы. Механизм поворота щупов содержит ведущее зубчатое колесо, кривошип, шатун и поворотную ось, обеспечивая качательное движение щупов вперед и назад. Расстояние между по меньшей мере двумя соседними щупами равно осевой длине двух изоляторов.

Управляемый блок питания соединен с приводами ползающего механизма, приводами чистящего устройства и с датчиком и выполнен с возможностью управления этими приводами и датчиком.

Робот согласно изобретению обладает следующими преимуществами.

1. Робот функционирует в непрерывном режиме и, следовательно, при непрерывном движении имеет высокую скорость перемещения.

2. Робот имеет симметричную конструкцию, обеспечивающую стабильность работы без эксцентриситета в процессе перемещения и чистки.

3. Робот, выполняя очистку с высокой скоростью, может обеспечить достаточную степень очистки, причем способ очистки является простым и удобным. Конструкция робота позволяет одновременно проводить очистку верхних и нижних поверхностей изолятора, в результате чего эффективность очистки значительно повышается. Кроме того, использование способа сухой очистки щеткой приводит к снижению сложности и трудоемкости по сравнению со способом влажной очистки.

4. Робот выполнен с возможностью обеспечения очистки нескольких изоляторов с низким абразивным износом изоляционного материала покрытий; все контактирующие с изолятором детали конструкции робота изготовлены из изоляционного материала, что позволяет исключить абразивный износ противодуговых покрытий фарфоровых юбок изоляторов.

5. Робот надежно фиксируется и обладает более высокой устойчивостью, обеспечивая высокую безопасность, поскольку имеет замкнутую конструкцию.

6. Робот обладает эксплуатационной гибкостью, благодаря возможности корректировки расстояния между осевыми приводами ползающего механизма и расстояния между верхней и нижней щетками чистящего устройства. Кроме того, благодаря регулируемой длине щеток робот может быть приспособлен к очистке гирлянд изоляторов, отличающихся по высоте и диаметру диска.

7. Датчик робота, кроме очистки, позволяет измерить сопротивление и потенциал изоляторов и определить характеристики изоляторов.

Краткое описание чертежей

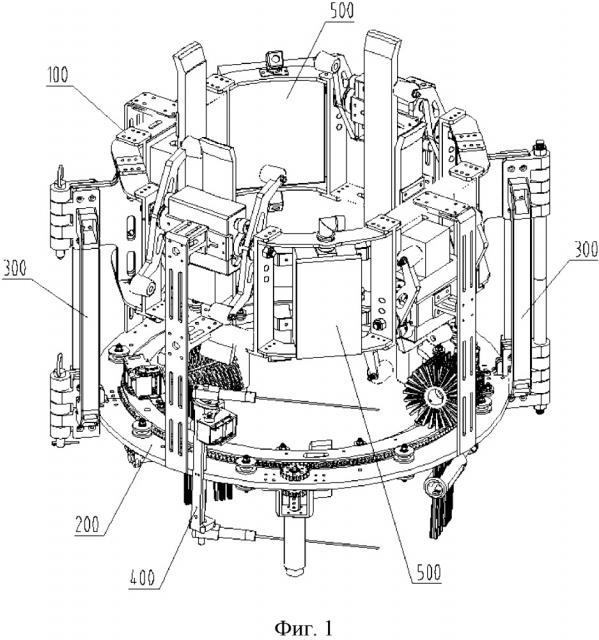

На фиг. 1 схематично показан робот согласно изобретению, вид в перспективе;

на фиг. 2 – ползающий механизм согласно изобретению, вид в перспективе;

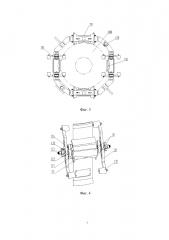

на фиг. 3 – то же, вид сверху;

на фиг. 4 – привод ползающего механизма согласно изобретению;

на фиг. 5 – чистящее устройство согласно изобретению;

на фиг. 6 – привод зубчатой рейки чистящего устройства;

на фиг. 7 – узел верхней щетки чистящего устройства;

на фиг. 8 – узел нижней щетки чистящего устройства;

на фиг. 9 – запорный механизм;

на фиг. 10(а) и 10(b) схематично показан процесс обнаружения изолятора.

На чертежах использованы следующие ссылочные позиции: 100 – ползающий механизм, 110 – привод, 111 – двигатель, 112 – крепежная рама, 120 – передача, 121 – ведущее зубчатое колесо, 122 – ведомое зубчатое колесо, 123 – неподвижная ось, 124 – передаточный вал, 130 – приводной механизм подачи, 131 – подвижный захват, 132 – ролик, 140 – соединительное приспособление, 141 – вертикальная опора, 142 – кольцевая опора, 150 – направляющая планка, 200 – чистящее устройство, 210 – полушайба, 220 – зубчатая рейка, 230 – привод зубчатой рейки, 231 – двигатель зубчатой рейки, 232 – опора двигателя, 233 – зубчатое колесо, 234 – вал зубчатого колеса, 240 – направляющая зубчатой рейки, 241 – комплект больших роликовых подшипников, 242 – комплект малых роликовых подшипников, 250 – узел верхней щетки, 251 – основание механизма поворота, 252 – механизм поворота, 253 – двигатель щетки, 254 – опора двигателя щетки, 255 – соединитель опоры верхнего двигателя, 256 – верхняя щетка, 257 – фланец вала двигателя, 260 – узел нижней щетки, 261 – соединитель опоры нижнего двигателя, 262 – нижняя щетка, 300 – запорный механизм, 301 – створка, 302 – шпилька, 303 – ручка, 400 – датчик, 410 – механизм поворота щупов, 411 – опора, 412 – ведущее зубчатое колесо, 413 – кривошип, 414 – шатун, 415 – поворотная ось, 416 – щуп, 420 – камера, 430 – ограничитель, 500 – управляемый блок питания, 600 – изолятор.

Осуществление изобретения

Далее будут описаны варианты выполнения робота со ссылками на чертежи.

Как показано на фиг. 1, робот имеет в целом кольцевую конструкцию и содержит ползающий механизм 100, чистящее устройство 200, запорные механизмы 300, датчик 400 и управляемый блок 500 питания. Ползающий механизм 100 соединен с чистящим устройством 200 посредством запорных механизмов 300. Датчик 400 расположен с одной стороны запорных механизмов 300. Управляемый блок 500 питания установлен на ползающем механизме 100.

Как показано на фиг. 2 – 4, ползающий механизм 100 может открываться и закрываться. Этот механизм представляет собой замкнутую кольцевую конструкцию, приспособленную для охвата гирлянды изоляторов, и содержит приводы 110, соединительное приспособление 140 и несколько направляющих планок 150. Приводы 110 симметрично соединены друг с другом посредством соединительных приспособлений 140 в радиальной плоскости изоляторов. Каждый привод 110 соответствует группе направляющих планок 150, внутренний диаметр которых соответствует диаметру наружной поверхности изоляторов. Каждый привод 110 содержит двигатель 111, передачу 120, приводной механизм 130 подачи и крепежную раму 112. Двигатели 111 установлены на крепежной раме 112. Передача 120 и механизм 130 подачи установлены с наружных сторон крепежной рамы 112, которая закреплена на наружной цилиндрической поверхности соответствующей направляющей планки 150. Каждый привод 110 содержит по меньшей мере один двигатель 111, приводящий в действие по меньшей мере одну группу подвижных захватов 131. Вал каждого двигателя 111 соединен с передачей 120. Передача 120 представляет собой редуктор и содержит ведущие зубчатые колеса 121, ведомые зубчатые колеса 122, неподвижную ось 123 и передаточный вал 124. Оба выходных конца передачи 120 соединены с механизмами 130 подачи, содержащими подвижные захваты 131 с роликами 132 на концах. Ролики 132 установлены с возможностью свободного вращения и вступают в контакт с изоляторами 600 при перемещении ползающего механизма. Каждое соединительное приспособление 140 имеет вертикальные опоры 141 и разные кольцевые опоры 142. Соединительные приспособления соединяют приводы 110 для образования кольцевого несущего корпуса. Как показано на фиг. 2, вертикальные опоры 141 соединены с приводами 110 осевого перемещения ползающего механизма, а кольцевые опоры 142 соединены с приводами 110 радиального перемещения ползающего механизма. В вертикальных опорах 141 выполнены установочные отверстия для регулировки расстояния между приводами 110 осевого перемещения ползающего механизма.

Как показано на фиг. 5 и 6, чистящее устройство 200 робота также имеет по существу замкнутую кольцевую конструкцию, охватывающую изоляторы 600, и может открываться и закрываться. Чистящее устройство 200 содержит полушайбы 210, расположенные симметрично слева и справа, зубчатые рейки 220, расположенные симметрично сверху и снизу, приводы 230 зубчатых реек, направляющие 240 зубчатых реек, узел 250 верхней щетки, узел 260 нижней щетки и несколько направляющих штанг 270. Полушайбы 210, расположенные симметрично слева и справа, образуют кольцевую конструкцию, являющуюся основанием чистящего устройства 200. Направляющие штанги 270 установлены на внутренней окружности основания. Направляющие 240 зубчатых реек расположены симметрично на верхней и нижней боковых поверхностях основания, при этом каждая направляющая образована несколькими комплектами 241 больших роликовых подшипников и комплектами 242 малых роликовых подшипников. Как показано на фиг. 5 и 6, комплекты 241 больших роликовых подшипников образуют наружную кольцевую направляющую, а комплекты 242 малых роликовых подшипников образуют внутреннюю кольцевую направляющую в окружном направлении, ограничивая перемещение зубчатых реек 220 в плоскости направляющей. Зубчатые рейки 220 являются полукруглыми и симметрично расположены на верхней и нижней поверхностях полушайб 210. Каждая из верхней или нижней направляющих 240 соответствует одной зубчатой рейке 220. Под действием приводов 230 две зубчатые рейки 220 могут синхронно совершать круговое движение по кольцевым направляющим, образованным комплектами роликовых подшипников. На каждой полушайбе 210 установлен по меньшей мере один привод 230 зубчатой рейки. Если на каждой полушайбе 210 установлен один привод 230, то для обеспечения плавного перемещения полукруглых зубчатых реек 220 два привода 230 устанавливают относительно друг друга под углом не более 180°.

Как показано на фиг. 6, приводы 230 зубчатых реек закреплены на полушайбах 210, и каждый привод 230 содержит двигатель 231, симметричные зубчатые колеса 233, вал 234 и опору 232 двигателя. Двигатель 231 прикреплен к опоре 232, которая закреплена на полушайбе 210. Выходной вал двигателя 231 соединен с валом 234 симметричных зубчатых колес 233. Симметричные зубчатые колеса 233 находятся в зацеплении с соответствующими верхней и нижней симметричными зубчатыми рейками 220. Двигатель 231 зубчатых реек выполнен с возможностью вращения, приводя в движение верхнюю и нижнюю симметричные зубчатые рейки 220 для их синхронного перемещения в круговом направлении.

Как показано на фиг. 5, 7, 8, на верхней и нижней зубчатых рейках 220 установлены узлы 250 верхних щеток и узлы 260 нижних щеток, соответственно. На каждой зубчатой рейке 220 установлены по меньшей мере два узла щеток. Из-за различий в формах верхней и нижней поверхностей изоляторов верхний и нижний узлы щеток имеют некоторые отличия. Каждый верхний узел 250 содержит основание 251 механизма поворота, механизм 252 поворота, двигатель 253 щетки, опору 254 двигателя щетки, соединитель 255 опоры верхнего двигателя, фланец 257 вала двигателя и верхнюю щетку 256. Каждый нижний узел 260 содержит основание 251 механизма поворота, механизм 252 поворота двигатель 253 щетки, опору 254 двигателя щетки, соединитель 261 опоры нижнего двигателя, фланец 257 вала двигателя и нижнюю щетку 262. Щетки подразделяются на верхние и нижние и имеют конструкцию, соответствующую очищаемым поверхностям изоляторов. Каждая щетка соединена с выходным валом двигателя 253 посредством фланца 257. Двигатель 253 щетки установлен на опоре 254 и прикреплен к механизму 252 поворота посредством соединителя опоры двигателя. Механизм 252 поворота прикреплен к зубчатой рейке 220 посредством основания 251. При вращении выходного вала механизма 252 поворота щетка совершает качательное движение относительно поверхности изолятора. При вращении выходного вала двигателя 253 щетка вращается вокруг своей оси.

Как показано на фиг. 1 и 9, запорный механизм разделен на две части, одна из которых является шарнирным узлом, вокруг оси которого робот поворачивается, открываясь и закрываясь, а другая часть является замком. Как показано на фиг. 9, створки шарнирного узла поворачиваются вокруг оси шарнира, разводя и сводя левую и правую части робота для его открытия и закрытия, соответственно. На замках могут иметься вспомогательные элементы, например, ручки, подвесные кольца и т.п., облегчающие работу обслуживающего персонала при переноске и установке робота на линии.

Как показано на фиг. 1, фиг. 3 – 5, датчик робота содержит камеру, ограничитель и средство обнаружения изоляторов. Камера используется для мониторинга условий эксплуатации ползающего механизма и чистящих щеток. Ограничитель ограничивает перемещение робота и определяет положение робота при очистке и обнаружении изоляторов. Средство обнаружения изоляторов выполнено с возможностью измерения сопротивления и потенциала изоляторов.

Как показано на фиг. 1 и 10, датчик содержит щупы, механизм их поворота и опору. Этот датчик устанавливается с одной стороны чистящего приспособления. Механизм привода щупов содержит ведущее зубчатое колесо, кривошип, шатун и поворотную ось. Имеется по меньшей мере два измерительных щупа, при этом расстояние между соседними щупами равно осевой длине двух изоляторов. При вращении вала механизма поворота щупов обеспечивается их качательное движение вперед и назад для обнаружения стальных шапок двух смежных изоляторов.

Робот для очистки изоляторов работает следующим образом.

Когда робот находится в нерабочем состоянии, ползающий механизм, чистящее устройство и датчик находятся в исходном положении: подвижные захваты верхних и нижних приводов ползающего механизма находятся в вертикальном положении, а края полукруглых зубчатых реек чистящего приспособления совмещены с краями полушайб (как показано на фиг. 5). Кроме того, узлы верхних и нижних щеток отведены и расположены по касательной к кольцу направляющей зубчатой рейки (положение левое щетки на фиг. 5). При этом измерительные щупы тоже находятся в отведенном состоянии (как показано на фиг. 10(а)); запорные механизмы находятся в закрытом состоянии, то есть робот в целом замкнут по окружности.

Робот может быть поднят на высоту расположения гирлянды изоляторов на опоре посредством ручек на частях запорного механизма и других подъемных компонентов при использовании полиспаста и подъемного механизма. Затем включают управляемый блок питания, и части запорного механизма раздвигают. Запорный механизм может иметь простой шарнирный механизм, обеспечивающий открытие-закрытие робота. В качестве альтернативы, для обеспечения открытия и закрытия робота створки могут поворачиваться под действием двигателей или подобных устройств. Соответственно, замок запорного механизма может представлять собой простую болтовую конструкцию, или может содержать электромеханический привод, или может действовать по принципу зажима, язычкового замка и т.п.

Степень открытия робота регулируется. Робот подталкивают к гирлянде изоляторов посредством изолирующего стержня и других вспомогательных инструментов, а затем приводят в действие запорный механизм для закрепления робота на гирлянде изоляторов. При этом направляющие планки, расположенные внутри ползающего механизма, и направляющие штанги, расположенные внутри чистящего приспособления, входят в контакт с гирляндой изоляторов, охватывая ее по окружности. Затем положение подвижных захватов ползающего приспособления корректируется так, чтобы подвижные захваты верхнего и нижнего приводов охватывали, по меньшей мере сверху, гирлянду изоляторов. Таким образом, монтаж робота на гирлянде изоляторов полностью завершен.

На начальном этапе работы робота верхний и нижний приводы ползающего механизма управляются попеременно для осуществления ползающего движения. Установленный на роботе ограничитель приспособлен для точного контроля углов поворота подвижных захватов и области очистки, а также для определения положения. После перемещения робота в заданное положение очистки начинается процесс очистки. Прежде всего, приводятся во вращение валы механизмов поворота узлов верхних и нижних щеток, так что верхняя и нижняя щетки качаются в пределах диаметра диска одного изолятора. При этом оси щеток направлены к оси гирлянды изоляторов. Затем запускаются двигатели верхней и нижней щеток, приводящие во вращение эти щетки, соответственно. В этот момент щетки совершают только вращательное движение. После этого запускаются двигатели приводов зубчатых реек для приведения в синхронное вращение симметричных верхних и нижних зубчатых колес, в результате чего симметричные верхняя и нижняя зубчатые рейки, входящие в зацепление с симметричными верхними и нижними зубчатыми колесами, перемещаются по окружности в пределах направляющих, приводя в движение верхние и нижние щетки для чистки изолятора по окружности. На каждой полушайбе установлен по меньшей мере один привод зубчатой рейки. Если на каждой полушайбе установлен один привод зубчатой рейки, то эти два привода устанавливают относительно друг друга под углом не более 180° для обеспечения плавного перемещения полукруглых зубчатых реек посредством этих двух приводов. В этом случае для выполнения операции очистки изоляторов щетки должны дважды совершить поворот назад и вперед. Если в окружном направлении установлено более двух приводов зубчатых реек, для выполнения операции очистки изолятора по окружности щетки совершают один поворот на 360°.

После выполнения операции очистки одного изолятора моторы щеток прекращают работу. Под действием механизмов поворота щетки откидываются назад, возвращаясь в исходное положение, а приводы зубчатых реек поворачивают эти зубчатые рейки для возврата в исходное положение. При следующем запуске ползающего механизма верхний и нижний приводы перемещаются совместно, обеспечивая перемещение робота к следующему изолятору, подлежащему очистке. Робот принимает заданное положение для чистки, определяемое ограничителем, а затем запускается чистящее устройство для очистки следующего изолятора. Рабочий процесс осуществляется многократно до завершения очистки всей гирлянды изоляторов.

Кроме очистки робот может выполнять функцию обнаружения. Установленная на роботе камера используется для мониторинга условий эксплуатации ползающего механизма и чистящих щеток. Ограничитель задает положение робота при перемещении и очистке, а также при мониторинге. Датчик может измерять сопротивление и потенциал изоляторов. Такие датчики приспособлены для мониторинга условий эксплуатации робота, наличия поверхностных трещин и загрязнения гирлянды изоляторов и окружающей арматуры, и по соответствующим характеристикам изоляторов при их диагностике могут определяться экстремальные условия эксплуатации.

Робот работает в непрерывном режиме и, соответственно, при непрерывном движении имеет высокую скорость перемещения. Робот имеет по существу симметричную конструкцию без эксцентриситета, что обеспечивает стабильность работы в процессе перемещения и очистки. Робот выполняет очистку с высокой скоростью, обеспечивая достаточную степень очистки, при этом способ очистки является простым и удобным, что приводит к снижению сложности и трудоемкости такой операции по сравнению с водной очисткой. Робот может выполнять очистку с низким абразивным износом изоляционного материала покрытий и исключает абразивный износ противодуговых покрытий фарфоровых юбок изоляторов. Робот надежно фиксируется и обеспечивает высокую безопасность, поскольку он имеет замкнутую конструкцию и в процессе работы обладает более высокой устойчивостью. Робот обладает эксплуатационной гибкостью. Можно корректировать расстояние между осевыми приводами ползающего механизма робота, а также расстояние между верхней и нижней щетками чистящего устройства. Кроме того, длина щеток является регулируемой, так что робот приспособлен к очистке гирлянд изоляторов, отличающихся по высоте конструкции и диаметру диска. Робот может выполнять очистку гирлянд изоляторов линии под напряжением и определять эксплуатационные характеристики изоляторов. Кроме того, при определении характеристик изоляторов может быть измерено сопротивление и потенциал изоляторов в гирлянде изоляторов.

Изобретение не ограничивается описанными выше вариантами его осуществления. Специалистам в этой области техники понятно, что возможны различные модификации или изменения на основе технических решений, представленных в этом изобретении, не выходящие за объем формулы изобретения.

1. Робот для очистки изоляторов, содержащий ползающий механизм, чистящее устройство, запорные механизмы, датчик и управляемый блок питания, при этом ползающий механизм имеет замкнутую кольцевую конструкцию для охвата гирлянды изоляторов и выполнен с возможностью приведения робота в непрерывное движение вдоль гирлянды изоляторов; чистящее устройство имеет замкнутую кольцевую конструкцию для охвата гирлянды изоляторов; запорные механизмы равномерно распределены на ползающем механизме; ползающий механизм соединен с чистящим устройством посредством указанных запорных механизмов; датчик расположен с одной стороны запорных механизмов; а управляемый блок питания установлен на ползающем механизме, причем ползающий механизм содержит расположенные на верхнем и нижнем уровнях приводы, соединительные приспособления и несколько направляющих планок, равномерно расположенных по окружности ползающего механизма, при этом указанные приводы расположены симметрично в радиальной плоскости изоляторов, соединены посредством соединительных приспособлений и управляются синхронно, а направляющие планки прикреплены с внутренней стороны этих приводов; каждый привод содержит двигатель, передачу, приводной механизм подачи и крепежную раму; выходные валы двигателей соединены с передачей, которая представляет собой редуктор, содержащий комплект ведущих и ведомых зубчатых колес, неподвижную ось и передаточный вал; подвижные захваты соединены с выходами передачи; двигатели установлены внутри крепежной рамы, а передача и подвижные захваты установлены снаружи крепежной рамы.

2. Робот по п. 1, в котором на концах подвижных захватов установлены ролики из изоляционного материала, выполненные с возможностью свободного вращения и контакта с изоляторами при перемещении ползающего механизма.

3. Робот по п. 1, в котором соединительные приспособления образованы вертикальными опорами и различными кольцевыми опорами и соединяют приводы, образуя единую кольцевую конструкцию, при этом вертикальные опоры соединены с осевыми приводами, кольцевые опоры соединены с радиальными приводами, а в вертикальных опорах выполнены регулировочные установочные отверстия, позволяющие регулировать расстояние между осевыми приводами.

4. Робот по п. 1, в котором чистящее устройство содержит симметрично расположенные слева и справа полушайбы, симметрично расположенные сверху и снизу зубчатые рейки, приводы зубчатых реек, направляющие зубчатых реек, верхние и нижние узлы щеток и несколько направляющих штанг, при этом указанные две симметрично расположенные слева и справа полушайбы образуют кольцевую конструкцию в виде основания чистящего устройства; направляющие штанги установлены внутри внутренней окружности кольцевой конструкции; направляющие зубчатых реек установлены симметрично сверху и снизу полушайб; каждая направляющая зубчатых реек образована несколькими комплектами больших и малых роликовых подшипников; зубчатые рейки выполнены с возможностью кругового перемещения по кольцевым направляющим, образованным роликовыми подшипниками, под действием приводов зубчатых реек; верхние и нижние узлы щеток установлены на верхней и нижней зубчатых рейках соответственно, причем на каждой зубчатой рейке ус