Азотная компрессорная станция (варианты)

Иллюстрации

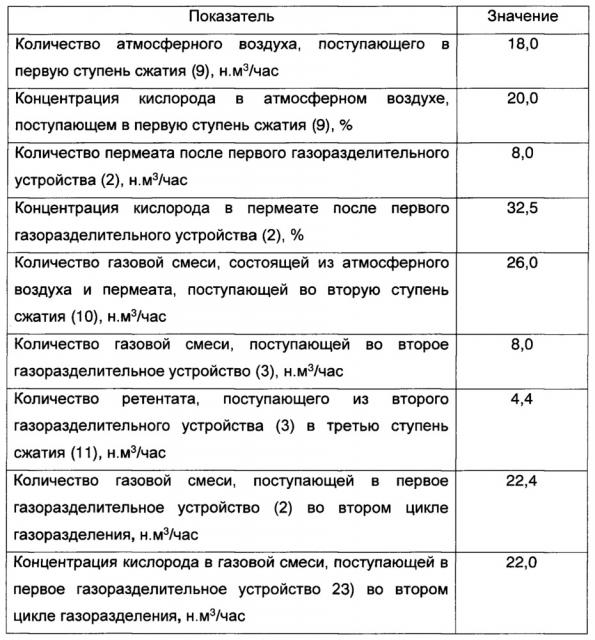

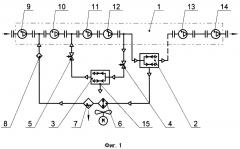

Показать всеЗаявляемая группа технических решений относится к области мембранного газоразделения. Достигается увеличение объема газовоздушной среды, поступающей на газоразделительное устройство, и повышение производительности. Азотная компрессорная станция по варианту (1) содержит поршневой многоступенчатый компрессор (1), первое и второе газоразделительные устройства (2, 3). Выход газовой смеси четвертой ступени сжатия (12) соединен со входом газовой смеси первого газоразделительного устройства (2). Выход пермеата первого газоразделительного устройства (2) соединен со входом второй ступени сжатия (10). Выход газовой смеси четвертой ступени сжатия (12) дополнительно соединен со входом второго газоразделительного устройства (15) через первое запорно-регулирующее устройство (4). При этом выход ретентата второго газоразделительного устройства (3) соединен со входом третьей ступени сжатия (11) через второе запорно-регулирующее устройство (5). У азотной компрессорной станции по варианту (2) выход газовой смеси третьей ступени сжатия (11) соединен со входом газовой смеси первого газоразделительного устройства (2). Выход пермеата первого газоразделительного устройства (2) соединен со входом первой ступени сжатия (9). Выход газовой смеси третьей ступени сжатия (11) дополнительно соединен со входом второго газоразделительного устройства (3) через первое запорно-регулирующее устройство (4). Выход ретентата второго газоразделительного устройства (3) соединен со входом второй ступени сжатия (10) через второе запорно-регулирующее устройство (5). У азотной компрессорной станции по варианту (3) выход газовой смеси третьей ступени сжатия (11) соединен со входом газовой смеси первого газоразделительного устройства (2). Выход пермеата первого газоразделительного устройства (2) соединен со входом второй ступени сжатия (10). Выход газовой смеси третьей ступени сжатия (11) дополнительно соединен со входом второго газоразделительного устройства (3) через первое запорно-регулирующее устройство (4). Выход ретентата второго газоразделительного устройства (3) соединен со входом третьей ступени сжатия (11) через второе запорно-регулирующее устройство (5). 3 н. и 9 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Область техники.

Заявляемая группа технических решений относится к области мембранного газоразделения.

Уровень техники.

Известна, например, группа азотных компрессорных станций (патент РФ №113312 на полезную модель, МПК F04B 41/00, 2012 [1]; патент РФ на ПМ №114489 на полезную модель, МПК F04B 41/00, F04B 45/00, 2012 [2]; патент РФ на ПМ №128258 на полезную модель, МПК F04B 41/00, F04B 41/06, F04B 25/02, 2013, [3]; патент РФ на ИЗ №2549654, МПК Е21В 43/00, F04B 41/00, 2014 [4]). Указанные аналоги [1-4] содержат многоступенчатый компрессор и газоразделительный блок. При этом выход промежуточной ступени компрессора соединен со входом газоразделительного блока, а выход газоразделительного блока соединен со входом ступени компрессора, следующей за промежуточной ступенью.

Известен генератор азота (патент №2450857 на изобретение, МПК B01J 7/00, С01В 21/00, 2012 [5]). Указанный аналог [5] содержит компрессор и мембранный газоразделительный блок.

У аналога [5] компрессор и мембранный газоразделительный блок соединены последовательно. Выход азота мембранного газоразделительного блока соединен первой ветвью разветвленного трубопровода со входом компрессора. Вторая ветвь является выходом продукта генератора азота. При этом упомянутые ветви снабжены запорными клапанами.

Известна также система трехступенчатого мембранного газоразделения (патент США №5102432 на изобретение, МПК B01D 53/22, 1992, [6]). Указанный аналог [6] содержит несколько ступеней сжатия газа, выполненных в компрессорах, и газоразделительные мембраны.

У аналога [6] выход пермеата газоразделительной мембраны второй ступени соединен с компрессором первой ступени сжатия, а выход пермеата газоразделительной мембраны третьей ступени соединен с компрессором второй ступени сжатия.

Указанный аналог [6] является по совокупности существенных признаков наиболее близким аналогом того же назначения к заявляемой группе технических решений. Поэтому он принят в качестве прототипа.

Технической проблемой, решение которой обеспечивается при использовании группы технических решений является необходимость увеличения производительности азотной компрессорной станции, в которой используют для сжатия газа поршневой оппозитный компрессор.

У аналогов [1-4] первая и промежуточные ступени имеют ограниченную производительность по условиям всасывания и не могут обеспечить повышенный объем воздуха, поступающего на газоразделение.

Конструкция аналога [5] такова, что в режиме пуска закрыт второй запорный клапан и открыт первый запорный клапан. При этом весь продукт с высоким содержанием азота поступает на вход компрессора. Таким образом задерживается выход генератора на рабочий режим.

У прототипа [6] соединение выходов пермеата второй и третьей ступеней соответственно с компрессорами первой и второй ступеней сжатия приводит к увеличению содержания кислорода в потоке на выходе из системы мембранного газоразделения.

Раскрытие сущности технического решения.

Первым техническим результатом, обеспечиваемым каждым изобретением из группы, является увеличение объема газовоздушной среды поступающей на газоразделительное устройство и повышение на 25-35% производительности азотной компрессорной станции при концентрациях азота на выходе в 90% и выше.

Вторым техническим результатом является предотвращение циклического увеличения содержания кислорода в потоке газа на выходе из станции.

Сущность заявленного технического решения по варианту 1 состоит в том, что азотная компрессорная станция содержит многоступенчатый компрессор, первое и второе газоразделительные устройства. При этом выход пермеата первого газоразделительного устройства соединен со ступенью сжатия компрессора, предшествующей газоразделительному устройству. Отличается тем, что:

- компрессор выполнен поршневым;

- выход газовой смеси четвертой ступени сжатия соединен со входом газовой смеси первого газоразделительного устройства, при этом выход пермеата первого газоразделительного устройства соединен со входом второй ступени сжатия;

- выход газовой смеси четвертой ступени сжатия дополнительно соединен со входом второго газоразделительного устройства через первое запорно-регулирующее устройство, при этом выход ретентата второго газоразделительного устройства соединен со входом третьей ступени сжатия через второе запорно-регулирующее устройство.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения, обеспечивающих достижение технического результата «увеличение объема газовоздушной среды поступающей на газоразделительное устройство и повышение на 25-35% производительности азотной компрессорной станции при концентрациях азота на выходе в 90% и выше».

Технический результат «предотвращение циклического увеличения содержания кислорода в потоке газа на выходе из станции» достигается за счет того, что азотная компрессорная станция содержит многоступенчатый компрессор, первое и второе газоразделительные устройства. При этом выход пермеата первого газоразделительного устройства соединен со ступенью сжатия компрессора, предшествующей газоразделительному устройству. При этом выход газовой смеси четвертой ступени сжатия дополнительно соединен со входом второго газоразделительного устройства через первое запорно-регулирующее устройство, при этом выход ретентата второго газоразделительного устройства соединен со входом третьей ступени сжатия через второе запорно-регулирующее устройство.

В частных случаях допустимо выполнять техническое решение по варианту 1 следующим образом.

Компрессор может быть выполнен оппозитным четырехрядным пятиступенчатым или шестиступенчатым. При этом выход ретентата первого газоразделительного устройства соединен с пятой ступенью сжатия.

Выход пермеата первого газоразделительного устройства соединен со входом второй ступени сжатия преимущественно через охладитель, сепаратор и обратный клапан. При этом выход пермеата второго газоразделительного устройства соединен с атмосферой.

Сущность заявленного технического решения по варианту 2 состоит в том, что азотная компрессорная станция содержит многоступенчатый компрессор, первое и второе газоразделительные устройства, при этом выход пермеата первого газоразделительного устройства соединен со ступенью сжатия компрессора, предшествующей газоразделительному устройству. Отличается тем, что:

- компрессор выполнен поршневым;

- выход сжатой газовой смеси третьей ступени сжатия соединен со входом газовой смеси первого газоразделительного устройства, при этом выход пермеата первого газоразделительного устройства соединен со входом первой ступени сжатия;

- выход газовой смеси третьей ступени сжатия дополнительно соединен со входом второго газоразделительного устройства через первое запорно-регулирующее устройство, при этом выход ретентата второго газоразделительного устройства соединен со входом второй ступени сжатия через второе запорно-регулирующее устройство.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения, обеспечивающих достижение технического результата «увеличение объема газовоздушной среды поступающей на газоразделительное устройство и повышение на 25-35% производительности азотной компрессорной станции при концентрациях азота на выходе в 90% и выше».

Технический результат «предотвращение циклического увеличения содержания кислорода в потоке газа на выходе из станции» достигается за счет того, что азотная компрессорная станция содержит многоступенчатый компрессор, первое и второе газоразделительные устройства. При этом выход пермеата первого газоразделительного устройства соединен со ступенью сжатия компрессора, предшествующей газоразделительному устройству. При этом выход газовой смеси третьей ступени сжатия дополнительно соединен со входом второго газоразделительного устройства через первое запорно-регулирующее устройство, при этом выход ретентата второго газоразделительного устройства соединен со входом второй ступени сжатия через второе запорно-регулирующее устройство.

В частных случаях допустимо выполнять техническое решение по варианту 2 следующим образом.

Компрессор может быть выполнен оппозитным двухрядным четырехступенчатым, при этом выход ретентата первого газоразделительного устройства соединен с четвертой ступенью сжатия.

Выход пермеата первого газоразделительного устройства соединен со входом первой ступени сжатия компрессора преимущественно через охладитель, сепаратор и обратный клапан. При этом выход пермеата второго газоразделительного устройства соединен с атмосферой.

Сущность заявленного технического решения по варианту 3 состоит в том, что азотная компрессорная станция содержит многоступенчатый компрессор, первое и второе газоразделительные устройства. При этом выход пермеата первого газоразделительного устройства соединен со ступенью компрессора, предшествующей газоразделительному устройству. Отличается тем, что:

- компрессор выполнен поршневым;

- выход газовой смеси третьей ступени сжатия соединен со входом газовой смеси первого газоразделительного устройства, при этом выход пермеата первого газоразделительного устройства соединен со входом второй ступени сжатия;

- выход газовой смеси третьей ступени сжатия дополнительно соединен со входом второго газоразделительного устройства через первое запорно-регулирующее устройство, при этом выход ретентата второго газоразделительного устройства соединен со входом третьей ступени сжатия через второе запорно-регулирующее устройство.

Вышеуказанная сущность является совокупностью существенных признаков заявленного технического решения, обеспечивающих достижение технического результата «увеличение объема газовоздушной среды поступающей на газоразделительное устройство и повышение на 25-35% производительности азотной компрессорной станции при концентрациях азота на выходе в 90% и выше».

Технический результат «предотвращение циклического увеличения содержания кислорода в потоке газа на выходе из станции» достигается за счет того, что азотная компрессорная станция, содержащая многоступенчатый компрессор, первое и второе газоразделительные устройства, при этом выход пермеата первого газоразделительного устройства соединен со ступенью компрессора, предшествующей газоразделительному устройству. При этом выход газовой смеси третьей ступени сжатия дополнительно соединен со входом второго газоразделительного устройства через первое запорно-регулирующее устройство, при этом выход ретентата второго газоразделительного устройства соединен со входом третьей ступени сжатия через второе запорно-регулирующее устройство.

В частных случаях допустимо выполнять техническое решение по варианту 3 следующим образом.

Компрессор может быть выполнен оппозитным четырехрядным пятиступенчатым. При этом выход ретентата первого газоразделительного устройства соединен с четвертой ступенью сжатия.

Выход пермеата первого газоразделительного устройства соединен со входом второй ступени сжатия через преимущественно через охладитель, сепаратор и обратный клапан. При этом выход пермеата второго газоразделительного устройства соединен с атмосферой.

Краткое описание чертежей.

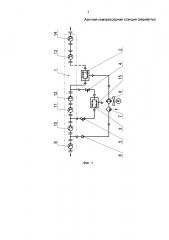

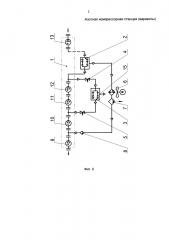

На фиг. 1 показана схема азотной компрессорной станции по варианту 1 с шестиступенчатым компрессором; на фиг. 2 - схема азотной компрессорной станции по варианту 1 с пятиступенчатым компрессором; на фиг. 3 - схема исполнения пятиступенчатого компрессора; на фиг. 4 - схема исполнения шестиступенчатого компрессора; на фиг. 5 - схема станции по варианту 2; на фиг. 6 - схема станции по варианту 3.

Осуществление технического решения по варианту 1.

Азотная компрессорная станция по варианту 1 (фиг. 1, 2) содержит многоступенчатый оппозитный четырехрядный поршневой компрессор (1), первое газоразделительное устройство (2), второе газоразделительное устройство (3), первое запорно-регулирующее устройство (4), второе запорно-регулирующее устройство (5), охладитель (6), сепаратор (7) и обратный клапан (8).

Многоступенчатый оппозитный поршневой компрессор (1) может быть выполнен четырехрядным пятиступенчатым (фиг. 3) или четырехрядным шестиступенчатым (фиг. 4).

В первом ряду пятиступенчатого компрессора расположена первая ступень сжатия (9). Во втором ряду компрессора, оппозитном первому ряду расположена вторая ступень сжатия (10). В третьем ряду расположены третья ступень сжатия (11) и первый цилиндр пятой ступени сжатия (13), а в четвертом ряду расположены четвертая ступень сжатия (12) и второй цилиндр пятой ступени сжатия (13).

Шестиступенчатый компрессор выполнен на базе компрессора 4ГМ2.5-10/251. При этом в первом ряду компрессора расположены первая ступень сжатия (9). Во втором ряду компрессора, оппозитном первому ряду, расположена вторая ступень сжатия (10). В третьем ряду компрессора расположены третья и пятая ступени сжатия (11, 13). В четвертом ряду компрессора, оппозитном третьему ряду, расположены четвертая и шестая ступени сжатия (12, 14).

Первое и второе газоразделительные устройства (2, 3) предназначены для разделения потока газовой смеси на два: поток, не пропущенный мембраной, - ретентат и поток, проникший через мембрану - пермеат. Пермеат представляет собой поток газа, обогащенный кислородом и молекулами воды, а ретентат представляет собой поток газа, обогащенный азотом.

Выход газовой смеси четвертой ступени сжатия (12) соединен с первым газоразделительным устройством (2). Такое размещение газоразделительного устройства (2) позволяет максимально уравновесить поршневые усилия в противоположных рядах четырехрядного оппозитного компрессора с пятью или шестью ступенями сжатия (фиг. 3, 4).

Выход ретентата первого газоразделительного устройства (2) соединен с пятой ступенью сжатия (13).

Для повышения количества исходной газовой смеси, поступающей на газоразделение, и соответственно производительности азотной компрессорной станции по варианту 1, выход пермеата первого газоразделительного устройства (2) соединен со входом второй ступени сжатия (10).

Для охлаждения и очистки пермеата, поступающего в исходную газовую смесь, выход пермеата первого газоразделительного устройства (2) соединен со входом охладителя (6), выход которого соединен со входом циклонного сепаратора (7). Охладитель (6) предназначен для охлаждения пермеата после первого газоразделительного устройства (2) до требуемой температуры. Для максимального удаления воды из пермеата служит циклонный сепаратор (7).

Обратный клапан (8) предотвращает обратное движение пермеата и установлен после циклонного сепаратора (7).

С целью повышения производительности и предотвращения циклического увеличения содержания кислорода в исходной смеси газов, выход газовой смеси четвертой ступени сжатия (12) дополнительно соединен со вторым газоразделительным устройством (3) через первое запорно-регулирующее устройство (4). При этом выход ретентата второго газоразделительного устройства (3) соединен с третьей ступенью сжатия (11) через второе запорно-регулирующее устройство (5). Выход пермеата (15) второго газоразделительного устройства (3) соединен с атмосферой.

Примеры конкретного выполнения.

Пример 1. Показатели азотной компрессорной станции с компрессором 4ГМ2.5-10/251.

Реализация заявляемого технического решения по варианту 1 не ограничивается приведенными выше примерами.

Описание работы.

Азотная компрессорная станция по варианту 1 работает следующим образом.

Исходную газовую смесь, преимущественно воздух сжимают в четырех ступенях (9, 10, 11, 12). После четвертой ступени сжатия (12) газ подают в первое газоразделительное устройство (2). В первом газоразделительном устройстве (2) происходит разделение потока газовой смеси на пермеат и ретентат. После этого ретентат поступает в пятую ступень сжатия (13).

С целью повышения производительности азотной компрессорной станции пермеат после первого газоразделительного устройства (2) поступает во вторую ступень сжатия (10) через охладитель (6), циклонный сепаратор (7) и обратный клапан (8).

Кроме того, для повышения производительности и исключения циклического увеличения концентрации кислорода в смеси газов, часть потока газа после четвертой ступени сжатия (12) поступает во второе газоразделительное устройство (3) через первое запорно-регулирующее устройство (4).

Ретентат после второго газоразделительного устройства (3) поступает в третью ступень сжатия (11) через второе запорно-регулирующее устройство (5), а пермеат сбрасывают в атмосферу.

Давление пермеата после первого газоразделительного устройства (2) и давление ретентата после второго газоразделительного устройства (3) равны давлению всасывания той ступени компрессора (1), на которую подаются указанные пермеат и ретентат.

Осуществление технического решения по варианту 2.

Азотная компрессорная станция по варианту 2 (фиг. 5) содержит многоступенчатый оппозитный двухрядный поршневой компрессор (1), первое газоразделительное устройство (2), второе газоразделительное устройство (3), первое запорно-регулирующее устройство (4), второе запорно-регулирующее устройство (5), охладитель (6), сепаратор (7) и обратный клапан (8).

Многоступенчатый оппозитный поршневой компрессор (1) выполнен двухрядным четырехступенчатым.

Первое и второе газоразделительные устройства (2, 3) предназначены для разделения потока газовой смеси на два: поток, не пропущенный мембраной, - ретентат и поток, проникший через мембрану - пермеат. Пермеат представляет собой поток газа, обогащенный кислородом и молекулами воды, а ретентат представляет собой поток газа, обогащенный азотом.

Выход газовой смеси третьей ступени сжатия (11) соединен с первым газоразделительным устройством (2). Такое размещение газоразделительного устройства (2) позволяет максимально уравновесить поршневые усилия в противоположных рядах двухрядного оппозитного компрессора с четырьмя ступенями сжатия.

Выход ретентата первого газоразделительного устройства (2) соединен с четвертой ступенью сжатия (12).

Для повышения количества исходной газовой смеси, поступающей на газоразделение, и соответственно производительности азотной компрессорной станции по варианту 2, выход пермеата первого газоразделительного устройства (2) соединен со входом первой ступени сжатия (9). Для подачи пермеата требуемой температуры и влажности между первым газоразделительным устройством (2) и первой ступенью сжатия (9) установлены последовательно охладитель (6) и циклонный сепаратор (7).

Охладитель (6) предназначен для охлаждения пермеата после первого газоразделительного устройства (2) до требуемой температуры. Для максимального удаления воды из пермеата служит циклонный сепаратор (7).

Обратный клапан (8) предотвращает обратное движение пермеата.

С целью повышения производительности и предотвращения циклического увеличения содержания кислорода в исходной смеси газов, выход газовой смеси третьей ступени сжатия (11) дополнительно соединен со вторым газоразделительным устройством (3) через первое запорно-регулирующее устройство (4). При этом выход ретентата второго газоразделительного устройства (3) соединен со входом второй ступени сжатия (10) через второе запорно-регулирующее устройство (5). Выход пермеата (15) второго газоразделительного устройства (3) соединен с атмосферой.

Описание работы.

Азотная компрессорная станция по варианту 2 работает следующим образом.

Исходную газовую смесь, преимущественно воздух, сжимают в трех ступенях сжатия (9, 10, 11). После третьей ступени сжатия (11) газ подают в первое газоразделительное устройство (2). В первом газоразделительном устройстве (2) происходит разделение потока газовой смеси на пермеат и ретентат. После этого ретентат поступает в четвертую ступень сжатия (12).

С целью повышения производительности азотной компрессорной станции пермеат после первого газоразделительного устройства (2) поступает в первую ступень сжатия (9) через охладитель (6), циклонный сепаратор (7) и обратный клапан (8).

Кроме того, для повышения производительности и исключения циклического увеличения концентрации кислорода в смеси газов, часть потока газа после третьей ступени сжатия (11) поступает во второе газоразделительное устройство (3) через первое запорно-регулирующее устройство (4).

Ретентат после второго газоразделительного устройства (3) поступает во вторую ступень сжатия (10) через второе запорно-регулирующее устройство (5), а пермеат сбрасывают в атмосферу.

Давление пермеата после первого газоразделительного устройства (2) и давление ретентата после второго газоразделительного устройства (3) равны давлению всасывания той ступени компрессора (1), на которую подаются указанные пермеат и ретентат.

Осуществление технического решения по варианту 3.

Азотная компрессорная станция по варианту 3 (фиг. 6) содержит многоступенчатый оппозитный поршневой компрессор (1), первое газоразделительное устройство (2), второе газоразделительное устройство (3), первое запорно-регулирующее устройство (4), второе запорно-регулирующее устройство (5), охладитель (6), сепаратор (7) и обратный клапан (8).

Многоступенчатый оппозитный поршневой компрессор (1) выполнен двухрядным пятиступенчатым.

Первое и второе газоразделительные устройства (2, 3) предназначены для разделения потока газовой смеси на два: поток, не пропущенный мембраной, - ретентат и поток, проникший через мембрану - пермеат. Пермеат представляет собой поток газа, обогащенный кислородом и молекулами воды, а ретентат представляет собой поток газа, обогащенный азотом.

Выход газовой смеси третьей ступени сжатия (11) соединен с первым газоразделительным устройством (2). Такое размещение газоразделительного устройства (2) позволяет максимально уравновесить поршневые усилия в противоположных рядах двухрядного оппозитного пятиступенчатого компрессора.

Выход ретентата первого газоразделительного устройства (2) соединен с четвертой ступенью сжатия (13).

Для повышения количества исходной газовой смеси, поступающей на газоразделение, и соответственно производительности азотной компрессорной станции по варианту 3, выход пермеата первого газоразделительного устройства (2) соединен со входом второй ступени сжатия (10). Для подачи пермеата требуемой температуры и влажности между первым газоразделительным устройством (2) и второй ступенью сжатия (10) установлены последовательно охладитель (6) и циклонный сепаратор (7).

Охладитель (6) предназначен для охлаждения пермеата после первого газоразделительного устройства (2) до требуемой температуры. Для максимального удаления воды из пермеата служит циклонный сепаратор (7).

Обратный клапан (8) предотвращает обратное движение пермеата.

С целью повышения производительности и предотвращения циклического увеличения содержания кислорода в исходной смеси газов, выход газовой смеси третьей ступени сжатия (11) дополнительно соединен со вторым газоразделительным устройством (3) через первое запорно-регулирующее устройство (4). При этом выход ретентата второго газоразделительного устройства (3) соединен с третьей ступенью сжатия (11) через второе запорно-регулирующее устройство (5). Выход пермеата (15) второго газоразделительного устройства (3) соединен с атмосферой.

Описание работы.

Азотная компрессорная станция по варианту 2 работает следующим образом.

Исходную газовую смесь, преимущественно воздух, сжимают в трех ступенях сжатия (9, 10, 11). После третьей ступени сжатия (11) газ подают в первое газоразделительное устройство (2). В первом газоразделительном устройстве (2) происходит разделение потока газовой смеси на пермеат и ретентат. После этого ретентат поступает в четвертую ступень сжатия (12).

С целью повышения производительности азотной компрессорной станции пермеат после первого газоразделительного устройства (2) поступает во вторую ступень сжатия (10) через охладитель (6), циклонный сепаратор (7) и обратный клапан (8).

Кроме того, для повышения производительности и исключения циклического увеличения концентрации кислорода в смеси газов, часть потока газа после третьей ступени сжатия (11) поступает во второе газоразделительное устройство (3) через первое запорно-регулирующее устройство (4).

Ретентат после второго газоразделительного устройства (3) поступает в третью ступень сжатия (11) через второе запорно-регулирующее устройство (5), а пермеат сбрасывают в атмосферу.

Давление пермеата после первого газоразделительного устройства (2) и давление ретентата после второго газоразделительного устройства (3) равны давлению всасывания той ступени компрессора (1), на которую подаются указанные пермеат и ретентат.

Промышленная применимость.

Заявляемая группа технических решений реализована с использованием промышленно выпускаемых устройств и материалов, может быть применена на любом промышленном предприятии, где требуется получение и/или использование азота.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Передвижная азотная компрессорная станция [Текст]: пат. 113312 Рос. Федерация, МПК F04B 41/00. /Ворошилов И.В.; заявитель и патентообладатель Общество с ограниченной ответственностью "Краснодарский Компрессорный Завод". - №2011140499/06; заявл. 05.10.2011; опубл. 10.02.2012, Бюл. №4.

2. Передвижная азотная компрессорная станция [Текст]: пат. 114489 Рос. Федерация, МПК F04B 41/00, F04B 45/00. / Ворошилов И.В.; заявитель и патентообладатель Общество с ограниченной ответственностью "Краснодарский Компрессорный Завод". - №2011143262/06; заявл. 26.10.2011; опубл. 27.03.2012, Бюл. №9.

3. Азотная компрессорная станция для повышения нефтеотдачи пластов [Текст]: пат. 128258 Рос. Федерация, МПК F04B 41/00, F04B 41/06, F04B 25/02. / Мальцев Г.И., Ворошилов И.В.; заявитель и патентообладатель Общество с ограниченной ответственностью "Краснодарский Компрессорный Завод". - №2012152158/06; заявл. 04.12.2012; опубл. 20.05.2013, Бюл. №14.

4. Азотная компрессорная станция для повышения нефтеотдачи пластов (варианты) [Текст]: пат. 2549654 Рос. Федерация, МПК Е21В 43/00, F04B 41/00. / Мальцев Г.И., Ворошилов И.В.; заявитель и патентообладатель Общество с ограниченной ответственностью "Краснодарский Компрессорный Завод". - №2012152183/03; заявл. 04.12.2 012; опубл. 10.06.2014, Бюл. №12.

5. Генератор азота [Текст]: пат. 2450857 Рос. Федерация, МПК B01J 7/00, С01В 21/00/ Ворошилов И.В., Мальцев Г.И., Кошаков А.Ю.; заявитель и патентообладатель Общество с ограниченной ответственностью "Тегас". - №2010135472/05; заявл. 24.08.2010; опубл. 27.02.2012, Бюл. №14.

6. Three-stage membrane gas separation process and system [Text]: pat. 5102432 United States: Int. CL. B01D 53/22/ Ravi Prasad. - Assignee Union Carbide Industrial Gases Technology Corporation. - №US19900624969; filed Dec. 10, 1990; date of patent Apr. 7, 1992.

1. Азотная компрессорная станция, содержащая многоступенчатый компрессор, первое и второе газоразделительные устройства, при этом выход пермеата первого газоразделительного устройства соединен со ступенью сжатия компрессора, предшествующей газоразделительному устройству, отличающаяся тем, что

- компрессор выполнен поршневым;

- выход газовой смеси четвертой ступени сжатия соединен со входом газовой смеси первого газоразделительного устройства, при этом выход пермеата первого газоразделительного устройства соединен со входом второй ступени сжатия;

- выход газовой смеси четвертой ступени сжатия дополнительно соединен со входом второго газоразделительного устройства через первое запорно-регулирующее устройство, при этом выход ретентата второго газоразделительного устройства соединен со входом третьей ступени сжатия через второе запорно-регулирующее устройство.

2. Станция по п. 1, отличающаяся тем, что компрессор выполнен оппозитным четырехрядным пятиступенчатым или шестиступенчатым, при этом выход ретентата первого газоразделительного устройства соединен с пятой ступенью сжатия.

3. Станция по п. 1, отличающаяся тем, что выход пермеата первого газоразделительного устройства соединен со входом второй ступени сжатия через охладитель, сепаратор и обратный клапан.

4. Станция по п. 1, отличающаяся тем, что выход пермеата второго газоразделительного устройства соединен с атмосферой.

5. Азотная компрессорная станция, содержащая многоступенчатый компрессор, первое и второе газоразделительные устройства, при этом выход пермеата первого газоразделительного устройства соединен со ступенью сжатия компрессора, предшествующей газоразделительному устройству, отличающаяся тем, что

- компрессор выполнен поршневым;

- выход газовой смеси третьей ступени сжатия соединен со входом газовой смеси первого газоразделительного устройства, при этом выход пермеата первого газоразделительного устройства соединен со входом первой ступени сжатия;

- выход газовой смеси третьей ступени сжатия дополнительно соединен со входом второго газоразделительного устройства через первое запорно-регулирующее устройство, при этом выход ретентата второго газоразделительного устройства соединен со входом второй ступени сжатия через второе запорно-регулирующее устройство.

6. Станция по п. 5, отличающаяся тем, что компрессор выполнен оппозитным двухрядным четырехступенчатым, при этом выход ретентата первого газоразделительного устройства соединен с четвертой ступенью сжатия.

7. Станция по п. 5, отличающаяся тем, что выход пермеата первого газоразделительного устройства соединен со входом первой ступени сжатия компрессора через охладитель, сепаратор и обратный клапан,

8. Станция по п. 5, отличающаяся тем, что выход пермеата второго газоразделительного устройства соединен с атмосферой.

9. Азотная компрессорная станция, содержащая многоступенчатый компрессор, первое и второе газоразделительные устройства, при этом выход пермеата первого газоразделительного устройства соединен со ступенью компрессора, предшествующей газоразделительному устройству, отличающаяся тем, что

- компрессор выполнен поршневым;

- выход газовой смеси третьей ступени сжатия соединен со входом газовой смеси первого газоразделительного устройства, при этом выход пермеата первого газоразделительного устройства соединен со входом второй ступени сжатия;

- выход газовой смеси третьей ступени сжатия дополнительно соединен со входом второго газоразделительного устройства через первое запорно-регулирующее устройство, при этом выход ретентата второго газоразделительного устройства соединен со входом третьей ступени сжатия через второе запорно-регулирующее устройство.

10. Станция по п. 9, отличающаяся тем, что компрессор выполнен оппозитным четырехрядным пятиступенчатым, при этом выход ретентата первого газоразделительного устройства соединен с четвертой ступенью сжатия.

11. Станция по п. 9, отличающаяся тем, что выход пермеата первого газоразделительного устройства соединен со входом второй ступени сжатия через охладитель, сепаратор и обратный клапан.

12. Станция по п. 9, отличающаяся тем, что выход пермеата второго газоразделительного устройства соединен с атмосферой.