Способ определения качества герметика кабельных гермовводов

Иллюстрации

Показать всеИзобретение относится к кабельным сетям и может быть использовано для предотвращения распространения пожара в смежные помещения через кабельные уплотнительные коробки (герметичный ввод, гермоввод, кабельные коробки), например, на морских судах. Проводят обдув передней поверхности герметика теплым воздухом в течение нескольких минут и непрерывно контролируют температуру задней поверхности с помощью тепловизора. Регистрируют прохождение теплового поля от передней к задней поверхности. При наличии воздухопроницаемых дефектов, отверстий на задней поверхности с помощью тепловизора регистрируют участки с повышенной температурой. Технический результат - повышение точности контроля качества сплошности герметика и локализации места протечки воздуха конструкции. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к кабельным сетям и может быть использовано для предотвращения распространения пожара в смежные помещения через кабельные уплотнительные коробки (герметичный ввод, гермоввод, кабельные коробки), например, на морских судах. Суть заявляемого технического решения заключается в том, что способ определения качества кабельных гермовводов основан на принципах импульсного теплового неразрушающего контроля материала.

В качестве технического средства, регистрирующего температурное поле поверхности герметика после воздействия теплового импульса, используют тепловизор.

Качество герметика характеризуется отсутствием трещин и нарушений в его объеме. Наличие трещин и сплошности герметика приводит к возможности водо- и воздухопроницаемости, что является недопустимым при целостном гермовводе.

Изобретение позволяет оперативно оценить качество уплотнительной коробки (гермоввода), предназначенной для защиты проникновения пожара, воды, газов через непроницаемые переборки.

Известны несколько способов [1]-[4] определения качества герметика кабельных гермовводов.

Например, помещение, через которое проходят кабели, заливают водой и создают в нем давление, оговоренное спецификацией судна. Давление поддерживают в течение установленного программой испытаний времени, наблюдая с другой стороны переборок за пропуском воды через конструкции для уплотнения мест прохода кабелей (гермовводы).

Недостатком данного способа является то, что он возможен только в помещениях специального назначения, которые могут затапливаться водой в процессе нормальной эксплуатации судна.

Другой способ реализуется путем закрытия в помещениях, через которые проходят кабели, дверей, горловин и создания в них воздушного давления, оговоренного спецификацией судна. Давление воздуха поддерживают в течение установленного программой испытаний времени. Пропуски воздуха через уплотняющие конструкции контролируют по падению давления (по манометру) и смазыванием мест прохода кабелей с другой стороны мыльным раствором. Данные способ имеет ограничения по классу помещений, т.к. может быть применим в специальных помещениях, например котельных отделениях с принудительным общим дутьем и подобных им.

Для проверки уплотнительных устройств, расположенных на верхних палубах судов, используют способ, при котором уплотнительные конструкции для прохода кабелей обливают водой под давлением в 2 кг/см2 с расстояния в 5 м с любого направления в течение 5 минут. Качество уплотнения мест прохода кабелей считают удовлетворительным, если с противоположной стороны переборки палубы не будут обнаружены пропуски воды. Недостатком данного способа является сложность его использования во внутренних помещениях с электрически оборудованием.

Наконец, для проверки уплотнительных устройств, расположенных в служебных и бытовых помещениях судна, гермовводы (проходы кабелей, кабельные коробки) обдувают сжатым воздухом из шланга диаметром не менее 1/2 дюйма с расстояния в 100 мм. Пропуски воздуха через уплотнительные конструкции контролируют смазыванием мест проход кабелей с другой стороны мыльным раствором. Качество уплотнения мест прохода кабелей считают удовлетворительным, если с противоположной стороны переборки палубы или внутри помещения, внутри шкафа с электрооборудованием не будут обнаружены пропуски воздуха.

Описанные способы характеризуется значительной трудоемкостью и в ряде случаев невозможностью реализации в условиях эксплуатации судна или его ремонте.

Наиболее близкими к предлагаемому способу являются способы определения теплофизических материалов и конструкций путем измерения температуры поверхностей с помощью тепловизора [5]-[7], в основе которых лежит так называемый флэш-метод [5] - стимулирование объекта контроля с помощью теплового импульса от источников теплового излучения (ИК-ламп, ламп накаливания). В процессе испытаний происходит анализ условий прохождения тепловой волны в объеме исследуемого материала.

В отличие от методов, предлагаемых в [5]-[7], в предлагаемом способе используют тепловую активацию потоком теплого воздуха, который, проникая через дефекты герметика (отверстия, полости, поры), производит аномальный локальный нагрев на поверхности, противоположной нагреваемой.

Техническим результатом данного изобретения является повышение точности контроля качества сплошности герметика и локализация места протечки воздуха конструкции, которая должна быть водо- и воздухонепроницаемой.

Технический результат достигается тем, что в способе определения качества герметика кабельных гермовводов нагревают переднюю поверхность герметика до температуры 50°C-60°C обдувом теплого воздуха в течение 2-3 минут, непрерывно контролируют температуру задней поверхности герметика с помощью тепловизора, для этого производят снятие теплограмм через 15-30 секунд в течение времени, зависящего от толщины герметика и размеров сквозных дефектов, для локализации дефекта в области участка задней поверхности герметика определяют максимальную избыточную температуру ΔTзмакс по формуле:

,

где Tзмакс.(t), °C - максимальная температура задней поверхности слоя материала в момент времени t;

Tзсред °C - средняя температура выделенной области задней поверхности слоя материала, полученное значение ΔTзмакс сравнивают с погрешностью тепловизора, составляющей ±0,1-0,2°C, превышение ΔTзмакс над погрешностью свидетельствует о наличии дефекта в герметике.

При этом для определения температуры передней нагреваемой поверхности герметика используют пирометр, для обдува передней поверхности герметика может быть использован, например, фен, который устанавливают на расстоянии от передней поверхности герметика не более 100 мм, снятие теплограмм проводят в течение 15-20 минут.

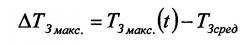

Предлагаемый способ иллюстрируется чертежами, представленными на фиг. 1, 2.

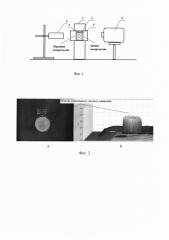

На фиг. 1 приведена схема проведения испытаний для контроля качества герметика, на фиг. 2а - теплограмма задней поверхности герметика со сквозным отверстием, на фиг. 2б - объемная гистограмма с локализацией дефектной области.

На фиг. 1 приведены следующие позиции: 1 - фен (нагнетатель воздуха); 2 - переборка (стенка); 3 - герметик в проходной втулке; 4 - тепловизор; 5 - воздухопроницаемый дефект герметика; 6 - локализация участка с повышенной температурой на задней поверхности герметика.

Способ осуществляют следующим образом.

Проводят обдув передней поверхности герметика 3 теплым воздухом с помощью (фиг. 1), например, фена 1, в течение нескольких минут до двух-трех и непрерывно контролируют температуру задней поверхности с помощью тепловизора 4, регистрируя прохождение теплового поля от передней к задней поверхности. При наличии воздухопроницаемых дефектов, отверстий на задней поверхности с помощью тепловизора 4 регистрируют участки с повышенной температурой, обусловленные выходом теплого воздуха и ускоренной теплопередачей через сквозные дефекты герметика 3 от передней нагреваемой поверхности к задней наблюдаемой поверхности.

Для регистрации температуры задней (необлучаемой) поверхности слоя и локализации дефектов на задней поверхности используют тепловизор 4.

В процессе испытаний производят снятие теплограмм через 15-30 секунд в течение последующих 15-20 минут в зависимости от толщины герметика и размеров сквозных дефектов.

Результаты тепловизионной съемки изучаемого объекта обрабатывают при помощи прилагаемого к тепловизору 4 программного обеспечения, с помощью которого находят значения максимальной температуры задней поверхности объекта в области дефектов с течением времени и локализацию наблюдаемых дефектов герметика (фиг. 2).

Дефект в наблюдаемой области герметика 3 характеризуется повышенной температурой Tзмакс по сравнению со средней температурой Tзсред в анализируемой области поверхности; локализация дефекта может быть зафиксирована в области участка поверхности с максимальной избыточной температурой ΔTзмакс, значение которой находят из соотношения

,

где Tзмакс (t), °C - максимальная температура в области дефекта задней поверхности герметика в момент времени t; Tзсред °C - средняя температура анализируемой области задней поверхности герметика.

Пример

На фиг. 2 приведена гистограмма после обработки снимка с использованием специального программного обеспечения тепловизора (FLUKE). Был испытан герметик эпоксидной смолы толщиной 10 см. На фиг. 2а на теплограмме приведены значения Tзмакс=29,19°C, Tзсред=25,88°C при температуре окружающей среды Tз0=22°C. Превышение температуры ΔTзмакс в области выраженного дефекта (на фиг. 2б отмечается «пичком» на диаграмме) над средней температурой достигает 29,19-25,88=3,31°C.

Точность измерения температуры с помощью тепловизионного приемника составляет ±0,1-0,2°C. Поскольку превышение температуры в наблюдаемой области поверхности значительно больше погрешности изменения температуры по поверхности, можно сделать вывод о наличии сквозного дефекта, свидетельствующего о ненадлежащем качестве герметичного ввода.

Литература

1. Справочник электромонтажника / Под ред. Г.И. Китаенко. Т. 5. Л.: Судпромгиз (Государственное союзное издательство судостроительной промышленности), 1957, 575 с., с. 269.

2. Справочник судового электротехника / Под общей ред. Китаенко Г.И. в 3-х томах. Т. 3. Технология электромонтажных работ. - Л.: Судостроение, 1980, 264 с.

3. ОСТ5Р.1180-93. Отраслевой стандарт. Суда. Методы и нормы испытаний на проницаемость и герметичность, ЦНИИ «Лот», 1993.

4. ГОСТ 3285-77. Корпуса металлических судов. Методы испытаний на непроницаемость и герметичность, 1978.

5. Parker W.J., Jenkins RJ. et al. «A Flash Method of Determining Thermal Diffusivity, Heat Capasity, and Thermal Conductivity», Journal applied of physics, Vol. 32, 1964. - P. 1679-1684.

6. Власов А.Б. Способ определения теплофизических характеристик материалов. Патент РФ на изобретение №2224245, заявка №202108341, МКП 7 G01N 25/18, 2003.

7. Власов А.Б., Мухин Е.А. Способ теплового контроля температуры обмоток электрических машин. Патент РФ на изобретение №2216265. Заявка №2011110026/ 28(014596), МКП G01R 35/00 (2006/01) от 16.03.2011, Россия, 2011.

1. Способ определения качества герметика кабельных гермовводов, характеризующийся тем, что нагревают переднюю поверхность герметика до температуры 50°С-60°С обдувом теплого воздуха в течение 2-3 минут и непрерывно контролируют температуру задней поверхности герметика с помощью тепловизора, для этого производят снятие теплограмм через 15-30 секунд в течение времени, зависящего от толщины герметика и размеров сквозных дефектов, для локализации дефекта в области участка задней поверхности герметика определяют максимальную избыточную температуру ΔTзмакс по формуле:

ΔTзмакс=Тзмакс (t)-Тзсред,

где Tзмакс (t), °С - максимальная температура в области дефекта задней поверхности герметика в момент времени t;

Tзсред °С - средняя температура анализируемой области задней поверхности герметика, полученное значение ΔТзмакс сравнивают с погрешностью тепловизора, составляющей ±0,1-0,2°C, превышение ΔTзмакс над погрешностью свидетельствует о наличии дефекта в герметике.

2. Способ по п. 1, характеризующийся тем, что снятие теплограмм проводят в течение 15-20 минут.

3. Способ по п. 1, характеризующийся тем, что для определения температуры передней нагреваемой поверхности герметика используют пирометр.

4. Способ по п. 1, характеризующийся тем, что для обдува передней поверхности герметика может быть использован, например, фен, который устанавливают на расстоянии от передней поверхности герметика не более 100 мм.