Прибор для определения капельной жидкости в потоке углеводородного газа

Иллюстрации

Показать всеИзобретение относится к устройствам для определения влагосодержания и может быть использовано в газодобывающей промышленности для оценки эффективности работы сепарационного и абсорбционного оборудования. Прибор содержит вентиль, установленный на трубопроводе, с подключенной к нему байпасной линией, состоящей из последовательно соединенных посредством патрубков первого игольчатого вентиля, первого и второго трехходовых шаровых кранов, второго игольчатого вентиля и расходомера-счетчика газа. Прибор дополнительно содержит датчик влажности, состоящий из цилиндрического полого герметичного корпуса, внутри которого на первом торце закреплен генератор СВЧ-сигнала, а на втором торце - детектор СВЧ-сигнала; в центре корпуса установлен фильтр, соединенный выведенными через радиопрозрачные герметичные окна патрубками с первым и вторым трехходовыми шаровыми кранами; к входу генератора СВЧ-сигнала подключен силовой выход блока управления, а выход детектора СВЧ-сигнала подключен к его измерительному входу. Положительный технический результат состоит в повышении точности измерения количества жидкости в потоке в пробе газа за счет применения датчика влажности. Технический результат изобретения - повышение точности прибора. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к измерительной технике, а именно к устройствам для определения влагосодержания, и может быть использовано в газодобывающей промышленности для оценки эффективности работы сепарационного и абсорбционного оборудования установок предварительной и комплексной подготовки газа, а также количества выносимой воды с газовых скважин.

Из уровня техники известно устройство для исследования газожидкостного потока в действующем трубопроводе [RU 2118747 C1, МПК F17D 3/00, опубл. 10.09.1998], которое содержит корпус, размещенный на установленном на отводе трубопровода запорном клапане, и установленный с возможностью осевого перемещения из корпуса шток с держателем контрольно-измерительных приборов, связанный с приводом. При этом прибор дополнительно снабжен пробоотборным узлом, который включает в себя газожидкостной сепаратор и гибкую пробоотборную трубку, соосно размещенную в изогнутой в виде петли направляющей. Один конец направляющей подсоединен через вентиль к газожидкостному сепаратору, а другой - к полости корпуса через выполненное в последнем боковое отверстие, при этом шток выполнен в виде колонны штанг с радиальными отверстиями. В верхней части каждой штанги для поочередного размещения в одном из них и в радиальном отверстии, выполненном на верхнем конце корпуса, фиксатора, нижний конец пробоотборной трубки через уплотнение в направляющей пропущен через боковое отверстие в корпусе и закреплен на нижнем конце колонны штанг посредством держателя, а верхний конец установлен свободно с возможностью осевого перемещения в направляющей.

Недостатком известного устройства является низкая достоверность результатов определения удельного содержания жидкости в потоке газа, вследствие того, что для определения массы уловленной из потока газа жидкости необходимо извлечь фильтроэлемент, являющийся составной частью конструкции устройства из корпуса и взвесить его на весах. При этом за счет контакта с атмосферой часть уловленной жидкости испаряется, что значительно снижает точность измерений.

Наиболее близким по технической сущности к заявленному изобретению устройством, выбранным в качестве прототипа, признано устройство для определения количества жидкости в пробе газа [RU 2422804 С2, МПК G01N 9/36, опубл. 27.06.2011].

Предлагаемое устройство отличается тем, что позволяет производить периодические взвешивания фильтроэлемента, не вынимая его из корпуса. Взвешивание осуществляется при рабочем давлении с помощью тензодатчиков, размещаемых в корпусе фильтра. Устройство фильтра позволяет освобождать фильтроэлемент для взвешивания. Для достижения герметичности соединения входной штуцер - фильтроэлемент, последний прижимается к нему с помощью кулачкового механизма.

Недостатком известного технического решения является низкая технологичность прибора вследствие использования в его конструкции большого числа сложных механических узлов.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение точности и достоверности измерения количества жидкости в потоке в пробе углеводородного газа с целью оценки эффективности работы сепарационного и абсорбционного оборудования установок предварительной и комплексной подготовки газа.

Указанная задача решена тем, что прибор содержит вентиль, установленный на трубопроводе, с подключенной к нему байпасной линией, состоящей из последовательно соединенных посредством патрубков первого игольчатого вентиля, первого и второго трехходовых шаровых кранов, второго игольчатого вентиля и расходомера-счетчика газа. При этом прибор дополнительно содержит датчик влажности, состоящий из цилиндрического полого герметичного корпуса, внутри которого на первом торце закреплен генератор СВЧ-сигнала, а на втором торце - детектор СВЧ-сигнала; в центре корпуса установлен фильтр, соединенный выведенными через радиопрозрачные герметичные окна патрубками с первым и вторым трехходовыми шаровыми кранами; к входу генератора СВЧ-сигнала подключен силовой выход блока управления, а выход детектора СВЧ-сигнала подключен к его измерительному входу.

Положительным техническим результатом, обеспечиваемым раскрытой совокупностью конструктивных признаков устройства, является повышение точности измерения количества жидкости в потоке в пробе газа за счет применения датчика влажности, обеспечивающего осуществление методики измерений без взвешивания фильтра.

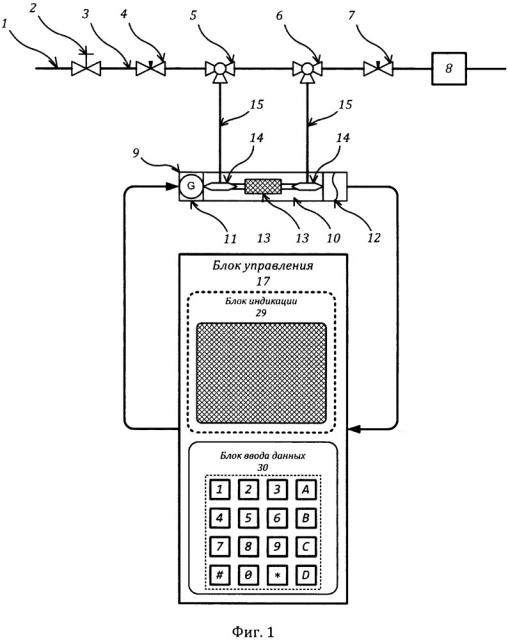

Конструкция прибора для определения количества капельной жидкости в потоке углеводородного газа поясняется чертежами, где на фиг. 1 показана его структурная схема; на фиг. 2 - структурная схема блока управления; на фиг. 3 - эпюры напряжений основных сигналов при наличии в газе аэрозольного потока воды или спирта-сорбента.

Прибор устроен следующим образом.

Его основой является байпасная линия 1, подключенная к трубопроводу посредством вентиля 2. Байпасная линия 1 состоит из последовательно соединенных посредством патрубков 3 первого игольчатого вентиля 4, первого и второго трехходовых шаровых кранов 5 и 6, второго игольчатого вентиля 7 и расходомера-счетчика газа 8.

Прибор дополнительно содержит датчик влажности 9, состоящий из цилиндрического полого герметичного корпуса 10, внутри которого на первом торце закреплен генератор СВЧ-сигнала 11, а на втором торце - детектор СВЧ-сигнала 12; в центре корпуса установлен фильтр 13, соединенный выведенными через радиопрозрачные герметичные окна 14 патрубками 15 с первым и вторым трехходовыми шаровыми кранами 5 и 6; к входу генератора СВЧ-сигнала 11 подключен силовой выход 16 блока управления 17, а выход детектора СВЧ-сигнала 12 подключен к его измерительному входу 18.

Генератора СВЧ-сигнала может быть выполнен на основе диода Ганна, детектор - на основе СВЧ-диода, а блок управления целесообразно выполнить на основе микропроцессорной системы.

Микропроцессорная система включает в себя микроконтроллер 19, например AVR ATMega128L, содержащий RISC-микропроцессор 20 с регистрами общего назначения и встроенной памятью данных, подключенный к FLAH-памяти программ 21, соединенный общей шиной с тремя универсальными двунаправленными портами ввода-вывода 22, 23, и 24, аналого-цифровым преобразователем 25, блоком электрически перепрограммируемой энергонезависимой памяти 26 и универсальным синхронно-асинхронным приемо-передатчиком 27, к которому подключен GSM-модуль 28.

Измерительный вход 18 блока управления 17 подключен к аналого-цифровому преобразователю 25, первый порт ввода-вывода 22 соединен с силовым выходом 16 и работает в режиме ШИМ-модулятора, второй порт ввода-вывода 23 подключен к блоку индикации 29, а третий порт ввода-вывода 24 - к блоку ввода данных 30. Блок индикации может быть выполнен, например, в виде TFT-дисплея, а блок ввода данных - в виде кнопочной клавиатуры, содержащей, по крайней мере, шестнадцать клавиш.

Прибор работает следующим образом.

Первоначально в корпус датчика влажности 9 устанавливают фильтр 13, соединяют его патрубками 15 с трехходовыми шаровыми кранами 5 и 6, а затем герметизируют корпус 10. Устанавливают исходное положение запорно-регулирующих устройств байпасной линии следующим образом:

- первый игольчатый вентиль 4 закрыт;

- второй игольчатый вентиль 7 открыт;

- трехходовой шаровой кран 5 в положении на обход датчика влажности 9, то есть в прямом направлении от вентиля 2 к второму трехходовому шаровому крану 6;

- трехходовой шаровой кран 6 в положении на проход газа от первого трехходового шарового крана 5 на второй игольчатый вентиль 7.

Далее байпасную линю 1 подсоединяют к вентилю 2, установленному штатно, с помощью рукава высокого давления (РВД). Открывают вентиль 2, одновременно постепенно открывают первый игольчатый вентиль 4 и частично закрывают второй игольчатый вентиль 7, поддерживая линейную скорость газа около 2 дм3/мин, ориентируясь по показаниям расходомера-счетчика 8. Данная операция проводится до полного открытия первого игольчатого вентиля 4, при этом второй игольчатый вентиль 7 частично закрыт; в течение минуты байпасная линия продувается.

Затем с помощью блока ввода данных 30 подают команду микроконтроллеру 19 на включение генератора СВЧ-сигнала 11 и детектора 12. При этом порт ввода-вывода 22 в соответствии с управляющей программой, записанной во FLASH-память программ 21, переключается микроконтроллером 19 в режим аппаратного ШИМ-модулятора и выдает на силовой выход 16 последовательность частотно-модулированных импульсов, обеспечивая генерацию генератором 11 сигнала пилообразной формы (фиг. 3, а). Одновременно с этим микроконтроллер 19 производит циклический опрос аналого-цифрового преобразователя 25, определяя уровень сигнала, регистрируемый детектором 12 и поступающим на измерительный вход 18. Одновременно с подачей команды на включение генератора 11 и детектора 12 переключают трехходовой шаровой кран 5 в положение на корпус 10 датчика влажности 9, а трехходовой шаровой кран 6 в положение на второй игольчатый вентиль 7, обеспечив тем самым проход газа через фильтр 13 по патрубкам 15.

В результате описанных выше действий начинается процесс измерения количества капельной жидкости в потоке углеводородного газа. По заполнению фильтра на 90% процесс измерения останавливают, переключая трехходовые шаровые краны 5 и 6 на байпас.

Способ определения в потоке газа жидкости поясняется эпюрами, приведенными на фиг. 3. В отсутствие потока газа при генерации генератором 11 сигнала пилообразной формы (фиг. 3, а) сигнал регистрируемый детектором 12 и измеряемый с помощью аналого-цифрового преобразователя 25 имеет вид острой резонансной кривой 31 с частотой ƒ0 и полушириной ΔF01. При этом по частоте и амплитуде такой сигнал будет идентичен сгенерированному сигналу 33: ƒ1=ƒ0, UИЗМ.=UГЕН. При появлении в фильтре потока газа, содержащего частицы жидкости, регистрируемый детектором 12 сигнал 32 начнет смещаться в сторону низших частот, уменьшится по амплитуде и расплывется по оси частот по сравнению со сгенерированным сигналом 34 за счет поглощения энергии СВЧ-сигнала аэрозолем воды или спирта-сорбента, при этом ƒ1>ƒ2, а UИЗМ.<UГЕН. (фиг. 3).

Полученные данные об изменении полуширины сигнала, полученные с помощью детектора 12, обрабатываются микроконтроллером 19 и выводятся оператору на экран блока индикации 29 в численном и графическом виде. В дальнейшем они могут быть сохранены в энергонезависимой памяти 26 или переданы на удаленный компьютер посредством универсального синхронно-асинхронного приемо-передатчика 27 и GSM-модуля 28 для дальнейшей обработки.

Таким образом, предложенное техническое решение позволяет оценить эффективность работы сепарационного и абсорбционного оборудования и может быть использовано в составе установок предварительной и комплексной подготовки газа.

1. Прибор для определения капельной жидкости в потоке углеводородного газа, содержащий вентиль, установленный на трубопроводе, с подключенной к нему байпасной линией, состоящей из последовательно соединенных посредством патрубков первого игольчатого вентиля, первого и второго трехходовых шаровых кранов, второго игольчатого вентиля и расходомера-счетчика газа, отличающийся тем, что прибор дополнительно содержит датчик влажности, состоящий из цилиндрического полого герметичного корпуса, внутри которого на первом торце закреплен генератор СВЧ-сигнала, а на втором торце - детектор СВЧ-сигнала; в центре корпуса установлен фильтр, соединенный выведенными через радиопрозрачные герметичные окна патрубками с первым и вторым трехходовыми шаровыми кранами; к входу генератора СВЧ-сигнала подключен силовой выход блока управления, а выход детектора СВЧ-сигнала подключен к его измерительному входу.

2. Прибор для определения капельной жидкости в потоке углеводородного газа по п. 1, отличающийся тем, что генератор СВЧ-сигнала выполнен на основе диода Ганна.

3. Прибор для определения капельной жидкости в потоке углеводородного газа по п. 1, отличающийся тем, что детектор СВЧ-сигнала выполнен на основе СВЧ-диода.

4. Прибор для определения капельной жидкости в потоке углеводородного газа по п. 1, отличающийся тем, что блок управления выполнен на основе микропроцессорной системы.

5. Прибор для определения капельной жидкости в потоке углеводородного газа по п. 4, отличающийся тем, что микропроцессорная система включает в себя микроконтроллер, содержащий RISC-микропроцессор с регистрами общего назначения и встроенной памятью данных, подключенный к FLAH-памяти программ, соединенный общей шиной с тремя универсальными двунаправленными портами ввода-вывода, аналого-цифровым преобразователем, блоком электрически перепрограммируемой энергонезависимой памяти и универсальным синхронно-асинхронным приемопередатчиком, к которому подключен GSM-модуль.

6. Прибор для определения капельной жидкости в потоке углеводородного газа по п. 5, отличающийся тем, что блок индикации выполнен в виде TFT-дисплея, а блок ввода данных - в виде кнопочной клавиатуры, содержащей, по крайней мере, шестнадцать клавиш.