Способ контроля диаметров и формы миниатюрных цилиндрических несимметричных деталей

Иллюстрации

Показать всеИзобретение предназначено для автоматизации контроля диаметров и отклонения формы при размерной сортировке миниатюрных несимметричных деталей цилиндрической формы, например штырей радиотехнических разъемов. Решены задачи компенсации износа измерительных щупов датчика при контроле диаметрального размера и погрешности формы рабочей части штырей радиотехнических разъемов, что обеспечивает высокую точность сортировки деталей по группам годности. Цель достигается тем, что при измерении происходит вращение контролируемой детали в зажимном патроне и одновременно с этим совершается возвратно-поступательное перемещение датчика по двум взаимно перпендикулярным координатам. В результате за один цикл измерения детали размер получается снимаемым по спирали. К концу измерения контроль диаметрального размера выполнен по всей рабочей длине детали с оценкой погрешности формы. Износ измерительных щупов датчика при этом, за счет возвратно-поступательного перемещения по горизонтальной оси X, не сосредоточен в одном месте, а разнесен на протяженной зоне рабочего контакта щупов датчика и детали. При выполнении операции эталонирования измерительные щупы датчика совершают перемещение по горизонтальной оси X. Записанный сигнал измерительной информации о величине износа сохраняется. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области измерительной техники, в частности, к контролю диаметров и отклонения формы миниатюрных несимметричных цилиндрических деталей, например штырей радиотехнических разъемов.

Наиболее распространенным способом контроля размеров цилиндрических деталей является двухточечный способ, при котором контроль диаметрального размера детали в любом ее сечении осуществляется щупами датчика в двух противоположных точках сечения детали (Б.М. Сорочкин «Автоматизация измерений и контроля размеров деталей» Л., Машиностроение, Ленинградское отделение, 1999, стр. 66). При этом форма щупов в зоне контакта с деталью в зависимости от решаемой задачи и условий измерения может быть сфера, плоскость или ножевого вида. Последняя обладает преимуществом при контроле миниатюрных цилиндрических деталей для уменьшения погрешности базирования.

Существенным недостатком вышеуказанного способа является отсутствие информации о диаметральных размерах и погрешности формы по всей рабочей зоне цилиндрической детали.

Наиболее близким способом, отвечающим поставленной задаче, является способ контроля цилиндрических деталей, позволяющий получить достоверную информацию о детали в продольном и поперечном сечениях (В.И. Глухов «Теория измерений геометрических величин деталей». Учебное пособие. Омск, Изд-во ОмГТУ, 2012, стр. 43). Способ реализует двухточечную схему измерения и позволяет найти наибольший и наименьший диаметры детали при наличии отклонений профиля поперечного сечения типа овальность и отклонения профиля продольного сечения типа конусообразность, бочкообразность и седлообразность. Для этого используется два приема измерения - вращение объекта измерения вокруг своей оси и поступательное перемещение вдоль оси измерительного устройства. Принципиально схема измерения не изменится, если, например, поступательное движение вдоль оси детали совершает не измерительное устройство, а сама деталь.

Компенсация износа щупов датчика осуществляется в подобных устройствах с помощью специально изготавливаемой эталонной детали. С этой целью периодически измерительные щупы датчика устанавливаются на эталонную деталь, а измеренное значение принимается за новое нулевое значение до следующего момента эталонирования.

Описанный способ лежит в основе подавляющего числа контрольных стендов, калибров, полуавтоматических и автоматических устройств, используемых в массовом и крупносерийном машиностроительном производстве (см. А.Г. Решетов «Автоматизация шлифования и размерного контроля деталей» Изд-во «Политехник», С-Петербург, 2003 г.).

В качестве реализации способа, принятого за прототип, можно привести патент №2348006, опубликован 10.05.2001 г. Здесь контроль цилиндрической детали осуществляется датчиком, контролирующим размер детали в поперечном сечении. Деталь при этом вращается в центрах и за время оборота осуществляется запись проконтролированных размеров в функции угла поворота детали. Для сравнения используется специальная базовая поверхность детали, которая вращается на одной оси с контролируемой поверхностью.

К числу недостатков рассмотренного способа можно отнести:

1. Способ рассчитан на измерение относительно больших деталей, позволяющих организовать базирование детали в специальных измерительных приспособлениях с приводом вращения и измерением угла поворота.

2. Компенсация износа измерительных щупов не производится, но выполняется сравнительная операция с базовой поверхностью. Вместе с тем, конструкция измерительного приспособления позволяет использовать эталонную деталь для компенсации износа щупов датчика, что и делается на практике в производственных условиях. Здесь необходимо обратить внимание на то, что контролируемая деталь имеет значительный размер по сравнению с измерительным щупом датчика, что ведет к малой погрешности измерения, вызванной изменением точки контакта щупа и детали (или щупа и эталона) в результате износа измерительного щупа. Поэтому операция эталонирования, проводимая по этому способу, и компенсация износа измерительных щупов осуществляется с высокой точностью.

Если же размеры контролируемой детали становятся сопоставимыми с измерительными щупами датчика, то применение способа вызывает значительные погрешности.

При этом даже незначительные нарушения базирования детали (например, смещение положения оси детали относительно выбранных баз) ведут к ошибке измерения при сферических измерительных щупах. В этой связи вместо сферических наконечников при контроле миниатюрных цилиндрических деталей применяют щупы ножевого типа. При этом появляется дополнительная необходимость выставлять измерительные щупы параллельно друг другу, чтобы избежать погрешности измерения.

Однако основная проблема при контроле миниатюрных деталей определяется трудностью компенсации износа щупов с помощью процесса эталонирования. Дело в том, что контроль ножевыми щупами вращающейся детали сопровождается повышенным износом поверхности измерительного щупа. Поскольку контролируемая деталь имеет малый диаметр, то характер износа измерительного щупа будет носить форму «впадин» на поверхности щупа. При проведении операции эталонирования необходимо, чтобы указанная «впадина» и эталонная деталь были совмещены для определения величины износа. Сделать это чрезвычайно трудно и сопровождается значительными погрешностями, что снижает преимущества эталонирования в операции компенсации износа щупов. Кроме того, после проведения операции эталонирования и запоминания нового условного нуля необходимо, чтобы «впадина» на измерительном щупе совмещалась с контролируемой деталью.

Для этого необходимо, чтобы ось контролируемой детали совпадала с осью эталона. В свою очередь, это требует наличия регулировочных элементов для выставления эталона в контрольном автомате, затрат времени и высокой квалификации оператора.

Перечисленные проблемы решаются в предлагаемом способе контроля диаметров и формы миниатюрных цилиндрических несимметричных деталей, например штырей радиотехнических разъемов. Способ включает в себя контроль диаметральных размеров двухщуповым датчиком с измерительными щупами ножевого типа, которые перемещаются в цикле контроля вдоль образующих измеряемой поверхности. Сама деталь совершает вращение вокруг своей оси, осуществляя тем самым сканирование размеров контролируемой поверхности по спирали. При этом компенсация износа щупов датчика осуществляется в режиме эталонирования путем периодического сравнения с эталонной деталью.

Кроме того, датчик при своем перемещении вдоль образующих контролируемой поверхности одновременно совершает перемещение h перпендикулярно оси вращения детали и в плоскости, проходящей по линии контакта ножевых щупов друг с другом и ось вращения детали. Величина перемещения h определяется зоной рабочего контакта ножевых щупов датчика и контролируемой детали.

В режиме эталонирования щупы датчика контактируют с эталонной деталью в зоне рабочего контакта щупов датчика и эталона. При этом осуществляется запись значений эталонной детали в функции перемещения h. Записанные значения будут точками условного нуля при последующих измерениях размеров контролируемой детали до нового эталонирования.

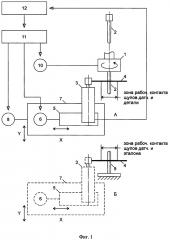

На фиг. 1 изображена блок-схема предлагаемого способа контроля.

Контрольно-измерительное устройство, выполненное по предложенной схеме и настроенное на контроль несимметричных цилиндрических деталей типа штырей электрических разъемов (фиг. 1), включает в себя зажимной патрон 1, куда поступают контролируемые штыри 2. Штыри 2, как видно из рисунка, имеют несимметричную конфигурацию и зажимаются в патроне таким образом, чтобы можно было осуществлять контроль геометрических размеров рабочей части штыря. Контроль размеров штыря выполняется двухщуповым датчиком 3 с помощью двух измерительных щупов 4 (второй измерительный щуп на рисунке не показан). Датчик 3 установлен на первой каретке линейного перемещения 5, которая совершает возвратно-поступательные движения в горизонтальной плоскости с помощью шагового двигателя 6. Шаговый двигатель 6 в свою очередь установлен на второй каретке линейного перемещения 7, который совершает возвратно-поступательные движения в вертикальной плоскости с помощью шагового двигателя 8. При этом в верхнем положении каретки 7 (позиция А) происходит контроль геометрических размеров штыря 2. Когда каретка 7 находится в позиции Б, осуществляется операция эталонирования датчика 3 с помощью эталона 9. Функции управления шаговыми двигателями 6, 8 и шаговым двигателем 10 зажимного патрона 1 выполняет блок управления 11.

Операция контроля, выполняемая датчиком 3, обрабатывается контрольно-вычислительным блоком 12 и на этой основе реализуются программные функции управления.

Способ контроля заключается в следующем.

Контролируемое изделие, например штыри радиотехнических разъемов 2, поступают в зажимной патрон 1 и устанавливаются в патроне таким образом, чтобы рабочая часть штыря, подлежащая контролю, располагалась по оси патрона и была свободна для проведения контрольных операций. По команде блока управления 11 с помощью шагового двигателя 10 патрон 1 получает вращение.

Датчик 3, имеющий два измерительных щупа 4, выполняет контрольные операции в двух позициях: позиция контроля геометрических параметров штыря 4, обозначенная А, и позиция контроля эталона 9, обозначенная как Б.

В обеих позициях датчик 3 имеет возможность одновременно перемещаться по двум взаимно перпендикулярным координатам: горизонтальное возвратно-поступательное перемещение по оси X осуществляется с помощью каретки 7, вертикальное возвратно-поступательное перемещение по оси Y выполняется с помощью каретки 6, расположенной, в свою очередь, на каретке 7.

В позиции А по команде блока управления 11, поступающей на шаговый двигатель 6, каретка 5 с датчиком 3 начинает движение по оси X. Одновременно команда с блока управления 11 поступает на шаговый двигатель 8, и начинается движение каретки 7 по оси Y.

Таким образом, работа устройства в позиции А при наличии вращения контролируемой детали 2 в зажимном патроне 1 и одновременном перемещении датчика 3 по осям X и Y позволяет:

- осуществить за один проход контроль диаметрального размера детали 2 по «спирали» двухщуповым методом;

- получить износ щупа не в одной «точке», а в протяженной зоне рабочего контакта щупов датчика 3 и детали 2. Указанная зона выбирается опытным путем из соображений минимального износа щупа за цикл контроля и за период работы до эталонирования.

В позиции Б осуществляется операция эталонирования, в результате которой компенсируется износ измерительных щупов 4 путем измерения этого износа и изменения на эту величину условного нуля контрольно-вычислительного блока 12. Операция эталонирования выполняется через заданное контрольно-вычислительным блоком 12 число деталей или время работы. В этом случае блок управления 11 с помощью шагового двигателя 8 перемещает каретку 7 по оси Y в позицию Б.

В позиции Б по команде блока управления 11 с помощью шагового двигателя 6 каретка 5 с датчиком перемещаются только по оси X. Перемещение по оси X выполняется в зоне рабочего контакта щупов датчика и эталона. Величина этой зоны равна зоне рабочего контакта щупов датчика 3 и детали 2 в позиции А.

В течение времени перемещения щупов датчика 3 в зоне рабочего контакта с эталоном осуществляется запись сигнала измерительной информации о величине износа измерительных щупов 4 датчика 3. Указанная информация записывается контрольно-вычислительным блоком 12 с целью последующей корректировки условного нуля.

В целом, избранный метод контроля геометрических параметров цилиндрических несимметричных миниатюрных деталей позволяет с высокой точностью измерять износ измерительных щупов датчика и тем самым значительно повысить точность сортировки деталей по группам годности в контрольно-измерительных устройствах и контрольных автоматах.

Практическая реализация предлагаемого способа выполнена в контрольном автомате КИ1502, разработанном совместно Тольяттинским государственным университетом и ОАО «Электросоединитель», п.г.т. Уруссу, республика Татарстан.

1. Способ контроля размеров и формы миниатюрных цилиндрических несимметричных деталей, включающий контроль диаметральных размеров двухщуповым датчиком с измерительными щупами ножевого типа, которые перемещаются в цикле контроля вдоль образующих измеряемой поверхности, а сама деталь совершает вращение вокруг своей оси, осуществляя тем самым сканирование размеров контролируемой поверхности по спирали, при этом компенсация износа щупов датчика осуществляется в режиме эталонирования путем периодического сравнения с эталонной деталью, отличающийся тем, что датчик при своем перемещении вдоль образующих контролируемой поверхности одновременно совершает перемещение h перпендикулярно оси вращения детали и в плоскости, проходящей по линии контакта ножевых щупов друг с другом и оси вращения детали, а величина перемещения h определяется зоной рабочего контакта щупов датчика и контролируемой детали.

2. Способ по п. 1, отличающийся тем, что в режиме эталонирования щупы датчика контактируют с эталонной деталью в зоне рабочего контакта щупов датчика и эталона, при этом осуществляется запись значений размеров эталонной детали в функции перемещения h, а записанные значения будут точками условного нуля при последующих измерениях размеров контролируемой детали до нового эталонирования.