Компрессор для хладагента

Иллюстрации

Показать всеИзобретение относится к компрессору для хладагента. Компрессор включает в себя корпус (12), расположенный в нем и приводимый посредством привода (84, 86, 66, 68, 76, 78) компрессорный элемент (26, 28), по меньшей мере один подшипниковый узел (62, 64, 72, 74) по меньшей мере для одного элемента (66, 68) привода (84, 86, 66, 68, 76, 78). Подшипниковый узел включает в себя по меньшей мере один подшипниковый корпус (82) и по меньшей мере один расположенный в корпусе (82) подшипник качения. К корпусу (82) от системы (104) распределения смазки подается смазка. С корпусом (82) соотнесен узел дозирования смазки, который имеет камеру размещения фильтра. В камере расположен фильтрующий элемент. Изобретение направлено на обеспечение оптимальной подачи смазки подшипника качения в подшипниковом корпусе компрессора для хладагента. 19 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к компрессору для хладагента, также называемому холодильным компрессором, прежде всего к винтовому компрессору, включающему в себя корпус компрессора, расположенный в корпусе компрессора и приводимый посредством привода компрессорный элемент, по меньшей мере один подшипниковый узел по меньшей мере для одного элемента привода, причем подшипниковый узел включает в себя по меньшей мере один подшипниковый корпус и по меньшей мере один расположенный в подшипниковом корпусе подшипник качения.

Подобные компрессоры для хладагента известны из уровня техники.

Так, из публикации US 2007/163840 А1 известен компрессор для хладагента, имеющий по меньшей мере один подшипниковый узел для по меньшей мере одного элемента привода компрессорного элемента.

Из публикации WO 2006/085865 А2 известен компрессор для хладагента, имеющий подшипниковые корпуса и ведущие к ним каналы.

В подобных компрессорах для хладагента существует проблема, что подшипник качения в подшипниковом корпусе, с одной стороны, должен оптимально смазываться, а, с другой стороны, подача слишком большого количества смазки, в свою очередь, ведет к потерям производительности компрессора.

Поэтому задачей изобретения является улучшить компрессор для хладагента описанного в начале типа таким образом, чтобы была возможной оптимальная подача смазки подшипника качения в подшипниковом корпусе.

Данная задача в компрессоре для хладагента описанного в начале типа согласно изобретению решена посредством того, что к подшипниковому корпусу от системы распределения смазки подается смазка, что с подшипниковым корпусом соотнесен узел дозировки смазки, который имеет камеру размещения фильтра, и что в камере размещения фильтра расположен фильтрующий элемент.

Преимущество решения согласно изобретению следует видеть в том, что с его помощью существует возможность посредством фильтрующего элемента дозировать поток смазки к подшипнику качения в подшипниковом корпусе и дополнительно снизить вероятность повреждений подшипника качения посредством того, что поток смазки непосредственно перед поступлением в подшипник качения еще раз фильтруется с помощью фильтрующего элемента, благодаря чему все еще плавающие в системе распределения смазки частицы отфильтровываются и не могут попасть в подшипник качения.

В связи с вышеупомянутым разъяснением отдельных компонентов узла дозирования смазки не было приведено никаких дополнительных данных относительно осуществления таковых с точки зрения дополнительных элементов для размещения фильтрующего элемента и самого фильтрующего элемента.

Прежде всего, исходим из того, что фильтрующий элемент берет на себя функцию дросселирования потока смазки. При этом в простейшем случае предусмотрено, что сразу за камерой размещения фильтра подающий канал простирается от камеры размещения фильтрующего элемента до примыкающей к подшипнику качения смазочной камеры.

В простейшем случае этот подающий канал не должен брать на себя никаких дополнительных функций.

Но другое преимущественное решение предусматривает, что узел дозирования смазки имеет расположенное между камерой размещения фильтрующего элемента и примыкающей к подшипнику качения смазочной камерой дроссельное отверстие, которое дополнительно к фильтрующему элементу выполняет дросселирующее воздействие на поданный в смазочную камеру поток смазки, благодаря чему возникает совокупное дросселирующее воздействие узла дозирования смазки посредством фильтрующего элемента и дроссельного отверстия.

Подобное дроссельное отверстие имеет преимущество в том, что его дросселирующее воздействие дополняет фильтрующий элемент, и, тем самым, можно обеспечить надежную систему распределения смазки подшипника качения в подшипниковом корпусе, в том числе и для различных эксплуатационных состояний.

Прежде всего, в данном случае фильтрующий элемент имеет не только дросселирующее воздействие на поток смазки, но и фильтрующий элемент позволяет выполнить дроссельное отверстие как очень тонкое точное отверстие без возникновения риска того, что данное дроссельное отверстие забьется из-за увлекаемых системой распределения смазки частиц.

Относительно расположения узла дозирования смазки до этого момента никаких подробных данных приведено не было.

В принципе, было бы возможно предусмотреть узел дозирования смазки перед корпусом подшипника в системе распределения смазки.

Но благоприятное решение предусматривает, что узел дозирования смазки интегрирован в подшипниковый корпус.

Особо целесообразное решение предусматривает, что подшипниковый корпус имеет элемент корпуса, в которым расположен, прежде всего интегрирован, узел дозирования смазки.

При этом это может быть, например, размещающий в себе подшипник качения участок корпуса.

Другое преимущественное решение предусматривает, что элемент корпуса, который принимает в себя узел дозирования смазки, выполнен как крышка подшипников подшипникового корпуса.

Следующее преимущественное решение предусматривает, что элемент корпуса выполнен как кольцо подшипникового корпуса подшипникового корпуса.

Прежде всего, в этом случае узел дозирования смазки интегрирован в крышку корпуса подшипников.

Относительно направления смазки в подшипниковом корпусе до сих пор не было приведено никаких подробных данных.

Так, например, одно решение предусматривает, что узел дозирования смазки подает смазку к смазочной камере подшипникового корпуса, из которой смазка затем может поступать в подшипник качения.

В простейшем случае предусмотрено, что узел дозирования смазки подает смазку к смазочной камере, причем смазка собирается в самом низком месте смазочной камеры и затем поступает в подшипник качения.

Другое преимущественное решение предусматривает, что узел дозирования смазки снабжен расположенным после камеры размещения фильтра дросселирующим отверстием, которое создает направленную на подшипник качения в подшипниковом корпусе струю смазки и, тем самым, целенаправленно наносит смазку на тела качения подшипника качения.

В этом случае примененный согласно изобретению фильтрующий элемент имеет дополнительное преимущество, а именно, что дроссельное отверстие выполнено как очень тонкое отверстие, и из-за дополнительного фильтрующего эффекта фильтрующего элемента засорение дросселирующего отверстия перемещаемыми в системе распределения смазки частицами предотвращается.

Особо благоприятное решение предусматривает, что дроссельное отверстие узла дозирования смазки расположено так, что оно действует как распылительное отверстие.

В решении согласно изобретению фильтрующий элемент может быть выполнен из различных материалов.

Один вариант предусматривает исполнение фильтрующего элемента из порошкового материала, причем для этого в качестве материала могут быть использованы бронза или нержавеющая сталь.

Другой вариант предусматривает исполнение фильтрующего элемента из нейтрального к хладагенту и смазке искусственного материала, при этом, прежде всего, может быть использован порошковый пористый искусственный материал, например прессованный или спеченный гранулят искусственного материала.

По поводу компрессорного элемента и привода до сих пор не было приведено никаких дополнительных данных.

Так, например, компрессорным элементом мог бы быть поршень или винтовой элемент с соответственно выполненным для него приводом.

Преимущественное решение предусматривает, что компрессорный элемент включает в себя червячный ротор винтового компрессора и что привод в качестве элементов включает в себя опирающие червячный ротор участки вала, по меньшей мере один из которых опирается согласно предложенному изобретению.

Прежде всего, расположенные на стороне всасывания и/или на стороне высокого давления участки вала опираются согласно предложенному изобретению.

Другие признаки и преимущества изобретения являются предметом нижеследующего описания, а также чертежного изображения некоторых примеров осуществления.

На чертежах показано:

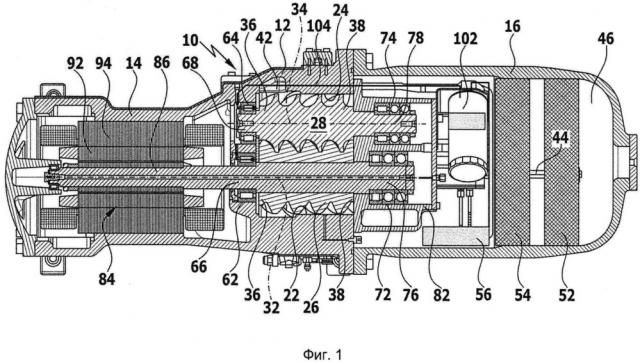

фиг. 1 - схематичное продольное сечение первого примера осуществления компрессора для хладагента согласно изобретению,

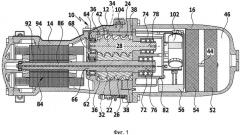

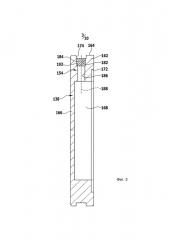

фиг. 2 - увеличенное изображение сечения согласно фиг. 1 в области расположенных на стороне всасывания подшипниковых узлов,

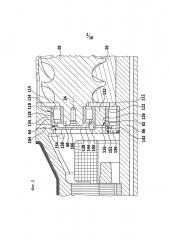

фиг. 3 - увеличенное сечение третьего примера осуществления крышки подшипникового корпуса согласно изобретению,

фиг. 4 - аналогичное фиг. 3 сечение второго примера осуществления крышки подшипникового корпуса согласно изобретению,

фиг. 5 - сечение третьего примера осуществления крышки подшипникового корпуса согласно изобретению,

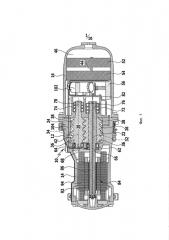

фиг. 6 - аналогичное фиг. 1 схематичное продольное сечение второго примера осуществления компрессора для хладагента согласно изобретению,

фиг. 7 - соответствующее фиг. 6 увеличенное изображение сечения в области расположенных на стороне высокого давления подшипниковых узлов,

фиг. 8 - аналогичное фиг. 3 увеличенное сечение первого примера осуществления кольца подшипникового корпуса согласно изобретению,

фиг. 9 - аналогичное фиг. 8 увеличенное сечение второго примера осуществления кольца подшипникового корпуса согласно изобретению и

фиг. 10 - аналогичное фиг. 8 сечение третьего примера осуществления кольца подшипникового корпуса согласно изобретению.

Показанный на фиг. 1 пример осуществления компрессора для хладагента согласно изобретению включает в себя общий корпус 1, который имеет корпус 12 компрессора, расположенный на стороне корпуса 12 компрессора картер 14 двигателя и напорный корпус 16.

В корпусе 12 компрессора предусмотрены приемные отверстия 22, 24 для червячных роторов 26 или же 28, которые опираются в приемных отверстиях 22, 24 соответственно с возможностью вращения вокруг осей 32, 34 вращения.

При этом червяные роторы 26, 28 простираются от стороны 36 низкого давления до стороны 38 высокого давления, причем сторона 36 низкого давления соответствует каналу 42 подачи хладагента, в то время как на стороне 38 высокого давления на фиг. 1 предусмотрено не показанное выпускное отверстие высокого давления, начиная от которого сжатый хладагент по выпускному каналу 44 поступает в напорный корпус 16, а именно в расположенную с торцовой стороны камеру 46, от которой он затем проходит сквозь два расположенных в напорном 16 корпусе отделители 52, 54 смазки, посредством которых смазка отделяется от сжатого хладагента и подается в расположенный в напорном корпусе 16 маслосборник 56, причем, кроме того, сжатый до высокого давления хладагент выходит из напорного корпуса 16 через не показанное выпускное отверстие высокого давления.

Опора червячных роторов 26, 28 производится в области стороны 36 низкого давления червячных роторов 26, 28 посредством расположенных в корпусе компрессора подшипниковых узлов 62, 64, на которые опираются опорные участки 66, 68 валов червячных роторов 26, 28.

Помимо этого, опора червячных роторов 26, 28 происходит в области стороны высокого давления посредством подшипниковых узлов 72, 74, на которые также опираются участки 76, 78 валов червячных роторов 26, 28.

При этом подшипниковые узлы 72, 74 расположены в подшипниковом корпусе 82 стороны высокого давления, который неподвижно соединен с корпусом 12 компрессора и в месте присоединения к корпусу 12 компрессора выступает в напорный корпус 16.

Привод винтовых роторов 26, 28 производится посредством расположенного в картере 14 двигателя приводного двигателя 84, моторный вал 86, например, монолитно переходит в опорный участок 66 вала и несет на себе ротор 92, который в данном примере осуществления также имеет возможность вращения коаксиально оси 32 вращения опорного участка 66 вала.

Помимо этого, приводной двигатель 84 имеет статор 96, который расположен в картере 14 двигателя без возможности вращения.

В показанном примере осуществления компрессора для хладагента согласно изобретению всасываемый хладагент сначала протекает, например, сквозь картер 14 двигателя, чтобы охладить ротор 92 и статор 94, и затем переходит в канал 42 подачи хладагента, который подает всасываемый хладагент на сторону 36 низкого давления винтовых роторов 26, 28.

Для смазывания всех подшипниковых узлов 62, 64 и 72, 74, а также винтовых роторов 26, 28 в приемных отверстиях 22, 24 предусмотрена обозначенная в целом ссылочным обозначением 100 система подачи смазки, которая из сборника 56 смазки, который находится под высоким давлением, забирает смазку, подает к фильтрующему узлу (масляному фильтру - прим. переводчика) 102, а затем от фильтрующего узла 102 подает смазку к отдельным подшипниковым узлам 62, 64, 72, 74.

Прежде всего, система 100 подачи смазки включает в себя ведущую от фильтрующего узла 102 к подшипниковым узлам 82, 84 систему 104 распределения смазки.

Для обеспечения возможности оптимальной смазки подшипниковых узлов 62, 64 посредством системы 104 распределения смазки опорные участки 66, 68, принимающие с возможностью вращения подшипники 112, 114 качения, расположены соответственно в подшипниковых корпусах 116, 118, которые, с одной стороны, образованы посредством принимающих наружные области 122, 124 подшипников 112, 114 качения, снабжены принимающими отверстиями 126, 128 области 132, 134 стен корпуса 12 компрессора и на противолежащей соответствующему червячному ротору 26, 28 стороне закрыты крышками 136, 138 подшипникового корпуса 136, 138, благодаря чему в подшипниковых корпусах 116, 118 имеются смазочные камеры 142, 144, в которые нужно подавать смазку для смазывания подшипников 112, 114 качения.

С одной стороны, в эти смазочные камеры 142, 144 следует подавать достаточное количество смазки для обеспечения возможности надежного и постоянного смазывания подшипников 112, 114 качения, но, с другой стороны, подача слишком большого количества смазки в смазочные камеры 142, 144 ведет к потерям на расплескивание и сдавливание в области подшипников 112, 114 качения, которые повышают потребляемую приводным двигателем 84 мощность и ухудшают тем самым коэффициент мощности компрессора для хладагента.

Поэтому требуется обеспечить дозированную подачу смазки из системы 104 распределения смазки.

Для этого каждых из подшипниковых корпусов 116, 118 снабжен узлом 152, 154 дозирования смазки, которые, например, интегрированы в соответствующую крышку 136, 138 подшипникового корпуса.

Функционирование и принцип работы узлов 152, 154 дозирования смазки далее примерно разъясняется на основании узла 154 дозирования смазки, интегрированного в крышку 138 подшипникового корпуса, при этом действуют различные осуществления для узла 152 дозирования смазки, интегрированного в крышку 136 подшипникового корпуса.

Как показано на фиг. 3, крышка 138 подшипникового корпуса включает в себя наружную кольцевую деталь 162, которая своей радиальной наружной периметрической поверхностью 164 вставлена в соответствующее приемное отверстие, в данном случае в приемное отверстие 128. На кольцевой детали 162 отформована обозначенная в целом ссылочным обозначением 166 замыкающая перегородка, которая ограничивает замкнутое внутреннее пространство 168 на противолежащей соответствующему червячному ротору 26, 28 стороне, в то время как внутреннее пространство 168 имеет обращенное к соответствующему подшипнику качения, в данном случае к подшипнику 114 качения, отверстие 172, благодаря чему соответствующая смазочная камера 144 может выступать во внутреннее пространство 168.

Помимо этого, кольцевая деталь 162 включает в себя начинающуюся от периметрической поверхности 164 вдающуюся в нее проходящую по периметру канавку 174, которая предназначена для того, чтобы направлять подаваемую от системы 104 распределения смазки смазку дальше, например к крышке 138 подшипникового корпуса.

Узел 154 дозирования смазки в показанном на фиг. 3 первом примере осуществления такового начинающуюся от канавки 174 вдающуюся в кольцевую деталь 162 камеру 182 размещения фильтра, в которую установлен фильтрующий элемент 184.

От камеры 182 размещения фильтра, предпочтительно коаксиально к ней, простирается подающий канал 186 до внутреннего пространства 168.

При этом, например, камера 182 размещения фильтра, а также подающий канал 186 выполнены как отверстия, причем камера 182 размещения фильтра относительно центральной оси 188 имеет больший, чем коаксиально примыкающий к ней подающий канал, диаметр, благодаря чему при переходе от камеры 182 размещения фильтра в подающий канал 186 образуется ступенька 192, к которой прилегает фильтрующий элемент 184 и посредством которой фильтрующий элемент 184 зафиксирован от перемещения во внутреннее пространство 168.

Предпочтительно, фильтрующий элемент 184 изготовлен из пористого материала, благодаря чему фильтрующий элемент 184 путем выбора пористости такового действует как дроссель потока для поданной смазки и, тем самым, в состоянии дросселировать подачу смазки в соответствующую смазочную камеру 144 так, чтобы подавалось достаточно, но не слишком много смазки в соответствующую смазочную камеру 144.

Фильтрующий элемент 184 может быть выполнен из различных материалов.

Один вариант предусматривает исполнение фильтрующего элемента из порошкового материала, причем для это в качестве материала могут быть использованы бронза или нержавеющая сталь.

Другой вариант предусматривает исполнение фильтрующего элемента из нейтрального к хладагенту и смазке искусственного материала, причем, прежде всего, может быть использован порошковый пористый искусственный материал и/или прессованный спеченный гранулят искусственного материала.

При этом в первом примере осуществления узла 154 дозирования смазки согласно изобретению примыкающий к камере 182 размещения фильтра подающий канал 186 действует не как препятствующий потоку, а для вопроса дозирования подаваемого в смазочную камеру 144 количества смазки значения не имеет.

Затем смазка, например, по меньшей мере частично, собирается в смазочной камере 144 в самом низком месте в форме смазочной ванны 190 и из нее переходит в подшипник 114 качения.

Во втором примере осуществления узла 154' дозирования смазки согласно изобретению, показан на фиг. 4, примыкающий к камере 182 размещения фильтра подающий канал 186 заканчивается не непосредственно во внутреннем пространстве 168 кольцевой детали 162, а переходит в дроссельное отверстие 194, которое дополнительно к фильтрующему элементу 184 имеет дросселирующий эффект на подаваемый поток смазки, благодаря чему в этом случае узел 154' дозирования смазки оказывает дросселирующее воздействие, с одной стороны, посредством фильтрующего элемента 194 и, с другой стороны, посредством дроссельного отверстия 194, причем дроссельное отверстие 194, предпочтительно, ориентировано радиально к оси 34 вращения соответствующего подшипника качения, в этом случае подшипника 114 качения.

В третьем примере осуществления узла 154ʺ дозирования смазки согласно изобретению, показанного на фиг. 5, проходящий радиально к оси 34 вращения соответствующего подшипника 114 качения подающий канал 186 переходит в распылительное отверстие 196, которое находится внутри обращенного к подшипнику 114 качения отверстия 172 внутреннего пространства 186, но простирается, прежде всего, параллельно или в небольшой степени наклонно к оси 34 вращения соответствующего подшипника 114 качения и, тем самым, создает направленную непосредственно на подшипник 114 качения, прежде всего, на тела качения такового, струю 198 смазки, благодаря чему производится непосредственная подача смазки к подшипнику 114 качения, чтобы оптимизировать распределение смазки в подшипнике 114 качения.

В этом случае подающий канал закрыт, например, по направлению к внутреннему пространству 169 кольцевой детали 162.

Во втором примере осуществления винтового компрессора согласно изобретению, показанного на фиг. 6, те части, которые идентичны таковым первого примера осуществления, снабжены теми же самыми ссылочными обозначениями, благодаря чему в отношении описания таковых можно делать полнотекстовые ссылки на осуществления по первому примеру осуществления.

В отличие от первого примера осуществления, система 104ʺ' распределения смазки питает смазкой не только подшипниковые узлы 62 и 64, но и подшипниковые узлы 72 и 74.

Как показано на фиг. 6 и фиг. 7 в увеличенном виде, каждый из подшипниковых узлов 72 и 74 включает в себя комплект подшипников 202, 204 и 206 качения, которые расположены в обозначенном в целом ссылочным обозначением 82 подшипниковом корпусе на стороне высокого давления и своими наружными кольцами 212, 214, 216 подшипников сидят в предусмотренных для них приемных отверстиях 222 и 224 подшипникового корпуса 82, причем приемные отверстия 222, 224 охвачены стенными областями 226, 228 подшипникового корпуса 82 на стороне высокого давления и, кроме того, на своей обращенной к стороне 38 высокого давления червячных роторов ограничены стенными областями 232, 234, сквозь которые проходят участки 76 и 78 вала и плотно закрыты ими, благодаря чему стенные области 232, 234 образуют плотное закрывание между сторонами 38 высокого давления червячных роторов 26, 28 и приемными отверстиями 222, 224.

На противолежащих сторонам 38 высокого давления червячных роторов 26, 28 сторонах стенных областей 232, 234 в приемных отверстиях 222, 224 сидят установленные кольца 242, 244 подшипникового корпуса, которые, тем самым, расположены между соответствующими стенными областями 232, 234 и соответствующим находящимся рядом подшипником 202 качения.

Подобные кольца 242, 244 подшипникового корпуса, как показано на фиг. 6 и 7, могут быть расположены с концевой стороны подшипников 202, 204, 206 качения или между двумя подшипниками 202, 204, 206 качения.

Кольца 242, 244 подшипникового корпуса ограничивают расположенные между ними и следующими подшипниками 202 качения смазочные камеры 252, 254, начиная от которых производится подача смазки к подшипникам 202, 204 и 206 качения, например сквозь соответствующие подшипники.

Как показано на фиг. 8 в первом примере осуществления кольца 244 подшипникового корпуса, каждое из этих колец 242, 244 подшипникового корпуса включает в себя кольцевую деталь 262 с прилегающей к стенным областям 226, 228 периметрической поверхностью 264, а противолежащее периметрическим поверхностям 264 внутреннее пространство 266 является частью соответствующей смазочной камеры 254.

Помимо этого, начиная от периметрической поверхности 264, в кольцевую деталь 262 простирается канавка 274 таким же образом, что и в крышках 136, 138 подшипникового корпуса.

Помимо этого, начиная от канавки 274, простирается камера 182 размещения фильтра с фильтрующим элементом 184 и примыкающим к камере 182 размещения фильтра подающим каналом 186, который заканчивается во внутреннем пространстве 266 кольца 244 подшипникового корпуса.

Начиная от канавки 274, которая имеет ту же задачу, что описана в связи с крышками 136, 138 подшипникового корпуса, тем самым в каждом из колец 242, 244 подшипникового корпуса также предусмотрен узел 152, 154 дозирования смазки, который имеет простирающуюся, начиная от канавки 274, в кольцевую деталь 262 камеру 182 размещения фильтра, в которую установлен фильтрующий элемент 144 и, начиная от которого, подающий канал 186 простирается до внутреннего пространства 186 кольца 244 подшипникового корпуса.

При этом узел 152, 154 дозирования смазки выполнен тем же образом, что описано в предыдущих примерах осуществления, и имеет такое же действие, что также разъяснено в связи с данными примерами осуществления.

Кольцо 244 подшипникового корпуса также может быть установлено между двумя из подшипников 202, 204, 206 качения.

Во втором примере осуществления кольца 244' подшипникового корпуса, показанного на фиг. 9, узел 154ʺ дозирования смазки выполнен тем же образом, что описано в третьем примере осуществления крышки 136, 138 подшипникового корпуса первого примера осуществления компрессора для хладагента согласно изобретению, благодаря чему на описание к третьему примеру осуществления можно делать полнотекстовую ссылку, причем узел 154ʺ дозирования смазки в данном случае интегрирован в кольцевую деталь 262 и кольцевая деталь 262 не имеет внутреннего пространства 266. Вместо этого кольцевая деталь 262 имеет отходящее от подающего канала 186 и направленное в смазочную камеру 254 на первый подшипник 202 качения распылительное отверстие 196, которое, прежде всего, направлено на тела качения первого подшипника 202 качения.

Третий пример осуществления кольца 244ʺ подшипника согласно изобретению, показанный на фиг. 10, выполнен так, что оно может быть установлено, предпочтительно, между двумя из подшипников 202, 204, 206 качения, причем предусмотрены противолежащие друг другу распылительные отверстия 196a, b, которые создают соответствующую струю 198a, b смазки, благодаря чему струи 198a, b смазки в противоположных друг другу направлениях расширяются.

В остальном третий пример осуществления выполнен тем же образом, что и второй пример осуществления, благодаря чему на него делается полнотекстовая ссылка.

1. Компрессор для хладагента, включающий в себя корпус (12) компрессора, расположенный в корпусе (12) компрессора и приводимый посредством привода (84, 86, 66, 68, 76, 78) компрессорный элемент (26, 28), по меньшей мере один подшипниковый узел (62, 64, 72, 74) по меньшей мере для одного элемента (66, 68) привода (84, 86, 66, 68, 76, 78), причем подшипниковый узел включает в себя по меньшей мере один подшипниковый корпус (116, 118, 82) и по меньшей мере один расположенный в подшипниковом корпусе (116, 118, 82) подшипник (112, 114, 202, 204, 206) качения,

отличающийся тем, что к подшипниковому корпусу (116, 118, 82) от системы (104) распределения смазки подается смазка, что с подшипниковым корпусом (116, 118, 82) соотнесен узел (152, 154) дозирования смазки, который имеет камеру (182) размещения фильтра, и что в камере (182) размещения фильтра расположен фильтрующий элемент (184).

2. Компрессор для хладагента по п. 1, отличающийся тем, что узел (152, 154) дозирования смазки имеет подающий канал (186), который простирается от камеры (182) размещения фильтра до примыкающей к подшипнику (112, 114, 202) качения смазочной камеры (142, 144, 252, 254).

3. Компрессор для хладагента по п. 1, отличающийся тем, что узел (152, 154) дозирования смазки имеет расположенное между камерой (182) размещения фильтра и примыкающей к подшипнику (112, 114, 202) качения смазочной камерой (142, 144, 252, 254) дроссельное отверстие (194).

4. Компрессор для хладагента по п. 2, отличающийся тем, что узел (152, 154) дозирования смазки имеет расположенное между камерой (182) размещения фильтра и примыкающей к подшипнику (112, 114, 202) качения смазочной камерой (142, 144, 252, 254) дроссельное отверстие (194).

5. Компрессор для хладагента по одному из предшествующих пунктов, отличающийся тем, что узел (152, 154) дозирования смазки интегрирован в подшипниковый корпус (116, 118, 82).

6. Компрессор для хладагента по п. 5, отличающийся тем, что подшипниковый корпус (116, 118, 82) имеет элемент (136, 138, 242, 244) корпуса, в котором расположен узел (152, 154) дозирования смазки.

7. Компрессор для хладагента по п. 6, отличающийся тем, что элемент корпуса является крышкой (136, 138) подшипникового корпуса подшипникового корпуса (116, 118).

8. Компрессор для хладагента по п. 6, отличающийся тем, что элемент корпуса является кольцом (242, 244) подшипникового корпуса подшипникового корпуса (82).

9. Компрессор для хладагента по одному из пп. 1-4, 6-8, отличающийся тем, что узел (152, 154) дозирования смазки подает смазку к смазочной камере (142, 144, 252, 254).

10. Компрессор для хладагента по п. 5, отличающийся тем, что узел (152, 154) дозирования смазки подает смазку к смазочной камере (142, 144, 252, 254).

11. Компрессор для хладагента по одному из пп. 1-4, 6-8, 10, отличающийся тем, что узел (152, 154) дозирования смазки снабжен расположенным после камеры (182) размещения фильтра распылительным отверстием (196), которое создает направленную на подшипник (112, 114, 202) качения в подшипниковом корпусе (116, 118, 82) струю (198) смазки.

12. Компрессор для хладагента по п. 5, отличающийся тем, что узел (152, 154) дозирования смазки снабжен расположенным после камеры (182) размещения фильтра распылительным отверстием (196), которое создает направленную на подшипник (112, 114, 202) качения в подшипниковом корпусе (116, 118, 82) струю (198) смазки.

13. Компрессор для хладагента по п. 9, отличающийся тем, что узел (152, 154) дозирования смазки снабжен расположенным после камеры (182) размещения фильтра распылительным отверстием (196), которое создает направленную на подшипник (112, 114, 202) качения в подшипниковом корпусе (116, 118, 82) струю (198) смазки.

14. Компрессор для хладагента по п. 11, отличающийся тем, что распылительное отверстие (196) одновременно действует как дроссельное отверстие узла (152, 154) дозирования смазки.

15. Компрессор для хладагента по п. 12 или 13, отличающийся тем, что распылительное отверстие (196) одновременно действует как дроссельное отверстие узла (152, 154) дозирования смазки.

16. Компрессор для хладагента по одному из пп. 1-4, 6-8, 10, 12-14, отличающийся тем, что компрессорный элемент является червячным ротором (26, 28) винтового компрессора.

17. Компрессор для хладагента по п. 5, отличающийся тем, что компрессорный элемент является червячным ротором (26, 28) винтового компрессора.

18. Компрессор для хладагента по п. 9, отличающийся тем, что компрессорный элемент является червячным ротором (26, 28) винтового компрессора.

19. Компрессор для хладагента по п. 11, отличающийся тем, что компрессорный элемент является червячным ротором (26, 28) винтового компрессора.

20. Компрессор для хладагента по п. 15, отличающийся тем, что компрессорный элемент является червячным ротором (26, 28) винтового компрессора.