Ракета в транспортно-пусковом контейнере

Иллюстрации

Показать всеИзобретение относится к ракетной технике, а именно к устройствам, обеспечивающим сохранность ракеты при ее размещении в транспортно-пусковом контейнере (ТПК) на носителях, транспортно-заряжающих машинах, базах долговременного хранения. Ракета в транспортно-пусковом контейнере содержит осесимметричный фюзеляж с опорными накладками, закрепленными вдоль его наружной поверхности, двигательную установку, складывающиеся аэродинамические поверхности, трубу транспортно-пускового контейнера. Фюзеляж ракеты установлен в трубе ТПК с зазором, устройства герметизации внутренних полостей ракеты и трубы ТПК. Труба ТПК выполнена в виде скрепленных головной и хвостовой секций. Головная секция выполнена из материала с модулем Юнга, превосходящим модуль Юнга материала хвостовой секции не менее чем в полтора раза. Зазор между фюзеляжем и головной секцией трубы ТПК превышает зазор между фюзеляжем и хвостовой секцией трубы ТПК. Опорные накладки размещены в хвостовой секции ТПК на шпангоутах фюзеляжа с шагом, не превышающим 1/7 длины хвостовой секции ТПК. Вокруг продольной оси фюзеляжа ракеты с угловым шагом, не превышающим 50°, на наружной поверхности секций трубы ТПК выполнены опорные пояса из того же материала, что и соответствующая секция. Внутренняя поверхность хвостовой секции трубы ТПК может быть выполнена цилиндрической формы, внутренняя поверхность головной секции трубы ТПК выполнена цилиндроконической формы, расширяющейся к внешнему краю секции, фюзеляж ракеты внутри головной секции выполнен суживающимся к внешнему краю секции. Часть опорных накладок закреплена на линии расположения узлов крепления к фюзеляжу складывающихся аэродинамических поверхностей. Изобретение позволяет обеспечить снижение ударных нагрузок на агрегаты ракеты в ТПК, как при расчетных, так и случайных продольных и поперечных нагрузках, упростить крепление ТПК к пусковой установке. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к ракетной технике, а именно к устройствам, обеспечивающим сохранность ракеты при ее размещении в транспортно-пусковом контейнере (ТПК) на носителях, транспортно-заряжающих машинах, базах долговременного хранения.

Важнейшей составляющей сохранности ракеты является защита внутренних агрегатов от внешних механических воздействий - ударов как продольных, так и поперечных.

Удары можно условно разделить на распределенные, от объемного наружного воздействия на транспортно-пусковой контейнер (например, вследствие взрыва), так и на сосредоточенные, например, вследствие падения ТПК с ракетой при транспортировке. В первом случае взаимодействие двух оболочек, ТПК и фюзеляжа, имеет характер распределенного внутреннего воздействия наиболее инерционного объекта, ракеты, на ТПК. Во втором случае может иметь место сосредоточенный удар, приводящий к локальной деформации корпуса ТПК и/или фюзеляжа.

В любом случае важным средством защиты внутренних агрегатов ракеты является редуцирование амплитуды ударного воздействия и диссипация энергии удара оболочками - корпусом транспортно-пускового контейнера и фюзеляжем ракеты. Другим средством, очевидно усложняющим конструкцию, является использование внешних по отношению к ТПК устройств - амортизаторов и демпферов.

Известно устройство межконтинентальной баллистической ракеты шахтного базирования Р-36М в транспортно-пусковом контейнере, - см., например, Шевченко С.Н., Василенко В.В., Долбенков В.В. и др. «Стратегические ракетные комплексы наземного базирования», М., Военный Парад, 2007, стр. 118-125. Корпус ТПК ракеты (а точнее, его цилиндрическая часть, далее называемая «труба») выполнен из стеклопластика. Внутренняя поверхность трубы ТПК является направляющей для опорных площадок ракеты, выполненных в виде четырех опорных колец, охватывающих фюзеляж. Конструкция спроектирована так, что энергия ударного воздействия, приходящего снаружи, поглощается внешними демпфирующими устройствами и упругой деформацией материала трубы ТПК. Остаточная непогашенная энергия передается через опорные площадки и поглощается материалом фюзеляжа МБР.

Недостатками устройства являются малая приспособленность для гашения продольных ударных воздействий, конструктивная сложность крепления к неметаллическому ТПК внешних демпфирующих систем.

Ближайшим аналогом является техническое решение - патент РФ №2215981 «Крылатая ракета в транспортно-пусковом контейнере», авторы Артамасов О.Я., Ефремов Г.А., Леонов А.Г. и др. Здесь в транспортно-пусковой контейнер, включающий трубу, устройства герметизации внутренних поверхностей ракеты и трубы ТПК, установлена ракета, включающая, в том числе, осесимметричный фюзеляж, опорные накладки, двигательную установку, складывающиеся аэродинамические поверхности. Фюзеляж установлен относительно внутренней поверхности трубы ТПК с зазором. Устройство защиты агрегатов ракеты представляет собой транспортно-пусковой контейнер и осесимметричный фюзеляж, контактирующие между собой набором отдельных опорных накладок, прочно закрепленных на фюзеляже вдоль его продольной оси. Большая площадь контакта позволяет эффективнее рассеивать энергию поперечного удара по системе - «ТПК - фюзеляж». Тем не менее недостатком ближайшего аналога также является слабая эффективность гашения энергии продольных ударов или сложных ударов при выполнении ТПК из металла (материал контейнера в патенте не определен). В случае выполнения ТПК из стеклопластика недостатками ближайшего аналога являются сложность крепления к такому ТПК внешних демпфирующих устройств, требующая выполнения переходных элементов конструкции, а также ограничение типажа пусковых установок, на которых ракета может применяться (как правило, вертикальные пусковые установки с опиранием ТПК на жесткую поверхность).

Техническим результатом заявляемого технического решения является усовершенствование конструкции ракеты в транспортно-пусковом контейнере, позволяющее, по сравнению с ближайшим аналогом, улучшить снижение амплитуды ударного воздействия и диссипацию механической энергии, как при продольных, так и при поперечных ударах, а также упростить крепление ТПК к устройствам пусковой установки.

Указанный технический результат достигается тем, что у ракеты в транспортно-пусковом контейнере, содержащей осесимметричный фюзеляж с опорными накладками, закрепленными вдоль его наружной поверхности, двигательную установку, складывающиеся аэродинамические поверхности, трубу транспортно-пускового контейнера, причем фюзеляж ракеты установлен в трубе ТПК с зазором, устройства герметизации внутренних полостей ракеты и трубы ТПК, труба транспортно-пускового контейнера выполнена в виде скрепленных головной и хвостовой секций, при этом головная секция выполнена из материала с модулем Юнга, превосходящим модуль Юнга материала хвостовой секции не менее чем в полтора раза, а зазор между фюзеляжем и головной секцией трубы ТПК превышает зазор между фюзеляжем и хвостовой секцией трубы ТПК, опорные накладки размещены в хвостовой секции ТПК на шпангоутах фюзеляжа с шагом, не превышающим 1/7 длины хвостовой секции ТПК, а вокруг продольной оси фюзеляжа ракеты с угловым шагом, не превышающим 50°, на наружной поверхности секций трубы ТПК выполнены опорные пояса из того же материала, что и соответствующая секция. В частном случае исполнения внутренняя поверхность хвостовой секции трубы ТПК выполнена цилиндрической формы, внутренняя поверхность головной секции трубы ТПК выполнена цилиндроконической формы, расширяющейся к внешнему краю секции, фюзеляж ракеты внутри головной секции выполнен суживающимся к внешнему краю секции. Часть опорных накладок закреплена на линии расположения узлов крепления к фюзеляжу складывающихся аэродинамических поверхностей.

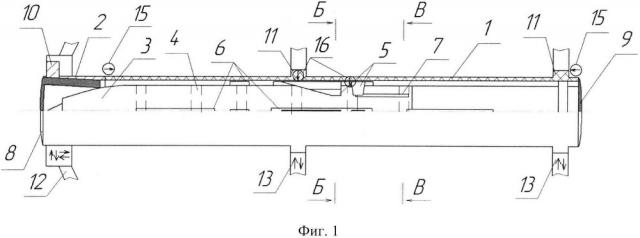

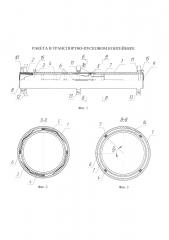

Схема реализации устройства по предлагаемому техническому решению приведена на фиг. 1, 2, 3.

Приняты обозначения:

1 - труба ТПК, хвостовая секция;

2 - труба ТПК, головная секция;

3 - фюзеляж;

4 - шпангоут фюзеляжа;

5 - складывающиеся аэродинамические поверхности;

6 - опорная накладка на линии расположения узлов крепления к фюзеляжу складывающихся аэродинамических поверхностей;

7 - опорная накладка вне линии расположения узлов крепления к фюзеляжу складывающихся аэродинамических поверхностей;

8 - устройство герметизации внутренних полостей ракеты и ТПК;

9 - устройство герметизации внутренних полостей ТПК - днище ТПК;

10 - опорный пояс головной секции ТПК;

11 - опорный пояс хвостовой секции ТПК;

12 - устройство продольной/поперечной амортизации;

13 - устройство поперечной амортизации;

14 - деформация хвостовой секции ТПК при поперечном ударе (вариант);

15 - направление передачи ударного воздействия в трубе ТПК при продольном ударе;

16 - направление передачи ударного воздействия на хвостовую секцию трубы ТПК, фюзеляж и шпангоуты фюзеляжа при поперечном ударе.

Техническое решение предполагает следующие возможные схемы закрепления ТПК с ракетой в пусковой установке, например вертикальной или наклонной.

Первая схема предполагает закрепление ТПК в продольном направлении опорой на днище (фиг. 1, поз. 9) ТПК, а в поперечном направлении - обхватом за силовые элементы - опорные пояса ТПК (фиг. 1, поз. 10, 11) или один из них.

Вторая схема предполагает закрепление ТПК изделия в продольном направлении «подвешиванием» за опорный пояс в головной части трубы ТПК, фиг. 1, поз. 10, закрепление в поперечном направлении - обхватом за опорные пояса (фиг. 1, поз. 10, 11) или один из них.

Для реализации второй схемы трубу ТПК рационально выполнить из двух секций. Наиболее протяженная, хвостовая, секция (фиг. 1, поз. 1), выполняется из материала с наилучшими характеристиками по диссипации механической энергии удара, например, стеклопластика. Другая, головная секция (фиг. 1, поз. 2) ТПК предназначена для выполнения на ней элементов продольного закрепления ТПК, фиксации ракеты в ТПК, устройств герметизации внутренних полостей ракеты и ТПК (фиг. 1, поз. 8) и выполняется из более приспособленного для этих целей материала, с модулем упругости Юнга, превосходящим модуль Юнга материала хвостовой секции ТПК не менее чем в полтора раза. Например, металла (стали, титана), изготовление из которого корпусных деталей со сложными крепежными элементами наиболее технологично. Между собой секции скреплены набором фиксирующих элементов, например металлических шпилек. Такое соединение, помимо механической прочности, обеспечивает в то же время достаточную продольную упругость соединения (аналог использования клепок в соединении обшивки фюзеляжа).

Другие схемы закрепления ракеты в ТПК в пусковой установке, а также при транспортировке являются вариациями первых двух, с перераспределением возможных продольных и поперечных нагрузок между опорными поясами и днищем ТПК.

Во всех схемах при продольных ударных воздействиях на ТПК в пусковой установке энергия удара поглощается внешними демпфирующими устройствами (фиг. 1, поз. 12). Непоглощенная энергия, а также энергия удара изделия при его ненахождении в пусковой установке поглощается, в основном, самой протяженной секцией трубы ТПК с наилучшими диссипирующими свойствами материала - хвостовой, фиг. 1, поз. 1. Секция может быть выполнена из стеклопластика (для справки, модуль Юнга стеклопластика Е≈21 ГПа, что в 10 раз ниже модуля Юнга стали - 210 ГПа, в 5 раза ниже модуля Юнга титана - 120 ГПа, в 3,5 раза ниже модуля Юнга алюминия - 70 ГПа). Условно направление передачи ударного воздействия в трубе ТПК при продольном ударе показано стрелками (фиг. 1, поз. 15).

При поперечных ударных воздействиях механическая энергия, непоглощенная внешними демпферами (фиг. 1, поз. 12, 13), будет поглощаться материалом хвостовой секции ТПК, а также, через опорные накладки, материалом фюзеляжа (фиг. 1, поз. 3).

Задача защиты фюзеляжа от сосредоточенных ударов, приводящих к пластической деформации, требует обеспечения равномерности распределения энергии удара по его поверхности.

Для этого, во-первых, опорные пояса трубы ТПК (фиг. 1, поз. 10, 11) выполняются из того же материала, что и соответствующая секция ТПК. Например, при выполнении секции из стеклопластика опорные пояса могут быть выполнены локальной намоткой дополнительных слоев ткани. При изготовлении металлической секции ТПК на токарном или фрезерном станке - вытачиванием пояса большего диаметра.

Во-вторых, опорные накладки на фюзеляже должны быть максимально равномерно распределены по его поверхности - как по длине фюзеляжа (вдоль продольной оси фюзеляжа), так и по окружности (вокруг продольной оси фюзеляжа).

Выполнение опорных накладок в виде отдельных конструктивных элементов позволяет трубе ТПК «дышать» - упруго деформироваться (фиг. 3, поз. 14) в местах их отсутствия и самостоятельно поглощать энергию удара. Распределение опорных накладок по длине фюзеляжа позволяет, во-первых, распределять непоглощенную ТПК энергию удара на несколько силовых элементов фюзеляжа - шпангоутов (фиг. 1, поз. 4). Такое направление передачи ударного воздействия при поперечном ударе условно показано стрелками на фиг. 1, поз. 16. Наиболее рациональным является равномерное закрепление опорных накладок на шпангоутах фюзеляжа с шагом, не превышающим 1/7 длины хвостовой секции ТПК. Угловой шаг между опорными накладками вокруг продольной оси фюзеляжа не должен превышать 50°. Для примера, на схеме фиг. 1, 2, 3, опорные накладки поз. 6, 7 расположены симметрично относительно продольной оси фюзеляжа ракеты, в четырех плоскостях, с угловым шагом, равным 45°.

При наличии складывающихся аэродинамических поверхностей, например, крыльев и оперения (фиг. 1, 2, поз. 5), рациональным средством уменьшения общего аэродинамического сопротивления является размещение опорных накладок, фиг. 1, 2, поз. 6, на линии расположения узлов (шарниров) крепления аэродинамических поверхностей к фюзеляжу.

Выполнение головной секции трубы ТПК из материала с повышенным модулем упругости Юнга относительно материала хвостовой секции трубы ТПК требует дополнительных мер по защите агрегатов ракеты в головной части фюзеляжа от поперечного удара. Такой мерой, в частности, является увеличение зазора между трубой ТПК в ее головной секции и фюзеляжем.

Такой локально увеличенный зазор может быть обеспечен выполнением внутренней поверхности хвостовой секции трубы ТПК цилиндрической формы, а внутренней поверхности головной секции трубы цилиндроконической формы, расширяющейся к внешнему краю секции. При этом фюзеляж ракеты внутри головной секции ТПК выполняют суживающимся к внешнему краю секции, например, конический или оживальной формы.

Выполнение головной секции трубы ТПК из относительно легко обрабатываемого материала (например, металла) технологически облегчает задачу получения увеличенного зазора. Также такой локально увеличенный зазор может быть использован для размещения устройств, обеспечивающих герметизацию внутренних полостей ракеты и ТПК.

Дополнительным средством защиты аппаратуры в головной части фюзеляжа является выполнение этой части фюзеляжа из материала с относительно повышенными демпфирующими свойствами по отношению к материалу головной секции ТПК, например, угле- или стеклопластика.

Предлагаемое техническое решение позволяет обеспечить снижение ударных нагрузок на агрегаты ракеты в транспортно-пусковом контейнере как при расчетных, так и случайных продольных и поперечных нагрузках без усложнения внешних амортизирующих и демпфирующих устройств, а также упростить крепление ТПК к пусковой установке.

1. Ракета в транспортно-пусковом контейнере (ТПК), содержащая осесимметричный фюзеляж с опорными накладками, закрепленными вдоль его наружной поверхности, двигательную установку, складывающиеся аэродинамические поверхности, трубу транспортно-пускового контейнера, причем фюзеляж ракеты установлен в трубе ТПК с зазором, устройства герметизации внутренних полостей ракеты и трубы ТПК, отличающаяся тем, что труба транспортно-пускового контейнера выполнена в виде скрепленных головной и хвостовой секций, при этом головная секция выполнена из материала с модулем Юнга, превосходящим модуль Юнга материала хвостовой секции не менее чем в полтора раза, зазор между фюзеляжем и головной секцией трубы ТПК превышает зазор между фюзеляжем и хвостовой секцией трубы ТПК, опорные накладки размещены в хвостовой секции ТПК на шпангоутах фюзеляжа с шагом, не превышающим 1/7 длины хвостовой секции ТПК, а вокруг продольной оси фюзеляжа ракеты с угловым шагом, не превышающим 50°, на наружной поверхности секций трубы ТПК выполнены опорные пояса из того же материала, что и соответствующая секция.

2. Ракета в транспортно-пусковом контейнере по п. 1, отличающаяся тем, что внутренняя поверхность хвостовой секции трубы ТПК выполнена цилиндрической формы, внутренняя поверхность головной секции трубы ТПК выполнена цилиндроконической формы, расширяющейся к внешнему краю секции, фюзеляж ракеты внутри головной секции выполнен суживающимся к внешнему краю секции.

3. Ракета в транспортно-пусковом контейнере по п. 1, отличающаяся тем, что часть опорных накладок закреплена на линии расположения узлов крепления к фюзеляжу складывающихся аэродинамических поверхностей.