Способ металлизации в форме композитных структур

Иллюстрации

Показать всеИзобретение относится к металлическим покрытиям, в частности к нанесению поверхностного покрытия на композитное изделие. Способ формирования поверхностного покрытия (256) на композитном изделии (150) включает нанесение термического напыления (206, 236) на поверхность (302) инструмента (300) с обеспечением формирования поверхностного покрытия (256), имеющего раскрепляемую связь (226) с поверхностью (302) инструмента и имеющего суммарное остаточное напряжение (250), которое, по существу, эквивалентно по величине прочности (224) сцепления покрытия с инструментом. Способ также включает нанесение композитного материала (156) поверх поверхностного покрытия (256), отверждение композитного материала (156) с формированием отвержденного композитного изделия (150) и удаление отвержденного композитного изделия (150) из инструмента (300) таким образом, чтобы отделить поверхностное покрытие (256) от поверхности (302) инструмента и оставить поверхностное покрытие (256) с отвержденным композитным изделием (150). 2 н. и 12 з.п. ф-лы, 19 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в общем относится к металлическим покрытиям и более конкретно к системе и способу для нанесения поверхностного покрытия на композитное изделие.

УРОВЕНЬ ТЕХНИКИ

Композитные структуры имеют самое разнообразное применение. В самолетостроении композиты применяются в увеличивающихся количествах для формирования фюзеляжа, крыльев и других компонентов самолета. В ходе эксплуатации самолета, крылья подвергаются многочисленным воздействиям окружающей среды. Например, в ходе полета, когда самолет движется вперед с высокой скоростью, передняя кромка крыльев может подвергаться воздействию дождя или других форм влаги. Кроме того, самолет, включая крылья, может подвергаться удару молнии.

Обычные способы защиты композитной передней кромки от воздействия дождя включают крепление защитных металлических полосок над передней кромкой. К сожалению, присоединение металлической полоски к композитному крылу является время - затратным и трудоинтенсивным процессом, требующим большое количество механических крепежей. Большое количество крепежей может увеличивать общую массу самолета. Кроме того, в ходе может потребоваться оснащение специализированными инструментами для поддержания положения металлической полосы. Кроме того, крепежи, которые устанавливаются по поверхности внешней обтекаемой линии (OML) передней кромки крыла, могут нарушать течение воздушного потока по поверхности OML. Нарушение потока воздуха может привести к тому, что поток воздуха, текущий по крыльям, станет турбулентным, приводя к увеличению аэродинамического лобового сопротивления и соответствующему уменьшению эффективности расхода топлива самолетом.

Кроме того, металлический материал, такой как металлический лист, как правило, является формируемым в форму с искривлением в одном направлении путем изгибания металлического листа, применяя относительно низкозатратную обработку. Однако передняя кромка крыла может иметь одну или более областей сложной кривизны вдоль длины передней кромки. Способ формирования металлической эрозионной полоски для соответствия сложной кривизне передней кромки крыла может потребовать сложного оборудования для формирования металла, что может повысить общую стоимость и сложность бокового крыла.

В отношении защиты от удара молнии, композитные материалы, как правило, имеют низкую электрическую проводимость с ограниченной способностью рассеивать электрическую энергию от удара молнии. Металлические листы, прикрепленные к поверхности композитной структуры, могут обеспечить некоторую защиту в случае удара молнии, путем рассеивания электрической энергии. К сожалению, крепление металлических листов по поверхности композитного крыла для защиты от удара молнией может иметь некоторые недостатки, связанные с крепление металлической полоски по передней кромке крыла для защиты от эрозии.

Как можно увидеть, в данной области техники существует потребность в способе обеспечения металлического слоя на композитной потребности без необходимости в металлическом креплении отдельного металлического листа к композитному изделию. Кроме того, в данной области техники существует потребность в способе обеспечения металлического слоя на поверхности со сложной кривизной, чтобы избежать необходимости в сложном оборудовании для формования металла. Кроме того, в данной области техники существует потребность в способе обеспечения металлического слоя, который может защитить композитную структуру от эрозии, удара молнии и других эффектов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вышеуказанные потребности, связанные с известными из уровня техники способами обеспечения металлического слоя поверх композитной поверхности, уменьшаются посредством настоящего изобретения, которое обеспечивает способ формирования поверхностного покрытия на композитном изделии. Способ может включать нанесение термического напыления на поверхность инструмента, таким образом, чтобы сформировать поверхностное покрытие с раскрепляемой связью с поверхностью инструмента и с суммарным остаточным напряжением, которое по существу эквивалентно по величине прочности сцепления покрытия с инструментом. Способ может дополнительно включать нанесение композитного материала поверх поверхностного покрытия, отверждение композитного материала с формированием композитного изделия и удаление отвержденного композитного изделия из инструмента, таким образом, чтобы отделить поверхностное покрытие от поверхности инструмента и оставить поверхностное покрытие с отвержденным композитным изделием.

Другим вариантом выполнения настоящего изобретения является способ металлизации в форме композитного изделия. Способ может включать нанесение первого термического напыления на поверхность инструмента, для того чтобы сформировать часть покрытия со стороны инструмента, имеющего раскрепляемую связь с поверхностью инструмента. Способ может также включать нанесение второго термического напыления на часть покрытия со стороны инструмента, для того чтобы сформировать часть покрытия со стороны инструмента, постоянно связанную с частью покрытия со стороны инструмента. Кроме того, способ может включать нанесение композитного материала поверх части покрытия со стороны детали, помещение в вакуум композитного материла, уменьшение вязкости смолы в композитном материале, для того чтобы смола вводилась с частью покрытия со стороны детали, и отверждение композитного материала при заданной температуре и заданном давлении с получением отвержденного композитного изделия, постоянно связанного с частью покрытия со стороны детали. Способ может дополнительно включать выемку отвержденного композитного изделия и удаление отвержденного композитного изделия из инструмента, так что часть покрытия со стороны инструмента отделяется от поверхности инструмента и удерживается с частью покрытия со стороны детали на отвержденном композитном изделии.

Кроме того, в описании настоящего изобретения раскрываются варианты выполнения настоящего изобретения в соответствии со следующими пунктами:

Пункт 1. Способ формирования поверхностного покрытия на композитном изделии, включающий следующие стадии:

нанесение термического напыления на поверхность инструмента, так чтобы сформировать поверхностное покрытие, имеющее раскрепляемую связь с поверхностью инструмента и с суммарным остаточным напряжением, которое по существу эквивалентно по величине прочности сцепления покрытия с инструментом;

нанесение композитного материала поверх поверхностного покрытия;

отверждение композитного материала с формированием отвержденного композитного изделия и

удаление отвержденного композитного изделия из инструмента, так чтобы отделить поверхностное покрытие от поверхности инструмента и оставить поверхностное покрытие с отвержденным композитным изделием.

Пункт 2. Способ по пункту 1, согласно которому стадия нанесения термического напыления содержит:

нанесение первого термического напыления с формированием части покрытия со стороны инструмента поверхностного покрытия, причем часть покрытия со стороны инструмента имеет раскрепляемую связь с поверхностью инструмента; и

нанесение второго термического напыления с формированием части покрытия со стороны детали поверхностного покрытия, причем композитный материал наносят поверх части покрытия со стороны детали.

Пункт 3. Способ по пункту 2, согласно которому стадия нанесения термического напыления содержит:

нанесение первого термического напыления с применением высокоскоростного кислородотопливного устройства.

Пункт 4. Способ по пункту 2, согласно которому стадия нанесения термического напыления содержит:

нанесение второго термического напыления с применением по меньшей мере одного из устройства плазменного распыления, высокоскоростного кислородотопливного устройства и двухпроводного дугового устройства.

Пункт 5. Способ по пункту 2, согласно которому поверхностное покрытие имеет суммарное остаточное напряжение, которое является результатом остаточного напряжения части покрытия со стороны инструмента и части покрытия со стороны детали, причем стадии нанесения первого термического напыления и второго термического напыления содержат:

регулировку по меньшей мере одного параметра процесса таким образом, что остаточное напряжение в части покрытия со стороны инструмента нейтрализует остаточное напряжение в части покрытия со стороны детали на величину, вызывающую по существу эквивалентность суммарного остаточного напряжения и прочности сцепления покрытия с инструментом.

Пункт 6. Способ по пункту 5, согласно которому стадия регулировки по меньшей мере одного параметра процесса содержит:

определение остаточного напряжения по меньшей мере в одной из части покрытия со стороны инструмента и части покрытия со стороны детали посредством следующего:

напыление покрытия на подложку;

измерение изменения кривизны подложки в ответ на напыление покрытия на подложку;

определение напряжения осаждения в покрытии после осаждения на подложку;

определение теплового напряжения в подложке в ходе охлаждения покрытия на основании разницы между коэффициентом теплового расширения (СТЕ) покрытия и коэффициентом теплового расширения подложки;

вычисление остаточного напряжения в покрытии на основе напряжения осаждения и теплового напряжения и

итеративную регулировку по меньшей мере одного параметра процесса и вычисление остаточного напряжения до тех пор, пока суммарное остаточное напряжение не будет по существу эквивалентно прочности сцепления покрытия с инструментом.

Пункт 7. Способ по пункту 5, согласно которому регулировки по меньшей мере одного параметра процесса содержит:

регулировку по меньшей мере одного параметра процесса до тех пор, пока поверхностное покрытие не будет иметь суммарное остаточное напряжение, которое по существу уравновешено с напряжением укладки слоев в отвержденном композитном изделии, и суммарное остаточное напряжение не станет по существу эквивалентно по величине прочности сцепления покрытия с инструментом.

Пункт 8. Способ по пункту 5, согласно которому регулировки по меньшей мере одного параметра процесса содержит регулировку по меньшей мере одного из параметра напыления и характеристики инструмента.

Пункт 9. Способ по пункту 8, согласно которому параметр напыления содержит по меньшей мере одно из газодинамических характеристик пламени и характеристик сырья.

Пункт 10. Способ по пункту 8, согласно которому характеристика инструмента содержит по меньшей мере одно из следующего:

материал инструмента, СТЕ инструмента, шероховатость поверхности инструмента, толщину инструмента и температуру инструмента.

Пункт 11. Способ по пункту 1, согласно которому стадия нанесения термического напыления содержит:

осаждение поверхностного покрытия при температуре покрытия, которая способствует адгезии поверхности инструмента таким образом, что поверхностное покрытие остается прикрепленным к поверхности инструмента входе укладки композитного материала и отделяется от поверхности инструмента входе удаления отвержденного композитного изделия из инструмента.

Пункт 12. Способ по пункту 1, согласно которому стадия нанесения термического напыления содержит:

формирование поверхностного покрытия с частью покрытия со стороны детали, имеющей текстуру поверхности, которая грубее, чем текстура поверхности части покрытия со стороны инструмента поверхностного покрытия.

Пункт 13. Способ по пункту 1, согласно которому стадия нанесения термического напыления включает:

формирование поверхностного покрытия с частью покрытия со стороны детали, имеющей пористость, которая меньше, чем пористость части покрытия со стороны инструмента поверхностного покрытия.

Пункт 14. Способ по пункту 1, согласно которому стадия нанесения термического напыления включает: формирование поверхностного покрытия с частью покрытия со стороны инструмента, имеющей плотность, которая больше, чем плотность части покрытия со стороны детали поверхностного покрытия.

Пункт 15. Способ по пункту 1, согласно которому стадия нанесения термического напыления включает:

формирование поверхностного покрытия с частью покрытия со стороны инструмента и частью покрытия со стороны детали; и причем по меньшей мере одна из части покрытия со стороны инструмента и части покрытия со стороны детали имеет толщину от около 0,0005 до около 0,10 дюймов (от около 0,013 мм до около 2,54 мм).

Пункт 16. Способ по пункту 1, согласно которому поверхностное покрытие содержит металлическое покрытие поверхности.

Пункт 17. Способ по пункту 1, согласно которому поверхностное покрытие содержит керамическое покрытие поверхности.

Пункт 18. Способ по пункту 13, согласно которому стадия нанесения термического напыления включает: нанесение термического напыления с применением устройства плазменного распыления с формированием керамического покрытия поверхности.

Пункт 19. Композитное изделие с поверхностным покрытием, сформированным способом по пункту 1.

Пункт 20. Способ металлизации в форме композитного изделия, включающий следующие стадии:

нанесение первого термического напыления на поверхность инструмента таким образом, чтобы сформировать часть бокового покрытья инструмента, имеющую раскрепляемую связь с поверхностью инструмента;

нанесение второго термического напыления на часть покрытия со стороны инструмента таким образом, чтобы сформировать часть покрытия со стороны детали, постоянно связанную с частью покрытия со стороны инструмента;

нанесение композитного материала поверх части покрытия со стороны детали;

вакуумная упаковка композитного материала;

уменьшение вязкости смолы в композитном материале таким образом, что смола входит в часть покрытия со стороны детали;

отверждение композитного материала при предопределенной температуре и предопределенном давлении с получением отвержденного композитного изделия, постоянно связанного с частью покрытия со стороны детали;

выемка отвержденного композитного изделия и

удаление отвержденного композитного изделия из инструмента, так что часть покрытия со стороны инструмента отделяется от поверхности инструмента и остается с частью покрытия со стороны детали на отвержденном композитном изделии.

Рассмотренные признаки, характеристики и преимущества независимо могут быть достигнуты при различных вариантах выполнения настоящего изобретения или могут быть объединены в других вариантах выполнения настоящего изобретения, подробное описание настоящего изобретения приводится далее и иллюстрируется посредством приведенных далее чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие признаки настоящего изобретения станут более очевидными со ссылкой на чертежи, где подобные номера означают подобные части и где:

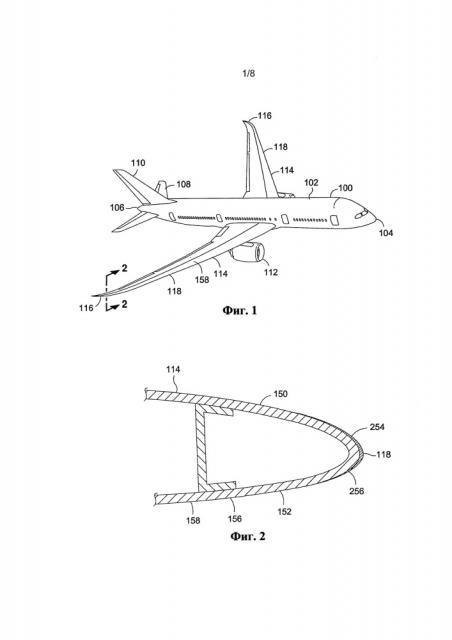

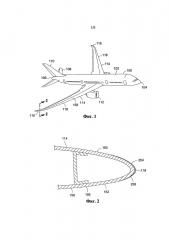

Фиг. 1: вид самолета в перспективе;

Фиг. 2: вид в разрезе части композитного крыла вдоль линии 2 на Фиг, 1 с иллюстрацией металлического поверхностного покрытия, нанесенного поверх передней кромки крыла композитной обшивки крыла;

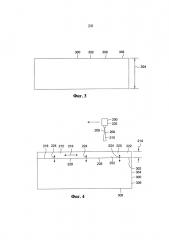

Фиг. 3: схематический вид сбоку инструмента, имеющего поверхность инструмента, поверх которой может быть нанесено поверхностное покрытие в ходе процесса in-situ для металлизации в форме композитного изделия;

Фиг. 4: схематический вид сбоку инструмента, иллюстрирующий нанесение первого термического напыления с формированием части боковой поверхности инструмента поверх поверхности инструмента в ходе процесса металлизации в форме для формирования поверхностного покрытия на композитном изделии;

Фиг. 5: схематический вид сбоку инструмента, иллюстрирующий нанесение второго термического напыления с формированием части покрытия со стороны детали поверх части покрытия со стороны инструмента в ходе процесса металлизации в форме для формирования поверхностного покрытия на композитном изделии;

Фиг. 6: схематический вид сбоку нанесения композитного материала поверх части покрытия со стороны детали в ходе процесса металлизации в форме для формирования поверхностного покрытия на композитном изделии;

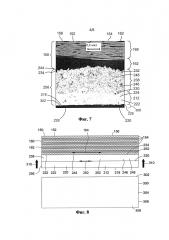

Фиг. 7: поперечное сечение поверхностного покрытия, содержащее плотную гладкую часть покрытия со стороны инструмента, раскрепляемо связанную с поверхностью инструмента, и пористую часть покрытия со стороны детали, имеющую относительно грубую текстуру поверхности для связывания со слоем эпоксидной смолы композитного изделия;

Фиг. 8: схематический вид сбоку удаления отвержденного композитного изделия из инструмента, таким образом, что часть покрытия со стороны инструмента отделяется от поверхности инструмента и остается с частью покрытия со стороны детали на отвержденном композитном изделии;

Фиг. 9А: схематический вид сверху инструмента для измерения кривизны в ходе стадии предварительного нагревания, где инструмент для измерения кривизны включает подложку, поверх которой может наноситься покрытие, для измерения параметров процесса, как может применяться для измерения остаточного напряжения в покрытиии;

Фиг. 9В: схематический вид сверху инструмента для измерения кривизны в ходе начальной адгезии посредством устройства термического напыления для нанесения первоначального слоя покрытия поверх подложки;

Фиг. 9С: схематический вид сверху инструмента для измерения кривизны, иллюстрирующая развитие остаточного напряжения в покрытии в ходе нанесения последовательных слоев покрытия;

Фиг. 9D: схематический вид сверху инструмента для измерения кривизны, иллюстрирующая стадию охлаждения или возможность подложки и покрытия охладиться до комнатной температуры;

Фиг. 10А: график кривизны подложки и температуры покрытия в зависимости от времени в ходе стадии предварительного нагревания;

Фиг. 10В: график кривизны подложки и температуры покрытия в зависимости от времени в ходе начальной адгезии;

Фиг. 10С: график кривизны подложки и температуры покрытия в зависимости от времени в ходе стадии развития остаточного напряжения;

Фиг. 10D: график кривизны подложки и температуры покрытия в зависимости от времени в ходе стадии охлаждения;

Фиг. 11: технологическая схема, включающая одну или больше операций, которые могут участвовать в формировании трубной части;

Фиг. 12: технологическая схема работы самолета и способа получения; и

Фиг. 13: блок-схема самолета.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ссылаясь на чертежи, которые приведены с целью иллюстрации различных вариантов выполнения настоящего изобретения, на Фиг. 1 показан самолет 100, имеющий фюзеляж 102, простирающийся от носовой части 104 до хвостового оперения 106 самолета 100. Хвостовое оперение 106 может включать одну или более поверхностей хвостового оперения, как например горизонтальный стабилизатор 108, вертикальный стабилизатор 110, и одна или более подвижных плоскостей управления для ориентирования по направлению самолета 100. Самолет 100 может дополнительно включать пару крыльев 114, каждое из которых имеет переднюю кромку 118 и заднюю кромку крыла и необязательно включает законцовку 116 крыла. Самолет 100 может дополнительно включать одну или более силовых установок 112, которые могут быть смонтированы с крыльями 114.

Со ссылкой на Фиг. 2, самолет 100 может включать одну или более композитных структур 152, как например крылья 114, которые могут быть сформированы из композитных материалов 156. Например, каждое крыло 114 может состоять из композитных панелей обшивки и может включать внутренние профили усиления, такие как лонжероны и/или нервюры, которые могут быть также сформированы из композитного материала 156 и которые могут повышать прочность и жесткость крыла 114 и поддерживать аэродинамическую форму крыла 114. Предпочтительно, одна или более композитных структур 152 самолета 100 могут быть снабжены поверхностным покрытием 256, как например поверхностным покрытием 256, которое может наноситься на переднюю кромку крыла 114 или законцовку 116 крыла, как показано на Фиг. 2.

Как показано на Фиг. 3-8 и описано ниже, поверхностное покрытие 256 может быть сформировано из композитной структуры 152, применяя процесс покрытия в форме или способ, как описано в настоящей заявке, где поверхностное покрытие 256 может наноситься в виде термического напыления на по меньшей мере часть поверхности 302 инструмента 300, который может быть предназначен для отверждения композитной структуры 152. После термического напыления покрытия на поверхность 302 инструмента, композитный материал 156 может наноситься поверх поверхностного покрытия 256 как часть обычного процесса формирования композитного материала 156. Композитный материал 156 может быть отвержден с формированием отвержденного композитного изделия 150.

Предпочтительно, поверхностное покрытие 256 наносится на инструмент 300 таким образом, что поверхностное покрытие 256 отделяется от поверхности 302 инструмента и удерживается с отвержденным композитным изделием 150, когда отвержденное композитное изделие 150 удаляется из инструмента 300. Отделение поверхностного покрытия 256 от поверхности 302 инструмента достигается посредством формирования поверхностного покрытия 256 с суммарным остаточным напряжением 250, которое по существу эквивалентно по величине прочности 224 сцепления покрытия с инструментом между поверхностным покрытием 256 и поверхностью 302 инструмента.

Таким образом, поверхностное покрытие 256 может оставаться прикрепленным к поверхности 302 инструмента в ходе нанесения (например, прикрепления) композитного материала 156, и поверхностное покрытие 256 отделяется от поверхности 302 инструмента и может удерживаться с отвержденным композитным изделием 150, когда отвержденное композитное изделие 150 удаляется из инструмента 300, как более подробно описывается далее.

Способ покрытия в форме может применяться для нанесения поверхностных покрытий 256 многообразия материалов на композитную структуру 152. Например, процесс покрытия в форме может применяться для нанесения металлического поверхностного покрытия 256 на композитную структуру 152. Кроме того, процесс покрытия в форме, описанный в настоящей заявке, может применяться для нанесения керамического поверхностного покрытия 256 на композитное изделие 150, или для нанесения многообразия альтернативных покрывающих материалов. Кроме того, процесс покрытия в форме может применяться для нанесения поверхностного покрытия 256 на любой тип структуры 152, без ограничения, и не ограничивает структурами самолетов.

Со ссылкой Фиг. 3 с дополнительной ссылкой на блок-схему на Фиг. 11, описывающей способ 500 формирования поверхностного покрытия 256, на Фиг. 3 показан схематический вид с боку инструмента 300, который может быть разработан для отверждения композитного изделия 150. Инструмент 300, показанный на Фиг. 3, представляет собой любой из многообразия инструментов с различными размерами, формами, контурами и конфигурациями инструментов, которые могут применяться для отверждения и/или консолидации композитного материала 156, ка например композитная укладка, с формированием отвержденного композитного изделия 150. Инструмент 300 может быть сформирован из материала, совместимого с отверждением и/или консолидацией композитного материала 156. Например, инструмент 300 может быть сформирован из материала на основе железа, такого как инвар или стали, или инструмент 300 может быть сформирован из алюминия или любого другого материала, который термически совместим с композитным материалом 156.

Инструмент 300 может включать поверхность 302 инструмента, поверх которой может наноситься поверхностное покрытие 256. Инструмент 300 может иметь толщину инструмента 304, которая может быть продиктована, в частности, величиной давления сжатия, которое может прикладываться к композитному материалу 156 от поверхности 302 инструмента в ходе консолидации композитного материала 156. Однако необходимо отметить, что способ формирования поверхностного покрытия 256, раскрытый в настоящей заявке, не ограничивается поверхностями инструментов 302 инструмента отверждения или консолидации 300. В этом отношении, поверхность 302 инструмента, раскрытая в описании настоящего изобретения, охватывает любую поверхность, без ограничения, поверх которой покрытие может наноситься после нанесения композитного материала 156 поверх покрытия. Стадия 502 способа 500 (Фиг. 11) может включать очищение поверхности 302 инструмента или другой поверхности для удаления загрязнений, таких как грязь, обломки, текучая среда, влага, конденсат, масло или любой другой поверхности, которая может неблагоприятно влиять на процесс покрытия в форме.

Со ссылкой на Фиг. 4, стадия 504 способа 500 (Фиг. 11) может включать нанесение термического напыления на поверхность 302 инструмента с формированием поверхностного покрытия 256 на поверхности 302 инструмента. Термическое напыление может наноситься таким образом, что поверхностное покрытие 256 формирует раскрепляемую связь 226 с поверхностью 302 инструмента. Как более подробно описывается ниже, после нанесения термического напыления на поверхность 302 инструмента, композитный материал 156 может наноситься поверх поверхностное покрытие 256 как часть нормального процесса укладки для формирования композитного изделия. Композитный материал 156 может затем отверждаться на инструменте 300 с формированием отвержденного композитного изделия 150. Благодаря раскрепляемой связи 226 между поверхностным покрытием 256 и поверхностью 302 инструмента, отвержденное композитное изделие 150 может быть удалено из инструмента 300, где поверхностное покрытие 256 отделяется от поверхности 302 инструмента и удерживается с отвержденным композитным изделием 150. В результате процесса нанесения термического напыления, как описано ниже, поверхностное покрытие 256 формируется с суммарным остаточным напряжением 250, которое по существу эквивалентно величине прочности 254 сцепления покрытия с инструментом, которая обеспечивает отделение поверхностного покрытия 256 от поверхности 302 инструмента, когда отвержденное композитное изделие 150 удаляется из инструмента 300.

В варианте выполнения настоящего изобретения, термическое напыление может наноситься в виде одинарного покрытия с формированием поверхностного покрытия 256 на поверхности 302 инструмента. Поверхностное покрытие 256 может включать часть 212 покрытия со стороны инструмента и часть 238 покрытия со стороны детали. Часть 212 покрытия со стороны инструмента может наноситься таким образом, чтобы формировать раскрепляемую связь 226 с поверхностью 302 инструмента. Часть 238 покрытия со стороны детали может наноситься поверх часть 212 покрытия со стороны инструмента. В варианте выполнения настоящего инструмента, термическое напыление может наноситься так, что часть 212 покрытия со стороны инструмента имеет относительно гладкую текстуру поверхности 218, и часть 238 покрытия со стороны детали имеет более грубую текстуру поверхности 244, чем часть 212 покрытия со стороны инструмента. Грубая текстура поверхности 244 может способствовать связыванию композитного материала 156 с частью 238 покрытия со стороны детали благодаря тому, что смола 162 из композитного материала 156 входит в грубую текстуру поверхности 244 части 238 покрытия со стороны детали, как описано далее.

В варианте выполнения настоящего изобретения, термическое напыление может также наноситься в виде первого термического напыления 206 и второго термического напыления 236. Первое термическое напыление 206 может наноситься на поверхность 302 инструмента с формированием части 212 покрытия со стороны инструмента на поверхности 302 инструмента. Часть 212 покрытия со стороны инструмента может наноситься с применением устройства термического напыления 200, как показано на Фиг. 4. В варианте выполнения настоящего изобретения, устройство термического напыления 200 может быть разработано для высокоскоростного кислородотопливного 202 устройства. Высокоскоростное кислородотопливное 202 устройство может испускать факел частиц напыления 208 с газодинамическими характеристиками факела относительно низкой температуры напыления 210 и/или относительно высокой скорости частиц напыления 208. Например, газодинамические характеристики факела устройства термического напыления 200 могут быть такими, что первое термическое напыление 206 наносится при температуре между около 600-1400 градусами Цельсия и при скорости частиц между около 300-700 метров/секунда (м/с), хотя первое термическое напыление 206 может быть напылено при температурах и скоростях за пределами вышеуказанных интервалов.

Посредством нанесения первого термического напыления 206 при относительно высокой скорости, часть 238 покрытия со стороны детали может иметь гладкую текстуру поверхности 218 по отношению к части 212 покрытия со стороны инструмента, как описано ниже. Кроме того, часть 238 покрытия со стороны детали может иметь более низкую пористость 220, чем часть 212 покрытия со стороны инструмента, которая может повышать прочность и долговечность поверхностного покрытия 256. Способ может дополнительно включать формирование части 212 покрытия со стороны инструмента с плотностью 222, которая больше, чем плотность 248 части 238 покрытия со стороны детали. В этом отношении, факел первого термического напыления 206 может включать частицы напыления 208, как например металлические частицы, которые могут иметь плотность 222, которая больше, чем плотность 248 частиц напыления 208 во втором термическом напылении 236. Более высокая плотность 222 может обеспечить для части 212 покрытия со стороны инструмента более высокую прочность, долговечностью и сопротивление механическому воздействию, чем часть 238 покрытия со стороны детали.

Более низкая шероховатость поверхности 218, низкая пористость 220 и более высокая плотность 222 части 212 покрытия со стороны инструмента относительно части 238 покрытия со стороны детали может усиливать сопротивление части 212 покрытия со стороны инструмента механическим действиям, таким как эрозия. Кроме того, более низкая пористость 220 и более высокая плотность 222 части 212 покрытия со стороны инструмента относительно части 238 покрытия со стороны детали может улучшить способность поверхностного покрытия 256 рассеивать электрическую энергию, как например, из разряда молнии, на композитную структуру, на которую наносится поверхностное покрытие 256. В этом отношении поверхностное покрытие 256 может наноситься на композитную поверхность структуры самолета, как например на одну или более поверхностей корпуса (не показано) или крыло (не показано) для рассеивания электрической энергии, как например из разряда молнии.

На Фиг. 4, в варианте выполнения настоящего изобретения, часть 212 покрытия со стороны инструмента может быть сформирована при относительно небольшой толщине 214. Например, часть 212 покрытия со стороны инструмента может быть сформирована при толщине 214 между около 0,0005 и 0,10 дюймов (между около 0,013 мм и около 2,54 мм). В варианте выполнения настоящего изобретения, часть 212 покрытия со стороны инструмента может быть сформирована при толщине 214 между около 0,003 и 0,050 дюймов (между около 0,076 мм и около 1,270 мм). Однако часть 212 покрытия со стороны инструмента может быть сформирована при толщине за пределами интервала 0,0005-0,10 дюймов (около 0,0127 мм -около 0,254 мм). Толщина 214 части 212 покрытия со стороны инструмента предпочтительно минимизируется для минимизации общей массы поверхностного покрытия 256, принимая во внимание более высокую плотность 222 части 212 покрытия со стороны инструмента относительно более низкой плотности 248 части 238 покрытия со стороны детали. Гладкая текстура поверхности 218 части 212 покрытия со стороны инструмента относительно части 238 покрытия со стороны детали может усиливать аэродинамические характеристики внешней поверхности поверхностного покрытия 256 и может минимизировать нарушение потока поверх поверхностного покрытия 256 при нанесении на аэродинамическую поверхность.

Как указано выше, устройство термического напыления 200 для нанесения первого термического напыления 206 не ограничивается высокоскоростным кислородотопливным устройством 202. В этом отношении, устройство термического напыления 200 может иметь одну из многообразия альтернативных комбинаций устройства напыления, включая, но без ограничения к этому, проволочное дуговое устройство, такое как двухпроводное дуговое устройство 204 типа, который может применяться для нанесения второго термического напыления 236, как описано ниже. Первое термическое напыление 206 может также наноситься с применением устройства плазменного напыления (не показано) или другие устройства термического напыления, без ограничения нанесением с применением высокоскоростного кислородотопливного 202 устройства.

На Фиг. 4, поверхность 302 инструмента и часть 212 покрытия со стороны инструмента может определять границу 228 раздела между инструментом и покрытием. Первое термическое напыление 206 может включать частицы напыления 208, которые формируются из материала и наносятся на поверхность 302 инструмента при температуре и скорости, которые обеспечивают прочность 224 сцепления покрытия с инструментом на границе 228 раздела между деталью и покрытием. Прочность 224 сцепления покрытия с инструментом может быть такой, что часть 212 покрытия со стороны инструмента остается прикрепленной к поверхности 302 инструмента в ходе укладки композитного материала 156, и отделяется от поверхности 302 инструмента в ходе удаления отвержденного композитного изделия 150 из инструмента 300 без повреждения композитного изделия 150 (например, без отслаивания, отшелушивания, повреждения волокон и т.д.). В варианте выполнения настоящего изобретения, прочность 224 сцепления покрытия с инструментом на границе 228 раздела между инструментом и покрытием может быть меньше, чем связь на границе 228 раздела между деталью и покрытием, как описывается далее. Кроме того, прочность 224 сцепления покрытия с инструментом на границе 228 раздела между инструментом и покрытием может быть меньше, чем сила связи (например, интерламинарная сила связи) между композитными слоями 154 (Фиг. 8) композитного материала 156 (Фиг. 8), чтобы избежать отслоение композитных слоев 154.

Со ссылкой на Фиг. 5, стадия 506 способа 500 (Фиг. 11) может включать нанесение второго термического напыления 236 на часть 212 покрытия со стороны инструмента с формированием части 238 покрытия со стороны детали. Как указано выше, поверхностное покрытие 256 может быть сформировано посредством термического напыления одного покрытия на поверхность 302 инструмента, так что часть 212 покрытия со стороны инструмента имеет относительно гладкую текстуру поверхности 218, и часть 238 покрытия со стороны детали имеет грубую текстуру поверхности 244 для присоединения к композитному материалу 156, как описано ниже. Однако поверхностное покрытие 256 может также быть сформировано при нанесении второго термического напыления 236 поверх первого термического напыления 206. В этом отношении, поверхностное покрытие 256 может наноситься на часть 212 покрытия со стороны инструмента после нанесения первого термического напыления 206 на поверхность 302 инструмента. Способ может включать формирование части 238 покрытия со стороны детали с текстурой поверхности 244, которая является более грубой, чем текстура поверхности 218 части 212 покрытия со стороны инструмента для улучшения адгезии к смоле 162 композитного материала 156. Часть 238 покрытия со стороны детали может также наноситься с пористостью 246, которая может быть больше, чем пористость 220 части 212 покрытия со стороны инструмента для уменьшения массы части 238 покрытия со стороны детали.

Второе термическое напыление 236 может наноситься таким образом, что часть 238 покрытия со стороны детали постоянно связывается с частью 212 покрытия со стороны инструмента. Второе термическое напыление 236 может наноситься с применением устройства термического напыления 200, такого как 200 двухпроводное дуговое устройство 204. Устройство термического напыления 200 может иметь газодинамические характеристики факела, которые влияют на температуру, скорость и другие параметры факела частиц напыления 208, испускае