Смеси формовочных материалов, содержащие оксиды металлов алюминия и циркония в форме частиц

Иллюстрации

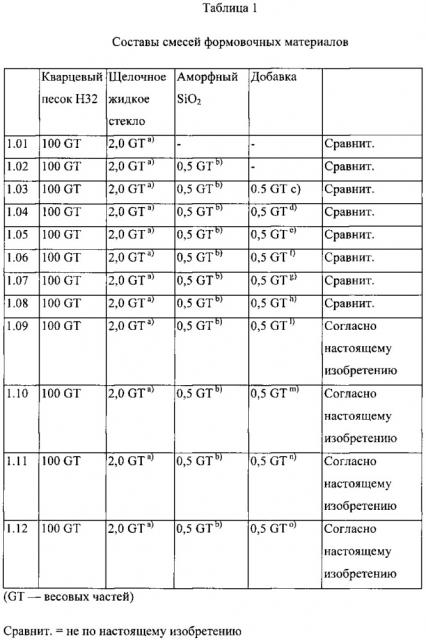

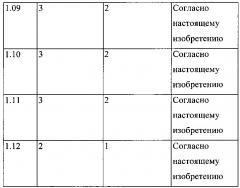

Показать всеИзобретение относится к литейному производству. Смесь формовочных материалов содержит оксид алюминия в альфа-фазе и/или один смешанный оксид алюминия/кремния, за исключением смешанных оксидов алюминия/кремния со структурой слоистого силиката, в виде оксида металлов в форме частиц в комбинации с огнеупорными основными формовочными материалами и системой связующего на основе жидкого стекла. Обеспечивается улучшение качества поверхности отливки. 6 н. и 24 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Настоящее изобретение относится к смесям формовочных материалов, содержащим по меньшей мере один оксид алюминия в альфа-фазе и/или по меньшей мере один смешанный оксид алюминия/кремния, за исключением смешанных оксидов алюминия/кремния со структурой слоистого силиката, в виде оксида металла в форме частиц в комбинации с огнеупорными основными формовочными материалами и жидким стеклом в качестве связующего. Смешанные оксиды металлов в виде частиц проявляют слабую тенденцию к вступлению в реакцию со щелочным жидким стеклом при комнатной температуре или не проявляют таковой. Смеси формовочных материалов используются для получения форм и стержней для литейной промышленности.

Предшествующий уровень техники

Литейные формы в основном состоят из стержней и форм, которые представляют собой негативные формы получаемой отливки. При этом такие стержни и формы состоят из огнеупорного материала, например из кварцевого песка, и подходящего связующего, которое придает достаточную механическую прочность литейной форме после удаления из формовочного инструмента. Следовательно, для получения литейных форм применяют огнеупорный основной формовочный материал, покрытый подходящим связующим. Огнеупорный основной формовочный материал предпочтительно используют в сыпучей форме с целью обеспечения заполнения им соответствующей полой формы и уплотнения в ней. Связующее обеспечивает жесткое сцепление между частицами основного формовочного материала, так что литейная форма достигает требуемой механической стабильности.

Литейные формы должны удовлетворять различным требованиям. Прежде всего, непосредственно в процессе литья они должны проявлять достаточную прочность и термостойкость для размещения жидкого металла в полой форме, состоящей из одной или нескольких литейных (частичных) форм. После начала процесса затвердевания механическая прочность отливки обеспечивается слоем затвердевшего металла, который формируется вдоль стенок литейной формы. Теперь материал литейной формы должен разрушаться под влиянием тепла, отдаваемого металлом, таким образом, чтоб он терял свою механическую прочность, то есть исчезало сцепление между отдельными частицами огнеупорного материала. В идеальном случае литейная форма снова разрушается до мелкозернистого песка, который может быть легко отделен от отливки.

Кроме того, на сегодняшний день все чаще требуется то, чтобы в процессе получения литейных форм, а также в процессе осуществления литья и охлаждения, на сколько это возможно, не было выбросов в виде СО2 или углеводородов с целью защиты окружающей среды и ограничения загазованности окружающей среды углеводородами (главным образом ароматическими). Для удовлетворения этих новых требований в последние несколько лет были разработаны и дополнительно усовершенствованы системы неорганических связующих, использование которых позволяет избежать выбросов СО2 и углеводородов в процессе получения металлических форм или по меньшей мере ощутимо минимизировать их. Однако применение систем неорганических связующих часто связано с другими недостатками, которые будут подробно описаны ниже в примечаниях.

По сравнению с органическими связующими неорганические связующие имеют недостаток, заключающийся в том, что полученные из них литейные формы имеют относительно низкую прочность. Это особенно заметно непосредственно после извлечения литейной формы из инструмента. Однако в тоже время хорошая прочность имеет особое значение для получения сложных и/или тонкостенных частей форм и безопасного обращения с ними. Также устойчивость к атмосферной влаге существенно ниже по сравнению с органическими связующими.

В DE 102004042535 A1 (US 7770629 В2) раскрывается, что более высокая исходная прочность и более высокая устойчивость к атмосферной влаге могут быть достигнуты посредством применения огнеупорного основного формовочного материала, связующего на основе жидкого стекла и доли оксида металлов в виде частиц, выбранного из группы диоксида кремния, оксида алюминия, оксида титана и оксида цинка. Дополнительной особенностью является использование аморфного диоксида кремния в виде частиц.

Системы неорганических связующих имеют дополнительный недостаток по сравнению с системами органических связующих, заключающийся в том, что полученные из них литейные формы часто приводят к отчетливому прилипанию песка и пенетрациям на отливке, что связанно со значительными затратами на очистку и, следовательно, повышением затрат для литейных производств.

В дополнение к этому, характер выбивки стержней, т.е. способность литейной формы быстро распадаться (при приложении механической силы) на свободно сыпучую форму после металлического литья, часто менее удовлетворителен в случае литейных форм, полученных из исключительно неорганических материалов (например, таких, в которых в качестве связующего используют жидкое стекло), чем в случае литейных форм, полученных с органическим связующим. Последнее названное свойство - менее удовлетворительный характер выбивки стержней - особенно неблагоприятно при применении тонкостенных, или хрупких, или сложных литейных форм, которые в принципе трудно удалить после заливки. В качестве примера здесь могут быть указаны так называемые стержни кожуха с водяным охлаждением, которые необходимы для получения определенных участков в двигателях внутреннего сгорания.

Также известно добавление в смеси формовочных материалов органических компонентов, которые, в свою очередь, подвергаются пиролизу или вступают в реакцию под воздействием горячего металла и, следовательно, с одной стороны, за счет формирования пор способствуют распаду литейной формы после отливки, а с другой стороны, могут привести к улучшенным поверхностям отливки. Однако применение органических компонентов в смесях формовочных материалов приводит к выбросам СО2 и других продуктов пиролиза в ходе заливки.

В US 3203057 раскрываются смеси формовочных материалов, состоящие из мелкозернистого огнеупорного материала, жидкого связующего, где таковое в основном представляет собой щелочно-силикатный раствор, а также активных веществ, содержащих Al2O3, которые улучшают характер выбивки стержней литейной формы после металлического литья. Активные вещества, содержащие Al2O3, определяются как чистый оксид алюминия, известные смешанные оксиды, такие как алюмосиликаты, глинистые минералы, такие как бентонит или монтмориллонит, встречающиеся в природе активные вещества, содержащие Al2O3, такие как боксит, и другие минералы, такие как цемент и каолин. Активные вещества, содержащие Al2O3, описаны в данном документе лишь в самом общем виде, и нет точной информации о том, какое из указанных веществ особенно хорошо подходит для выбивки стержней литейной формы, времени обработки смеси формовочных материалов или качества поверхности отливки рассматриваемой отливки.

В US 4233076 раскрываются смеси формовочных материалов, состоящие из песка, щелочно-силикатного связующего, по меньшей мере одного отверждающего средства, выбранного из группы алкиленкарбоната, органической монокарбоновой или дикарбоновой кислоты или их метилового эфира, диоксида углерода или доменного шлака, а также вещества, содержащего Al2O3, распределение среднего размера частиц которого составляет от 0,2 до 5 мкм.

Описано, что твердая частица, содержащая оксид алюминия, предпочтительно имеет площадь поверхности по BET от 3 до 40 м2/г. Al2O3⋅3H2O раскрыт как предпочтительный.

В JP 4920794 В1 раскрываются смеси формовочных материалов, состоящие из формовочного песка, щелочно-силикатного связующего и аморфных сфероидов, изготовленных из кислого, сферического диоксида кремния и кислого, сферического оксида алюминия. Эти аморфные сфероиды должны выступать в роли так называемых "суперпластификаторов" и поддерживать отверждение, что в конечном счете приводит к большей прочности.

Недостатки предшествующего уровня техники и постановка задачи

Известные до настоящего времени системы неорганических связующих для нужд литейных производств все еще оставляют место для улучшения. Прежде всего, желательно разработать систему неорганического связующего, которая:

(a) позволит предотвратить выбросы CO2 и органических продуктов пиролиза, газов и/или аэрозолей, например ароматических углеводородов, образующихся в ходе металлического литья, или по меньшей мере значительно снизить их количество;

(b) обеспечивает достижение соответствующего уровня прочности, который необходим в автоматизированных технологических процессах, особенно достаточной прочности в горячем состоянии и прочности после хранения;

(c) обеспечивает достижение очень хорошего качества поверхности рассматриваемой отливки (даже без применения огнеупорных покрытий) с тем, чтобы избежать необходимости в последующей обработке или по меньшей мере сделать ее лишь незначительной;

(d) приводит к хорошим характеристикам распада литейной формы после металлического литья с тем, чтобы рассматриваемая отливка могла быть легко и без остатков извлечена из литейной формы;

(e) в случае горячего отверждения и/или отверждения с применением СО2 обеспечивает наибольшее возможное время обработки смеси формовочных материалов, полученной посредством ее применения; и

(f) с применением основного формовочного материала позволяет получить сыпучую смесь формовочных материалов с тем, чтобы обеспечить возможность изготовления литейных форм со сложной геометрией.

Таким образом, настоящее изобретение основано на задаче обеспечения смеси формовочных материалов для получения литейных форм, предназначенных для металлообработки, которые соответствуют вышеописанным требованиям (a)-(f).

В частности, смесь формовочных материалов в соответствии с настоящим изобретением характеризуется тем, что она обеспечивает улучшение поверхности отливки рассматриваемой отливки без прибегания к добавлению органических добавок. Данное наблюдение может быть осуществлено, в частности, при литье чугуна или стали, а также при литье легких металлов и цветных металлов.

Краткое описание изобретения

Вышеописанные требования удовлетворяются с применением смеси формовочных материалов с признаками из независимых пунктов формулы изобретения. Преимущественные дополнительные варианты осуществления смеси формовочных материалов в соответствии с настоящим изобретением являются объектом зависимых пунктов формулы изобретения или описаны далее.

Смесь формовочных материалов в соответствии с настоящим изобретением для получения литейных форм, предназначенных для металлообработки, содержит по меньшей мере:

a) один огнеупорный основной формовочный материал;

b) одно неорганическое связующее; и

c) по меньшей мере один оксид металла в виде частиц, при этом оксид металла в виде частиц содержит или состоит из:

- по меньшей мере одного оксида алюминия в альфа-фазе; и/или

- по меньшей мере одного смешанного оксида алюминия/кремния, кроме смешанных оксидов алюминия/кремния со структурой слоистого силиката.

Неожиданно оказалось, что добавление к смеси формовочных материалов оксидов алюминия и циркония в виде частиц, в частности вместе с аморфным диоксидом кремния в виде частиц, позволило получать литейные формы на основе неорганических связующих, которые проявляют высокую прочность как непосредственно после получения, так и при более длительном хранении. Особое преимущество заключается в том, что после металлического литья отливка, в частности, полученная из чугуна или стали, обладает настолько высоким качеством поверхности, что после удаления литейной формы необходима лишь незначительная последующая обработка поверхности отливки или даже полное отсутствие таковой.

Качество поверхности рассматриваемой отливки, в частности из чугуна или стали, при применении смеси формовочных материалов в соответствии с изобретением даже частично сравнимо с качеством поверхностей, которые могут быть получены с использованием органически связанных и покрытых огнеупорным слоем литейных форм.

Огнеупорное покрытие может быть обеспечено за счет так называемых формовочных красок, которые должны наноситься на литейные формы после их получения. Таким образом, преимущество смеси формовочных материалов в соответствии с настоящим изобретением заключается в том, что можно по меньшей мере обойтись без процесса нанесения покрытия, а значит, значительно уменьшить расходы для соответствующих литейных производств.

Смесь формовочных материалов предпочтительно не содержит каких-либо органических компонентов, вследствие чего не происходит выбросов СО2 и других продуктов пиролиза. На основании этого может быть снижено загрязнение, в частности на рабочем месте, которые являются опасными для здоровья.

Применение смеси формовочных материалов в соответствии с настоящим изобретением также способствует снижению разрушающих атмосферу выбросов (CO2 и других продуктов органического пиролиза).

Оксид металла в виде частиц по меньшей мере обладает очень низкой реакционной способностью по отношению к неорганическому связующему, в частности по отношению к щелочному жидкому стеклу, или не обладает таковой.

Подробное описание изобретения

В качестве огнеупорного основного формовочного материала для получения литейных форм могут использоваться традиционные материалы. Например, подходящими являются следующие: кварцевый песок или песок хромовой руды, оливин, вермикулит, боксит и шамот, в частности более 50 вес. % кварцевого песка при пересчете на огнеупорный основной формовочный материал. При этом отсутствует необходимость в применении исключительно свежих формовочных песков. Действительно, для экономии ресурсов и избегания затрат на вывоз мусора даже выгодно применять максимально возможную долю регенерированного отработанного песка. Огнеупорный основной формовочный материал предпочтительно составляет более 80 вес. %, в частности более 90 вес. %, смеси формовочных материалов.

Например, подходящий регенерированный песок описан в WO 2008/101668 (= US 2010/173767 А1). Также подходящими являются регенераты, полученные путем промывки с последующим высушиванием. Полезными, но менее предпочтительными являются регенераты, полученные исключительно механической обработкой. Как правило, регенераты могут заменить по меньшей мере приблизительно 70 вес. % свежего песка (в огнеупорном основном формовочном материале), предпочтительно по меньшей мере приблизительно 80 вес. % и особенно предпочтительно по меньшей мере приблизительно 90 вес. %.

Предпочтительны регенераты огнеупорного основного формовочного материала, которые для восстановления были нагреты до температуры по меньшей мере 200°C, а также, в частности, те, которые взяты в ходе данной термической обработки.

В дополнении к этому, в качестве огнеупорных основных формовочных материалов также могут быть использованы синтетические формовочные материалы, например стеклянные бусы, стеклянный гранулят, сферические керамические основные формовочные материалы, известные как «Cerabeads» или «Carboaccucast», или полые микросферы из силиката алюминия (так называемые микросферы). Например, такие полые микросферы из силиката алюминия реализуются компаниями Omega Minerals Germany GmbH, Нордерштедт, под названием "Omega-Spheres", под различными марками с разным содержанием оксида алюминия. Соответствующие продукты под названием "Extendospheres" доступны от компании PQ Corporation (США).

Как правило, средний диаметр огнеупорных основных формовочных материалов составляет от 100 мкм до 600 мкм, предпочтительно от 120 мкм до 550 мкм и особенно предпочтительно от 150 мкм до 500 мкм. Средний размер частиц может быть определен, например, с помощью ситового анализа в соответствии с DIN 66165 (Часть 2) с аналитическими ситами согласно DIN ISO 3310-1. Особенно предпочтительными являются формы частиц с соотношениями наибольшего продольного размера и наименьшего продольного размера (в произвольных направлениях в пространстве) от 1:1 до 1:5 или от 1:1 до 1:3, т.е. те, которые не являются, например, волокнистыми.

В экспериментах литья, в частности с применением алюминия, было обнаружено, что синтетические основные формовочные материалы, прежде всего стеклянные бусы, стеклянный гранулят или микросферы, могут способствовать созданию более гладких поверхностей отливки. В этом случае нет необходимости изготавливать весь основной формовочный материал из синтетического основного формовочного материала. Предпочтительная доля синтетического основного формовочного материала составляет по меньшей мере приблизительно 3 вес. %, особенно предпочтительно по меньшей мере 5 вес. %, в частности предпочтительно по меньшей мере 10 вес. %, предпочтительно по меньшей мере приблизительно 15 вес. % и особенно предпочтительно по меньшей мере приблизительно 20 вес. %, при пересчете на общее количество огнеупорного основного формовочного материала.

Огнеупорный основной формовочный материал предпочтительно имеет сыпучее состояние, в частности, с возможностью обработки смеси формовочных материалов в соответствии с настоящим изобретением в традиционных пескострельных машинах.

Виды жидкого стекла в качестве неорганического связующего содержат растворенные щелочные силикаты и могут быть получены путем растворения в воде стеклообразных силикатов лития, натрия и/или калия. Жидкое стекло предпочтительно имеет мольную долю SiO2/M2O в диапазоне от 1,6 до 4,0, в частности от 2,0 до менее 3,5, где М представляет собой литий, натрий или калий. Связующие могут также представлять собой таковые на основе видов жидкого стекла, которые содержат более одного из указанных ионов щелочного металла, например, таких как виды литий-модифицированного жидкого стекла, известных из DE 2652421 Al (= GB 1532847 А). В дополнение к этому, виды жидкого стекла также могут содержать поливалентные ионы, как, например, виды Al-модифицированного жидкого стекла, описанные в ЕР 2305603 А1 (= WO 2011/042132 А1). Также допустимы виды В-модифицированного жидкого стекла. Виды жидкого стекла имеют долю твердых веществ в диапазоне от 25 до 65 вес. %, предпочтительно от 30 до 60 вес. %. Доля твердых веществ рассчитана из количества SiO2 и M2O, содержащихся в жидком стекле. В зависимости от применения и желаемого уровня прочности используют от 0,5 вес. % до 5 вес. % связующего на основе жидкого стекла, предпочтительно от 0,75 вес. % до 4 вес. %, особенно предпочтительно от 1 вес. % до 3,5 вес. %, в каждом случае при пересчете на основной формовочный материал. Приведенные утверждения рассчитаны из общего количества связующего на основе жидкого стекла, включающего растворитель или разбавитель (в частности, водные), и доли твердых веществ, если таковые имеются (=100%).

Неожиданно оказалось, что за счет добавления вышеупомянутых оксидов металлов в виде частиц к смеси формовочных материалов могут быть получены литейные формы на основе неорганических связующих, которые не только обладают высокой прочностью как непосредственно после получения, так и после более длительного хранения, но и хорошим качеством поверхности отливки, в частности из чугуна и стали.

Оксиды металлов в виде частиц, включающие по меньшей мере один оксид алюминия в альфа-фазе и/или по меньшей мере один смешанный оксид алюминия/кремния, кроме смешанных оксидов алюминия/кремния со структурой слоистого силиката, определяют не только как оксиды металлов в виде частиц, состоящие из чистого оксида алюминия или чистого алюмосиликата, или алюминосиликатов, но и как смеси вышеуказанных оксидов металлов с другими оксидами, например оксидами циркония, циркония, включенного в смешанные оксиды алюминия/кремния, или смеси гетерогенных материалов, т.е. состоящих из нескольких фаз, которые среди прочих состоят из по меньшей мере дух следующих твердых веществ или фаз: содержащих оксид алюминия и/или содержащих оксид алюминия/кремния твердых веществ или фаз.

Оксид металла в виде частиц в соответствии с настоящим изобретением предпочтительно выбирают из группы корунд плюс диоксид циркония, муллит циркония, корунд циркония и силикаты алюминия (кроме обладающих структурой слоистого силиката) плюс диоксид циркония, а также он необязательно содержит дополнительные оксиды металлов.

Смешанный оксид алюминия/кремния также предпочтительно представляет собой островной силикат. Типичными представителями таких островных силикатов являются (в соответствии с Systematik der Minerale nach Strunz, 9-e изд.), например, муллит (в том числе плавленый муллит и спеченный муллит, а также муллит, содержащий ZrO2) и силлиманит, а также другие члены группы силлиманита (например, кианит или андалузит), при этом из группы силлиманита особенно предпочтительно применяется кианит. Особенно предпочтительным является аморфный силикат алюминия (кроме обладающего структурой слоистого силиката) с более 50 атом. % атомов алюминия, при пересчете на сумму всех атомов кремния и алюминия, а также содержащий оксид алюминия порошок, который получают в качестве побочного продукта при производстве корунда циркония и будет более подробно описан ниже.

Силикаты алюминия в контексте настоящего изобретения определяют как алюмосиликаты и алюминосиликаты.

В островных силикатах содержащиеся в структуре фрагменты SiO4 (тетраэдрические) не связаны непосредственно друг с другом (отсутствуют Si-O-Si связи); вместо этого присутствуют связи тетраэдрических фрагментов SiO4 с одним или несколькими атомами Al (Si-O-Al). В структуре заявленных в данном документе островных силикатов атомы Al присутствуют в 4-, 5- и/или 6-кратной координации с атомами кислорода.

Смешанные оксиды алюминия/кремния со слоистой структурой, например метакаолины, каолины и каолинит, не подходят в качестве добавок для связующего. Также неподходящим является пирогенный аморфный оксид алюминия.

Крупность частиц оксида металла в виде частиц в соответствии с настоящим изобретением может быть определена путем просеивания. Обычно остаток в результате пропускания через сито с размером ячеек 75 мкм (200 меш) составляет не более чем приблизительно 50 вес. %, предпочтительно не более чем приблизительно 30 вес. %, более предпочтительно не более чем приблизительно 20 вес. % и особенно предпочтительно не более чем приблизительно 15 вес. %.

Остаток на сите определяли с помощью ситового анализа в соответствии с DIN 66165 (Часть 2) с применением способа механического просеивания, где в соответствии с одним вариантом осуществления не применяют вспомогательные средства для очистки отверстий сит, а в соответствии с другим вариантом осуществления в качестве вспомогательного средства для очистки отверстий сит также применяют цепное кольцо.

Форма частиц оксидов металлов в виде частиц в основном может представлять собой любую форму, например волокнистую, осколочную, остроконечную, чешуйчатую, тупоконечную или круглую. Однако преимущественно предпочтительны тупоконечные и круглые формы частиц. Особенно предпочтительно применяются круглые формы частиц, где таковые могут быть эллипсоидальными или сферическими - в данном документе предпочтительны сферические.

Соотношение наибольшего продольного размера и наименьшего продольного размера соответствующих форм частиц (для всех направлений в пространстве) составляет предпочтительно менее 10:1, особенно предпочтительно менее 5:1 и, в частности, предпочтительно менее 3:1. Поскольку сферические формы частиц имеют особые преимущества, идеальное соотношение наибольшего продольного размера и наименьшего продольного размера составляет от 1,1:1 до 1:1.

Средний размер первичных частиц оксидов металлов в виде частиц в соответствии с настоящим изобретением, который может быть определен с помощью REM-микрофотографии и графической оценки, обычно составляет более 0,01 мкм и предпочтительно более 0,02 мкм. Также данный размер частиц обычно составляет менее 50 мкм, предпочтительно менее 20 мкм, особенно предпочтительно менее 10 мкм и, в частности, предпочтительно менее 5 мкм.

В дополнение к этому, среднюю удельную поверхность оксидов металлов в виде частиц определяли с применением измерения адсорбции газа (способ BET) в соответствии с DIN 66131. Удельная поверхность этого вещества обычно составляет менее 50 м2/г, предпочтительно менее 30 м2/г, особенно предпочтительно менее 17 м2/г. Удельная поверхность этого вещества обычно составляет более 0,1 м2/г, предпочтительно более 0,5 м2/г и особенно предпочтительно более 1 м2/г.

Диоксид циркония может присутствовать в тетрагональной или моноклинной модификации.

Особенно предпочтительно применение оксида металлов в виде частиц, в частности для получения гладких поверхностей отливки, которые образуется в виде побочного продукта при производстве корунда циркония и будет более подробно описан ниже. Основными составляющими этого порошка являются Al2O3, ZrO2 и SiO2, где эти оксиды могут присутствовать в различных модификациях чистого оксида или в форме смешанных оксидов.

Доля алюминия при пересчете на Al2O3 в оксиде металлов в виде частиц или порошке преимущественно составляет более 25 вес. %, предпочтительно более 30 вес. %, особенно предпочтительно более 35 вес. % и, в частности, предпочтительно более 40 вес. %. Доля алюминия при пересчете на Al2O3 в оксиде металлов в виде частиц или порошке обычно составляет менее 80 вес. %, предпочтительно менее 70 вес. %, особенно предпочтительно менее 65 вес. % и, в частности, предпочтительно менее 60 вес. %.

Доля циркония при пересчете на ZrO2, если присутствует, в оксиде металлов в виде частиц или порошке преимущественно составляет более 2 вес. %, предпочтительно более 4 вес. %, особенно предпочтительно более 8 вес. %. Доля циркония при пересчете на ZrO2 в этом порошке обычно составляет менее 50 вес. %, предпочтительно менее 40 вес. % и особенно предпочтительно менее 30 вес. %.

Доля кремния (кроме аморфного оксида кремния в виде частиц) при пересчете на SiO2 в оксиде металлов в виде частиц или порошке, если присутствует, преимущественно составляет более 5 вес. %, предпочтительно более 15 вес. % и особенно предпочтительно более 20 вес. %. Доля кремния при пересчете на SiO2 в этом порошке обычно составляет менее 60 вес. %, предпочтительно менее 50 вес. % и особенно предпочтительно менее 45 вес. %.

Другие оксиды могут также присутствовать в качестве примесей в оксиде металлов в виде частиц или порошке, например Fe2O3, Na2O, TiO2, MgO и CaO. Доля таких примесей в соответствии с одним вариантом осуществления обычно составляет менее 12 вес. %, предпочтительно менее 8 вес. % и особенно предпочтительно менее 4 вес. %.

В гетерогенном порошке, полученном при производстве корунда циркония, алюминий присутствует в нескольких фазах. Корунд (α-Al2O3) может быть отчетливо определен как кристаллическая фаза с помощью порошковой рентгеновской дифрактометрии. Такие измерения могут быть выполнены, например, на дифрактометре с собственной защитой, оснащенном первичным монохроматором и позиционно-чувствительным детектором, от фирмы PANalytical (X'pert PW3040). С применением указанного способа также могут быть обнаружены небольшие количества кристаллического синтетического муллита (приблизительно Al2,4Si0,6O4,8).

В дополнение к указанным фазам, обнаруженным с помощью рентгеновской порошковой дифрактометрии, измерения с помощью твердофазной 27Al ЯМР указывают на то, что присутствуют дополнительные фазы, содержащие алюминий, которые - в соответствии с предположениями авторов настоящего изобретения - являются аморфными. Такие измерения могут быть выполнены, например, с применением спектрометра BRUKER AVANCE DSX 500 (плотность магнитного потока 11,74 Тесла) с применением технологии вращения под магическим углом (MAS, приблизительно 25 кГц).

С помощью изображений, полученных сканирующей электронной микроскопией (например, REM-микрофотографии, полученные с помощью Nova NanoSEM 230 фирмы FEI), могут быть отображены детали формы первичных частиц, размер которых не менее порядка 0,01 мкм. Наряду с многогранными и осколочными частицам было определено большое количество сферических частиц, которые проявляют низкую степень агломерации и/или срастания друг с другом.

Средний размер первичных частиц сферических частиц оксидов металлов в виде частиц может быть определен с помощью REM-микрофотографий (графического анализа) и составляет от 0,01 мкм до 10 мкм, в частности от 0,02 мкм до 5 мкм, особенно предпочтительно от 0,02 мкм до 2 мкм. За счет EDX блока, встроенного в сканирующий электронный микроскоп, может быть определен элементный состав сферических частиц с помощью энергодисперсионного рентгеновского анализа. Обнаружение вторичных электронов выполняли с помощью внутрилинзового SE детектора (TLD-SE). Энергодисперсионный рентгеновский анализ выполняли с помощью системы фирмы EDAX. В ходе этого исследования получилось установить, что большинство имеющихся сферических частиц состоят из силиката алюминия.

Не ограничиваясь какой-либо теорией, авторы настоящего изобретения предполагают, что эти сферические частицы из силиката алюминия аморфны и что присутствие таких частиц в смеси формовочных материалов имеет положительный эффект на ее уплотнение, а также на качество поверхности соответствующей отливки. Это наблюдалось как в отношении чугунных и стальных отливок, так и в отношении алюминиевых отливок, и поэтому особенно предпочтительно применение этого порошка, содержащего оксид алюминия и оксид циркония, полученного при производстве корунда циркония.

Оксид алюминия в альфа-фазе в соответствии с настоящим изобретением и/или смешанный оксиде алюминия/кремния, кроме смешанных оксидов алюминия/кремния со структурой слоистого силиката (при необходимости в сумме), всегда присутствуют при от 0,05 вес. % до 2,0 вес. %, предпочтительно от 0,1 вес. % до 2,0 вес. %, особенно предпочтительно от 0,1 вес. % до 1,5 вес. % и, в частности, предпочтительно от 0,2 вес. % до 1,2 вес. % или даже от 0,2 вес. % до 0,8 вес. % в композиции формовочных материалов, в каждом случае при пересчете на основной формовочный материал, или их добавляют в композицию формовочных материалов при указанных выше долях. Если оксид алюминия в альфа-фазе и/или смешанный оксид алюминия/кремния применяют вместе, то вышеуказанные граничные значения применимы к сумме оксида алюминия в альфа-фазе в соответствии с настоящим изобретением и смешанного оксида алюминия/кремния в соответствии с настоящим изобретением.

В дополнительном предпочтительном варианте осуществления доля аморфного SiO2 в виде частиц может быть добавлена к смеси формовочных материалов в соответствии с настоящим изобретением с целью повышения уровня прочности литейных форм, полученных с применением таких смесей формовочных материалов. Увеличение прочности литейных форм, в частности увеличение прочности в горячем состоянии, может иметь преимущества в области автоматизированного производственного процесса. Аморфный диоксид кремния в виде частиц преимущественно имеет размер частиц менее 300 мкм, предпочтительно менее 200 мкм, особенно предпочтительно менее 100 мкм, и имеет, например, средний размер первичных частиц от 0,05 мкм до 10 мкм.

Размер частиц может быть определен ситовым анализом. Особенно предпочтительно остаток на сите с размером ячеек 63 мкм составляет менее 10 вес. %, предпочтительно менее 8 вес. %.

Определение размера частиц или остатка на сите выполняли ситовым анализом в соответствии с DIN 66165 (Часть 2) с применением механического способа отсеивания, где в соответствии с одним вариантом осуществления не применяют вспомогательные средства для очистки отверстий сит, а в соответствии с другим вариантом осуществления в качестве вспомогательного средства для очистки отверстий сит также применяют цепное кольцо. Размер первичных частиц определяли с помощью динамического рассеяния света и может быть проверен с помощью REM.

Аморфный диоксид кремния в виде частиц может быть добавлен вместе с оксидом металла в виде частиц или отдельно. В каждом случае приведенные в данном документе данные относительно концентрации оксида металлов в виде частиц и аморфного диоксида кремния в виде частиц следует рассматривать без учета другого (других) компонента (компонентов). При наличии сомнений компонент должен быть рассчитан.

Содержание воды в аморфном SiO2, предпочтительно применяемом в соответствии с настоящим изобретением, составляет менее 15 вес. %, в частности менее 5 вес. %, и особенно предпочтительно менее 1 вес. %. В частности, аморфный SiO2 добавляют в виде порошка.

Применяемый аморфный SiO2 может представлять собой как синтетически полученные двуокиси кремния, так и двуокиси кремния природного происхождения. Однако последние, например, известные из DE 102007045649, не являются предпочтительным, поскольку обычно они содержат значительное количество кристаллической фракции и поэтому классифицируются как канцерогенные.

Под «синтетическим» понимается аморфный SiO2 неприродного происхождения, т.е. его получение включает химическую реакцию, например получение золя кремниевой кислоты из щелочно-силикатных растворов с помощью ионообменных процессов, осаждение из щелочно-силикатных растворов, гидролиз в пламени четыреххлористого кремния, восстановление кварцевого песка с применением кокса в дуговой электропечи при получении ферросилиция и кремния. Аморфный SiO2, полученный в соответствии с двумя последними из вышеупомянутых способов, также известен как пирогенный SiO2. Иногда синтетический аморфный SiO2 определяют только как осажденный диоксид кремния (CAS №112926-00-8) и SiO2, полученный с помощью гидролиза в пламени (пирогенный диоксид кремния, коллоидальная двуокись кремния, CAS №112945-52-5), тогда как продукт, полученный в ходе производства ферросилиция или кремния, лишь обозначали как аморфный SiO2 (кварцевый порошок, микрокремнезем, CAS №69012-64-12). Для целей настоящего изобретения продукт, полученный в ходе получения ферросилиция или кремния, также может быть назван синтетическим аморфным SiO2.

Предпочтительно применяют осажденный диоксид кремния и пирогенный SiO2, т.е. полученный с помощью гидролиза в пламени или дуговой электропечи. Особенно предпочтительно применяемым является аморфный SiO2, полученный посредством термического разложения ZrSiO4 (см. DE 102012020509, в котором долю циркония добавляют в виде ZiO2 к оксиду металлов в виде частиц, а другую долю добавляют к аморфному диоксиду кремния), и SiO2, полученный посредством окисления металлического Si с применением кислородсодержащих газов (см. DE 102012020510). Также предпочтительным является порошкообразное кварцевое стекло (главным образом аморфный SiO2), полученное из кристаллического кварца посредством плавления и быстрого повторного охлаждения, так что частицы присутствуют в сферической, а не осколочной форме (см. DE 102012020511). Средний размер первичных частиц синтетического аморфного диоксида кремния может составлять от 0,05 мкм до 10 мкм, в частности от 0,1 мкм до 5 мкм, особенно предпочтительно от 0,1 мкм до 2 мкм. Размер первичных частиц может быть определен, например, с применением динамического рассеяния света (например, Horiba LA 950) и проверен с помощью микрофотографий, полученных на сканирующем электронном микроскопе (например, REM-микрофотографий, полученных с помощью Nova NanoSEM 230 фирмы FEI). В дополнение к этому, с применением REM-микрофотографий могут быть отображены детали формы первичных частиц, размер которых до порядка 0,01 мкм. Для измерений с применением REM образцы SiO2 диспергировали в дистиллированной воде и затем до выпаривания воды наносили на алюминиевый держатель, связанный с медной полосой.

В дополнение к этому, удельную поверхность синтетического аморфного диоксида кремния определяли с применением измерения абсорбции газа (способ BET) в соответствии с DIN 66131. Удельная поверхность синтетического аморфного SiO2 составляет от 1 до 200 м2/г, в частности от 1 до 50 м2/г, особенно предпочтительно от 1 до 30 м2/г. При необходимости проду