Термографический способ контроля объектов и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к области неразрушающего контроля и может быть использована для идентификации близких к поверхности дефектов в контролируемом объекте. Термографический способ контроля изделий включает нагрев либо охлаждение участка контролируемого объекта. Далее регистрируют степень нагрева или охлаждения поверхности контролируемого изделия, замеряя величину ИК-излучения дефектной области по сравнению со степенью нагрева или охлаждения бездефектного окружения. Позиционируют положение дефектной области и ее габариты и определяют допустимость дефекта при использовании изделия. Синхронизируют скорость перемещения изделия и источника его нагрева со скоростью съемки тепловизора. Идентифицируют вид дефекта путем сравнения с термограммами аналогичного материала, содержащего набор типовых дефектов в базе данных компьютера. Оценивают результаты измерения профиля температуры в двух взаимно перпендикулярных направлениях во времени по меньшей мере по одному из критериев оценки, характеризующему тепловой поток в области измерений. Новым является действие на контролируемый участок локальной нагрузкой, провоцирующей рост размера дефекта. При этом определение степени опасности и склонности дефекта к развитию определяют величиной роста дефекта путем вычитания первого изображения (до силового воздействия) из второго (после силового воздействия). Устройство термографического контроля изделий содержит устройство для создания термического неравновесия локальных особенностей температурного поля между дефектными и бездефектными областями объекта, по меньшей мере одно регистрирующее устройство для регистрации термографических изображений, следующих друг за другом с временным интервалом, и устройство оценки данных термографических изображений. Новым является устройство для создания локальной нагрузки в виде измерительно-силовой головки, снабженной подвижным штоком с индентором, взаимодействующим с контролируемым образцом, датчиком измерения величины силы вдавливания индентора и датчиком измерения его смещения, смонтированными на моторизованном столе базовой платформы, и тепловизора в виде ИК-камеры, заключенной в теплозащитный либо термостатируемый кожух. Технический результат - расширение функциональных возможностей. 3 н. и 3 з.п. ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Группа изобретений относится к области измерительной техники, в частности к тепловому неразрушающему контролю объектов, и может быть использована для технической диагностики конструкций, например для выявления дефектов пленок, покрытий (в том числе внутренних покрытий металлических емкостей или трубопроводов), для обнаружения областей с теплопроводностью, сильно отличающейся от основной массы образца, в том числе в неметаллических образцах, электропроводность которых недостаточна для использования методов, основанных на создании тепловых полей пропусканием тока. Группа изобретений также может использоваться при контроле металлов и сплавов, идентификации приповерхностных дефектов в контролируемом объекте, а относится также к устройству, предназначенному для осуществления способа.

Уровень техники

В настоящее время заготовки из электропроводящих материалов, например прокат, стержни, штанги, трубы или проволока из металлических материалов, могут служить исходными материалами для высококачественных готовых изделий, и к ним часто предъявляются очень высокие требования по качеству. Контроль на дефекты материала, в особенности на близкие к поверхности дефекты, такие как разрывы, раковины или другие неоднородности материала, составляет важную часть контроля качества этих изделий. При этом, как правило, стремятся проводить контроль сплошным образом по возможности всей поверхности материала, с высоким локальным разрешением и как можно раньше в производственной цепочке, чтобы на основе результата контроля в зависимости от вида выявленных дефектов принимать решение о том, являются ли дефекты некритическими для дальнейшей обработки или, по меньшей мере, могут быть устранены посредством доводки, такой как шлифование, или же материал должен быть отбракован. Помимо множества используемых для контроля магнитных методов контроля, таких как техника вихревых токов или техника магнитных потоков рассеяния, в настоящее время используются также термографические способы для выявления с локальным разрешением и идентификации близких к поверхности дефектов в контролируемых объектах.

Из уровня техники известен способ теплового неразрушающего контроля неоднородных многослойных объектов (пат. РФ №2219534, МПК G01N 25/72, опубл. 20.12.03). Известный способ заключается в следующем. Определяют временной интервал, необходимый и достаточный для получения достоверного результата. В течение всего временного интервала измеряют периодически температуру и плотность теплового потока на наружной и внутренней поверхностях объекта. Задают произвольно и многократно значение теплопроводности нужного слоя. Используя разработанную обобщенную физико-математическую модель теплового неразрушающего контроля многослойных объектов с неоднородностями и заданное значение теплопроводности, рассчитывают для каждого заданного значения теплопроводности теоретически возможную температуру и плотность теплового потока соответственно наружной и внутренней поверхностей, проводят мгновенное тепловизионное обследование и измеряют температуры и плотности тепловых потоков соответственно на внутренней и наружной поверхностях. Сравнивают теоретически возможные значения с измеренными. Выбирают для дальнейших расчетов то значение теплопроводности из числа заданных, которое смогло обеспечить условия сравнения. Способ позволяет определить локальные сопротивления теплопередаче обследуемых участков и найти более рациональное решение по обеспечению требуемого сопротивления, если оно окажется не соответствующим нормативному.

Однако известный способ не применим для исследования нестационарных процессов, имеющих место в реальных условиях эксплуатации зданий и сооружений, сосудов, трубопроводов.

Известен способ теплового неразрушающего контроля теплотехнических характеристик многослойных конструкций в нестационарных условиях теплопередачи (пат. РФ №2403562 по кл. G01N 25/72, опубл. 10.11.10). Известный способ заключается в следующем. Способ теплового неразрушающего контроля теплотехнических характеристик многослойных конструкций в нестационарных условиях теплопередачи включает тепловизионное обследование одной из поверхностей исследуемого объекта, сравнение теоретических и полученных измерением результатов и выбор для дальнейших расчетов значения теплопроводности из числа заданных, которое может обеспечить условия сравнения, и отличается тем, что перед тепловизионным обследованием поверхности исследуемого объекта измеряют геометрические размеры минимального дефекта контролируемой конструкции, тепловизионное обследование проводят путем измерения температурного поля T(x,y) поверхности с пространственным периодом (шагом - Δa), определяемым размерами минимального дефекта конструкции: измеряют разброс температурного поля по различным участкам исследуемой поверхности с точностью, определяемой величиной изменения температуры ΔTдеф, обусловленной минимальным дефектом конструкции, по результатам проведенных измерений определяют те участки поверхности L(x,y), в области которых выполняется условие, что разность максимальной и минимальной температур внутри исследуемой области меньше или равна величине ΔTдеф, а размер участка по исследуемой конструкции больше ее толщины, в области определенных участков L(x,y) в точке с координатами (x0,y0) высверливают отверстие глубиной (H1, H2, …, Hn) последовательно до середины каждого слоя конструкции и диаметром, определяемым щупом измерительного прибора, измеряют коэффициент теплопередачи каждого слоя конструкции (λ1(H1), λ2(H2), …, λn(Hn)), определяют сопротивление теплопередачи (R) многослойной конструкции в точке контролируемого участка поверхности исследуемого объекта с координатами (x0,y0), где H1, H2, …, Hn - толщины слоев конструкции, определяют термическое сопротивление по всей поверхности исследуемого объекта в произвольных координатах (x,y): R(x,y)=a T(x,y)+b, где a=[R(x01,y01)-R(x-02,У02)]/[T[x01,y01)-Т(x02,y02)], b=R(x0l,y0l)-aT(x0l,y01).

Недостатком известного способа является его сложность.

В термографическом способе контроля (DE 102007055210 А1, МПК G01N 25/72, 2007) электропроводящий контролируемый объект, например прокат, после вальцов проходит через нагружаемую высокочастотным переменным током индукционную катушку, которая индуцирует электрический ток вблизи поверхности контролируемого объекта. При этом вследствие зависящего от частоты возбуждения скин-эффекта плотность тока вблизи контролируемой поверхности больше, чем в толще контролируемого объекта. Структурные нарушения, такие как разрезы, которые лежат в поперечном сечении протекания индуцированного электрического тока, действуют как электрические сопротивления. Создающаяся в области структурных нарушений мощность потерь проявляется путем тепловыделения, таким образом, что затронутая локально ограниченная область непосредственно в месте структурного нарушения принимает более высокую температуру по сравнению с лишенным нарушений окружением. С помощью тепловизионной камеры или другого подходящего регистрирующего устройства, чувствительного к тепловому излучению, теперь на основе локальных температурных значений в пределах поля зрения регистрирующего устройства может быть выявлено с локальным разрешением наличие близких к поверхности дефектов. Как правило, обеспечивается также визуализация воспринятых областей поверхности, и термографически определенные отклонения могут автоматически оцениваться подсоединенной системой оценки. В патентном документе DE 102007055210 А1 описана контрольная установка, предназначенная для осуществления способа. Она содержит индукционную катушку для нагрева области поверхности проходящего через нее металлического контролируемого объекта, например стального проката, а также одну или несколько инфракрасных камер для измерения температуры проходящего стального проката. Результаты измерений используются для управления красильной маркировочной системой, чтобы маркировать выявленные дефекты. Согласно описанию для оценки снятых инфракрасными камерами термографических изображений (тепловых изображений) предусмотрена программа оценки, которая анализирует тепловое изображение или тепловые изображения, идентифицирует превышение определенной пороговой величины температуры и сигнализирует о нем как о дефекте. Величина разности температур над предварительно задаваемой пороговой величиной рассматривается как показатель глубины дефекта. Таким образом, программа может оценивать дефекты как в отношении их длины, так и в отношении величины температурной разницы над пороговой величиной. Программа оценки может исключать из дефектного листа дефекты длиной меньше заданной. Однако если неоднородность имеет длину меньше минимальной, но величина разности температур лежит выше пороговой величины, такая неоднородность считается дефектом. Таким образом, дефект идентифицируется в зависимости от его длины и температурной разности относительно окружения.

Как правило, повышение температурного профиля относительно окружения больше чем на 2 К рассматривается как дефект, однако пороговая температура может быть выбрана также и меньшей. Температурная разница с окружением величиной 5 К или больше однозначно идентифицируется как дефект. Как правило, на практике на подлежащий оценке температурный профиль накладывается сигнал помех существенной амплитуды. В качестве источников помех могут выступать, помимо прочих, локальные колебания коэффициента излучения поверхности контролируемого объекта, отражения из окружения и общие обстоятельства, неустранимые в реальном процессе контроля, такие как посторонние тела на контролируемой поверхности. Ложные показания могут вызываться также геометрией контролируемого объекта. В типовом случае создающаяся на дефекте типа разрыва температурная разность с окружающей поверхностью лежит в пределах от 1 до 10 К. Наблюдения показывают, что амплитуды помех могут также лежать в пределах этого порядка значений. Поэтому, несмотря на меры, которые могут предприниматься для снижения амплитуды помех, не исключается возможность того, что помехи могут быть ложно классифицированы как структурные изъяны или дефекты.

Известен способ обнаружения дефекта в материале и система для этого способа (пат. РФ №2476867, МПК G01N 25/72, опубл. 27.10.2012). Дефект на поверхности или в поверхностном слое перемещающегося материала может быть обнаружен с использованием способа, содержащего стадии: нагревание поверхности материала, получение данных теплового изображения поверхности материала с использованием инфракрасной термографической камеры, в то время как поверхность материала нагревают на стадии нагревания или охлаждают после нагревания, и обнаружение дефекта путем вычисления лапласиана поля температуры поверхности, представленной данными теплового изображения. Система содержит устройство для изменения температуры поверхности материала, инфракрасную термографическую камеру для получения данных теплового изображения поверхности материала, устройство обнаружения дефекта путем вычисления лапласиана. Технический результат заключается в возможности контроля состояния листов материала и выявления дефектов с высокой точностью без зависимости от подготовки оператора и размеров дефектов, в том числе и под поверхностью материала даже в случае его перемещения.

Такие способ и устройство характеризуются отсутствием возможности оценки критичности дефекта, т.е. отсутствием объективной оценки дефекта из-за невозможности прогнозирования развития дефекта при эксплуатации изделия.

Известны принятые за прототип термографический способ контроля и контрольная установка для осуществления способа (пат. РФ №2549913 С2, МПК G01N 25/72, опубл. 20.05.2014). Термографический способ контроля для выявления с локальным разрешением и идентификации близких к поверхности дефектов в контролируемом объекте содержит следующие шаги:

нагрев участка контролируемого объекта с созданием термического неравновесия между пораженными дефектами областями и бездефектным материалом контролируемого объекта, причем обеспечивают отсутствие нагрева бездефектного окружения дефектной области или его менее сильный нагрев, по сравнению с нагревом дефектной области;

регистрируют последовательность следующих друг за другом с временным интервалом термографических изображений в пределах фазы распространения тепла, которая начинается, когда тепловой поток от локально нагретой дефектной области становится заметным в окружении дефектной области, причем каждое термографическое изображение представляет локальное распределение температуры в зарегистрированной термографическим изображением области поверхности контролируемого объекта;

определяют из термографических изображений расположенные в правильном позиционном положении температурные профили, причем температурный профиль является профилем с локальным разрешением, в котором к различным позициям в пределах температурного профиля относят измеренную величину, представляющую температуру в соответствующей позиции, при этом каждый расположенный в правильном позиционном положении температурный профиль относится к одной и той же области измерений поверхности контролируемого объекта;

определяют из температурных профилей для множества зарегистрированных температурными профилями позиций измерений в области измерений диаграммы изменения во времени температурных значений;

и оценивают диаграммы изменения во времени по меньшей мере по одному из критериев оценки, характеризующему тепловой поток в области измерений.

Для указанной оценки определяют, по меньшей мере, один локальный максимум температурных значений в пределах температурного профиля.

Оценивают процесс изменения во времени амплитуды температурных значений в области локального максимума.

При оценке определяют величину концентрации тепла в области локального максимума температурных значений в пределах температурного профиля и оценивают процесс изменения во времени величины концентрации количества тепла.

При оценке рассматривают совместно, по меньшей мере, три, предпочтительно от четырех до двадцати расположенных в правильном позиционном положении температурных профилей.

Создают для контроля длинномерного контролируемого объекта относительное движение между контролируемым объектом и регистрирующим устройством для регистрации термографических изображений, предпочтительно в направлении движения, параллельном продольному направлению контролируемого объекта, таким образом, что регистрируемые термографическими изображениями области поверхности смещены относительно друг друга в направлении движения, причем области поверхности снятых непосредственно друг за другом термографических изображений предпочтительно перекрываются в области перекрытия.

Регистрирующее устройство установлено неподвижно, а длинномерный контролируемый объект перемещают относительно регистрирующего устройства.

Выполняют следующие шаги: анализируют зарегистрированное в первый момент времени первое термографическое изображение последовательности термографических изображений для идентификации по меньшей мере одного первого найденного участка изображения, который содержит участок поверхности с похожим на дефект отклонением; автоматически определяют соответствующий первому участку изображения второй участок изображения во втором термографическом изображении, зарегистрированном в более поздний второй момент времени с временным интервалом после первого термографического изображения; совместно оценивают термографические данные первого участка изображения и второго участка изображения; при этом предпочтительно при идентификации похожих на дефекты отклонений определяют локальный максимум температурных значений в пределах температурных профилей.

Для автоматического определения определяют ожидаемое положение участка поверхности, содержащего похожее на дефект отклонение, во втором термографическом изображении на основе относительной скорости между контролируемым объектом и регистрирующим устройством направления движения и времени, прошедшего между первым моментом времени и вторым моментом времени, причем предпочтительно измеряют относительную скорость, в частности скорость контролируемого объекта.

Такой способ характеризуется необходимостью оценки множества диаграмм, что делает процесс дефектоскопии длительным по времени и сложным в исполнении. Кроме того, он непригоден для контроля неметаллических материалов.

В качестве прототипа устройства принята термографическая контрольная установка для выявления с локальным разрешением и идентификации близких к поверхности дефектов в контролируемом объекте (пат. РФ №2549913 С2, МПК G01N 25/72, опубл. 20.05.2014), содержащая: нагревательное устройство для нагрева участка контролируемого объекта таким образом, что создается термическое неравновесие между пораженными дефектами дефектными областями и бездефектным материалом объекта, причем бездефектное окружение дефектной области не нагревается или нагревается менее сильно, чем дефектная область; по меньшей мере одно регистрирующее устройство для регистрации последовательности по меньшей мере из двух термографических изображений, следующих друг за другом с временным интервалом; и устройство для оценки термографических данных по термографическим изображениям, причем контрольная установка выполнена с возможностью осуществления способа по любому из предыдущих пунктов.

Недостаточная оперативность осуществления из-за необходимости проведения сравнения по меньшей мере двух измерений температурного поля и невозможность оценки вероятности развития дефекта и степени его опасности для дальнейшей эксплуатации

Раскрытие изобретения

Технический результат заключается в расширении функциональных возможностей термографического способа контроля и способной осуществлять термографический способ контроля образцов, которые по сравнению с существующим уровнем техники обеспечивают возможность обнаружения дефектов как электропроводящих материалов, так и диэлектриков, причем термографический контроль можно осуществлять как при нагреве, так и при охлаждении исследуемых образцов.

Другим техническим результатом является обеспечение возможности оценки критичности дефекта, т.е. прогнозирования его развития в процессе эксплуатации изделия из проверяемого материала.

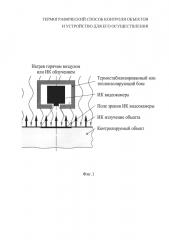

Технические результаты по объекту «способ» достигаются в термографическом способе контроля изделий, содержащем следующие шаги: нагревают либо охлаждают участок контролируемого объекта; регистрируют степень нагрева или охлаждения поверхности контролируемого изделия, замеряя величину испускаемого ИК-излучения дефектной области по сравнению со степенью нагрева или охлаждения бездефектного окружения; позиционируют положение дефектной области и ее габариты и определяют допустимость дефекта при использовании изделия; синхронизируют скорость перемещения изделия и источника его нагрева со скоростью съемки тепловизором; идентифицируют вид дефекта путем сравнения с термограммами аналогичного материала, содержащего набор типовых дефектов в базе данных компьютера.

Новым в термографическом способе контроля изделий является воздействие на контролируемый участок локальной нагрузкой, провоцирующей рост размера дефекта, при этом определение степени опасности и склонности дефекта к развитию определяют величиной роста дефекта путем вычитания первого изображения (до силового воздействия) из второго (после силового воздействия).

При анализе последовательности термограмм оценивают локальный максимум температурных значений в пределах температурного профиля и регистрируют процесс изменения во времени амплитуды температурных значений в области локального максимума.

Технические результаты по объекту «устройство» достигаются в устройстве термографического контроля изделий, содержащем устройство для создания термического неравновесия локальных особенностей температурного поля между дефектными и бездефектными областями объекта и по меньшей мере одно регистрирующее устройство для регистрации термографических изображений, следующих друг за другом с временным интервалом, и устройство оценки данных термографических изображений. Отличие заключается в том, что устройство дополнительно содержит устройство для создания локальной нагрузки в виде измерительно-силовой головки с установленными в ней датчиком измерения смещения и датчиком измерения величин действующих сил индентором, взаимодействующим с контролируемым образцом, установленным на моторизованном столе базовой платформы, и тепловизора в виде ИК-камеры, заключенной в теплозащитный либо термостатируемый кожух.

При этом измерительно-силовая головка с датчиком измерения смещения и датчиком измерения величин действующих сил, моторизованный стол, ИК-камера, сопряженные с контроллерным блоком, соединены с персональным компьютером.

Для решения этих задач в соответствии с изобретением создан термографический способ контроля, обладающий признаками по п. 1 формулы изобретения, и предназначенное для осуществления способа термографическое контрольное устройство, обладающее признаками по п. 4 формулы изобретения. Предпочтительные решения по развитию группы изобретений изложены в зависимых пунктах. Текст всех пунктов формулы основывается на содержании описания. В способе контроля подлежащий контролю участок контролируемого объекта подвергают воздействию нагревательного устройства. В дальнейшем это будет кратко называться «нагревом». При этом энергия нагрева подводится таким образом, что создается термическое неравновесие между дефектными областями или местами с изъянами и бездефектным материалом контролируемого объекта. Для электропроводящих контролируемых объектов, таких как металлический прокат, стержни, проволока и подобные объекты, для нагрева может использоваться, например, индуктивный способ. Ввод тепловой энергии в дефектные области контролируемого объекта может производиться также с помощью ультразвука, лазерного облучения и высокочастотного нагрева.

Заявляемый способ термографического контроля для выявления с локальным разрешением и идентификацией близких к поверхности дефектов в контролируемом объекте содержит следующие шаги: нагревают либо охлаждают участок контролируемого объекта, причем контролирующий прибор (тепловизор) защищают от нагрева, помещая его в теплозащитный либо термостатируемый кожух; регистрируют степень нагрева или охлаждения поверхности контролируемого изделия, замеряя величину ИК-излучения дефектной области по сравнению со степенью нагрева или охлаждения бездефектного окружения; позиционируют положение дефектной области и ее габариты и определяют допустимость дефекта при использовании изделия; синхронизируют скорость перемещения изделия со скоростью съемки тепловизора; идентифицируют вид дефекта путем сравнения с термограммами аналогичного материала в базе данных компьютера и оценивают результаты измерения профиля диаграммы изменения во времени по меньшей мере по одному из критериев оценки, характеризующему тепловой поток в области измерений, обеспечивает:

- расширение функциональных возможностей контроля за счет использования способов нагрева, не связанных с электропроводностью исследуемого объекта;

- возможность контроля многослойных изделий и изделий, дефекты которых находятся на недоступных визуальному контролю участках, например на внутренних поверхностях труб и аппаратов;

- высокую разрешающую способность контроля и достоверность измерений за счет использования теплозащитного кожуха, устраняющего помехи и ложные сигналы, и простоту калибровки тепловизора.

Определение для оценки, по меньшей мере, одного локального максимума температурных значений в пределах температурного профиля обеспечивает сокращение продолжительности проверки.

Оценка процесса изменения во времени амплитуды температурных значений в области локального максимума позволяет получать данные о геометрических характеристиках дефекта.

Выполнение следующих шагов: анализ зарегистрированной последовательности термографических изображений для идентификации по меньшей мере одного первого найденного участка изображения, содержащего участок поверхности с похожим на дефект отклонением; автоматическое сопоставление первому участку изображения участка изображения в последующем термографическом изображении; совместная оценка термографических данных первого участка изображения и последующих участков изображения; при этом предпочтительно при идентификации похожих на дефекты отклонений определение локального максимума температурных значений в пределах температурных профилей позволяет автоматизировать процесс контроля и регистрацию результатов с помощью ПК.

Эти и другие признаки будут ясны как из пунктов формулы изобретения, так и из последующего описания со ссылками на чертежи, причем отдельные признаки могут использоваться по отдельности или в различных комбинациях в примерах осуществления изобретения и в других областях и могут представлять имеющие преимущества и охраноспособные примеры осуществления. Далее со ссылками на прилагаемые чертежи и графические материалы описаны примеры осуществления изобретения.

Перечень чертежей и графических материалов,

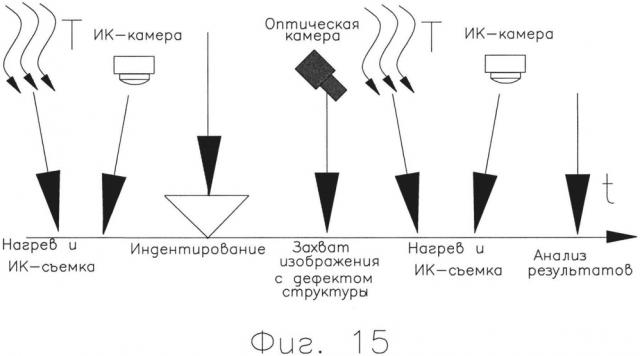

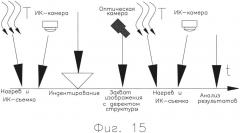

на фиг. 1 показано устройство для термографического контроля объектов;

на фиг. 2 показана схема выявления возможных дефектов изделия: а) отложение, загрязнение на поверхности; б) отслоение защитного покрытия; в) расслой; г) инородное включение; д) осадок, налет внутри аппарата, сосуда, трубы; е) повреждение (деградация, утоньшение внутреннего защитного покрытия);

на фиг. 3 показана разность тепловых полей до и после нагревания металлической подложки с кусочком скотча размером 1×1.5 мм теплым воздухом в течение 10 с;

на фиг. 4 показан температурный профиль на линии, показанной на фиг. 3;

на фиг. 5 показана разность тепловых полей до и после нагревания образца с локальным отслоением пленки от металлической подложки теплым воздухом в течение 10 с;

на фиг. 6 показан температурный профиль на линии, показанной на фиг. 5;

на фиг. 7 показана разность тепловых распределений на стенке заполненного холодной водой сосуда сразу после окончания нагрева теплым воздухом в течение 1 минуты и через 15 секунд после этого момента. Стенка представляет собой металл толщиной ~1 мм, на внутреннюю поверхность которого наклеен кусочек пористой резины размерами 1 см × 1.5 см × 1 мм;

на фиг. 8 показан температурный профиль на линии, показанной на фиг. 7;

на фиг. 9 показано ожидаемое перераспределение теплового поля от наличия дефекта типа трещины;

на фиг. 10 показана разность тепловых полей непосредственно до и после прохождения прямоугольного импульса тока длительностью 25 мс по стальной пластине с круглым отверстием диаметром 1.5 мм;

на фиг. 11 показан температурный профиль на линии, показанной на фиг. 10;

на фиг. 12 показана разность тепловых полей непосредственно до и после прохождения прямоугольного импульса тока длительностью 100 мс по стальной пластине с перпендикулярным прорезом длиной около 3 мм. Приведены изотермы 0.5 (синяя), 1 (зеленая) и 1.5 (красная) градусов;

на фиг. 13 показан температурный профиль на линии, показанной на фиг. 12;

на фиг. 14 показана блок-схема лабораторного макета прибора для термографического контроля объектов;

на фиг. 15 показана последовательность операций термографического контроля.

Термографическая контрольная установка содержит:

1 - Измерительно-силовая головка;

2 - Датчик измерения величин действующих сил;

3 - Несущая конструкция прибора;

4 - Моторизованный стол;

5 - Образец;

6 - Контроллерный блок управления;

7 - Персональный компьютер;

8 - Шаговый двигатель

9 - Нагреватель;

10 - ИК-камера.

Осуществление изобретения

Данный способ позволяет проводить тестирование металлов, сплавов, пленочных покрытий, сварных и клеевых швов, композитов с выявлением микроструктуры и дефектной структуры. Обработка полученных данных позволяет проводить построение дефектной карты, распределения полей напряженности и деформаций, наработку статистического материала, необходимого для экспертной системы прогнозирования сроков службы и остаточного ресурса изделий.

На фиг. 14 показана блок-схема лабораторного макета прибора, состоящего из измерительно-силовой головки 1, датчика измерения величин действующих сил 2, закрепленных на несущей конструкции прибора 3, содержащей моторизованный стол 4 с закрепленным образцом 5. Контроллерный блок управления 6 соединен с персональным компьютером 7, шаговым двигателем 8, нагревателем 9 и ИК-камерой 10.

В данном примере измерительно-силовая головка 1 закреплена на микроскопе типа ИМЦЛ 150×75. Перемещение моторизованного стола 4 осуществляется в двух взаимно перпендикулярных направлениях шаговыми двигателями 8 по командам персонального компьютера 7 через контроллерный блок 6. Посредством нагревателя 9 вся система «контролируемый объект/дефект» приводится в термическое неравновесие. С помощью способа контроля можно наблюдать как в пространстве, так и во временной области, каким образом система стремится к состоянию термического равновесия.

Для этого контрольная установка содержит чувствительное к тепловому излучению регистрирующее устройство - тепловизор FLIR A35sc 10 с локальным разрешением для съемки двухмерных термографических изображений, которые могут сниматься с высокой частотой до 60 изображений в секунду (кадров в секунду). Регистрирующее устройство, в дальнейшем называемое также «тепловизором», соединено с персональным компьютером 7 через контроллерный блок управления 6, которое служит для управления съемкой изображений и для приема и обработки термографических данных, содержащихся в термографических изображениях и передачи данных на персональный компьютер 7 для обработки и хранения результатов измерений.

Для повышения надежности работы ИК-камера помещена в термостабилизированный или термоизолирующий бокс, как показано на фиг. 1, предназначенный для защиты тепловизора от помех, в том числе от ИК-излучения объекта.

Для расширения функциональных возможностей измерительно-силовая головка 1 снабжена нагружающим устройством с усилием до 200 Н, выполненным в виде штока, соединенного с шаговым двигателем через винтовую передачу.

В персональном компьютере 7 интегрирована система обработки изображений на компьютерной основе, выполненная с возможностью оценки по различным критериям термографических данных, полученных из термографических изображений. На основе температурных значений или на основе локального теплоизлучения такая тепловизионная камера 10 может визуализировать наличие и некоторые свойства структурных нарушений, и эти нерегулярности могут автоматически оцениваться с помощью соответствующих средств обработки изображений в данной системе обработки в персональном компьютере 7.

Важным в работе с ИК камерой является синхронизация захвата изображения с работой нагревателя 9. Для этого в персональный компьютер 7 заложена специальная программа синхронизации.

Принципиальная схема метода ИК-контроля состоит в захвате ИК изображения объекта, нагретого с помощью ИК облучения, потока горячего воздуха или другого теплоносителя (см. фиг. 1, 2 и 9), с последующим анализом. Для устранения влияния тепловых полей на параметры работы камеры и получаемой от исследуемого объекта тепловизионной картины она помещается в термостабилизированный бокс.

Примеры использования устройства

Нестационарные тепловые поля с подводом тепла перпендикулярно поверхности

Поля такого типа использовали для обнаружения «двумерных» дефектов, лежащих в плоскости поверхности исследуемого образца, в частности дефектов пленок, покрытий, в том числе покрытий обратной (невидимой и недоступной) стороны изучаемой металлической стенки емкости или трубопровода, заполненного жидкостью, а также отложений с обратной стороны и, возможно, существенных изменений толщины самой стенки (см. фиг. 2). Тепловое поле создавали путем равномерного подвода тепловой энергии к исследуемой поверхности. Могут использоваться различные способы подвода тепла, в частности теплым воздухом, облучением светом или инфракрасным излучением. Для емкостей или трубопроводов, заполненных жидкостью с температурой, большей чем температура окружающей среды, возможно детектирование с помощью анализа нестационарного теплового поля, создаваемого путем интенсификации теплосъема посредством обдува стенки воздухом с температурой окружающей среды. Каждый из таких способов имеет свои особенности как в реализации, так и в получающихся распределениях температуры, однако принципиальные различия незначительны. Подход позволяет детектировать локальные особенности тепловых характеристик приповерхностного слоя исследуемого образца, в частности, образование отслоений различных покрытий на металлическом образце за счет образования воздушной прослойки с очень малой теплопроводностью, а также локальные неоднородности теплопроводности тонких стенок емкостей, содержащих большие объемы жидкостей. Например, уменьшение толщины стенки трубопровода, уменьшение толщины защитного покрытия на внутренней поверхности емкостей для агрессивных жидкостей, образование внутренних отложений на таких стенках и т.п.

а) Локальное наслоение депозитов

Используется как модель локального изменения теплопередачи на участке поверхности. Основное свойство - хорошо известная геометрия дефекта, измеряемая под оптическим микроскопом. В отличие от реального отслоя границы дефекта резкие, а их положение легко определяется. В качестве образца используется кусочек скотча прямоугольной формы размером ~1×1 мм, наклеиваемый на стальную пластину толщиной ~2 мм. Подвод тепла осуществляется потоком теплого воздуха с температурой около 40°C (см. фиг. 2а).

На фиг. 3 показана разность тепловых полей до и после нагревания в течение 10 с, на фиг. 4 - профиль разности температур на показанном отрезке.

Таким образом, модель демонстрирует возможности метода по обнаружению тонких наслоений депозита из плохо проводящих тепло материалов (накипи, парафинов, солевых отложений) на металлической подложке с хорошей чувствительностью даже при использовании потока воздуха весьма умеренной температуры (60-80°C), а также способность тепловизора и простой методики обработки изображения определять линейные размеры дефекта с четкими границами с точностью 1-2 пикселя (что при максимальном увеличении составляет около 0.1 мм).

б) Локальный отслой покрытия

Пример отслоя покрытия создается методом индентирования пленки, нанесенной на металлическую подложку. При внедрении индентора в зоне деформирования происходит отслоение материала пленки от подложки. В нашем случае рассмотрен созданный отслой порядка нескольких мм диаметром. Остальные условия эксперимента совпадают с вариантом а) (см. фиг. 2б). Вследствие переменной толщины воздушной прослойки, плавно сходящей к нулю на периферии дефекта, четкие границы отсутствуют, что и наблюдается в распределениях температуры. На фиг. 5 показана разность тепловых полей до и после нагревания в течение 10 с, на фиг. 6 - профиль разности температур на показанном зеленом отрезке. Хотя в процессе нагрева от нескольких секунд до сотен секунд температуры как поверхности отслоя, так и бездефектной поверхности изменяются, положение и ширина области быстрого изменения температуры (как на уровне 20%, так и на уровнях 50% и 80% от максимума по сравнению с бездефектной поверхностью) остаются практически постоянными. Несколько большая точность измерения размера обеспечивает