Теплоизолированный гофрированный трубопровод

Иллюстрации

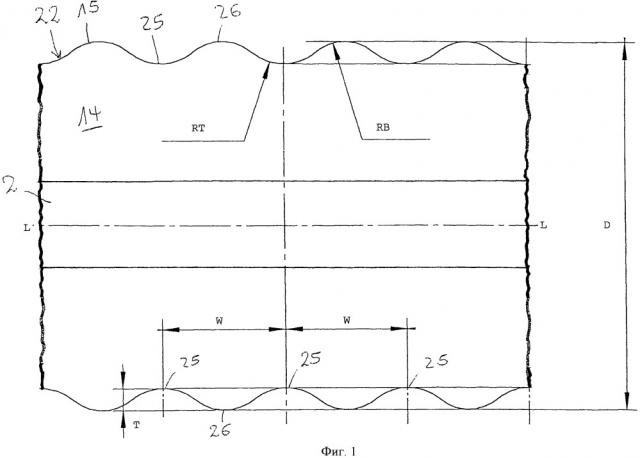

Показать всеЗадача, решаемая изобретением, заключается в создании гофрированного теплоизолированного трубопровода с улучшенными свойствами. У гофрированного теплоизолированного трубопровода (22) для жидкостей, например для тепломагистралей, по меньшей мере одна внутренняя труба (2) из пластика или металла окружена теплоизолирующим слоем (14), состоящим, например, из пенополиуретана. Гофрирование (25, 26) наружной оболочки (15) из пластика выполнено так, что как впадины (25), так и вершины (26) гофр имеют круглую форму. Кроме того, гофрирование имеет такой размер, что при наружном диаметре трубопровода 63-202 мм глубина Т гофр лежит в диапазоне от 4,5 до 8 мм. Форма и размер трубопровода обеспечивают его очень хорошую сгибаемость и тем самым наматываемость для его транспортировки. 2 н. и 13 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к теплоизолированному гофрированному трубопроводу, содержащему по меньшей мере одну внутреннюю трубу из пластика или металла, окружающий внутреннюю трубу теплоизолирующий слой из пластика и окружающую теплоизолирующий слой наружную оболочку из пластика, причем гофрирование распространяется на теплоизолирующий слой. Кроме того, изобретение относится к способу изготовления такого теплоизолированного гофрированного трубопровода.

В публикации ЕР-А 0897788 описан способ изготовления гофрированного и теплоизолированного трубопровода. Изготовленные этим способом трубопроводы описанного выше рода хорошо зарекомендовали себя. Из публикации WO 2010/085906 известно усовершенствование способа, с помощью которого можно достичь более глубокого гофрирования, причем показан трубопровод с гофрированием, которое имеет соответственно u-образное углубление в наружной оболочке и теплоизоляции между проходящими прямо участками. Глубина гофров составляет от 4 до 10 мм, и должна достигаться повышенная сгибаемость трубопровода. Она позволяет наматывать его на транспортную бобину большей поставляемой длины, что предпочтительно для снижения расходов на логистику. Кроме того, при монтаже могут быть ниже затраты труда.

В основе изобретения лежит задача создания теплоизолированного гофрированного трубопровода с улучшенными свойствами.

Эта задача решается за счет того, что впадины и вершины гофр имеют круглую форму сечения и что при наружном диаметре трубопровода в диапазоне от 63 до 202 мм глубина гофр составляет от 4,5 до 8 мм.

Оказалось, что с заявленными формой и размером достигается наружная оболочка с особенно хорошей равномерностью ее толщины, так что во впадинах и на вершинах гофр материал наружной оболочки имеет в самой значительной степени одинаковую толщину. Благодаря форме и размеру во впадинах гофр не возникает скоплений материала. Далее оказалось, что даже при принятых в торговле наружных диаметрах трубопроводов в диапазоне от 63 до 202 мм можно достичь заметно лучшей сгибаемости. Особенно предпочтительно, если впадины и вершины гофр образованы в сечении соответственно частью окружности, и тем самым каждая впадина и вершина имеют круглую форму, причем части окружностей соединены, в основном, прямым отрезком. Комбинация глубины гофр в диапазоне от 4,5 до 8 мм и круглой формы в зависимости от диаметра трубопровода может обеспечить более высокую на 20-60% гибкость при его сгибании по сравнению с трубой с гладкой оболочкой, что обеспечивает большую на 20-40% поставляемую длину на каждую намотанную транспортную единицу. Это позволяет снизить расходы на логистику, а благодаря повышенной гибкости трубопровод позволяет упростить обращение с ним.

Предпочтительно трубопровод выполнен так, что при его наружном диаметре D в диапазоне от 63 до 90 мм глубина Т гофр составляет от 4 до 5 мм, в частности составляет 4,5 мм. Далее предпочтительно, что при наружном диаметре D трубопровода в диапазоне более 90-202 мм глубина Т гофр составляет от 5 до 8 мм, в частности составляет 5,5 мм. Оказалось, что такое согласование глубины гофр с наружным диаметром трубопровода особенно хорошо обеспечивает упомянутые преимущества.

Далее предпочтительно, что радиус скругления кругообразных впадин и вершин гофр выбирается так, что радиус RT скругления впадин больше радиуса RB скругления вершин. Это обеспечивает особенно хорошие сгибаемость и равномерность толщины наружной оболочки. Особенно предпочтительные диапазоны радиусов скругления для различных наружных диаметров трубопровода поясняются ниже.

Кроме того, имеются предпочтительные диапазоны расстояния W между соседними впадинами гофр, что также оказывает положительное влияние на сгибаемость и равномерность толщины наружной оболочки. Также для них ниже указаны предпочтительные диапазоны в зависимости от диапазона наружных диаметров трубопровода.

Как уже упомянуто, оказалось, что при изготовлении трубопровода с использованием указанной формы и указанных параметров возникает очень однородное распределение материала наружной оболочки вдоль гофр, что приводит к экономии материала. Предпочтительный способ изготовления охарактеризован признаками пункта 12 формулы изобретения.

Также при этом используются упомянутые предпочтительные диапазоны глубины гофр, и/или радиуса скругления, и/или расстояния между вершинами гофр, как это упомянуто при описании трубопровода для достижения названных преимуществ.

Другие варианты, преимущества и применения устройств и способов приведены в зависимых пунктах формулы и в нижеследующем описании примеров осуществления изобретения со ссылкой на чертежи, на которых изображают:

- фиг. 1: сечение по средней продольной оси трубопровода, согласно изобретению;

- фиг. 2: схематично установку для осуществления способа изготовления трубопровода.

На фиг. 1 изображен разрез трубопровода 22 в виде сечения по его средней продольной оси L, причем показан только короткий отрезок всего трубопровода 22. Однако он выполнен по своей длине так, как поясняется с помощью этого отрезка. Когда речь идет о сечении, подразумевается сечение по продольной оси L на фиг. 1, которая показывает форму гофр трубопровода и его внутреннего устройства. Однако для упрощения чертежей отдельные слои или трубы показаны не в масштабе.

Трубопровод 22 содержит в этом примере осуществления изобретения единственную внутреннюю трубу 2, по которой при использовании трубопровода 22 течет транспортируемая текучая среда. Могут быть предусмотрены несколько внутренних труб 2. Внутренняя труба 2 может быть изготовлена из пластика, например полиэтилена, или из металла. Она может быть гладкой или гофрированной. Внутренняя труба 2 окружена теплоизолирующим слоем 14, преимущественно из пенополиуретана. Ниже с помощью фиг. 2 поясняется, как может происходить опенивание трубы 2. Преимущественно теплоизолирующий слой изготовлен из жесткого пенополиуретана плотностью от 45 до 80 кг/м3. Наружная оболочка 15 трубопровода 22 изображена для простоты в виде линии, однако имеет толщину несколько миллиметров, в частности в диапазоне от 2 до 5 мм. Материалом наружной оболочки является также пластик, предпочтительно полиэтилен, например полиэтилен низкой плотности от 915 до 935 кг/м3. Могут применяться также другие виды полиэтилена или другие пластики.

Трубопровод 22 является гофрированным трубопроводом, причем гофрирование имеют как наружная оболочка 15, так и теплоизоляция 14. При этом обе части трубопровода 22 находятся в непосредственном контакте, а наружная оболочка 15 примыкает к теплоизоляции 14, не прерываясь. Это особенно достигается поясняемым с помощью фиг. 2 видом изготовления.

Гофрирование показано с впадинами 25 и вершинами 26, которые видны в сечении на фиг. 1. Оба этих элемента гофрирования имеют круглую форму. Предпочтительно как впадина 25, так и вершина 26 выполнены в сечении круглыми, или эти элементы гофрирования являются частью окружности. Соответственно для впадины можно указать радиус RT, а для вершины - радиус RB. Далее при этом предпочтительно, если радиус впадины больше радиуса вершины, т.е. справедливо отношение RT>RB. Вершины и впадины соединены преимущественно, в основном, прямыми отрезками.

Глубина Т гофрирования, т.е. разность между самым верхним местом вершин 26 и самым низким местом впадин 25 лежит, согласно изобретению, в диапазоне от 4,5 до 8 мм при наружном диаметре D (измеренном от вершин) в диапазоне от 63 до 202 мм. Оказалось преимуществом то, что благодаря этим форме и размерам при поясняемом ниже способе изготовления трубопровода возникает очень равномерная толщина наружной оболочки, тогда как другие формы или размеры могут привести к колебаниям толщины в продольном направлении гофрирования. Это нежелательно, поскольку тогда наружную оболочку приходится выбирать толще, чтобы даже в самых тонких местах была еще достаточная толщина, тогда как в самых толстых местах имеется ненужный избыток материала. Предложенные форма и глубина гофрирования обеспечивают, следовательно, в качестве положительного эффекта наружную оболочку более равномерной толщины и тем самым также экономию ее материала. Далее оказалось, что эти признаки, которые вызывают равномерную толщину наружной оболочки, обеспечивают также лучшую сгибаемость трубопровода 22.

Предпочтительно при наружном диаметре D трубопровода 22 в диапазоне от 63 до 90 мм глубина Т гофр составляет от 4 до 5 мм. Предпочтительно глубина Т гофр составляет 4,5 мм.

Предпочтительно при наружном диаметре D трубопровода 22 в диапазоне более 90-202 мм глубина Т гофр составляет от 5 до 8 мм. Предпочтительно глубина Т гофр составляет 5,5 мм.

Далее имеется предпочтительный диапазон расстояния W между самыми глубокими местами двух следующих друг за другом впадин 25, которое особенно хорошо обеспечивает равномерную наружную оболочку и хорошую сгибаемость. Это расстояние лежит предпочтительно в диапазоне от 25 до 50 мм.

Предпочтительно при наружном диаметре D трубопровода 22 в диапазоне от 63 до 90 мм расстояние W между двумя соседними впадинами лежит в диапазоне от 25 до 33 мм, в частности в диапазоне от 25 до 27 мм.

Далее предпочтительно, что при наружном диаметре D трубопровода 22 в диапазоне более 90-202 мм расстояние W между самыми глубокими местами двух следующих друг за другом впадин лежит в диапазоне более 33-50 мм, в частности в диапазоне более 33-40 мм, в частности в диапазоне более 33-35 мм. Оказалось, что предпочтительные диапазоны обеспечивают хороший результат сгибаемости и равномерности наружной оболочки.

На фиг. 2 показано изготовление трубопровода 22, известное в общих чертах из публикации ЕР-А 0897788. При этом труба для среды или внутренняя труба 2 непрерывно разматывается с барабана 1. Средства для разматывания или подачи в направлении изготовления не показаны, поскольку такие средства известны специалисту. Труба для среды может быть пластиковой или же металлической трубой и может быть гладкой или гофрированной. В частности, находит применение внутренняя труба 2 из сшитого полиэтилена. Внутренняя труба 2 может направляться через пару приводимых во вращение калибровочных роликов 3. Они установлены с возможностью перемещения преимущественно в двух перпендикулярных друг другу направлениях поперек направления подачи или разматывания. Как уже было указано, в трубопроводе 22 могут быть также две или более внутренних труб 2, и соответственно на следующие этапы способа сообща подавались бы две или более внутренних труб 2.

Полимерная пленка 5, в частности полиэтиленовая, разматывается с бобины 4 и формуется вокруг внутренней трубы 2 концентрично ей в трубу 6 с клееным или сварным швом. Полимерная пленка 5 может быть также многослойной. В открытую трубу 6 помещается вспененная полимерная смесь, в частности на основе полиуретана или полиэтилена, например посредством форсунки 7. Замкнутая труба 6 вводится в пресс-форму 9, состоящую из множества полуформ 9а, 9b, которые образуют сообща «бродячую форму» для снабженной изолирующим слоем и пленкой 5 или 6 внутренней трубы 2. Пленка 5 образует тем самым внешний слой теплоизоляции.

Обращенные к пленке 5 или трубе 6 поверхности полуформ 9а, 9b имеют упомянутый выше гофрированный профиль, который пленка 5, 6 приобретает вследствие давления пены. Выходящая из пресс-формы 9 заготовка 10 имеет гофрированную поверхность с упомянутыми требуемыми гофрами.

Затем заготовка 10 может быть пропущена через известное рентгеновское устройство 11, с помощью которого она непрерывно проверяется на точно центрическое положение внутренней трубы 2 или правильное положение нескольких внутренних труб 2 внутри теплоизоляции 14.

На следующем этапе на заготовку 10 посредством экструдера 12 наносится наружная оболочка 15 трубопровода из пластика. При этом известным образом создается вакуум, который вызывает прилегание наружной оболочки к вспененной теплоизоляции или к пленке 5, 6 заготовки 10. Наружная оболочка 15 прилегает к гофрам заготовки 10, благодаря чему трубопровод приобретает требуемые форму и размер. При этом вследствие своей полученной за счет экструзии высокой температуры наружная оболочка 15 склеивается с полимерной пленкой 5, 6, в результате чего наружная оболочка, не прерываясь, или непосредственно прилегает к теплоизоляции. Готовый трубопровод 22 с формой и размером, согласно изобретению, может сниматься посредством приводимого съемного механизма и наматываться на транспортную бобину.

1. Теплоизолированный гофрированный трубопровод (22), содержащий по меньшей мере одну внутреннюю трубу (2) из пластика или металла, окружающий внутреннюю трубу (2) теплоизолирующий слой (14) из пластика и окружающую теплоизолирующий слой (14) наружную оболочку (15) из пластика, причем гофрирование (25, 26) трубопровода (22) распространяется на теплоизолирующий слой (14), а впадины (25) и вершины (26) гофр имеют круглую форму поперечного сечения, при этом при наружном диаметре трубопровода от 63 до 202 мм глубина Т гофр составляет от 4,5 до 8 мм, причем круглая форма поперечного сечения впадин (25) и вершин (26) гофр является соответственно частью окружности, причем части окружности соединены, в основном, прямыми отрезками гофр, отличающийся тем, что радиус RT скругления впадин (25) гофр больше радиуса RB скругления вершин (26) гофр.

2. Трубопровод по п. 1, отличающийся тем, что при его наружном диаметре D в диапазоне от 63 до 90 мм глубина Т гофр составляет от 4,5 до 5 мм, в частности составляет 4,5 мм.

3. Трубопровод по п. 1, отличающийся тем, что при его наружном диаметре D в диапазоне более чем от 90 до 202 мм глубина Т гофр составляет от 5 до 8 мм, в частности составляет 5,5 мм.

4. Трубопровод по п. 1, отличающийся тем, что при его наружном диаметре D в диапазоне от 63 до 90 мм радиус RT впадин (25) гофр лежит в диапазоне более чем от 10 до 11 мм, а радиус RB вершин (26) гофр лежит в диапазоне более чем от 9 до 10 мм.

5. Трубопровод по п. 1, отличающийся тем, что при его наружном диаметре D в диапазоне более чем от 90 до 202 мм радиус RT впадин (25) гофр лежит в диапазоне более, чем от 15-18 мм, а радиус RB вершин (26) гофр лежит в диапазоне более чем от 13 до 15 мм.

6. Трубопровод по любому из пп. 1 - 5, отличающийся тем, что расстояние W между самыми глубокими местами двух соседних впадин (25) гофр составляет от 25 до 50 мм.

7. Трубопровод по п. 6, отличающийся тем, что при его наружном диаметре D в диапазоне от 63 до 90 мм расстояние W между двумя соседними впадинами (25) гофр составляет от 25 до 33 мм, в частности от 25 до 27 мм.

8. Трубопровод по п. 6, отличающийся тем, что при его наружном диаметре D в диапазоне более чем от 90 до 202 мм расстояние W между двумя соседними впадинами (25) гофр составляет более чем от 33 до 50 мм, в частности в диапазоне более чем от 33 до 40 мм, в частности в диапазоне более, чем от 33 до 35 мм.

9. Трубопровод по любому из пп. 1-8, отличающийся тем, что теплоизолирующий слой (14) изготовлен из жесткого пенополиуретана плотностью от 45 до 80 кг/м3.

10. Способ изготовления теплоизолированного, гофрированного трубопровода (22) по любому из пп. 1-9, содержащего по меньшей мере одну внутреннюю трубу (2), расположенную на расстоянии от нее гофрированную наружную оболочку (15) из пластика и заполняющую пространство между внутренней трубой (2) и наружной оболочкой теплоизоляцию (14) из пенопласта, причем сначала внутреннюю трубу (2) опенивают теплоизоляцией (14), при этом формуя ее, после чего на образованную опененной внутренней трубой заготовку (10) экструдируют наружную оболочку (15), причем при формовании теплоизоляции впадины (25) и вершины (26) гофр формируют в поперечном сечении круглой формы, отличающийся тем, что при наружном диаметре D трубопровода (22) в диапазоне от 63 до 202 мм глубину Т гофр формируют в диапазоне от 4,5 до 8 мм, причем круглую форму сечения впадин (25) и вершин (26) гофр формируют соответственно в виде части окружности, и что радиус RT скругления впадин (25) гофр формируют больше радиуса RB скругления вершин (26) гофр.

11. Способ по п. 10, отличающийся тем, что при наружном диаметре D трубопровода (22) в диапазоне от 63 до 90 мм радиус RT скругления впадин (25) гофр формируют в диапазоне более чем от 10 до 11 мм, а радиус RB скругления вершин (26) гофр формируют в диапазоне более чем от 9 до 10 мм.

12. Способ по п. 10, отличающийся тем, что при наружном диаметре D трубопровода (22) в диапазоне более чем от 90 до 202 мм радиус RT скругления впадин (25) гофр формируют в диапазоне более чем от 15 до 18 мм, а радиус RB скругления вершин (26) гофр формируют в диапазоне более чем от 13 до 15 мм.

13. Способ по любому из пп. 10-12, отличающийся тем, что расстояние W между самыми глубокими местами двух соседних впадин (25) гофр формируют в диапазоне от 25 до 50 мм.

14. Способ по п. 13, отличающийся тем, что при наружном диаметре D трубопровода (22) в диапазоне от 63 до 90 мм расстояние W между двумя соседними впадинами (25) гофр формируют в диапазоне от 25 до 33 мм, в частности в диапазоне от 25 до 27 мм.

15. Способ по п. 13, отличающийся тем, что при наружном диаметре D трубопровода (22) в диапазоне более чем от 90 до 202 мм расстояние W между двумя соседними впадинами (25) гофр формируют в диапазоне более чем от 33 до 50 мм, в частности в диапазоне более чем от 33 до 40 мм, в частности в диапазоне более чем от 33 до 35 мм.