Гидравлический забойный двигатель иоаннесяна

Иллюстрации

Показать всеИзобретение относится к гидромашиностроению, а именно к гидравлическому забойному двигателю. Двигатель содержит корпус 1, статор, шибер 8, размещенный в роторе 3. Поверхность статора, взаимодействующая с шибером 8, выполнена так, что его поперечное сечение представляет собой замкнутую плоскую кривую четвертого порядка, расстояние между любыми двумя точками которой, расположенными на прямой, проходящей через продольную ось ротора 3, и контактирующую с противоположными концами шибера 8, является постоянной величиной, равной поперечному размеру шибера 8. Внутренний объем двигателя разделен на несколько секций герметизирующими втулками 14. Ротор 3 выполнен полым, проходящим через все секции, и соединен с источником жидкости на входе и с соплом 4. Внутренний объем ротора 3 в каждой секции соединен с внутренним объемом статора расположенными по обе стороны шибера 8 отверстиями. Выходное отверстие 12 выполнено в каждой секции в боковой поверхности статора в области максимального сближения поверхностей ротора 3 и статора. Шиберы 8 установлены по одному в каждой секции с угловым шагом относительно друг друга. Изобретение направлено на повышение рабочего крутящего момента на валу. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к гидромашиностроению и может быть использовано в качестве привода при работе породоразрушающего инструмента (буровых долот различного типа и размеров) при бурении эксплуатационных и геологоразведочных скважин на нефть, газ, твердые полезные ископаемые, а также шахтных стволов большого диаметра, как вертикальных, наклонных и горизонтальных.

Известен гидравлический двигатель, содержащий корпус, статор с впускным и выпускным каналами, установленный в статоре ротор с размещенными в нем подвижными пластинами-шиберами. Внутренняя поверхность статора выполнена в виде дуг, представляющих собой в плоскости, перпендикулярной оси вращения, эллипс (ER 2154296 [1]). Недостатком этого двигателя является малый рабочий крутящий момент на валу двигателя из-за небольших величин эксцентриситета и наличие боковых биений, возникающих из-за неточностей в местах сопряжения указанных дуг.

Известен гидравлический двигатель, содержащий статор с впускным и выпускным каналами, торцевые крышки, эксцентрично установленный в статоре ротор, представляющий собой полый цилиндр с диаметрально расположенными отверстиями, в которых установлены уплотнительные сегменты в виде полуцилиндров из антифрикционного материала, через которые выведены рабочие пластины, закрепленные на центральной оси вращения и проходящие внутри ротора. При этом ось вращения ротора эксцентрична центральной оси (RU 606304 [2]).

Недостатками указанного двигателя являются: низкий крутящий момент на валу двигателя, возможность заклинивания вала из-за отсутствия жесткой центрации эксцентричных осей вала и ротора, наличие боковых биений.

Наиболее близким по совокупности своих существенных признаков является роторный объемный двигатель, известный из RU 2082020 [3]. Двигатель состоит из корпуса с расположенными на наружной поверхности входным и выходным отверстиями. Внутренняя поверхность корпуса является одновременно статором, в котором эксцентрично размещен ротор с одним или несколькими равнорасположенными по окружности диаметральными пазами, в которые вставляются плоские шиберы прямоугольного сечения с концевыми цилиндрическими пазами, в которых расположены вкладыши, имеющие две цилиндрические выпуклые поверхности, ответные соответственно пазу шибера и радиусу кривизны профиля статора, причем поперечное сечение внутреннего профиля статора - окружность или две дуги одного радиуса или несколько как равных, так и не равных дуг того же радиуса, отвечающего требованию, при котором размер шибера вместе с двумя вкладышами в поперечном сечении, оставаясь неизменным, равен любой секущей, перпендикулярной профилю статора.

Недостатком указанного двигателя является нетехнологичность его исполнения (даже в современных условиях на станках с ЧПУ), необходимость многократных сложных подгонок по исполнению и сборке для обеспечения связанных с исполнением требований, изложенных выше, и как следствие его дороговизна.

Заявляемый гидравлический забойный двигатель направлен на повышение рабочего крутящего момента на валу.

Указанный результат достигается тем, что в гидравлическом забойном двигателе, включающем корпус с выходным отверстием, статор, шибер, размещенный в диаметральных пазах эксцентрично расположенного в статоре цилиндрического ротора, при этом поверхность статора, взаимодействующая с шибером, выполнена так, что поперечное сечение внутреннего профиля статора представляет собой замкнутую кривую, состоящую из нескольких как равных, так и неравных дуг одного и того же радиуса, согласно изобретению, внутренний объем двигателя разделен на несколько секций установленными перпендикулярно оси ротора герметизирующими втулками, ротор выполнен полым, проходящим через все секции, и соединен с источником жидкости на входе и с соплом, сужающимся наружу на выходе, внутренний объем ротора в каждой секции соединен с внутренним объемом статора расположенными по обе стороны шибера отверстиями, выходное отверстие выполнено в каждой секции в боковой поверхности статора в области максимального сближения поверхностей ротора и статора, а шиберы установлены по одному в каждой секции с угловым шагом относительно друг друга, равным 360°/N, где N - число секций, при этом поверхность статора, взаимодействующая с шибером, выполнена так, что его поперечное сечение представляет собой замкнутую плоскую кривую четвертого порядка, расстояние между любыми двумя точками которой, расположенными на прямой, проходящей через продольную ось цилиндрического полого ротора и контактирующую с противоположными концами шибера, является постоянной величиной, равной поперечному размеру шибера, а шибер выполнен в виде цельной пластины, концы которой закруглены радиусом, равным половине толщины пластины.

Кроме того, на входе промывочного потока в полый ротор установлен переводник, выполненный в виде эксцентричной втулки с сужением внутреннего диаметра на входе в переводник и последующим расширением этого диаметра до размера внутреннего диаметра полого ротора, при этом эксцентриситет внутреннего отверстия совпадает с эксцентриситетом полого ротора.

Поскольку ротор гидравлического забойного двигателя выполняет и функцию вала для отбора мощности, то в дальнейшем признак «ротор» уточнен на «вал-ротор».

Отличительными признаками предлагаемого гидравлического забойного двигателя являются:

- внутренний объем двигателя разделен на несколько секций установленными перпендикулярно оси вала-ротора герметизирующими втулками;

- вал-ротор выполнен полым в виде трубы, проходящей через все секции, и соединен с источником жидкости;

- внутренний объем вала-ротора в каждой секции соединен с внутренним объемом статора расположенными по обе стороны шибера отверстиями;

- выходное отверстие выполнено в каждой секции в боковой поверхности статора в области максимального сближения поверхностей вала-ротора и статора;

- шиберы установлены по одному в каждой секции с угловым шагом относительно друг друга, равным 360°/N, где N - число секций, на которые разделен объем двигателя;

- замкнутая кривая, описывающая поперечное сечение внутренней поверхности статора является кривой четвертого порядка, при этом расстояние между любыми двумя точками контакта противоположных концов шибера с ней, соединяемых прямой, проходящей через продольную ось вала-ротора, является постоянной величиной, равной поперечному размеру шибера;

- шибер выполнен в виде цельной пластины, концы которой закруглены радиусом, равным половине толщины пластины;

- перед входом в полый вал-ротор установлен переводник, выполненный в виде втулки с эксцентричным и расширяющимся к валу-ротору отверстием, при этом эксцентриситет отверстия совпадает с эксцентриситетом вала-ротора.

Разделение внутреннего объема двигателя на несколько секций установленными перпендикулярно оси вала-ротора герметизирующими втулками позволяет существенно увеличить крутящий момент на валу-роторе и стабилизировать его величину в процессе эксплуатации. При этом герметизирующие втулки выполняют не только функцию разделения объема двигателя на несколько секций, но и подшипников скольжения для вала-ротора и торцевого уплотнения для шибера.

Таким образом, одна секция двигателя состоит из статора, одного участка, проходящего через все секции полого вала-ротора с установленным в секции одним шибером, и двух герметизирующих втулок, одновременно выполняющих функции подшипников скольжения и торцевого уплотнения для шибера.

Жидкость, поступающая к двигателю от насоса, установленного на дневной поверхности, проходит через колонну бурильных труб, попадает в полый вал-ротор и во все секции через отверстия, выполненные в нем и расположенные по обе стороны шибера, попадает в полость, ограниченную шибером, поверхностью статора и поверхностью вала-ротора.

В каждой секции в боковой поверхности статора, в области максимального сближения поверхностей вала-ротора и статора необходимо выполнять выходное отверстие. Оно необходимо для того, чтобы обеспечить вращение вала-ротора и удаление отработанной жидкости в затрубное пространство. Выбор его местонахождения обусловлен тем, что в указанной зоне стороны шибера функционально меняются в результате его возвратно-поступательного движения. При уменьшении площади шибера, на которую воздействует перепад давления, перестает осуществляться сброс жидкости в затрубное пространство, а противоположная сторона шибера включается в работу и к ней переходят функции сброса жидкости в затрубное пространство.

Установка на выходе полого вала-ротора сопла, сужающегося наружу, необходимо для того, чтобы создать перепад давления между жидкостью, находящейся в полом вале-роторе, и жидкостью, находящейся в затрубном пространстве. При этом обеспечивается и промывка забоя.

Установка шиберов по одному в каждой секции и с угловым шагом относительно друг друга, равным 360°/N, где N - число секций, на которые разделен объем двигателя, позволяет обеспечить равномерность крутящего момента, которая не достигается при использовании одной секции двигателя, поскольку в области сближения поверхностей вала-ротора и статора заканчивается рабочий ход шибера, а площадь шибера, на которую воздействует перепад давления, стремится к нулю.

В предпочтительном варианте реализации целесообразно выполнять шибер постоянного размера, а статор таким образом, что замкнутая кривая, описывающая поперечное сечение внутренней поверхности статора, является кривой четвертого порядка, у которой расстояние между любыми двумя точками, расположенными на прямой, проходящей через продольную ось вала-ротора, является постоянной величиной, равной поперечному размеру шибера.

Соблюдение этого условия обеспечивает устойчивую работу двигателя, поскольку шибер не теряет контакта с поверхностью статора и практически исключает переток жидкости через поверхность контакта.

Примерами такой кривой могут служить частные случаи «овала Мингера», «овала Декарта», кардиоиды и «улитки Паскаля» (стр. 177, стр. 135, стр. 108, стр. 121 и стр. 106, А.А. Савелов «Плоские кривые», ФМ, Москва, 1960). Все эти частные случаи оптимально сочетаются в частном случае «улитки Паскаля», где все соседние расчетные точки могут быть аппроксимированы дугами, незначительно отличающимися размерами радиусов (меньше 2,5%), центры которых лежат на оси Y, что позволяет изготавливать дуги методом фрезерования на обрабатывающих центрах с ЧПУ. Выбор требуемой кривой определяется расчетно в зависимости от параметров двигателя.

Выполнение концов шибера закругленными, с радиусом, равным половине толщины пластины, позволяет избежать заклинивания шибера.

Также в частных случаях реализации целесообразно перед входом в полый вал-ротор устанавливать переводник, выполненный в виде втулки с эксцентричным и расширяющимся к валу-ротору отверстием, при этом эксцентриситет отверстия совпадает с эксцентриситетом вала-ротора. Это позволяет повысить долговечность двигателя, поскольку устраняет влияние на него кавитации, возникающей в потоке промывочной жидкости.

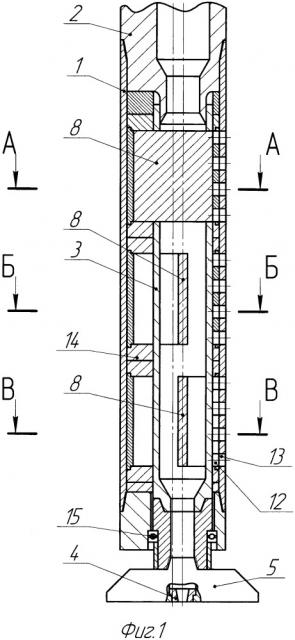

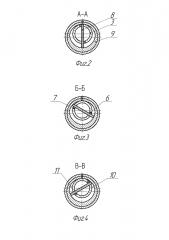

Сущность заявляемого гидравлического забойного двигателя поясняется примером его реализации и чертежами. На фиг. 1 представлен продольный разрез общего вида двигателя, состоящего из трех секций. На фиг. 2 показано поперечное сечение двигателя А-А. На фиг. 3 показано поперечное сечение двигателя Б-Б. На фиг. 4 показано поперечное сечение двигателя В-В.

Предпочтительный вариант реализации двигателя содержит корпус 1, установленный на входе из бурильной колонны в гидравлический забойный двигатель переводник 2, полый вал-ротор 3, установленное на выходе из него сопло 4, вмонтированное в породоразрушающий инструмент 5. В полом валу-роторе 3 выполнены отверстия 6 и 7, расположенные по обе стороны шибера 8. В корпусе размещен статор 9 с криволинейной поверхностью, разделенный шибером на камеры 10 и 11 в каждой из секций, соединенной с затрубным пространством через отверстия 12 в статоре каждой из секций и отверстия 13 в корпусе. Отверстия 12 в статоре и 13 в корпусе выполнены в зоне сближения наружной поверхности вала-ротора с внутренней поверхностью статора. Герметизирующие втулки 14, выполняющие одновременно функции подшипников скольжения, обеспечивают с одной стороны разделение внутреннего объема двигателя на несколько секций и устойчивую работу вала-ротора, исключающую возникновение боковых колебаний, а с другой стороны являются торцевым уплотнителем шибера. Осевые нагрузки воспринимаются упорным подшипником 15, конструкция которого аналогична применяемой в редукторных турбобурах и винтовых забойных двигателях.

Гидравлический забойный двигатель работает следующим образом. Промывочный агент из колонны бурильных труб попадает в корпус 1 гидравлического забойного двигателя и через переводник 2, установленный на входе в корпус эксцентрично по отношению к продольной оси, направляется в полый вал-ротор 3, эксцентриситет оси которого тождественен эксцентриситету переводника. В полом вале-роторе поток промывочного агента разделяется - часть потока поступает в сопло 4, установленное в породоразрушающем инструменте 5, обеспечивая промывку забоя и создавая перепад давления по отношению к промывочному агенту в затрубном пространстве, а другая часть через отверстия 6 и 7, расположенные по обе стороны шибера 8, поступает в статор 9 каждой из секций, и перепад давления начинает воздействовать на шибер. Наличие перепада давления определяется тем, что давление в камере 10 каждой из секций больше, чем в затрубном пространстве, а камера 11 каждой из секций соединена с затрубным пространством, куда и стравливается промывочный агент из камеры 11 каждой из секций через отверстие 12 в статоре каждой из секций и отверстия 13 в корпусе. Отверстия 12 в статоре и 13 в корпусе выполнены в зоне сближения наружной поверхности вала-ротора с внутренней поверхностью статора. Герметизирующие втулки 14, выполняющие одновременно функции подшипников скольжения и являясь торцевым уплотнителем шибера, обеспечивают устойчивую работу вала-ротора, исключающую возникновение боковых колебаний, осевые нагрузки воспринимаются упорным подшипником 15, конструкция которого аналогична применяемой в редукторных турбобурах и винтовых забойных двигателях.

В результате наличия перепада давления на шибер 8 действует сила F=ΔР×S=ΔР×L2×h, где ΔР - перепад давления между давлением в секциях двигателя и затрубным пространством, S - площадь поперечного сечения камер, расположенных между валом-ротором и статором, a L2=L1-D, где L2 - расстояние между внутренней поверхностью статора и внешней поверхностью вала-ротора, D - наружный диаметр вала-ротора, a L1 - расстояние от наружного диаметра вала-ротора до противоположной точки на внутренней поверхности статора, т.е. та часть размера поперечного сечения шибера 8, на которую воздействует перепад давления, h - осевая высота шибера 8. Произведение указанной силы на плечо L3=L2/2+R (R - наружный радиус вала-ротора) составляет крутящий момент, получаемый из одной секции гидравлического забойного двигателя. L2 по мере вращения стремится к нулю, а после прохождения половины оборота перепад давления начинает воздействовать на противоположную часть шибера 8.

Наиболее предпочтительной будет конструкция гидравлического забойного двигателя из количества секций, кратного числу 3, так как при таком количестве секций получается минимальная неравномерность крутящего момента (7% при трехсекционной конструкции, 3,5% при шестисекционной и т.д.).

Наиболее существенным и привлекательным в предлагаемой конструкции гидравлического забойного двигателя является его способность автоматически подстраиваться под изменение условий бурения в процессе одного долбления, то есть если разбуриваемая порода требует повышенного момента, вращение вала-ротора притормаживается, через сопло 4 соответственно проходит больший объем промывочного агента, перепад давления возрастает, соответственно возрастает крутящий момент. Если, наоборот, разбуриваемая порода требует меньше необходимого крутящего момента, то через двигатель проходит больше промывочного агента, крутящий момент снижается, обороты возрастают. То есть гидравлический забойный двигатель одновременно является автоматическим гидравлическим редуктором. В аналогичном порядке происходит и принудительное регулирование параметров бурения. Оператор, увеличивая нагрузку на породоразрушающий инструмент - снижает обороты, повышая крутящий момент, а снижая нагрузку на породоразрушающий инструмент - повышает обороты, снижая крутящий момент.

Еще одним важным преимуществом предлагаемого изобретения является значительное уменьшение длины гидравлического забойного двигателя в сравнении с забойными двигателями, применяемыми в настоящее время. При шестисекционном исполнении гидравлического забойного двигателя в габарите 240 мм рабочий крутящий момент будет составлять порядка 15000 ньютонометров, а его длина составит примерно три метра, что позволит сократить время выхода на проводку горизонтальных стволов при бурении эксплуатационных скважин на нефть и газ в сланцевых породах.

Заявляемый гидравлический забойный двигатель создает возможность значительного повышения рабочего крутящего момента на валу двигателя (в сравнении с применяемыми сегодня при бурении скважин на нефть и газ винтовыми двигателями или дукторными турбобурами), расширения диапазона используемых оборотов (от 50 до 450 в минуту) при одновременном значительном сокращении его длины (в 2-2,25 раза).

1. Гидравлический забойный двигатель, включающий корпус с выходным отверстием, статор, шибер, размещенный в диаметральных пазах эксцентрично расположенному в статоре цилиндрическому ротору, при этом поверхность статора, взаимодействующая с шибером, выполнена так, что поперечное сечение внутреннего профиля статора представляет собой замкнутую кривую, состоящую из нескольких как равных, так и неравных дуг одного и того же радиуса, отличающийся тем, что внутренний объем двигателя разделен на несколько секций установленными перпендикулярно оси ротора герметизирующими втулками, ротор выполнен полым, проходящим через все секции, и соединен с источником жидкости на входе и с соплом, сужающимся наружу на выходе, внутренний объем ротора в каждой секции соединен с внутренним объемом статора расположенными по обе стороны шибера отверстиями, выходное отверстие выполнено в каждой секции в боковой поверхности статора в области максимального сближения поверхностей ротора и статора, а шиберы установлены по одному в каждой секции с угловым шагом относительно друг друга, равным 360°/N, где N - число секций, при этом поверхность статора, взаимодействующая с шибером, выполнена так, что его поперечное сечение представляет собой замкнутую плоскую кривую четвертого порядка, расстояние между любыми двумя точками которой, расположенными на прямой, проходящей через продольную ось цилиндрического полого ротора, и контактирующую с противоположными концами шибера, является постоянной величиной, равной поперечному размеру шибера, а шибер выполнен в виде цельной пластины, концы которой закруглены радиусом, равным половине толщины пластины.

2. Гидравлический забойный двигатель по п. 1, отличающийся тем, что на входе промывочного потока в полый ротор установлен переводник, выполненный в виде эксцентричной втулки с сужением внутреннего диаметра на входе в переводник и последующим расширением этого диаметра до размера внутреннего диаметра полого ротора, при этом эксцентриситет внутреннего отверстия совпадает с эксцентриситетом полого ротора.