Способ автоматического контроля степени превращения изопрена в полимер

Иллюстрации

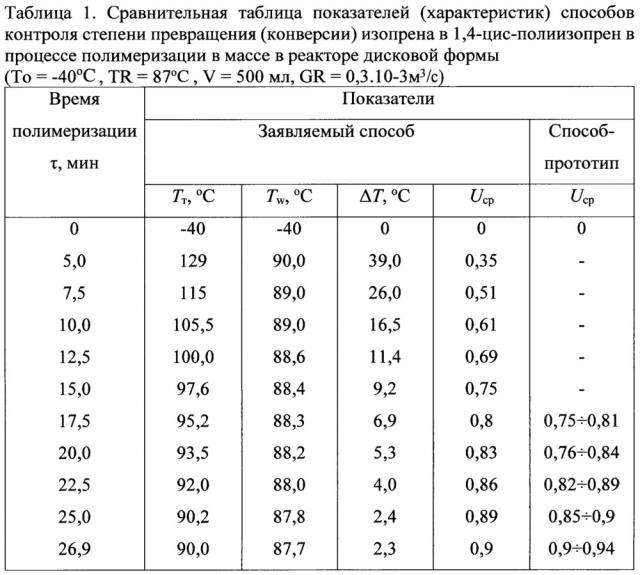

Показать всеИзобретение относится к способу контроля степени превращения изопрена в полимер. Контроль степени превращения изопрена в полимер в каталитическом процессе синтеза полиизопрена полимеризации изопрена в массе в реакторе периодического действия с охлаждаемой рубашкой осуществляют путем оценки косвенных характеристик процесса. В качестве косвенных характеристик процесса определяют разность текущих значений температуры реакционной смеси (мономера и катализатора) Тт и температуры стенки реактора Tw и на этом основании определяют среднее значение конверсии мономера Ucp в виде зависимости . Технический результат - расширение диапазона и повышение точности автоматического контроля степени превращения изопрена в полимер в процессе полимеризации. 2 ил., 1 табл.,1пр.

Реферат

Перспективным методом получения диеновых каучуков является полимеризация мономера в массе (блочная полимеризация). В отличие от полимеризации в растворе при полимеризации в массе достигается максимальная концентрация мономера, т.е. максимальная скорость процесса и, как следствие, максимальная степень превращения мономера в полимер. В силу отсутствия разбавителей при полимеризации в массе обеспечивается максимальная чистота готового продукта и исключается необходимость в аппаратуре для их рецикла. Очевидно также, что блочная полимеризация представляет собой наиболее экономичную технологию, так как следующие за растворной полимеризацией процессы и их аппаратурное оформление составляют 80% металлоемкости и 70% энергоемкости всей технологической цепочки. Технология жидкофазного каталитического процесса полимеризации изопрена в массе (способ и устройство для синтеза изопреновых каучуков) описана в патенте RU №2563844, МПК С08F 136/08, С08F 136/04.

Здесь техническое решение направлено на внедрение новой технологии получения диеновых каучуков, поскольку до настоящего времени основным методом производства этих полимеров остается растворная полимеризация.

Известны способы контроля степени превращения мономера в полимер (способы контроля степени отверждения полимера) путем оценки косвенных показателей процесса полимеризации. Например, в патенте RU №2319956 (Способ ультразвукового контроля вязкости по Муни полимеров / В.К. Битюков, С.Г. Тихомиров, А.А. Хвостов и др., 2007. - Бюл. №8) сообщается о возможности контроля степени превращения мономера (в частности, изопрена) в полимер путем оценки косвенной характеристики процесса - вязкости по Муни полимера. Способ основан на зависимости вязкости полимера от скорости распространения и коэффициента затухания прошедшей через измерительную ячейку с образцом ультразвуковой волны. Вязкость по Муни полимера, в свою очередь, зависит от концентрации мономера и температуры. Недостатком акустического способа контроля является конструктивная сложность измерительной ячейки, а также необходимость предварительного (при калибровке измерительного устройства) нахождения большого числа эмпирических констант, индивидуальных для каждого исследуемого образца полимера. Кроме того, данный способ, так же как и традиционный хроматографический анализ, предусматривает отбор проб из реактора и не может быть приспособлен для непрерывного автоматического контроля степени превращения мономера в полимер в ходе технологического процесса.

Наиболее близким к предлагаемому является способ автоматического контроля степени превращения мономера (в частности, изопрена) в полимер по величине диэлектрической проницаемости полимеризата (см. Кирпичников П.А., Аверко-Антонович Л.А., Аверко-Антонович Ю.О. Химия и технология синтетического каучука. - Л.: Химия, 1970. - С. 303-304, а также А.с. СССР №532852). Известный диэлектрический способ автоматического контроля степени превращения изопрена в полимер предназначен для применения в каталитическом процессе растворной полимеризации в реакторе периодического действия. Способ принципиально позволяет осуществлять непрерывный контроль степени превращения мономера в полимер в каталитическом процессе полимеризации изопрена в массе. Однако в таком случае возможность его применения ограничивается контролем степени превращения (конверсии мономера) только на заключительной стадии процесса, когда температура реакционной смеси перестает изменяться во времени. Действительно, относительная диэлектрическая проницаемость изопрена близка к относительной диэлектрической проницаемости 1,4-цис-полиизопрена (εиз=2,0-2,1; εпи=2,3), но зависит от температуры. В ходе процесса полимеризации температура реакционной смеси претерпевает значительное изменение, и чувствительность (точность) диэлектрического способа контроля конверсии резко падает.

Технический результат от использования заявляемого способа (цель изобретения) заключается в расширении диапазона и повышении точности автоматического контроля степени превращения мономера (изопрена) в полимер в процессе полимеризации.

Поставленная цель достигается тем, что в способе автоматического контроля степени превращения мономера в полимер в каталитическом процессе жидкофазной полимеризации изопрена в массе в реакторе периодического действия с охлаждаемой рубашкой путем оценки косвенных характеристик процесса контроль осуществляют по разности текущих значений температуры реакционной смеси (мономера и катализатора) и температуры стенки реактора.

Пример. Проводили полимеризацию изопрена (начальная концентрация [М]о=10 моль/л) в массе в присутствии каталитической системы на основе бис-(2-этилгексил) фосфата неодима ([Nd]=2.10-4 моль/л) в реакторе периодического действия. Реактор цилиндрической формы большого диаметра и малой высоты (в виде диска) выполнен в теле охлаждаемой проточной водой технологической платформы. Технологическая платформа предназначена для размещения в ней нескольких малообъемных реакторов. В рассматриваемом примере использовался один реактор, а технологическая платформа играла роль охлаждаемой рубашки. Реакционная смесь (мономер и катализатор) загружалась в реактор единовременно. Для предотвращения кипения реакционной смеси технологическая платформа (или просто - реактор) заключалась в просторный металлический корпус, в котором создавалось давление, превышающее давление насыщенных паров изопрена при температуре полимеризации: Ризб=1 МПа. Температуру верха слоя реакционной смеси Тт измеряли дистанционно с помощью ИК-термометра, температуру стенки реактора Tw и температуру воды TR в рубашке технологической платформы (реактора) измеряли с помощью термопар и измерителя-регулятора ТРМ-202. Текущий разностный сигнал ΔТ=Тт-Тw, вычислявшийся прибором ТРМ-202, регистрировался персональным компьютером. Градуировку зависимости проводили по данным гель-хроматографического анализа проб, периодически отбираемых из реактора.

Здесь Ucp - среднее значение конверсии мономера: , [М]о, [М] - соответственно начальная и текущая концентрации изопрена в реакционной смеси.

Для получения сравнительных данных дополнительно осуществляли контроль степени превращения мономера (изопрена) в полимер диэлектрическим способом.

С этой целью в слое реакционной смеси размещали емкостный измерительный преобразователь ленточного типа, подключенный к автогенераторному прибору (частота измерений 0,5 МГц). Запись показаний прибора производили только на заключительной стадии полимеризации (при Тт(τ)≈const). Градуировку зависимости , реализующей способ-прототип, так же как и в первом случае, осуществляли по данным гель-хроматографического анализа проб реакционной смеси. Сравнительные показатели способов контроля сведены в таблицу 1. На Фиг. 1 и Фиг. 2 дополнительно представлены экспериментальные зависимости от времени полимеризации параметров Тт, Tw, ΔТ, Ucp и калибровочная кривая . На Фиг. 1 приведена зависимость от времени температуры верха слоя Тт(1), температуры стенки реактора Tw(2) и средней конверсии мономера Ucp в процессе полимеризации изопрена в массе в реакторе дисковой конструкции при To=- 40°C, Tmax=130°C, TR=87°C, V=500 мл (объем загрузки), GR=0,3.10-3 м3/с (расход воды в рубашке). На Фиг. 2 представлена калибровочная кривая (зависимость средней конверсии мономера Ucp от разности температур ΔT) в процессе полимеризации изопрена в массе в реакторе дисковой конструкции. Режимные параметры процесса и реактора соответствуют приведенным на Фиг.1.

Можно видеть, что в отличие от способа-прототипа заявляемый способ позволяет осуществлять непрерывный автоматический контроль степени превращения мономера в полимер практически на протяжении всего процесса полимеризации. Точность заявляемого косвенного способа контроля определяется точностью измерения текущих значений температур Тт и Tw, легко контролируемых и воспроизводимых параметров процесса.

Диэлектрический способ контроля, работоспособный лишь на заключительной стадии полимеризации, обладает меньшей точностью. Об этом свидетельствует заметный разброс значений Ucp, полученных в результате выполненных повторных измерений (таблица 1).

Способ контроля степени превращения изопрена в полимер в каталитическом процессе синтеза полиизопрена полимеризацией изопрена в массе в реакторе периодического действия с охлаждаемой рубашкой путем оценки косвенных характеристик процесса, отличающийся тем, что в качестве косвенных характеристик процесса осуществляют определение разности текущих значений температуры реакционной смеси (мономера и катализатора) Тт и температуры стенки реактора Tw и на этом основании определяют среднее значение конверсии мономера Ucp в виде зависимости .