Турбинная система с тремя подключенными к центральному редуктору турбинами и способ эксплуатации рабочей машины

Иллюстрации

Показать всеТурбинная система (110) содержит (A) первую турбину (151), (B) вторую турбину (152), (C) третью турбину (153), (D) центральный редуктор (130), который входной стороной механически связан указанными тремя турбинами, а на выходной стороне имеет механический подключающий элемент для подключения рабочей машины (120), (E) первую линию (161) среды для проведения рабочей среды от первой турбины (151) ко второй турбине (152), (F) вторую линию (162) среды для проведения рабочей среды от второй турбины (152) к третьей турбине (153), (G) первое подключающее устройство (171), которое выполнено таким образом, что первый частичный массовый поток (171a) рабочей среды может быть отобран из первой линии (161) среды или подведен в эту первую линию (161) среды, и (H) второе подключающее устройство (172), которое выполнено таким образом, что второй частичный массовый поток (172a) рабочей среды может быть отобран из второй линии (162) среды или подведен в эту вторую линию (162) среды. Кроме того, предложена турбинная установка (100) с такого рода турбинной системой (110), а также описан способ эксплуатации рабочей машины (120). Достигается высокий КПД за счёт оптимального регулирования массового потока на различных режимах. 3 н. и 16 з.п. ф-лы, 4 ил.

Реферат

Изобретение, в общем, относится к области турбинной техники. В частности данное изобретение касается турбинной системы, включающей в себя несколько турбин, которые в направлении потока рабочей текучей среды подключены друг за другом последовательно и вместе могут приводить в действие рабочую машину. Кроме того, данное изобретение касается турбинной установки с такой турбинной системой и рабочей машиной, механически подключенной к этой турбинной системе. Данное изобретение касается также способа эксплуатации рабочей машины с помощью такой турбинной системы.

Для преобразования тепловой энергии в механическую чаще всего используют турбины и, в частности, паровые турбины. При работе известных турбинных систем или паровых турбинных систем рабочая текучая среда, соответственно пар, расширяется в направлении потока, обычно через турбину с валом турбины. При этом турбина может быть так называемой многоступенчатой турбиной, содержащей несколько одинаковых или разных установок, в каждой из которых имеется ряд роторных лопаток (ряд рабочих лопаток) и ряд статорных лопаток (ряд направляющих лопаток). Вал турбины либо непосредственно, либо опосредованно через отдельно стоящий редуктор приводит в действие рабочую машину.

В качестве альтернативы известна также турбинная система, в которой рабочая текучая среда последовательно проходит через две отдельные турбины, каждая из которых имеет корпус турбины. В этом случае обе турбины установлены на одном или на двух отдельных редукторных валах. Через такой редукторный вал обе эти турбины приводят в действие рабочую машину. Вследствие обычно небольшого числа рядов роторных лопаток в обеих турбинах, которые обычно используются для такой турбинной системы, термодинамический кпд турбинной системы такого типа сравнительно низок.

В основу данного изобретения положена задача создать просто реализуемую турбинную систему, турбинную установку и способ эксплуатации рабочей машины с хорошим термодинамическим коэффициентом полезного действия.

Эта задача решается с помощью предметов независимых пунктов формулы изобретения. Предпочтительные варианты осуществления, другие признаки и детали данного изобретения явствуют из зависимых пунктов формулы, описания и чертежей. При этом признаки и детали, описанные в связи с турбинной системой, относятся, разумеется, и к турбинной системе, и к способу эксплуатации рабочей машины. Справедливо и обратное, так что в отношении раскрытия того или иного аспекта изобретения всегда следует учитывать признаки, раскрытые в связи с другими аспектами данного изобретения.

Согласно первому аспекту данного изобретения рассматривается турбинная система, содержащая (a) первую турбину, (b) вторую турбину, (c) третью турбину, (d) центральный редуктор, который с входной стороны механически связан с тремя турбинами, а с выходной стороны имеет механический присоединительный элемент, к которому может подключаться получающая механическую энергию рабочая машина, (e) первую линию текучей среды для проведения рабочей текучей среды от первой турбины на вторую турбину, (f) вторую линию текучей среды для проведения рабочей текучей среды от второй турбины к третьей турбине, (g) первое подключающее устройство, относящееся к первой линии текучей среды и выполненное таким образом, что первый частичный массовый поток рабочей текучей среды может отбираться из первой линии среды или подводиться в первую линию текучей среды, и (h) второе подключающее устройство, относящееся ко второй линии текучей среды и выполненное таким образом, что второй частичный массовый поток рабочей текучей среды может отбираться из второй линии текучей среды или подводиться во вторую линию текучей среды.

В основе описываемой турбинной системы лежит знание того, что в турбинной системе, содержащей по меньшей мере три турбины, не все турбины должны быть установлены на одном общем валу, а могут быть механически подключены к центральному редуктору. Турбины описываемой турбинной системы подключены друг за другом по направлению потока рабочей текучей среды, причем вторая турбина подключена после первой турбины и третья турбина подключена после второй турбины. При этом рабочая текучая среда является такой рабочей текучей средой, которая совершает работу в первой турбине, затем покидает первую турбину и посредством первой линии текучей среды может передаваться во вторую турбину. Соответствующим образом эта рабочая текучая среда, совершившая работу во второй турбине и затем покинувшая эту вторую турбину, посредством второй линии текучей среды может передаваться в третью турбину.

Описываемая турбинная система с центральным редуктором по сравнению с обычной турбинной системой, в которой все турбины подсоединены к одному общему, относительно длинному валу, дает возможность больше не размещать отдельные турбины в один длинный ряд, а гибко связать их в компактную конструкцию. Таким образом, описываемая турбинная система может быть реализована внутри сравнительно небольшого установочного пространства. Благодаря этой возможности гибкого выбора пространственного размещения отдельных турбин описываемая турбинная система может быть относительно простым образом согласована с задаваемой потребителем спецификацией. Кроме того, описываемая турбинная система при необходимости может быть относительно просто перестроена и, например, подогнана под изменившиеся рабочие параметры. При ревизии, обслуживании или ремонте может быть также обеспечен особенно простой доступ к отдельным компонентам описываемой турбинной системы. Помимо этого описываемая турбинная система может быть реализована со сравнительно небольшими затратами.

Еще одним преимуществом описываемой в данном документе турбинной системы является то, что по сравнению с известными турбинными системами, в которых отдельные турбины связаны с общим, относительно длинным валом, может быть использовано несколько коротких валов отдельных турбин. Благодаря этому может быть достигнута особенно высокая так называемая готовность к быстрому пуску.

В описываемой турбинной системе согласно изобретению каждые две следующие друг за другом турбины связаны линией текучей среды. Поскольку эти турбины за счет подключения к центральному редуктору больше не располагаются в один ряд, то каждая из указанных линий текучей среды проходит по такому пути, который обеспечивает простой подвод и/или отвод рабочей текучей среды. Это означает, что описываемые подключающие устройства, каждое из которых может быть реализовано посредством простого разветвления, например с помощью тройника, могут быть встроены в соответствующую линию текучей среды, и при этом не проблемы доступа или конструктивного объема не будут препятствовать встраиванию соответствующего подключающего устройства. Тем самым частичные массовые потоки рабочей текучей среды могут простым образом подводиться снаружи в соответствующую линию текучей среды или отводиться из соответствующей линии текучей среды наружу.

Описываемые турбины могут быть, в частности, турбинами, каждая из которых лишь за счет расширения рабочей текучей среды отбирает энергию из этой рабочей текучей среды и помимо ступени расширения не содержит никакой компрессорной ступени.

Рабочая текучая среда может быть совершенно любой находящейся под давлением текучей средой, которая при прохождении через соответствующую турбину в состоянии совершать механическую работу. Рабочей текучей средой может быть, в частности, пар (например, водяной пар), который был выработан генератором водяного пара. При этом генератором водяного пара может быть силовая установка, которая производит водяной пар в первую очередь для использования в описываемой турбинной системе. Однако генератором водяного пара может быть и установка, которая производит водяной пар в первую очередь для других процессов (например, для очистки и/или стерилизации) и которая лишь после этого подает водяной пар в описываемую турбинную систему, если этот водяной пар не будет использоваться именно для этих процессов.

Рабочей текучей средой может быть и простой газ, который был предварительно сжат с целью накопления энергии. При этом сжатие газа может быть произведено, например, компрессором, приводимым в действие электроэнергией, за тот промежуток времени, в который, например, восстанавливаемые источники энергии производят больше электрической энергии, чем может быть потреблено в данное время.

Описываемые турбины могут быть турбинами любого типа, в которых рабочая текучая среда приводит во вращение ротор. Разумеется, в известной мере конструктивное выполнение турбины зависит от используемой рабочей текучей среды. В случае использования водяного пара в качестве рабочей текучей среды речь идет о так называемых паровых турбинах. Если же под рабочей средой подразумевается находящийся под давлением газ, то тогда говорят, как правило, о газовых турбодетандерах.

Согласно одному примеру осуществления данного изобретения турбинная система содержит дополнительно (a) первое регулировочное устройство, которое связано с первым подключающим устройством для установки мощности первого частичного массового потока, и/или (b) второе регулировочное устройство, которое связано со вторым подключающим устройством для установки мощности второго частичного массового потока.

Каждое из описанных регулировочных устройств может иметь соответствующий исполнительный элемент, который, например, за счет сужения или расширения своего поперечного сечения может устанавливать мощность или высоту соответствующего (частичного) массового потока, который через соответствующее подключающее устройство подводится снаружи в соответствующую линию текучей среды или отводится из нее наружу. Кроме того, каждое из описываемых регулировочных устройств может иметь соответствующий сенсор, который определяет параметр состояния, например давление рабочей текучей среды в соответствующей линии, причем этот исполнительный элемент, например регулируемый клапан или регулируемый дроссель, на основании определенного значения этого параметра состояния может устанавливать соответствующий (частичный) массовый поток таким образом, чтобы этот параметр состояния оставался по меньшей мере приблизительно постоянным даже при изменяющихся рабочих условиях. Тем самым путем правильного регулирования (частичных) массовых потоков рабочей текучей среды можно для каждой турбины создать или сохранить условия, при которых обеспечивается высокий кпд для каждой отдельной турбины и, тем самым, естественно, и для всей турбинной системы в целом.

При этом следует отметить, что отбор, соответственно, отвод частичного массового потока не обязательно означает, что этот частичный массовый поток оказывается потерянным для производства энергии. Этот частичный массовый поток может снова подаваться в описываемую турбинную систему, например, в другом месте через другое подключающее устройство. Аналогичным образом, подводимый снаружи в турбинную систему (частичный) массовый поток тоже может быть отведенным из основного потока описываемой турбинной системы в другом месте с помощью другого подключающего устройства. В этой связи возможно также применение по меньшей мере одного промежуточного накопителя для временного накапливания рабочей текучей среды.

Образно выражаясь, оба регулировочных устройства в сочетании с соответствующими подключающими устройствами дают возможность реализовать точно определенные ступени среднего давления, с которых рабочая текучая среда простым и контролируемым образом может отбираться и/или на которые эта рабочая текучая среда может подаваться простым и контролируемым образом. Благодаря этому существенно повышается гибкость всей турбинной системы, в частности при имеющихся изменениях нагрузки.

Согласно другому примеру осуществления данного изобретения первая турбина и вторая турбина через общий вал соединены с центральным редуктором, при этом, в частности, одна из этих двух турбин расположена на первой стороне центрального редуктора, а другая из обеих турбин расположена на второй стороне центрального редуктора. При этом первая сторона располагается противоположно второй стороне. Преимуществом является то, что обе указанные турбины механически связаны с центральным редуктором посредством общего соединительного элемента и, в частности, общей шестерней, причем этот общий соединительный элемент помещен на общем валу. Благодаря этому с редукторной стороны требуется лишь два соединительных элемента, так что по меньшей мере все три турбины могут быть соединены с этим центральным редуктором.

Указанный общий вал может быть выполнен цельным или составным. В случае составного общего вала, однако, эти его несколько частей должны быть соединены друг с другом настолько прочно, чтобы роторы обеих турбин были сцеплены друг с другом без возможности проворачивания.

Роторы этих обеих турбин могут быть «консольными», т.е. установленными в корпусах соответствующих турбин без опоры на стороне турбины. При этом ротор и, соответственно, вся турбина находятся снаружи опорных участков общего вала. Преимущество заключается в том, что соответствующие опоры для общего вала должны быть предусмотрены только в центральном редукторе или на нем. Подходящая для этого опора может быть реализована, например, посредством двух подшипников, причем один из этих двух подшипников установлен на первой стороне, а другой подшипник - на второй стороне центрального редуктора.

Согласно еще одному примеру осуществления изобретения первая и третья турбина связаны с центральным редуктором таким образом, что первая турбина приводится во вращение с первой частотой, а третья турбина приводится во вращение со второй частотой, причем первая частота вращения отличается от второй частоты вращения. При этом путем подбора соответствующих конкретных передаточных отношений в соединении между соответствующей турбиной и центральным редуктором можно установить определенное соотношение между первой частотой вращения и второй частотой вращения. За счет подбора подходящего передаточного отношения тогда каждая турбина может работать в оптимальном диапазоне скоростей. Тем самым может быть получен особенно высокий кпд отдельной турбины и, соответственно, всей турбинной системы в целом.

Образно выражаясь, число оборотов вала первой турбины и второй турбины может быть согласовано с соответствующими турбинами и, в частности, с уровнем давления, соответствующим каждой турбине. Благодаря этому может быть простым образом достигнута оптимизация описываемой турбинной системы в отношении ее эффективности, соответственно, ее кпд.

Согласно другому варианту осуществления данного изобретения по меньшей мере одна из трех турбин представляет собой радиальную турбину.

Поскольку радиальная турбина обычно имеет более короткую компоновку по сравнению с осевой турбиной, то тем самым и вся турбинная система может быть реализована в особенно компактном конструктивном исполнении.

Из нескольких включенных друг за другом турбин в виде радиальной турбины может быть выполнена, в частности, та турбина, на которую подается (сжатая) рабочая текучая среда в первую очередь. Преимущество заключается в том, что тогда радиальная турбина представляет собой первую ступень регулирования для всей турбинной системы, посредством которой контролируемым образом устанавливается общий массовый поток рабочей текучей среды, протекающий через всю турбинную систему. С этой целью указанная (первая) радиальная турбина снабжена соответствующими регулирующими клапанами, посредством которых можно известным образом регулировать общий массовый поток рабочей текучей среды.

Согласно еще одному примеру осуществления данного изобретения по меньшей мере одна из трех турбин является осевой турбиной.

Осевая турбина, в которой рабочая текучая среда течет через соответствующий корпус турбины в осевом направлении и за счет этого приводит во вращение ротор, может состоять из одной ступени или предпочтительно из нескольких ступеней, при этом каждая ступень (a) содержит ряд установленных на роторе вращающихся рабочих лопаток и (b) ряд размещенных на корпусе стационарных направляющих лопаток.

Согласно еще одному примеру осуществления данного изобретения ротор осевой турбины связан осевым валом, который остановлен в опоре на стороне центрального редуктора и который без подшипника установлен в корпусе осевой турбины. Это означает, что ротор, соответственно, осевой вал осевой турбины с одной стороны установлен «консольно». Таким образом, установка в опоре предусмотрена только на том участке осевого вала, который расположен снаружи осевой турбины и связан с центральным редуктором. При этом опорная установка на центральном редукторе может быть реализована посредством одного или нескольких подшипников, смещенных относительно друг друга в осевом направлении.

Образно выражаясь, это значит, что механическое соединение между осевой турбиной и центральным редуктором происходит без промежуточных опорных участков. Осевой вал установлен в опоре не в корпусе турбины, а лишь в корпусе или на корпусе центрального редуктора.

В этой связи следует подчеркнуть, что "консольная" установка в корпусе турбины имеет среди прочего то преимущество, что изменения удлинения при колебании температуры, которые возникают, в частности, при изменении нагрузки, не приводят к перекосу осевого вала, в отличие от установки в опорах в корпусе турбины.

Согласно другому примеру осуществления изобретения ротор осевой турбины содержит несколько ступеней турбины, причем каждая ступень располагается вокруг осевого вала и имеет (a) ряд находящихся на роторе вращающихся рабочих лопаток и (b) ряд размещенных на корпусе стационарных направляющих лопаток. Преимуществом является то, что по сравнению с осевой турбиной, имеющей лишь одну ступень, может быть достигнут более высокий кпд.

Согласно следующему примеру осуществления изобретения рабочие лопатки одного ряда размещены на одной обойме рабочих лопаток и несколько обойм рабочих лопаток зафиксированы на осевом валу с помощью натяжного механизма.

Этот натяжной механизм может представлять собой, например, так называемый стяжной болт, который включает выполненную на осевом валу резьбу и гайку, входящую в зацепление с этой резьбой. Благодаря этому несколько обойм рабочих лопаток могут быть особенно просто и тем не менее надежно зафиксированы на осевом валу без возможности проворачивания.

Согласно еще одному примеру осуществления турбинная система дополнительно содержит (a) четвертую турбину, которая механически связана с центральным редуктором, (b) третью линию текучей среды для проведения рабочей текучей среды от третьей турбины к четвертой турбине и (c) третье подключающее устройство, которое относится к третьей линии текучей среды и выполнено таким образом, что третий частичный массовый поток рабочей текучей среды может отбираться из третьей линии текучей среды или подаваться в третью линию текучей среды. Это означает, что механический присоединительный элемент, который может приводить в действие рабочую машину, теперь может приводиться в действие всеми по меньшей мере четырьмя турбинами. Благодаря этому может быть дополнительно повышена эффективность описываемой турбинной системы.

Следует отметить, что к центральному редуктору можно непосредственно или опосредованно подсоединить и более четырех турбин. При этом, однако, предпочтительно между каждыми двумя турбинами, расположенными рядом по направлению потока рабочей текучей среды, предусмотреть линию текучей среды, снабженную подключающим устройством, чтобы был возможен отбор соответствующего частичного массового потока рабочей текучей среды из этой линии текучей среды или его подвод в соответствующую линию текучей среды. Предпочтительно также снабдить соответствующее подключающее устройство регулировочным устройством, чтобы можно было точно устанавливать мощность соответствующего частичного массового потока и таким образом гарантировать оптимальный в отношении кпд режим работы турбинной системы.

Согласно другому аспекту данного изобретения предлагается турбинная установка, содержащая (a) турбинную систему вышеописанного типа и (b) рабочую машину, которая связана с механическим присоединительным элементом центрального редуктора.

Описываемая турбинная установка базируется на понимании того, что рассмотренная выше турбинная система может быть механически связана с рабочей машиной, так что содержащаяся в рабочей текучей среде энергия может отбираться и механическим путем передаваться на рабочую машину.

Ротор этой рабочей машины с использованием муфты или фланца может быть без возможности проворачивания механически связан с механическим присоединительным элементом центрального редуктора.

Такой рабочей машиной может быть, в частности, электрический генератор, который может использоваться для производства тока. Однако рабочей машиной может быть и механическая машина, которая использует поставляемую ей вышеописанной турбинной системой механическую энергию соответствующим образом для совершения механических операций. Такой рабочей машиной может быть, например, насос, компрессор, вентилятор и/или пресс.

Согласно еще одному аспекту данного изобретения предлагается способ эксплуатации рабочей машины. Описываемый способ включает следующие этапы: (a) подготовку рабочей текучей среды, содержащей энергию, (b) подачу этой рабочей текучей среды в турбинную систему охарактеризованного выше типа, причем турбинная система отбирает по меньшей мере часть энергии рабочей текучей среды и по меньшей мере часть этой отобранной энергии преобразует в механическую работу, и (c) эксплуатация рабочей машины с использованием механической работы, полученной путем этого преобразования.

В основе описываемого способа лежит понимание того, что при использовании вышеописанной турбинной системы возможна эффективная эксплуатация указанной рабочей машины. При этом в соответствии с общеизвестными основными принципами термодинамики энергия отбирается из рабочей текучей среды и преобразуется в механическую энергию, которая затем посредством чисто механической связи передается на рабочую машину.

В связи с этим под выражением "содержащаяся в рабочей текучей среде энергия" можно, в частности, понимать, что указанная рабочая текучая среда была термодинамически нагружена энергией, так что рабочая текучая среда имеет, в частности, высокую температуру и/или находится под высоким давлением. Если под рабочей текучей средой понимается пар, например водяной пар, то горячий и/или находящийся под высоким давлением водяной пар дополнительно обладает еще и испарительной энергией, которая при конденсации пара ведет к высвобождению энергии конденсации, которая затем тоже может быть преобразована в механическую работу.

Следует учесть, что варианты осуществления изобретения были описаны выше в связи с разными объектами данного изобретения. В частности, одни варианты выполнения изобретения отражены в пунктах формулы на устройство, а другие варианты выполнения изобретения отражены в пунктах формулы на способ. Однако специалисту при чтении данной заявки сразу же будет понятно, что, если четко не указано обратное, дополнительно к какой-либо комбинации признаков, относящихся к предмету изобретения одной категории, возможна также и любая комбинация признаков, относящихся к объектам изобретения других категорий.

Дополнительные преимущества и признаки настоящего изобретения явствуют из нижеследующего описания примеров осуществления, представляющихся на данный момент предпочтительными. На прилагаемых чертежах показано следующее:

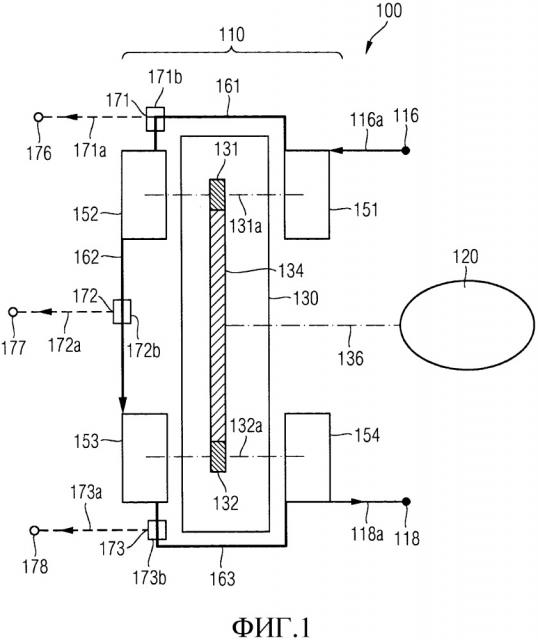

Фиг. 1 - схематичное представление турбинной установки с четырьмя паровыми турбинами, которые через общий редуктор приводят в действие рабочую машину;

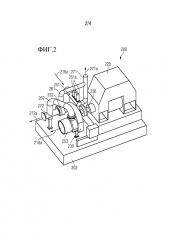

Фиг. 2 - изображение в перспективе турбинной установки с тремя паровыми турбинами, которые вместе приводят в действие электрический генератор;

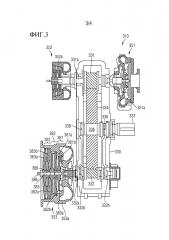

Фиг. 3 - турбинная система с одной радиальной турбиной и двумя осевыми турбинами, которые через один общий редуктор могут приводить в действие рабочую машину;

Фиг. 4 - турбинная система с одной радиальной турбиной и тремя осевыми турбинами, которые через общий редуктор могут приводить в действие рабочую машину.

Следует отметить, что признаки или компоненты различных вариантов осуществления изобретения, которые одинаковы или по меньшей мере функционально подобны соответствующим признакам или компонентам данного варианта осуществления, обозначаются теми же ссылочными позициями или другими ссылочными позициями, которые отличаются лишь первыми цифрами от ссылочной позиции (функционально) соответствующего признака или (функционально) соответствующего компонента. Во избежание ненужных повторений признаки, соответственно компоненты, уже поясненные в связи с рассмотренным ранее вариантом выполнения, при последующем описании изобретения детально больше не объясняются.

Кроме того, следует подчеркнуть, что описываемые в дальнейшем варианты выполнения представляют лишь ограниченную выборку из возможных вариантов осуществления данного изобретения. В частности, можно комбинировать друг с другом признаки отдельных вариантов осуществления пригодным для этого образом, так что следует считать, что благодаря четко представленным здесь вариантам осуществления для специалиста раскрывается множество различных форм выполнения данного изобретения.

На Фиг. 1 схематично представлена турбинная установка 100 согласно одному из примеров выполнения изобретения. Эта турбинная установка 100 содержит турбинную систему 110, которая приводит в действие рабочую машину 120. Рабочей машиной 120, в частности, может быть электрический генератор, используемый для производства тока. Однако этой рабочей машиной 120 может быть и любая механическая машина, которая подводимую к ней от турбинной системы 110 механическую энергию соответствующим образом использует для осуществления механических функций, например, насоса, компрессора и/или для процессов прессования.

Турбинная система 110 содержит четыре паровые турбины: первую паровую турбину 151, вторую паровую турбину 152, третью паровую турбину 153 и четвертую паровую турбину 154. Как показано на Фиг. 1, паровые турбины 151, 152, 153 и 154 подключены друг за другом относительно общего направления потока рабочей текучей среды. Рабочая текучая среда, которой согласно представленному здесь примеру выполнения является водяной пар, в сильно перегретом (с помощью генератора водяного пара) состоянии поступает во впуск 116 для текучей среды. Соответствующий впускной массовый поток 116a водяного пара затем попадает в первую паровую турбину 151, в которой этот водяной пар известным образом совершает механическую работу и при этом приводит во вращение не показанный на Фиг. 1 ротор этой первой паровой турбины 151.

Выходящий из первой паровой турбины 151 водяной пар, еще обладающий значительным количеством энергии, которая не была преобразована в механическую работу в сравнительно короткой первой паровой турбине 151, течет затем через первую линию 161 текучей среды во вторую паровую турбину 152, в которой тоже происходит преобразование заключенной в водяном паре энергии в механическую работу.

Первая линия 161 текучей среды содержит первое подключающее устройство 171, которое согласно рассматриваемому здесь варианту выполнения представляет собой простое разветвление, например так называемый тройник. Через это подключающее устройство 171 первый частичный массовый поток 171a рабочей текучей среды может отделяться из общего массового потока и подаваться в первый подключающий элемент 176 для текучей среды, или дополнительный массовый поток рабочей текучей среды может от первого подключающего элемента 176 текучей среды подаваться в первую линию текучей среды. Таким образом может регулироваться энергия, подаваемая на вторую паровую турбину 152, и, тем самым, согласовываться мощность всей турбинной системы 110.

Первое подключающее устройство 171 и, соответственно, первая линия 161 текучей среды связаны с первым регулировочным устройством 171b, содержащим не представленный сенсор давления, с помощью которого определяется давление рабочей текучей среды в линии 161 текучей среды. Посредством регулируемого клапана, так же здесь на представленного, на основании определенного значения давления можно установить (частичный) массовый поток таким, что даже при изменяющихся рабочих параметрах это давление будет оставаться по меньшей мере приблизительно постоянным. Тем самым за счет правильного регулирования (частичного) массового потока рабочей текучей среды можно эксплуатировать паровую турбину 152 в оптимальном режиме. Таким путем может быть обеспечен высокий кпд для паровой турбины 152, а тем самым, естественно, и для всей турбинной системы 110 в целом.

Выходящий из второй паровой турбины 152 водяной пар, все еще обладающий значительным количеством энергии, которая до сих еще не была использована, течет затем по второй линии 162 текучей среды в третью паровую турбину 153. Точно так же, как и в случае первой линии 161 текучей среды, во второй линии 162 текучей среды расположено (второе) подключающее устройство 172, выполненное как тройник, а также (второе) регулировочное устройство 172b, так что и в этом случае контролируемым образом второй частичный массовый поток 172 может быть подведен ко второму подключающему элементу 177 для текучей среды или от этого второго подключающего элемента 177 подан во вторую линию 162 текучей среды.

Соответствующим образом третья паровая турбина 153 и четвертая паровая турбина 154, подключенная последовательно за третьей паровой турбиной 153, соединены друг с другом через третью линию 163 текучей среды. Далее, в этой третьей линии текучей среды находится третье подключающее устройство 173, через которое третий частичный массовый поток 173a водяного пара ответвляется из третьей линии 163 текучей среды и может подводиться к третьему подключающему элементу 178 для текучей среды, и/или через которое дополнительный водяной пар от третьего подключающего элемента 178 для текучей среды может подаваться в третью линию 163 текучей среды. Третье регулировочное устройство 173b обеспечивает регулируемое осуществление соответствующего отбора или подвода водяного пара.

Следует отметить, что сенсор давления каждого регулировочного устройства 171b, 172b, 173b установлен в соответствующей линии 161, 162, 163 текучей среды предпочтительно выше по потоку относительно ответвления соответствующего подключающего устройства 171, 172, 173. Далее, регулируемый клапан каждого регулировочного устройства 171b, 172b, 173b установлен в соответствующей линии 161, 162, 163 текучей среды предпочтительно ниже по потоку относительно ответвления соответствующего подключающего устройства 171, 172, 173. В частности, регулируемый клапан может быть установлен непосредственно перед корпусом или на корпуса следующей турбины.

Из выпуска 118 для текучей среды выходит выпускной массовый поток 118a водяного пара, который прошел через все турбины 151, 152, 153 и 154 или который через подключающие элементы 176, 177 или 178 для текучей среды подавался в турбинную систему 110. Этот вышедший водяной пар может затем известным образом подаваться в нагреватель (не показан). Такой нагреватель в свою очередь может быть соединен с впуском 116 для текучей среды, так что может быть реализован замкнутый контур рабочей текучей среды, соответственно водяного пара.

Как явствует из Фиг. 1, роторы паровых турбин 151 и 152 соединены друг с другом через общий вал 131a. Это значит, что частоты ращения паровых турбин 151 и 152 одинаковы. В порядке альтернативы между обоими роторами этих паровых турбин 151 и 152 можно было бы включить редуктор, так что первая частота вращения ротора первой паровой турбины 151 и вторая частота вращения ротора второй паровой турбины 152 будут находиться в жестком соотношении друг к другу. Соответствующим образом оба ротора паровых турбин 153 и 154 соединены друг с другом общим валом 132a или при необходимости связаны друг с другом через дополнительный механический редуктор.

Центральным компонентом описываемой здесь турбинной системы 110 является центральный редуктор 130, содержащий зубчатое колесо 134 и две шестерни. Первая шестерня 131 из этих двух расположена на валу 131a. Вторая шестерня 132 расположена на валу 132a. Обе шестерни 131 и 132 находятся в зацеплении с зубчатым колесом 134. Центральный редуктор 130 содержит также центральный приводной вал 136, который соединяет друг с другом зубчатое колесо 134 и рабочую машину 120.

На Фиг. 2 в изометрии показана турбинная установка 200 согласно еще одному варианту выполнения изобретения. Турбинная установка 200 имеет фундаментную плиту 202, на которой размещены или смонтированы по меньшей мере основные компоненты турбинной установки 200. Турбинная установка 200 включает в себя (a) выполненную в виде радиальной турбины первую паровую турбину 251, (b) выполненную в виде осевой турбины вторую турбину 252 и (c) тоже выполненную в виде осевой турбины третью паровую турбину 253. Все турбины 251, 252 и 253, соответственно роторы этих турбин 251, 252 и 253, связаны друг с другом через центральный редуктор 230. Центральный редуктор 230 с выходной стороны через приводной вал 236 механически связан с рабочей машиной 220, выполненной как электрический генератор.

На первую паровую турбину 251 подается впускной массовый поток 216a рабочей текучей среды. Мощность этого впускного массового потока 216a, регулируемого с помощью нескольких регулировочных клапанов 251a, в существенной степени определяет мощность всей турбинной установки 200. Выходящая из первой паровой турбины 251 рабочая текучая среда по первой линии 261 среды подается на вторую паровую турбину 252. Рабочая текучая среда, выходящая из второй паровой турбины 252, по второй линии 262 текучей среды подается на третью паровую турбину 253.

Для регулировки массового потока рабочей текучей среды между каждыми двумя соседними по направлению рабочей текучей среды паровыми турбинами 251 и 252 или 252 и 253 в первой линии 261 текучей среды находится первое подключающее устройство 271 вместе с не представленным на Фиг. 2 регулировочным устройством, так что первый частичный массовый поток 271a может отделяться из первой линии 261 текучей среды или, альтернативно, в эту первую линию 261 текучей среды может подводиться не представленный массовый поток. Соответствующим образом во второй линии 262 текучей среды находится второе подключающее устройство 272 вместе с не представленным на Фиг. 2 вторым регулировочным устройством, так что из второй линии 262 текучей среды может отводиться второй частичный массовый поток 272a, или, альтернативно, во вторую линию 262 текучей среды может подавать не представленный массовый поток.

Выпускной массовый поток 218a рабочей текучей среды, прошедший через все турбины 251, 252 и 253 или подведенный чрез одно из подключающих устройств 271 или 272 в турбинную установку 200, затем подается в нагреватель (не показан). Этот нагреватель, в свою очередь, подготавливает впускной массовый поток 216a, так что может быть реализован замкнутый контур рабочей текучей среды, соответственно водяного пара.

На Фиг. 3 показана турбинная система 310 с выполненной в виде радиальной турбины первой паровой турбиной 351, с выполненной в виде осевой турбины второй паровой турбиной 352 и с так же выполненной в виде осевой турбины третьей паровой турбиной 353. Первая паровая турбина 351 и вторая паровая турбина 352 соединены друг с другом через первую линию текучей среды (не показана). Первая паровая турбина 351 имеет первый корпус 351a, вторая паровая турбина 352 имеет второй корпус 352a и третья паровая турбина 353 имеет третий корпус 353a.

Как и в описанных выше примерах выполнения, с первой линией текучей среды связаны также не представленные на чертеже первое подключающее устройство и первое регулировочное устройство. Вторая паровая турбина 352