Поверхностная обработка для структурного связывания с алюминием

Иллюстрации

Показать всеГруппа изобретений относится к способу структурного связывания адгезивов с алюминиевыми компонентами без использования адгезивных связующих грунтовок и устройству, включающему указанные структурные связи. Алюминиевый компонент может быть обработан конверсионным покрытием, образующим конверсионный слой на поверхности алюминиевого компонента, а затем обработан золь-гель материалом, образующим золь-гель слой на конверсионном слое. Адгезивный слой наносят непосредственно на золь-гель слой без какой-либо адгезивной связующей грунтовки. После отверждения адгезивного слоя между алюминиевым компонентом и адгезивным слоем формируется структурная связь. Золь-гель материал может быть, в частности, создан для конкретного типа адгезива и может включать функциональные группы, обеспечивающие ковалентные связи с адгезивным слоем. Золь-гель материал может быть отвержден в течение примерно 30 мин при комнатной температуре по сравнению с 90 мин при температуре 250 F (121°С), необходимыми для отверждения обычной адгезивной связующей грунтовки. Технический результат, достигаемый при использовании группы изобретений, заключается в том, чтобы обеспечить повышение связывания адгезивов с алюминиевыми компонентами без использования адгезивных связующих грунтовок, особенно в полевых условиях. 2 н. и 12 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к технологиям поверхностной обработки металла и, более конкретно, к технологиям для структурного связывания адгезивов с алюминиевыми компонентами с использованием конверсионных покрытий и золь-гель материалов и без использования адгезивных связующих грунтовок.

УРОВЕНЬ ТЕХНИКИ

Обработка металлов перед связыванием является ключевой как для начальной адгезии в месте соединения, так и его длительной стойкости к внешним воздействиям. Однако традиционные технологии нанесения связующей грунтовки являются неудобными и/или сложными в использовании. Например, для множества типов связующих грунтовок требуется длительное время отверждения и/или высокие температуры (оборудование высокотемпературного отверждения, например нагревательные оболочки, нагревательные лампы, тепловые пушки или печи), которые могут быть ограничены в доступе во многих окружающих условиях, например, на выходе или в ангаре. Указанные продолжительность и температурные требования замедляют общий процесс связывания, требуют специализированного оборудования и окружающих условий и могут вывести обрабатываемый объект (например, воздушный летательный аппарат) из эксплуатации на длительный период времени. Кроме того, прошлые дефекты связывания, преимущественно вследствие ненадлежащей подготовки поверхности, ограничивали текущее использование полученных связыванием металлоизделий.

КРАТКОЕ ОПИСАНИЕ

Предложен способ структурного связывания адгезива с алюминиевым компонентом без использования адгезивной связующей грунтовки. Способ включает удаление загрязнений с поверхности алюминиевого компонента. В ходе указанной операции на алюминиевом компоненте формируется очищенная поверхность. Далее, согласно способу можно осуществлять нанесение конверсионного покрытия на очищенную поверхность алюминиевого компонента, которое формирует конверсионный слой на очищенной поверхности. Далее, согласно способу осуществляют нанесение золь-гель материала на конверсионное покрытие с получением золь-гель слоя на конверсионном слое. После формирования золь-гель слоя далее, согласно способу можно осуществлять нанесение адгезивного слоя на золь-гель слой. После отверждения адгезивный слой образует структурную связь с алюминиевым компонентом.

Также предложен способ обработки алюминиевого компонента для структурного связывания на основе адгезива без использования адгезивной связующей грунтовки. В некоторых вариантах реализации изобретения способ включает удаление загрязнений с поверхности алюминиевого компонента, с получением очищенной поверхности. Далее, согласно способу осуществляют нанесение конверсионного покрытия на очищенную поверхность алюминиевого компонента, с получением конверсионного слоя на очищенной поверхности. После формирования конверсионного слоя далее согласно способу осуществляют нанесение золь-гель материала поверх конверсионного слоя, с получением золь-гель слоя поверх конверсионного слоя.

Также предложено устройство, содержащее алюминиевый компонент, конверсионный слой, золь-гель слой, отвержденный адгезивный слой и алюминиевую накладку. Алюминиевая накладка расположена поверх отвержденного адгезивного слоя. Конверсионный слой расположен поверх алюминиевого компонента. Золь-гель слой расположен поверх конверсионного слоя, а отвержденный адгезивный слой расположен поверх золь-гель слоя. Конверсионный слой, золь-гель слой и отвержденный адгезивный слой формируют пакет, расположенный между алюминиевым компонентом и алюминиевой накладкой. Пакет обеспечивает структурную связь между алюминиевым компонентом и алюминиевой накладкой.

Эти и другие варианты реализации изобретения будут далее подробно описаны ниже со ссылкой на чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

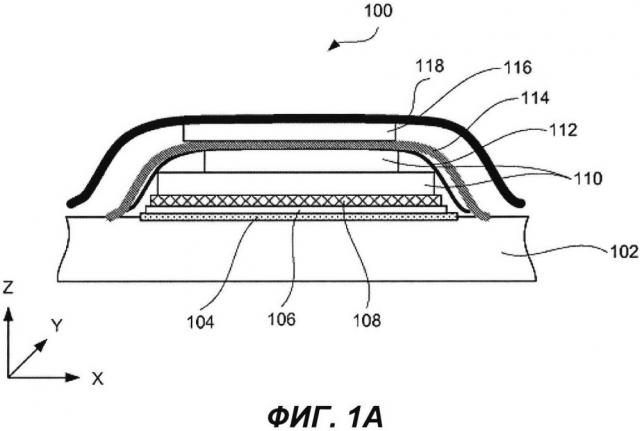

На фиг. 1А схематично показан вид в поперечном сечении системы во время структурного связывания алюминиевой накладки с алюминиевым компонентом в соответствии с некоторыми вариантами реализации изобретения.

На фиг. 1В показан схематичный вид сверху устройства, содержащего конверсионный слой, золь-гель слой и отвержденный адгезивный слой, а также алюминиевую накладку и алюминиевый компонент, которые структурно связаны с помощью конверсионного слоя, золь-гель слоя и отвержденного адгезивного слоя в соответствии с некоторыми вариантами реализации изобретения.

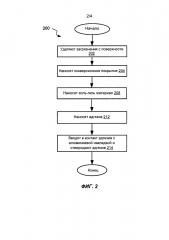

На фиг. 2 показана блок-схема технологического процесса, соответствующая способу структурного связывания адгезива или, более конкретно, алюминиевой накладки с алюминиевым компонентом без использования адгезивной связующей грунтовки в соответствии с некоторыми вариантами реализации изобретения.

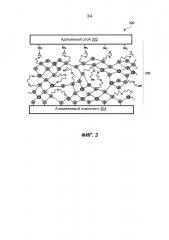

На фиг. 3 показан схематичный вид структурно связанного подузла, включающего адгезивный слой, алюминиевый компонент и золь-гель слой, расположенный между адгезивным слоем и алюминиевым компонентом, в соответствии с некоторыми вариантами реализации изобретения.

На фиг. 4А показана блок-схема технологического процесса, отражающая операции изготовления и обслуживания воздушного летательного аппарата в соответствии с некоторыми вариантами реализации изобретения.

На фиг. 4В показана блок-схема, изображающая различные компоненты воздушного летательного аппарата в соответствии с некоторыми вариантами реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

В нижеследующем описании многочисленные конкретные детали изложены для того, чтобы обеспечить полное понимание раскрытых концепций. Раскрытые концепции могут быть осуществлены без некоторых или всех из указанных конкретных деталей. В иных случаях хорошо известные технологические операции не были описаны в подробностях так, чтобы излишне не затруднить понимание описанных концепций. Хотя некоторые концепции будут описаны в связи с конкретными вариантами реализации изобретения, будет понятно, что указанные варианты реализации изобретения не предназначены для ограничения.

Введение

В традиционных процессах формирования структурных связей с алюминиевыми компонентами, например внешними поверхностями воздушных летательных аппаратов, обычно используют связующие грунтовки и/или другие материалы, с которыми трудно работать в полевых условиях. Например, для адгезивной связующей грунтовки может потребоваться температура 250°F (121°С) в течение 90 мин для ее достаточного отверждения. Указанная температура требует мощного источника тепла, например нагревательной оболочки, печи или тепловой пушки, который часто не доступен в полевых условиях и/или часто не может быть использован из-за условий техники безопасности, например паров топлива и других горючих материалов, присутствующих в окружающей среде. Кроме того, нанесение и отверждение адгезивной связующей грунтовки, как правило, очень трудоемкая и длительная процедура, часто занимающая более 4 ч для осуществления полного процесса. В то же время в полевых условиях структурные связи часто должны быть сформированы за короткий период времени, например, пока воздушный летательный аппарат находится на земле в аэропорту.

Предложены способы поверхностной обработки для установления структурных связей с алюминиевыми компонентами. В некоторых вариантах реализации обработанные поверхности используют для связывания различных накладок, которые также могут быть изготовлены из алюминия или других различных материалов, таких как титан и композиционные материалы, например углеродные волокна, стекловолокно и тому подобное. Указанные способы поверхностной обработки устраняют необходимость в использовании адгезивных связующих грунтовок. В результате указанные способы не используют высокие температуры и обеспечивают существенную экономию времени без ущерба для качества и прочности структурных связей. Вместо использования адгезивной связующей грунтовки, поверхность алюминиевого компонента сначала обрабатывают конверсионным покрытием, например ALODINE® (компании «Henkel Corporation» в Дюссельдорфе, Германия), а затем золь-гель материалом, например BOEGEL-EPII (компании «The Boeing Company» в Чикаго, Иллинойс). Затем адгезив наносят непосредственно на обработанную поверхность алюминиевого компонента без адгезивной связующей грунтовки. Комбинация указанных двух обработок (т.е. обработка конверсионным покрытием и обработка золь-гель материалом) обеспечивает возможность образования структурной связи, даже если в конечной структуре нет адгезивной связующей грунтовки.

В рамках настоящего документа, структурная связь определена как связь между двумя структурными компонентами, такими как алюминиевый компонент и алюминиевая накладка, с адгезивом, расположенным между указанными двумя структурными компонентами. По этой причине структурные связи также существуют между каждым из двух структурных компонентов и адгезивным слоем. Структурное связывание следует отличать от связывания между двумя компонентами, один из которых является неструктурным компонентом, например защитное покрытие или краска. Однако следует отметить, что указанный процесс может быть также использован при нанесения неструктурных материалов. Например, сдвиговая прочность нахлеста неструктурной связи может быть меньше, чем примерно 1000 фунтов на кв. дюйм (6,9 МПа), а сдвиговая прочность нахлеста структурной связи может быть по меньшей мере примерно 1000 фунтов на кв. дюйм (6,9 МПа) при комнатной температуре, более конкретно, по меньшей мере примерно 2000 фунтов на кв. дюйм (13,8 МПа) или даже по меньшей мере примерно 3000 фунтов на кв. дюйм (20,7 МПа).

Описанные в настоящем документе способы поверхностной обработки устраняют необходимость в мощном тепловом оборудовании, например электрических нагревателях, и позволяют выполнять связывание в местоположениях, где такие нагреватели недоступны или не разрешены, например, в местоположениях с высокой опасностью воспламенения. Указанные особенности способов поверхностной обработки могут улучшить годность воздушных судов, поскольку связывание может быть осуществлено в полевых условиях часто без выведения воздушного летательного аппарата из эксплуатации. Например, способ может быть осуществлен на выходе или в ангаре аэропорта в противоположность возврату воздушного летательного аппарата производителю или в особое место ремонта. Полный способ структурного связывания, включающий подготовку поверхности для обработки, обработку поверхности и нанесение и отверждение адгезива, может занять только 2-4 ч, в то время как обычный способ, в котором используют адгезивную связующую грунтовку, может продолжаться вплоть до 8-24 ч.

Примеры структурного связывания

На фиг. 1А схематично показан вид в поперечном сечении системы 100 в ходе структурного связывания алюминиевой накладки 110 с алюминиевым компонентом 102 в соответствии с некоторыми вариантами реализации. Другие компоненты системы 100 представляют собой конверсионный слой 104, золь-гель слой 106 и отвержденный адгезивный слой 108. Конверсионный слой 104 может быть упомянут как первый слой, золь-гель слой 106 может быть упомянут как второй слой, и отвержденный адгезивный слой 108 может быть упомянут как третий слой. Следует отметить, что конверсионный слой 104 может включать множество подслоев. Аналогично, золь-гель слой 106 также может включать множество подслоев.

Конверсионный слой 104, золь-гель слой 106 и отвержденный адгезивный слой 108 расположены между алюминиевой накладкой 110 и алюминиевым компонентом 102 таким образом, что конверсионный слой 104 расположен поверх алюминиевого компонента 102, золь-гель слой 106 расположен поверх конверсионного слоя 104, а отвержденный адгезивный слой 108 расположен поверх золь-гель слоя 106. Конверсионный слой 104 входит в контакт с алюминиевым компонентом 102. В некоторых вариантах реализации конверсионный слой 104 частично или полностью встроен в алюминиевый компонент 102 с помощью эффективного модифицирования поверхности алюминиевого компонента 102. Отвержденный адгезивный слой 108 входит в контакт с алюминиевой накладкой 110, которая может иметь особенным образом обработанную поверхность для обеспечения усиленного связывания с отвержденным адгезивным слоем 108. Например, поверхность может быть обработана путем нанесения адгезивной связующей грунтовки (например, предварительная обработка алюминиевой накладки 110 во время ее изготовления). В другом варианте реализации алюминиевая накладка 110 может быть обработана комбинацией конверсионного покрытия и золь-гель покрытия, и указанная обработка может быть выполнена в полевых условиях.

Конверсионный слой 104, золь-гель слой 106 и отвержденный адгезивный слой 108, как и алюминиевая накладка 110 и алюминиевый компонент 102, становятся частями устройства (например, воздушного летательного аппарата). Другими словами, конверсионный слой 104, золь-гель слой 106 и отвержденный адгезивный слой 108, как и алюминиевая накладка 110, остаются прикрепленными к алюминиевому компоненту 102 после завершения процедуры структурного связывания. Другие компоненты системы 100, которые не постоянно прикреплены к устройству, представляют собой жертвенная ткань 112, вакуумный мешок 114, один или более нагревательных пакетов 116 и тепловую изоляцию 118. Указанные компоненты могут быть использованы временно, например, во время отверждения адгезива в отвержденном адгезивном слое 108. Например, жертвенная ткань 112 может быть использована для управления распределением неотвержденного адгезива и предотвращения контакта между неотвержденным адгезивом и другими компонентами системы 100, такими как тепловая изоляция 118 или вакуумный мешок 114. Вакуумный мешок 114 может быть использован для изоляции отвержденной области от условий окружающей среды и приложения некоторого давления к алюминиевой накладке 110. Дополнительное давление может быть обеспечено с помощью внешних механических приводных устройств (не показано). В некоторых вариантах реализации внешние механические приводные устройства могут быть использованы вместо вакуумного мешка 114. Нагревательными пакетами 116 может быть материал, меняющий свое химическое фазовое состояние (РСМ), содержащийся в нагревательных пакетах или прямоугольных плоских бутылках, или контейнерах, выполненных с возможностью поддержания необходимой температуры в течение заданного периода времени. В некоторых вариантах реализации используют адгезив, способный отверждаться при комнатной температуре, например HYSOL® ЕА 9394™ компании «Henkel Corporation» в Дюссельдорфе, Германия. HYSOL® ЕА 9394™ полностью отверждается спустя примерно 5-7 дней при температуре 77F (25°С) или может быть отвержден при более высокой температуре, если требуется более короткий период отверждения. Примеры отверждаемых при более высокой температуре адгезивов включают HYSOL® ЕА 9696™ также компании «Henkel Corporation» в Дюссельдорфе, Германияу. HYSOL® ЕА 9696™ может быть отвержден при температурах 225 - 265 F (107-129°С) до полного отверждения. В некоторых вариантах реализации другие типы тепловых источников (например, электрический нагреватель, нагревательная оболочка, нагревательные лампы, тепловая пушка или печь) могут быть использованы вместо нагревательных пакетов 116 или в дополнение к ним. Тепловая изоляция 118 может быть использована для предотвращения потерь тепла от отвержденной области.

На фиг. 1В показан схематичный вид сверху устройства 130, содержащего конверсионный слой 104, золь-гель слой 106 и отвержденный адгезивный слой 108, как и алюминиевую накладку 110 и алюминиевый компонент 102, в соответствии с некоторыми вариантами реализации. В некоторых вариантах реализации алюминиевая накладка 110 содержит две части, т.е. большую нижнюю часть и меньшую верхнюю часть. Например, нижняя часть может иметь диаметр, который примерно в 1.2-2 раза больше, чем диаметр верхней части. В конкретном примере, нижняя часть имеет диаметр примерно 6 дюймов (15,24 см), а верхняя часть имеет диаметр примерно 4.5 дюйма (11,43 см). Толщина каждой части может быть примерно между 0.025 дюймами (0,06 см) и 0.075 дюймами (0,2 см), например примерно 0.040 дюймов (0,1 см). Каждая часть может быть предварительно обработана грунтовкой на основе адгезивного связующего или комбинацией конверсионного покрытия и золь-гель материала, как было отмечено выше. Две части могут быть сцеплены (или предварительно связаны) вместе с использованием эпоксидного адгезива. То же адгезив может быть использован между алюминиевой накладкой 110 и алюминиевым компонентом, т.е. для формирования отвержденного адгезивного слоя 108.

Примеры обработки

На фиг. 2 показана блок-схема технологического способа, соответствующего способу 200 структурного связывания алюминиевой накладки с алюминиевым компонентом с использованием адгезива, но без использования адгезивной связующей грунтовки, в соответствии с некоторыми вариантами реализации. Способ 200 может начаться с удаления загрязнений с поверхности алюминиевого компонента во время операции 202. Некоторыми примерами загрязнений являются краски, грунтовки, оксид алюминия и тому подобное. Операция 202 может включать шлифование поверхности алюминиевого компонента шлифовальным кругом, очистку поверхности с использованием сжатого воздуха, ацетона и/или комканой одежды, протирание поверхности безвойлочной тряпкой, смоченной ацетоном, а сразу после этого протирание поверхности сухой безвойлочной тряпкой перед тем, как ацетон высохнет на части поверхности. Шлифование, очистку сжатым воздухом и/или протирание ацетоном и сушку могут повторять один или большее количество раз. Например, последовательность может включать шлифование, очистку сжатым воздухом, протирание ацетоном и сушку, шлифование и очистку сжатым воздухом в качестве финального этапа. Конечное шлифование со шкуркой зернистостью 180 (компании «Saint-Gobain Abrasives, Inc.» в Штефенвилле, Техас) по схеме с поворотом на угол +/- 90 и +/- 45 градусов может быть использовано для обеспечения чистоты, удаления оксидов и рельефа поверхности, необходимого для связывания золь-геля.

Конверсионное покрытие может быть нанесено на недавно шлифованную поверхность, которую обдули чистым сжатым воздухом. В целом, очищенная поверхность формируется во время операции 202. Очищенная поверхность может быть охарактеризована как поверхность, которая не содержит органических загрязнений и поверхностного окисления. Очищенная поверхность имеет минимальную жирность металла по поверхности и может иметь повышенную шероховатость, что способствует адгезии по сравнению с необработанной поверхностью. Не будучи ограниченными какой-либо конкретной теорией, полагают, что адгезия и прочность структурной связи в большей степени зависят от химического состава поверхности и эффективного удаления окисленного слоя. Хотя дополнительная шероховатость поверхности является полезной путем увеличения доступной площади поверхности и обеспечения некоторой степени механического сцепления или сдвиговых сил в отношении края неровных областей, влияние шероховатости поверхности менее значимо, чем химическое влияние очищения и последующей обработки поверхности, как описано ниже.

Далее согласно способу 200 могут осуществлять нанесение конверсионного покрытия на очищенную поверхность алюминиевого компонента в ходе операции 204. В некоторых вариантах реализации операцию 204 выполняют сразу после операции 202 для предотвращения загрязнения очищенной поверхности. Например, промежуток между операциями 202 и 204 может быть менее 60 мин, а в некоторых вариантах реализации менее 15 мин. Конверсионное покрытие может быть нанесено путем распыления на очищенную поверхность. В некоторых вариантах реализации могут быть использованы другие технологии нанесения, такие как опускание, погружение, вращение и нанесение щеткой. Различные примеры конверсионного покрытия представлены ниже.

В ходе операции 204 на очищенной поверхности формируют конверсионный слой. Например, конверсионное покрытие выдерживают в течение достаточного периода времени, пока не сформируется слой от переливающегося светло-золотого до коричневого. Время выдержки конверсионного покрытия может быть между примерно 30 секундами и 3 мин для алюминиевых сплавов. Конверсионное покрытие может быть промыто и высушено. Время сушки может быть между примерно 60 мин и 120 мин при температуре между примерно 10°С и 35°С. Золь-гель материал может быть нанесен на высушенный конверсионный слой. В некоторых вариантах реализации золь-гель материал наносят не позже 8 ч после того, как высохнет конверсионное покрытие, или, более конкретно, не позже 4 ч или, еще более конкретно, не позже 2 ч. Более длительный период времени может вызвать нежелательные изменения в конверсионном слое, например конверсионный слой становится водоотталкивающим, что приводит к слабой способности к структурному связыванию.

В некоторых вариантах реализации операция 204 также включает промывку конверсионного слоя водой и сушку конверсионного слоя от воды в течение периода времени между примерно 30 мин и примерно 240 мин или, более конкретно, в течение периода времени между примерно 60 мин и примерно 120 мин. Указанное время сушки от воды устанавливается для температуры между примерно 10°С и 35°С и может быть изменено в зависимости от окружающих условий. Промывка позволяет регулировать толщину конверсионного покрытия и удалить остаточные кислоты с поверхности раздела. Верхний предел для сушки используют для регулирования содержания влаги конверсионного покрытия и для предотвращения его чрезмерной сухости или обезвоживания, что может сделать его водоотталкивающим и может негативно повлиять на его способность к связыванию с золь-гель слоем.

Далее согласно способу 200 можно осуществлять нанесение золь-гель материала поверх конверсионного слоя в ходе операции 208. Золь-гель материал может быть нанесен путем распыления на конверсионный слой. Также могут быть использованы другие технологии нанесения, например опускание, погружение, вращение и нанесение щеткой. В некоторых вариантах реализации может быть использована технология пропитывания путем распыления. Указанная технология включает достаточное распыление золь-гель материала на конверсионный слой, и обеспечение стекания излишков золь-гель материала с поверхности конверсионного слоя. В некоторых вариантах реализации перед тем, как осажденный золь-гель будет высушен, дополнительный золь-гель материал может быть нанесен на него путем распыления. Указанная операция может повторяться множество раз для нанесения достаточного количества золь-гель материала на поверхность. Следует иметь ввиду, что осажденный золь-гель материал может быть не высушен. Золь-гель должен оставаться мокрым примерно от 0.5 до 5 мин, например примерно 2 мин (в зависимости от используемого конкретного состава золь-геля) перед распылением на него золь-гель материала.

Операция 208 может также включать проверку того, что конверсионный слой не содержит водяной пленки на основе стекания золь-гель материала по поверхности конверсионного слоя. Например, если золь-гель материал не стекает как непрерывный лист по поверхности конверсионного слоя, то поверхность не свободна от водяной пленки и должна быть подготовлена снова путем удаления конверсионного слоя и повторения операций 202-204. Временной промежуток между концом операции 204 и началом операции 208 может быть меньше чем 2 ч или, более конкретно, меньше чем 1 ч.

В некоторых вариантах реализации перед тем, как золь-гель материал наносят на конверсионный слой, его подготавливают и оставляют на некоторый период времени. Например, золь-гель материал может быть получен смешиванием двух компонентов, т.е. 2-компонентный набор. Золь-гель материал может иметь срок годности, который основан на скорости гидролиза и реакциях конденсации, которые происходят в смеси золь-геля. Чрезмерное ожидание (например, более чем 10 ч или более чем 24 ч для некоторых золь-гель материалов) может вызвать чрезмерную полимеризацию в смеси золь-геля и формирование коллоидальных частиц. Это уменьшает активные компоненты в смеси золь-геля, которые обеспечивают сцепление с поверхностью. На самом деле активные компоненты используются внутри раствора в образовании частиц. Например, золь-гель материал может быть оставлен между примерно 15 мин и 60 мин, например, примерно 30 мин до нанесения золь-гель материала.

В ходе операции 208, на конверсионном слое формируют золь-гель слой. Золь-гель должен быть выдержан в течение достаточного периода времени для конкретного состава и оставаться мокрым в течение минимального периода времени, обычно 2 мин перед его сушкой. Может быть использована температура между примерно 10°С и 35°С. В некоторых вариантах реализации золь-гель материал сушат в течение по меньшей мере примерно 30 мин.

Далее согласно способу 200 осуществляют нанесение адгезива на золь-гель слой в ходе операции 212. В некоторых вариантах реализации операцию 212 выполняют в течение заданного периода времени после завершения операции 208, например, в течение 24 ч или, более конкретно, в течение 2 ч. Различные типы адгезивов могут быть использованы, например эпоксидные адгезивы, пастообразные адгезивы, отверждаемые при комнатной температуре, пленочные адгезивы, чувствительные к давлению адгезивы, адгезивы, отверждаемые ультрафиолетом (УФ), полиуретановые адгезивы, полиимидные адгезивы, силиконовые адгезивы. Некоторые конкретные примеры чувствительных к давлению адгезивов включают алюминизированную чувствительную к давлению ленту (speed tape), которая представляет собой металлическую фольгу с адгезивом, предназначенным для гарантированного закрепления ленты на высокоскоростном воздушном потоке и используется в обшивке самолетов и в нанесении накладных элементов. В некоторых вариантах реализации золь-гель материал включает функциональную группу, соответствующую типу адгезива, наносимого поверх золь-гель слоя для обеспечения более прочного связывания.

Далее согласно способу 200 могут осуществлять приведение в контакт адгезивного слоя с алюминиевой накладкой и затем отверждение адгезива в ходе операции 214. После отверждения адгезивный слой образует структурную связь между алюминиевым компонентом и алюминиевой накладкой.

Примеры конверсионного покрытия

Конверсионные покрытия представляют собой специализированные покрытия для металлических структур, например алюминиевых структур, в которых поверхность указанных металлических структур претерпевает химические реакции с конверсионным покрытием и формирует защитные покрытия на указанных поверхностях. Другими словами, металлическая структура и конверсионное покрытие участвуют в формировании защитного покрытия, а защитное покрытие содержит металлический компонент, а также один или более компонентов конверсионного покрытия. Толщина защитного покрытия может быть между примерно 10 нанометрами и 800 нанометрами или, более конкретно, между 100 нанометрами и 200 нанометрами.

Конверсионное покрытие, используемое на очищенной поверхности алюминиевой структуры может быть хроматным конверсионным покрытием или фосфатным конверсионным покрытием. Некоторые конкретные примеры хроматных конверсионных покрытий включают покрытие IRIDITE® (компании «MacDermid, Inc.» в Уотербери, Коннектикут) и покрытие ALODINE® (компании «Henkel Corporation» в Дюссельдорфе, Германия). Хроматные конверсионные покрытия могут быть нанесены на алюминиевые структуры в соответствии с технологией MIL-DTL-5541, Химические конверсионные покрытия на алюминии и алюминиевых сплавах.

В некоторых вариантах реализации конверсионное покрытие включает шестивалентный хром. Например, конверсионное покрытие может включать между 30 мас.% и 60% по массе хромовой кислоты. Другие компоненты могут включать между примерно 10% по массе и 30% по массе фторборат калия (тетра-фтороборокислый калий), между примерно 10% по массе и 30% по массе ферроцианида калия, между примерно 1% по массе и 10% по массе фторида натрия и между примерно 10% по массе и 30% по массе фторцирконата калия.

В некоторых вариантах реализации конверсионное покрытие может по существу не содержать шестивалентного хрома. Например, может быть использовано фосфатное конверсионное покрытие. Фосфатное конверсионное покрытие может включать разбавленный раствор фосфорной кислоты и/или фосфатный солей (например, фосфата марганца, фосфата железа или фосфата цинка) которое образует слой нерастворимых кристаллических фосфатов (например, фосфата алюминия при обработке алюминиевой структуры).

Примеры золь-геля

Золь-гель материалы, используемые для структурного связывания, могут быть смесью оксидов металла и силановых связывающих агентов. Они могут представлять собой водный раствор алкоксидных предшественников химически активного металла, из которого образуется покрытие при золь-гель процессе. Золь-гель процесс представляет собой ряд реакций, в которых сначала соединения растворимого металла (обычно алкоксид металла или соль металла) подвергается гидролизу с образованием соединений гидроксида металла, которые затем, через реакции конденсации, образуют твердые частицы и/или гелевые сетки. Соединения растворимого металла обычно содержат органические лиганды, модифицированные для соответствия с смолой в связанной структуре. Гидроксиды металла конденсируются (т.е. пептизируются) в растворе с образованием гибридного органического/неорганического полимера. В зависимости от условий реакции, полимеры металлов могут конденсироваться в коллоидные частицы, или они могут расти с образованием сетки геля. Соотношение органических компонентов к неорганическим в полимерной матрице управляется для максимизации эксплуатационных качеств в конкретном применении.

Могут быть использованы различные типы золь-гель материалов. В некоторых вариантах реализации золь-гель материалы являются водорастворимыми, например BOEGEL®-EPII компании «The Boeing Company» в Чикаго, Иллинойс. Как правило, золь-гель материалы используют для замены конверсионных покрытий при нанесении защитного покрытия. Однако было обнаружено, что золь-гель и материалы конверсионного покрытия могут быть нанесены вместе и обеспечивают более прочные структурные связи и защиту, чем при использовании золь-геля и материалов конверсионного покрытия по отдельности. Кроме того, комбинация золь-геля и материала конверсионного покрытия устраняет необходимость использования адгезивной связующей грунтовки, как было описано выше.

В некоторых вариантах реализации золь-гель материал включает металл (например, цирконий) и кремний или, более конкретно, органосилан и алкоксид металла. Например, золь-гель материал может включать между примерно 2 объемными % и 50 объемными % органосилана и между примерно 0.3 объемными % и 25 объемными % алкоксида металла. Молярное соотношение металла (например, циркония) к кремнию может быть между примерно 1:1 и 1:10 или, более конкретно, примерно 1:3.5. В некоторых вариантах реализации золь-гель материал также включает комплексообразующий агент.

Подходящие алкоксидные соединения включают металлические алкоксидные соединения, имеющие органический фрагмент (например, алифатический или эпициклический фрагмент), например низший н-алкоксильный фрагмент с 2-8 атомами углерода. Например, могут быть использованы алкоксидные соединения, имеющие общую формулу Zr(R-O)4, в где R представляет собой низший алифатический фрагмент с 2-8 атомами углерода, особенный алифатический фрагмент (алкильные группы), тетра н-цирконий, так же как и разветвленные алифатические, алициклические и арильные группы. Например, приблизительно 70% н-пропилат циркония в пропаноле (TPOZ) подходит для состава золь-гель покрытия. Дополнительно другие алкоксиды металла, например титанаты и алкоксиды иттрия, могут быть использованы в качестве алкоксидов.

Подходящие соединения органосиланов включают, но не ограничены им, 3-глицидоксипропилтриметоксисилан (GTMS). Другие подходящие органосиланы для изготовления золь-гель покрытия включают, но не ограничены ими, тетраэтилортосиликат, 3-аминопропилтриэтоксисилан, 3-глицидокси-пропилтриэтоксисилан, п-аминофенилсилан, p или м-аминофенилсилан, аллилтриметоксисилан, н-(2-аминоэтил)-3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-аминопропилтриметоксисилан, 3-глицидоксипропилдиизопропилэтоксисилан, (3-глицидоксипропил)метилдиэтоксисилан, 3-глицидоксипропилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриэтоксисилан, 3-меркаптопропилтриметоксисилан, 3-меркаптопропилтриэтоксисилан, 3-метакрилоксипропилметилдиэтоксисилан, 3-метакрилоксипропилметилдиметоксисилан, 3-метакрилоксипропилтриметоксисилан, н-фениламинопропилтриметоксисилан, винилметилдиэтоксисилан, винилтриэтоксисилан, винилтриметоксисилан и их комбинации.

Комплексообразующий агент может быть органической кислотой, например уксусной кислотой. Другие подходящие комплексообразующие агенты для использования со смесью золь-геля, включают, но не ограничены ими, органические кислоты, такие как щавелевая кислота, лимонная кислота, ацетилацетонаты, гликоли, этоксиэтанол, H2NCH2CH2OH (этаноламин) или другие комплексообразующие агенты органической кислоты.

В конкретных вариантах реализации золь-гель материал включает н-пропилата циркония и 3-глицидоксипропилтриметоксисилан или, более конкретно, между примерно 0.5% по массе и 2% по массе (например, примерно 1% по массе) н-пропилата циркония и между примерно 1% по массе и 5% по массе (например, примерно 2% по массе) 3-глицидоксипропилтриметоксисилана.

Комбинация циркония и кремния в золь-гель материале может быть особенно подходящей для алюминиевых поверхностей и эпоксидных адгезивов. Органическая функциональная группа материала обеспечена присутствием глицидоксипропильной группы в компоненте силана. Существует гипотеза о том, что разница в скоростях конденсации между компонентами кремния и циркония обеспечивает гибридный неорганический/органический слой с градиентом состава от металлической поверхности до следующего слоя покрытия как, например, показано на фиг. 3. В частности, на фиг. 3 показан схематичный вид структурно связанного подузла 300, включающего адгезивный слой 302, алюминиевый компонент 304 и золь-гель слой 306, расположенный между адгезивным слоем 302 и алюминиевым компонентом 304 в соответствии с некоторыми вариантами реализации. Алюминиевая накладка и слой конверсионного покрытия не показан для упрощения и ясности изображения. Золь-гель слой 306 показан для формирования ковалентных связей с адгезивным слоем 302 и алюминиевым компонентом 304, тем самым устанавливая структурную связь между по меньшей мере адгезивным слоем 302 и алюминиевым компонентом 304.

Золь-гель слой 306 может иметь равномерное распределение (например, градиент) кремний-содержащих групп и цирконий-содержащих групп. В частности, может быть больше кремний-содержащих групп на поверхности раздела с адгезивным слоем 302, что обеспечивает возможность образования ковалентных связей с эпоксидными группами (в данном примере). Аналогичным образом, может быть больше цирконий-содержащих групп на поверхности раздела с алюминиевым компонентом 304, что обеспечивает возможность образования ковалентных связей с алюминием или другими металлами алюминиевого компонента 304. Как было отмечено выше, поверхность алюминиевого компонента 304 может быть модифицирована с использованием конверсиии, например, может содержать алюминий, а также другие металлы. Не будучи ограниченными какой-либо конкретной теорией, полагают, что указанная обработка конверсионным покрытием дополнительно улучшает прочность связывания между алюминиевым компонентом 304 и золь-гель слоем 306. Комбинация неорганической и органической полимерных фракций в золь-гель слое 306 обеспечивает уникальные свойства, т.е. гибрид того, что можно было ожидать от индивидуальных компонентов. Например, тонкий золь-гель слой может быть более гибким, чем неорганическая пленка оксида металла такой же толщины.

В некоторых вариантах реализации золь-гель материал включает воду и ледяную уксусную кислоту в качестве катализатора. Часть воды может быть замещена другими растворителями, которые обеспечивают желаемые свойства или технологические характеристики для состава. Кроме т