Способ получения игольчатого кокса замедленным коксованием

Иллюстрации

Показать всеИзобретение относится к области нефтепереработки, в частности к производству высококачественного игольчатого кокса для электродной промышленности. Способ включает смешивание в промежуточной емкости в качестве исходного сырья тяжелого газойля каталитического крекинга с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и заполнение им камеры коксования с получением игольчатого кокса. В процессе коксования равномерно увеличивают коэффициент рециркуляции от 1,3-1,6 в начале подачи вторичного сырья в камеру коксования до 1,7-2,2 до заполнения камеры коксования сырьем. Технический результат - улучшение качества кокса с одновременным повышением однородности по качеству игольчатого кокса. 2 табл., 4 пр.

Реферат

Изобретение относится к области нефтепереработки, в частности к производству высококачественного игольчатого кокса для электродной промышленности.

Известно, что основным условием для получения игольчатого кокса для электродной промышленности является подбор и качественная подготовка исходного сырья коксования, в качестве которого традиционно используются малосернистые нефтяные остатки вторичного происхождения: дистиллятные крекинг-остатки, смолы пиролиза и, так называемые, декантойли - освобожденные от катализаторной пыли тяжелые газойли каталитического крекинга.

Для формирования высокоанизотропной структуры игольчатого кокса важную роль играют гидродинамические условия, реализуемые в камере коксования. Только на установках замедленного коксования, на которых сырье, нагретое до необходимой температуры в печи, подается в низ камеры коксования, а полученные газообразные и легкокипящие продукты коксования выходят сверху, создается направленное движение коксующейся массы, способствующее формированию кокса игольчатой структуры. Направленное движение продуктов коксования в камерах характеризуется линейной скоростью паров коксования в свободном сечении камеры коксования. Если скорость низкая, степень анизотропии низкая, если скорость высокая - наблюдается интенсивное перемешивание слоя жидкой коксующейся массы, что также не способствует формированию высокоанизотропной структуры.

Из всех технологических факторов, в наибольшей степени способствующих и оказывающих максимальное влияние на формирование анизотропной структуры игольчатого кокса при прочих оптимальных для данного вида сырья технологических параметрах, является коэффициент рециркуляции. Утверждается, что при получении игольчатого кокса коэффициент рециркуляции должен быть высоким [Р.Н. Гимаев, З.И. Сюняев и др. Исследование влияния технологических параметров на качество кокса. - Труды БашНИИ НП, выпуск XIII, Проблемы развития производства электродного кокса, Уфа, 1975 г., с. 99-105]. Однако при коксовании легкокипящего исходного сырья, т.е. сырья с низкой температурой начала кипения, предопределяется интенсивное перемешивание слоя жидкой коксующейся массы, а это не дает возможности коксующейся массе формироваться в кокс анизотропной структуры.

Наиболее близким к заявляемому объекту по технической сущности и достигаемому эффекту является способ получения нефтяного игольчатого кокса замедленным коксованием, включающий смешивание исходного сырья, в частности, тяжелого газойля каталитического крекинга с легким или тяжелым газойлем коксования в качестве рециркулята, подачу смеси в промежуточную емкость, соединенную по парам с ректификационной колонной, нагрев сырьевой смеси из промежуточной емкости в коксовой печи, подачу его в камеру коксования при температуре коксования и коксование с получением кокса и дистиллята коксования, который подают в ректификационную колонну для фракционирования с получением газа, бензина, легкого, тяжелого и кубового газойлей коксования. При этом исходное сырье смешивают с рециркулятом в количестве 10-100% на загрузку сырья, а в качестве исходного сырья используют, в частности, тяжелый газойль каталитического крекинга [Патент RU №2314333, кл. С10В 55/00, опубл. 2008 г.].

Традиционно, нагретое сырье подают в камеру установки замедленного коксования, предварительно прогретую до температуры ~350°С, вследствие чего коксование сырья в нижней части камеры коксования осуществляется в неоптимальных для формирования высокоанизотропного игольчатого кокса температурных условиях. При этом образуется кокс из наиболее высокореакционных содержащихся в сырье углеводородных компонентов, преимущественно, асфальтенов, вследствие чего в нижней части камеры коксования образуется кокс неудовлетворительного качества (с низкой степенью анизотропии). В дальнейшем, при заполнении срединной части камеры коксования и при условии проведения коксования при высоком коэффициенте рециркуляции (коэффициент рециркуляции - соотношение рециркулята и исходного сырья к исходному сырью) могут создаться неоптимальные гидродинамические условия коксования, когда высота слоя жидкой коксующейся массы низкая, а объем паров проходящих через слой жидкой коксующейся массы большой, вследствие чего излишняя турбулизация препятствует формированию высокоанизотропной структуры игольчатого кокса. В верхней части камеры формируется достаточно высокоанизотропный кокс, но с высоким содержанием летучих веществ и, как следствие, с низкой механической прочностью, который при прокалке может сгорать или выноситься из прокалочной печи.

Таким образом, в случае коксования при постоянстве технологических параметров коксования, в частности при постоянном коэффициенте рециркуляции, из-за вышеизложенных особенностей технологии замедленного коксования, качество образующегося кокса неоднородно по высоте и диаметру камеры коксования, что и является недостатком данного способа.

Изобретение направлено на улучшение качества кокса с одновременным повышением однородности игольчатого кокса.

Это достигается тем, что в способе получения нефтяного игольчатого кокса замедленным коксованием, включающем смешивание в промежуточной емкости в качестве исходного сырья тяжелого газойля каталитического крекинга с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и заполнение им камеры коксования с получением игольчатого кокса, согласно изобретению в процессе коксования равномерно увеличивают коэффициент рециркуляции от 1,3-1,6, преимущественно от 1,3, в начале подачи вторичного сырья в камеру коксования до 1,7-2,2, преимущественно, до 2,2, до заполнения камеры коксования сырьем.

По мере заполнения средней части камеры коксования температура в ней повышается, а дополнительное увеличение количества вовлекаемых в сырье рециркулирующих фракций обусловливает коксование при оптимальной температуре и при оптимальных гидродинамических условиях. По мере дальнейшего заполнения камеры коксования коксом продолжающееся увеличение количества вовлекаемых в сырье рециркулирующих фракций до максимально возможного способствует дополнительному подводу тепла, что способствует улучшению структурной организации получаемого кокса, уменьшению содержания летучих веществ и увеличению механической прочности.

Таким образом, при заполнении камеры коксования с переменным повышающимся коэффициентом рециркуляции создаются оптимальные условия (температурные, гидродинамические) для улучшения микроструктурной организации игольчатого кокса.

При коэффициенте рециркуляции ниже 1,3 в начале коксования получается кокс с низкой оценкой микроструктуры, а при коэффициенте рециркуляции выше 1,6 и при коэффициенте рециркуляции в конце коксования ниже 1,8 гидродинамические условия в камере коксования приближаются к гидродинамическим условиям способа по наиболее близкому аналогу, о недостатках которого указано выше, что делает их использование нецелесообразным.

При коэффициенте же рециркуляции большем 2,2 увеличивается скорость паров в свободном сечении камеры коксования до максимально недопустимой, что вызовет вынос коксовых частиц вместе с парожидкостными продуктами коксования и их попадание в шлемовый трубопровод и в ректификационную колонну с последующим их закоксовыванием.

Способ осуществляют следующим образом.

В промежуточной емкости смешивают в качестве исходного сырья нагретый в теплообменниках и/или конвекционной секции печи тяжелый газойль каталитического крекинга с рециркулятом с образованием вторичного сырья. В качестве рециркулята могут быть использованы традиционно используемые продукты коксования, получаемые в ректификационной колонне: легкий газойль коксования, тяжелый газойль коксования, кубовый остаток. Полученное вторичное сырье нагревают до температуры коксования 495-505°С и подают в камеру коксования, при этом в процессе заполнения камеры коксования, то есть в процессе коксования, равномерно увеличивают коэффициент рециркуляции от 1,3-1,6 в начале подачи вторичного сырья в камеру коксования до 1,7-2,2 до заполнения камеры коксования сырьем с образованием игольчатого кокса

Способ иллюстрируется следующими примерами.

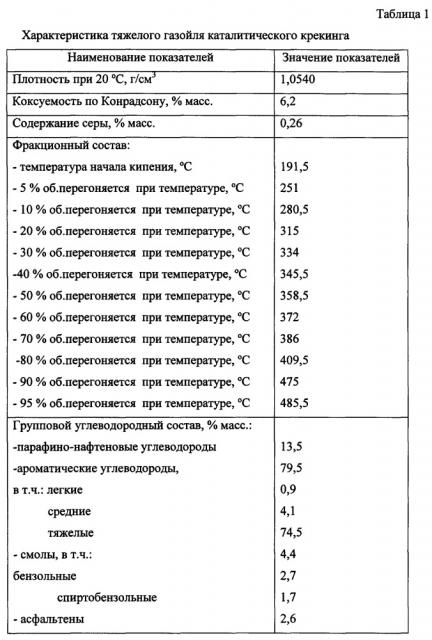

В качестве исходного сырья для коксования был использован тяжелый газойль каталитического крекинга, характеристика которого приведена в таблице 1, а в качестве рециркулята - тяжелый газойль коксования.

Пример 1 (по предлагаемому способу). На промышленной установке смешали в промежуточной емкости нагретое до 320°С исходное сырье - тяжелый газойль каталитического крекинга с тяжелым газойлем коксования из ректификационной колонны в качестве рециркулята с образованием вторичного сырья (коэффициент рециркуляции составлял 1,3). Затем нагрели в печи вторичное сырье до температуры коксования 500°С и подали в камеру коксования. Заполнение камеры коксования вторичным сырьем происходило с постепенным равномерным увеличением коэффициента рециркуляции до 1,9 в конце заполнения камеры коксования сырьем с образованием игольчатого кокса.

Пример 2 (по предлагаемому способу). Провели коксование аналогично примеру 1 с той лишь разницей, что в начале коксования коэффициент рециркуляции составлял 1,4, затем его равномерно повышали до 2,2.

Примеры 3 и 4 (по наиболее близкому аналогу). Для сравнения было проведено коксование того же сырья, что и в примерах 1 и 2, но с постоянным коэффициентом рециркуляции, равным 1,6 (средний коэффициент рециркуляции по примеру 1) - пример 3 и равным 1,8 (средний коэффициент рециркуляции по примеру 2) - пример 4.

Режим коксования и качество полученного игольчатого кокса по примерам 1-4 приведены в таблице 2.

Как видно из таблицы 2, использование предлагаемого способа с изменением в процессе коксования коэффициента рециркуляции по сравнению со способом, осуществляемым при постоянном коэффициенте рециркуляции, позволит увеличить температуру верха камеры коксования, что дает возможность снизить содержание летучих веществ и увеличить механическую прочность кокса и, как следствие, уменьшить содержание мелких фракций. Кроме того, при равномерном увеличении коэффициента рециркуляции от начала коксования до отключения сырья улучшается микроструктурная организация получаемого кокса за счет улучшения гидродинамической обстановки в камере коксования вследствие обеспечения более равномерной линейной скорости паров по высоте камеры коксования. При этом получаемый игольчатый кокс имеет более однородное качество по высоте камеры коксования.

Способ получения нефтяного игольчатого кокса замедленным коксованием, включающий смешивание в промежуточной емкости в качестве исходного сырья тяжелого газойля каталитического крекинга с рециркулятом с образованием вторичного сырья, нагрев вторичного сырья до температуры коксования и заполнение им камеры коксования с получением игольчатого кокса, отличающийся тем, что в процессе коксования равномерно увеличивают коэффициент рециркуляции от 1,3-1,6 в начале подачи вторичного сырья в камеру коксования до 1,7-2,2 до заполнения камеры коксования сырьем.