Литое изделие

Иллюстрации

Показать всеИзобретение относится к литому изделию из композиционного материала с отвержденным полимерным связующим и введенными в него частицами наполнителя. В связующее (6) введены стохастически распределенные полиамидные волокна (8), причем волокна имеют длину 5-20 мм и диаметр 0,05-0,2 мм, и доля волокон (8) составляет 0,02-0,5 вес.% от полного веса литого изделия (1). При этом основная ориентация волокон (8) по существу параллельна лицевой стороне (5) литого изделия (1), причем прилегающая к лицевой стороне литого изделия (1) краевая зона (9) не содержит волокон, и волокна (8) распределены лишь в остальном объеме изделия. Описан также способ получения литого изделия. Технический результат – обеспечение изделий с улучшенным значением ударной вязкости и оптически безупречной лицевой поверхностью. 2 н. и 26 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к литому изделию из композиционного материала с отвержденным полимерным связующим и включенными в него частицами наполнителя.

Такие литые изделия известны, например, в виде кухонных раковин, ванн, столешниц или поддонов для душа. Их получают способом литья, какой описан, например, в EP 0361101 A1. Наряду с высокими оптическими свойствами они имеют также очень хорошие потребительские свойства, в частности, что касается прочности на истирание и стойкости к царапанию.

Такое литое изделие, например, в форме кухонной раковины, обычно имеет заднюю сторону и лицевую сторону, при этом речь идет о конструкции, имеющей относительно большой размер. Изделие обычно имеет довольно высокое содержание частиц наполнителя, которые введены в матрицу полимерного связующего. Это придает материалу определенную хрупкость, в частности, когда связующее имеет высокое содержание сшивающего агента, как известно, например, из заявки DE10 2004/055365A1. Так как такое формованное изделие при обычной эксплуатации может испытывать механические или термические нагрузки, в экстремальных случаях вследствие хрупкости материала и сниженной из-за этого ударной вязкости может произойти образование трещин, то есть при слишком сильной нагрузке на литое изделие имеется определенная подверженность растрескиванию, в частности, на лицевой поверхности. Такие высокие нагрузки могут возникнуть, например, если поставить очень горячую кастрюлю на холодную поверхность и вызвать этим термические напряжения, или вследствие ударной нагрузки от падающего предмета, и т.п.

Таким образом, в основе изобретения стоит задача разработать литое изделие с улучшенной стойкостью к образованию трещин.

Согласно изобретению, для решения этой задачи в случае литого изделия указанного во введении типа предусмотрено ввести в связующее стохастически распределенные волокна полиамида, причем волокна имеют длину 5-20 мм и диаметр 0,05-0,2 мм, и содержание волокон составляет 0,02-0,5 вес.% от полного веса формованного изделия.

Изобретение предлагает введение полиамидных волокон в матрицу связующего, чтобы придать литому изделию повышенную ударную вязкость и, тем самым, улучшенную стойкость к растрескиванию. Типичной технической характеристикой этой стойкости является так называемая ударная вязкость согласно DIN 53448. При этом важно, чтобы заливочная масса, требующаяся для соответствующего литого изделия, сохраняла необходимые технологические свойства, то есть способность к отливке или текучесть. С этой целью в предлагаемом изобретением литом изделии в матрицу связующего вводят стохастически распределенные полиамидные волокна. Литое изделие при необходимости имеет локально разную толщину, причем полиамидные волокна распределены в изделии беспорядочно, но предпочтительно по существу однородно. Предпочтительно, но не обязательно, чтобы волокна при этом имели основную ориентацию параллельно лицевой стороне литого изделия. Под такой "основной ориентацией" согласно изобретению следует понимать, что удлиненные волокна таким образом интегрированы в матрицу связующего, что они пролегают по существу параллельно лицевой стороне, причем под этим, естественно, следует понимать не только абсолютную параллельность, но также слегка наклонную ориентацию к плоскости лицевой стороны, то есть, что волокна могут быть также ориентированы под тупым углом к плоскости лицевой поверхности. Они не наклонены к плоскости лицевой стороны под большим углом, причем под большим углом здесь следует понимать уже угол≥15°. Ни в коем случае волокна не расположены относительно круто или даже по существу отвесно к плоскости лицевой стороны. В результате матрица связующего армирована волокнами, которые обеспечивают по существу однородное распределение и одновременно приблизительно параллельную ориентацию в занимающей большую площадь, но относительно тонкой конструкции.

В качестве волокон применяются полиамидные волокна, которые отличаются, в частности, достаточной прочностью и жесткостью. Предпочтительно, но не обязательно, чтобы применяющиеся полиамидные волокна имели прочность на разрыв по меньшей мере 250 Н/мм2, что в сочетании с их прочной связью в матрице связующего и их вышеописанной основной ориентацией способствует высокой ударной вязкости.

Геометрия волокон определена в достаточной степени для достижения хороших результатов. Волокна должны иметь длину 5-20 мм и диаметр 0,05-0,2 мм. Выяснилось, что волокна с такими размерами могут, с одной стороны, быть хорошо интегрированы в матрицу связующего, а с другой стороны, благодаря их беспорядочному, однако более или менее выровненному в основной ориентации, распределению, они способствуют хорошему и определенному пропитыванию матрицы. Более короткие волокна нельзя было бы в достаточной мере интегрировать в матрице связующего, а слишком длинные волокна могли бы привести к образованию клубков. Если диаметр волокон меньше указанного нижнего предельного значения, возникают проблемы с технологичностью, то есть получается слишком высокая вязкость, когда используется количество вещества, необходимое для достаточного повышения ударной вязкости. Если волокна имеют диаметр больше указанного верхнего предельного значения, то для достаточного сцепления в матрице связующего требуются непропорционально более длинные волокна при одинаковом используемом количестве, вследствие чего снова снижается технологичность из-за худшей обрабатываемости заливочной массы, вследствие, например, образования клубков. При уменьшении площади поперечного сечения волокон поверхность волокон непропорционально увеличивается при сравнимой длине волокна, и наоборот.

Доля волокон должна составлять, в расчете на полный вес формованного изделия, 0,02-0,5 вес.%. Добавка слишком малого количества волокон ведет к слишком незначительному улучшению свойств, в частности, когда используются относительно короткие волокна, тогда как добавка слишком большого количества волокон невыгодна с точки зрения реологических свойств заливочной массы, которая в результате становится слишком вязкой и больше не способна к обработке в подходящей мере, в частности, когда используются более длинные волокна с более тонким диаметром. Кроме того, при слишком высоком содержании волокон могут произойти слишком сильные нарушения структуры.

Если ввести полиамидные волокна с соответствующими геометрическими, а также механическими свойствами в указанном количественном диапазоне, причем выбор и количество добавляемых волокон осуществляется в зависимости от длины и диаметра, чтобы, с одной стороны, получить способную к обработке заливочную массу, а с другой стороны, получить оптически безупречное формованное изделие, то получают литые изделия, которые имеют по сравнению с литыми изделиями без добавки волокон заметно лучшие свойства в отношении ударной вязкости и следовательно, заметно меньшую склонность к образованию трещин при соответствующей механической или тепловой нагрузке, тогда как остальные свойства литого изделия, которые определяются полимерным связующим и введенными частицами наполнителя, сохраняются или не затрагиваются введенными волокнами.

В качестве полиамидных волокон предпочтительно применять волокна из PA6 или PA6.6. Оба типа волокон отличаются высокой температурой плавления, выше 200°C, что важно с точки зрения термической нагрузки на литое изделие. Они имеют также достаточно высокую прочность на разрыв, соответственно достаточно высокую прочность при растяжении и особенно хорошо подходят для армирования волокнами.

Более конкретно, волокна должны иметь длину 7-15 мм, в частности, 8-12 мм, особенно предпочтительно 10 мм. В частности, с волокнами длиной в этом диапазоне были установлены очень хорошие значения ударной вязкости, их можно хорошо и прочно интегрировать в матрицу связующего, без возникновения проблем с образованием клубков или без образования дефектной лицевой поверхности вследствие высокой вязкости. Этому способствует также то, что волокна в одном усовершенствовании изобретения должны иметь диаметр 0,075-0,175 мм, в частности, 0,1-0,15 мм. Волокна с таким диаметром являются достаточно прочными и все еще имеют достаточно большую поверхность, чтобы их можно было прочно интегрировать в матрицу связующего.

Более конкретно, согласно изобретению доля волокон должна составлять 0,025-0,25 вес.%, предпочтительно 0,03-0,2 вес.%, в частности, 0,05-0,15 вес.% от полного веса литого изделия.

Сами волокна могут быть бесцветными или цветными, причем их цвет тогда предпочтительно соответствует цвету имеющих собственную окраску, окрашенных или пропитанных краской частиц наполнителя, или соответствует пигментированию связующего в литом изделии.

Согласно одному усовершенствованию изобретения, можно предусмотреть, чтобы граничащая с лицевой стороной формованного изделия краевая зона не содержала волокон, а волокна были распределены только в остальном объеме изделия. Было установлено, что при использовании волокон указанного типа в указанном добавленном количестве на лицевой стороне формованного изделия образуется, хотя и очень тонкая, краевая зона, в которой совсем не имеется волокон или присутствует лишь пренебрежимо малое число волокон. Это при использовании относительно коротких и тонких волокон объясняется слабо выраженным процессом седиментации, при котором чуть более тяжелые наполнители в литейной форме, которая стоит практически вверх ногами, так что лицевая сторона обращена вниз, в незначительной степени скапливаются на поверхности формы с образованием чрезвычайно тонкой краевой зоны. Этот процесс седиментации выражен слабо, не в последнюю очередь из-за вязкости заливочной массы, соответственно полимерной матрицы.

Волокна, как уже обсуждалось, гомогенно распределены в объеме изделия, при необходимости за исключением вышеописанной очень тонкой краевой зоны. Это означает, что уже при подготовке заливочной массы необходимо позаботиться о том, чтобы волокна были гомогенно распределены в вязкотекучей заливочной массе, чтобы соответствующее распределение в сочетании с установлением основной ориентации получалось также при заливке заливочной массы в литейную форму и с неизбежностью устанавливалось также в готовом литом изделии.

Чтобы придать литому изделию улучшенную ударную вязкость, целесообразно, чтобы волокна были по возможности прочно интегрированы в матрицу связующего. По этой причине особенно целесообразно, если волокна будут соединены со связующим через поверхностные реакционноспособные группы. Эти поверхностные реакционноспособные группы можно создать уже на уровне волокон путем соответствующей плазменной обработки. Энергия плазмы разрывает химические связи в полиамидных волокнах. Эти открытые связи могут реагировать со связующим. Можно также дополнительные химические функциональные группы, образованные с помощью плазмы, присоединить к полиамидным волокнам. В любом случае эта поверхностная активация ведет к тому, что полиамидные волокна очень прочно соединяются со связующим. В сочетании с высокой прочностью на разрыв или прочностью при растяжении полиамидных волокон можно достичь очень значительного улучшения ударной вязкости.

Альтернативно активированию плазмой допустимо также покрывать волокна промотором адгезии, через который они соединяются со связующим. При этом использующийся промотор адгезии может зависеть от типа используемого связующего. В конечном счете он также служит для того, чтобы химически соединять полиамидные волокна со связующим.

Само связующее содержит мономер и растворенный в нем полимер. В качестве мономеров можно использовать, в частности, стирол, акриловую или метакриловую кислоту или их сложные эфиры, в которые для образования связующего раствора добавляют соответствующие полимеры. Предпочтительно, связующий раствор является смесью метилметакрилата и полиметилметакрилата, причем полиметилметакрилат может быть сополимером с компонентами метилметакрилат, бутилметакрилат или подобные. Доля связующего раствора, в расчете на реакционную массу, должна составлять 10-45 вес.%, в частности, 15-40 вес.%, предпочтительно 20-35 вес.%. Эти процентные данные не включают возможно добавляемый сшивающий агент в состав связующего раствора.

Отношение весовых долей полимера к мономеру предпочтительно составляет от 1:1 до 1:10, в частности, от 1:2 до 1:7, предпочтительно от 1:3 до 1:5. Если в качестве мономера используется метилметакрилат (MMA), а в качестве полимера полиметилметакрилат (PMMA), то, например, весовая доля PMMA в связующем растворе из MMA и PMMA должна составлять 15-30%, в формованном изделии доля MMA должна составлять, в расчете на массу изделия, 15-25%, в частности, 18-23%, а доля PMMA должна составлять, в расчете на массу формованного изделия, от 3% до 8%, в частности, от 4% до 6%.

Кроме того, связующее может содержать сшивающий агент, в весовой доле по меньшей мере 0,2% в расчете на массу формованного изделия. Доля сшивающего агента может быть относительно высокой и составлять, например, по меньшей мере 10 вес.% от доли мономера в связующем растворе, предпочтительно более 15% и, в частности, 20-30 вес.%.

Сшивающий агент может представлять собой би- или полифункциональный мономер или полимер, в частности, би- или полифункциональный акрилат или полиакрилат, предпочтительно этиленгликольдиметакрилат, триметилолпропантриметакрилат или пентаэретриттриакрилат. Сшивающий агент может быть также комбинацией двух или более би- или полифункциональных мономеров или полимеров, в частности, вышеописанного типа. Сшивающий агент, который предпочтительно полимеризуется быстрее, чем связующий раствор, однородно распределен в реакционной массе, так что она полимеризуется равномерно.

Как указывалось, полимерная матрица литого изделия содержит частицы наполнителя. Весовая доля частиц наполнителя в расчете на вес литого изделия должна составлять 40-85 вес.%, в частности, 60-80 вес.%, предпочтительно 65-75 вес.%. Использующиеся частицы наполнителя должны иметь более высокую твердость по Моосу, чем связующее. Таким образом, механические свойства, в частности, прочность на истирание полученного формованного изделия, можно задавать или во всяком случае существенно влиять на них выбором частиц наполнителя. Предпочтительно более 50 вес.%, предпочтительно более 75 вес.% частиц наполнителя имеют твердость по Моосу по меньшей мере 6, в частности, по меньшей мере 7. В качестве подходящих для этого неорганических частиц наполнителя можно применять, в частности, кварцевый песок, диоксид кремния, карбид кремния, стекло, оксид алюминия или углерод в модификации алмаза. Допустимо также добавлять карбонат кальция, при этом твердость по Моосу карбоната кальция составляет всего 3-4. Частицы наполнителя должны иметь размер зерна от 0,01 мм до 1 мм. Предпочтительно размер частиц должен составлять 0,05-0,3 мм. При этом в принципе возможно применять частицы наполнителя из по меньшей мере двух разных гранулометрических фракций.

Предпочтительно использовать кварцевый песок природного происхождения, а также получаемую из кварца муку и их модификации. Предпочтителен кварцевый песок, имеющий высокую химическую чистоту и, в частности, низкое содержание оксида железа.

Как уже обсуждалось, частицы наполнителя ответственны в первую очередь за окраску заливочной или реакционной массы, соответственно литого изделия. Они могут иметь собственную окраску, которая определяет цвет. Альтернативно они могут быть также окрашенными или пропитанными краской. Однако если желательна окраска изделия, которую невозможно установить цветом частиц наполнителя, то допустимо добавление в заливочную массу красящих пигментов. Красящие пигменты, предпочтительно равномерно распределенные, могут иметь неорганическую природу, но можно также использовать пигменты на органической основе. Альтернативно или дополнительно можно также добавлять блестящие частицы, которые придают литому изделию металлический блеск.

Литое изделие предпочтительно является раковиной, в частности, кухонной раковиной. Однако это может быть также ванна или поддон для душевой кабины, или же кухонная столешница или подобное.

Кроме самого литого изделия, изобретение относится к способу получения литого изделия описанного типа. Способ отличается тем, что в раствор отверждаемого полимерного связующего однородно вмешивают как частицы наполнителя, так и полиамидные волокна длиной 5-20 мм, предпочтительно диаметром 0,05-0,2 мм для образования заливочной массы, причем доля волокон составляет 0,02-0,5 вес.% от полного веса заливочной массы, после чего заливочную массу заливают в литейную форму, из которой после отверждения связующего извлекают литое изделие. Предпочтительно, использующиеся волокна должны иметь прочность на разрыв по меньшей мере 250 Н/мм2.

В качестве волокон предпочтительно использовать волокна из PA6 или PA6.6. Длина используемых волокон должна составлять 7-15 мм, в частности, 8-12 мм, особенно предпочтительно 10 мм, диаметр должен лежать в диапазоне 0,075-0,175 мм, в частности, 0,1-0,15 мм.

Более конкретно, доля добавленных волокон должна составлять 0,025-0,25 вес.%, предпочтительно 0,03-0,2 вес.%, в частности, 0,05-0,15 вес.% от полного веса заливочной массы.

Далее, можно использовать бесцветные волокна, то есть волокна, которые в конечном счете не обладают собственным выраженным цветом. Альтернативно можно также использовать окрашенные волокна, при этом цвет волокон соответствует цвету собственной окраски литого изделия.

Особенно предпочтительно использовать волокна, поверхностно обработанные плазмой для образования реакционноспособных групп, или волокна, покрытые промотором адгезии. Этим гарантируется, что волокна будут особенно прочно интегрированы в матрицу связующего, так как они через реакционноспособные группы или промотор адгезии химически связываются со связующим.

В качестве связующего используется раствор мономера и растворенного в нем полимера и, предпочтительно, сшивающий агент. В качестве мономера предпочтительно использовать метилметакрилат (MMA), в качестве полимера полиметилметакрилат (PMMA), а в качестве добавляемого при необходимости сшивающего агента триметилолпропантриметакрилат (TRIM).

Относительно других важных для способа отличительных признаков, относящихся к используемым волокнам, мономерам, полимерам, сшивающим агентам, наполнителям или пигментам, следует обратиться к описанному выше в связи с литым изделием, отличительные признаки которого в равной мере релевантны для способа.

Дальнейшие преимущества и особенности изобретения выявляются из описываемых далее примеров осуществления, а также из рисунков. При этом показано:

фиг. 1: схематический вид в перспективе полученного согласно изобретению литого изделия в форме кухонной раковины,

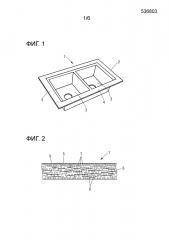

фиг. 2: схематическое изображение сечения литого изделия с фиг. 1,

фиг. 3: таблица, содержащая результаты измерений ударной вязкости сравнительного образца без волокон и 48 образцов с добавками разных волокон, причем волокна не подвергались поверхностной обработке,

фиг. 4: таблица с результатами визуального обследования поверхности лицевой стороны образцов из предыдущей таблицы с фиг. 3,

фиг. 5: таблица с результатами измерения ударной вязкости сравнительного образца без волокон и 48 образцов с добавками разных волокон, поверхность которых была активирована плазмой,

фиг. 6: таблица с результатами визуального обследования поверхности лицевой стороны образцов из предыдущей таблицы с фиг. 5, и

фиг. 7: таблица, относящаяся к данным реологических измерений на заливочных массах, использовавшихся для получения образцов согласно фиг. 3.

Фиг. 1 показывает вид в перспективе типичного литого изделия 1 из композиционного материала с отвержденным полимерным связующим и введенными в него частицами наполнителя. В показанном примере это кухонная раковина 2, имеющая, как пример, две разные моечные или смывные чаши 3, которые ограничены боковыми стенками и дном. Сверху по периметру образован относительно широкий край 4. Литое изделие 1 имеет лицевую сторону 5, то есть поверхность, которая видна в собранном положении. Эта лицевая сторона имеется на всех передних поверхностях, а также в области чаши 3 раковины 3 и на краях 4.

Для получения литого изделия применяют закрытую литейную форму, в которую вводят реакционную массу, то есть заливочную массу, содержащую, наряду с прочим, полимерное связующее или связующий раствор и введенные в него частицы наполнителя, а также, в примере согласно изобретению, введенные полиамидные волокна. Заливочная масса имеет достаточную вязкость, позволяющую залить ее в литейную форму. В литейной форме введенную заливочную массу нагревают путем подвода энергии, так что происходит полимеризация и вместе с тем отверждение полимерного связующего. В качестве полимерного связующего используется соответствующий связующий раствор предпочтительно из MMA как мономера и PMMA как полимера. Весовая доля PMMA в растворе MMA и PMMA предпочтительно составляет 15-30%, при этом, вообще говоря, отношение весовых долей полимера к мономеру в связующем растворе должно составлять от 1:1 до 1:10, в частности, от 1:2 до 1:7 и предпочтительно от 1:3 до 1:5. В связующий раствор предпочтительно добавляют сшивающий агент, предпочтительно триметилолпропантриметакрилат (TRIM). Доля сшивающего агента может составлять менее 10 вес.% от содержания мономера в связующем растворе. Однако она может также с успехом составлять более 10 вес.%, предпочтительно 10-30 вес.% от содержания мономера в связующем растворе.

Далее, описанная заливочная масса содержит частицы наполнителя, причем содержание частиц наполнителя, предпочтительно неорганических, составляет 55-85 вес.%, предпочтительно 60-80 вес.% и, в частности, 65-75 вес.%, в расчете на реакционную массу. Предпочтительно использовать минеральные неорганические наполнители, в частности, кристаллические наполнители, как, например, кварцевый песок. Альтернативно можно также использовать стекло, карбид кремния, оксид алюминия или углерод в модификации алмаза, или карбонат кальция. Частицы наполнителя должны иметь размер 0,01-1 мм, при необходимости они могут присутствовать в виде разных, различимых гранулометрических фракций.

Добавляемые полиамидные волокна должны иметь длину 5-20 мм, в частности, 7-15 мм, в частности, 8-12 мм и особенно предпочтительно 10 мм, и диаметр 0,05-0,2 мм, в частности, 0,075-0,175 мм, предпочтительно 0,1-0,15 мм. Их доля должна составлять 0,02-0,5 вес.% от полного веса заливочной массы, предпочтительно 0,025-0,3 вес.%, в частности, 0,03-0,2 вес.% и особенно предпочтительно 0,05-0,15 вес.%, от полного веса заливочной массы (соответственно в отвержденном формованном изделии - от полного веса формованного изделия).

В качестве волокон предпочтительно используются волокна PA6 или PA6.6. Применяемые волокна должны иметь прочность на разрыв по меньшей мере 250 Н/мм2.

Фиг. 2 показывает схематический вид в разрезе через край 4 литого изделия 1 с фиг. 1. Обычно толщина соответствующего участка литого изделия составляет 5-15 мм.

Фиг. 2 показывает, с одной стороны, отвержденное полимерное связующее 6, то есть матрицу связующего. В нее интегрированы частицы наполнителя 7, распределенные по существу однородно. Равным образом, в связующее 6 введены полиамидные волокна 8. Они лежат, как показывает фиг. 2, предпочтительно с основной ориентацией по существу параллельно лицевой стороне 5 литого изделия 1, то есть, они проходят приблизительно параллельно ей. Под этим следует понимать, что угол, образуемый волокнами или, например, прямой, аппроксимирующей соответствующее полиамидное волокно 8, с плоскостью лицевой стороны 5, предпочтительно составляет менее 15°, предпочтительно менее 10° и, в частности, менее 5°. Естественно, полиамидные волокна 8 проходят не только параллельно плоскости рисунка, но расположены под произвольными углами к этой плоскости, то есть распространяются также в и из плоскости рисунка. Однако их первичная основная ориентация зависит от локального направления течения заливочной массы внутри литейной формы.

На готовом литом изделии образуется граничащая непосредственно с лицевой стороной 5, очень узкая краевая зона 9 шириной в диапазоне 0,1-2 мм, которая не содержит волокон. Эта краевая зона 9 образована лишь из отвержденного связующего 6 и частиц наполнителя 7. Так как со стороны краевой зоны никаких полиамидных волокон 8 не имеется, следовательно, их не видно на лицевой стороне 5. Эта краевая зона образуется, когда используются достаточно тонкие и длинные волокна с описанными во введении размерами, и доля волокон от полного веса заливочной массы выбирается такой, как описано.

В таблицах с фиг. 3-6 показаны данные измерений ударной вязкости (фиг. 3 и 5) и результаты визуального обследования поверхности лицевой стороны (фиг. 4 и 6) в целом для 96 разных образцов, соответственно 96 разных заливочных масс и одного сравнительного образца или сравнительной заливочной массы, а на фиг. 7 приведены результаты реологических измерений для образцов с фиг. 3 и сравнительного образца.

Все полученные заливочные массы были идентичны в отношении связующего раствора, частиц наполнителя, сшивающего агента, возможных присадок и т.д., только тип и количество добавленных полиамидных волокон менялся от заливочной массы к заливочной массе, соответственно от образца к образцу.

Были приготовлены следующие заливочные массы, причем в таблице ниже соответствующие конкретные добавки волокон не приводятся.

| Материал | Используемое кол-во (вес.%) |

| MMA | ок. 19,1 |

| PMMA | ок. 4,6 |

| Наполнитель 1 (кварцевый песок 0,05-0,3 мм) | ок. 52 |

| Наполнитель 2 (мука кристобалита 0,01-0,05 мм) | ок. 18 |

| Сшивающий агент (TRIM) | ок. 4,2 |

| Присадки, пероксид, пигмент | ок. 2,1 |

| Итого: | 100 |

В приведенные на фиг. 3-6 формованные изделия, соответственно заливочные массы, обозначенные символами a-l, добавляли различные волокна, которые отличались своим диаметром, а также длиной.

В заливочные массы, соответственно образцы a-d добавляли волокна длиной 5 мм, при этом диаметр волокон в заливочных массах или образцах отличался и составлял 0,075 мм, 0,1 мм, 0,15 мм и 0,2 мм.

В заливочные массы, соответственно образцы e-h добавляли волокна длиной 10 мм, здесь также диаметр волокон менялся и составлял 0,075 мм, 0,1 мм, 0,15 мм и 0,2 мм.

Наконец, в заливочные массы, соответственно образцы i-l добавляли волокна длиной 20 мм и разными диаметрами 0,075 мм, 0,1 мм, 0,15 мм и 0,2 мм.

Кроме того, в пределах каждой группы a-d, e-h и i-l заливочных масс или образцов меняли количество добавляемых волокон, как указано в колонках таблиц, приведенных на фиг. 3 и 5 (используемое количество в вес.%).

В первую группу заливочных масс или образцов добавляли волокна в количестве 0,05 вес.% от полного веса заливочной массы. Во вторую группу заливочных масс или образцов волокна добавляли в количестве 0,1 вес.% от полного веса формованного изделия. В третью группу заливочных масс или образцов волокна добавляли в количестве 0,2 вес.% от полного веса формованного изделия. Наконец, в четвертую группу заливочных масс или образцов волокна добавляли в количестве 0,4 вес.% от полного веса заливочной массы.

Таким образом, в итоге было приготовлено всего 48 заливочных масс из 12 отличающихся по типу волокон образцов при четырех разных количествах добавленных волокон. В результате добавки волокон повышалась вязкость соответствующей заливочной массы, причем повышение иногда было настолько большим, что заливочная масса становилась непригодной для обработки, то есть не способной к отливке. Кроме того, не из всех композиций заливочных масс можно было приготовить образцы для испытаний. Композиции, из которых невозможно было изготовить образцы, отмечены в таблицах с фиг. 3 и 5 обозначением "ne.".

Кроме того, был приготовлен сравнительный образец из чистой заливочной массы без добавки волокон.

На фиг. 3 и 5 приведены результаты измерений ударной вязкости согласно DIN 53448 в мДж/мм2. Приготовленные из соответствующих заливочных масс и исследованные образцы a-l получали согласно стандарту DIN. Измерения ударной вязкости осуществляли в маятниковом копре фирмы Zwick/Roell "HIT5P".

Волокна, добавляемые в заливочные массы образцов, исследованных согласно фиг. 3, не подвергали поверхностной обработке, то есть речь идет о волокнах PA6, которые не имели активированных плазменной обработкой поверхностей, а также поверхностей, покрытых промотором адгезии.

Сравнительный образец, полученный из заливочной массы без добавки волокон, имеет значение ударной вязкости 1,98 мДж/мм2.

Данные измерений, приведенные в таблице с фиг. 3, показывают улучшение при применении поверхностно необработанных волокон, то есть повышение значений ударной вязкости, в частности, в случае более длинных волокон, то есть волокон длиной 10 мм и 20 мм, и при добавленном количестве волокон 0,05 и 0,1 вес.%, и лишь в некоторых случаях при более значительных добавках. Количество волокон 0,4 вес.%, как правило, не дает никакого улучшения по сравнению со сравнительным образцом с его значением ударной вязкости 1,98 мДж/мм2 в случае коротких волокон длиной 5 мм, при длине волокон 10 мм чаще всего ведет к дефектным образцам из-за слишком высокой вязкости, а при длине волокон 20 мм образцы становились непригодными для обработки.

На фиг. 4 показана таблица с данными визуального осмотра поверхности образцов, соответствующей лицевой стороне 5 готового формованного изделия. В таблице оценка "0" указана, когда рассматриваемая поверхность образца не имела дефектов, тогда как оценка "1" указывает, что на поверхности можно было различить волокна, или что из-за недостаточной технологичности обнаруживаются другие дефекты, как, например, трещины или глазки.

В случае волокон длиной 10 мм обнаруживаются, в частности, при использовании более тонких волокон диаметром 0,075 мм и при высокой, ≥0,1 вес.%, добавке волокон, видимые дефекты в виде глазков или трещин из-за слишком высокой вязкости.

Как и следовало ожидать, заливочные массы с волокнами длиной 20 мм иногда становились непригодными к обработке (высокая вязкость и образование клубков) в случае тонких волокон и большом используемом количестве, или обнаруживали дефекты на лицевой стороне образцов.

Сравнение с фиг. 3 и измеренными значениями ударной вязкости показывает, что при использовании необработанных волокон предпочтительно следует добавлять волокна длиной 10 мм и диаметром от 0,075 до 0,15 мм в количестве 0,05-0,2 вес.%. В частности, образцы e и f показывают в некоторых случаях заметное улучшение значений ударной вязкости.

Можно добавлять также и волокна длиной 20 мм, однако, чтобы не было видимых дефектов на лицевой стороне, лишь в незначительном количестве 0,05 вес.%.

Фиг. 5 показывает соответствующую таблицу, в которой снова представлены образцы a-e, в которые, как уже отмечалось, на этот раз были добавлены волокна, активированные на поверхности плазмой. Добавляемые волокна менялись, как уже отмечалось, по длине и диаметру, изменялось также, как уже было описано в связи с фиг. 3, добавляемое количество. Сравнительный образец соответствует образцу с фиг. 3, так как использовалась та же самая заливочная масса, образец имел ударную вязкость 1,98 мДж/мм2.

Можно видеть, что уже образцы a-d обнаруживают значительное увеличение значений ударной вязкости, в частности, при количествах добавки 0,05, 0,1 и 0,2 вес.%, причем максимальное значение 2,4 мДж/мм2 достигалось у образца с количеством волокон 0,1 вес.%. Снова обнаруживается тот эффект, что, в зависимости от образца, значения ударной вязкости иногда падают с увеличением количества волокон. Этот эффект можно объяснить тем, что при уменьшении длины и увеличении сечения волокна в сочетании с повышением содержания волокон возмущающий эффект от волокон в композиционном материале проявляется сильней, чем силы адгезии.

Еще более существенным оказывается увеличение значений ударной вязкости у образцов e-h. При этом самое высокое значение ударной вязкости 3,05 мДж/мм2 имеет образец f с количеством волокон 0,4 вес.%. Однако в целом оказывается, что все образцы e-h имеют заметно более высокую ударную вязкость, чем сравнительный образец.

Это справедливо также в отношении образцов i-l. Они также отличаются существенным повышением значений ударной вязкости.

Заметное улучшение ударной вязкости, также в сопоставлении с результатами измерений согласно фиг. 3 для случая необработанных волокон, можно объяснить тем, что благодаря активированию плазмой поверхности там имеются реакционноспособные группы, которые ведут к заметно более прочному соединению волокон с матрицей связующего, то есть, что реакционноспособные группы на поверхности волокон присоединились к связующему.

Фиг. 6 показывает результаты визуального исследования поверхности образцов a-l с фиг. 5. Эти результаты соответствуют результатам, которые уже можно было видеть на фиг. 4. Оказывается, что с увеличением длины волокон, увеличением диаметра и увеличением количества добавки возрастает число образцов, на лицевой стороне которых можно заметить дефекты. В связи с этим, сравнение с фиг. 5 показывает, в частности, что предпочтительными являются образцы f и g с количеством добавки 0,05, 0,1 и 0,2 вес.%, обнаруживающие отличные результаты как в отношении улучшенной ударной вязкости, так и возможности создания безупречной лицевой поверхности. Они в некоторых случаях обеспечивают заметное повышение значений ударной вязкости.

Волокна длиной 20 мм также оказалась вполне практичными, как с точки зрения улучшенной ударной вязкости, так и для получения оптически безупречной лицевой поверхности. Однако это относится только к относительно низким количествам добавки.

Наконец, фиг. 7 показывает таблицу, в которой приведены округленные данные реологических измерений с различными заливочными массами. Данные измерений относятся к динамической вязкости. Для каждой исследованной заливочной массы a-l, содержащей необработанные волокна PA6 (то есть в соответствии с фиг. 3) использовали 160 мл заливочной массы. Реологические измерения осуществляли в соответствии со стандартом DIN EN ISO 3219 с применением динамического вискозиметра фирмы Brookfield "R/S Rheometer SST". Результаты измерений указаны в мПа·с. Данные реологических измерений получены из трех диапазонов измерений при числе оборотов 10 1/мин. Данные измерений оцениваются, начиная со второго интервала измерений, причем интервалы лежат во временном диапазоне 40-50 секунд, 80-90 секунд и 120-130 секунд.

Сравнительная заливочная масса без добавки волокон имела динамическую вязкость 5500 мПа·с. Можно также обрабатывать заливочные массы с заметно отличающимися вязкостями, но при соответствующей добавке волокон оказалось, что получающееся в результате этого повышение вязкости снова ведет, начиная с определенного значения, к указанным дефектам на поверхности, например, к неспособности массы к дальнейшей обработке.

Из таблицы следует, что почти для каждой исследованной заливочной массы динамическая вязкость повышается с увеличением количества волокон. Кроме того, видно, что при одинаковом добавленном количестве волокон динамическая вязкость снижается с увеличением диаметра волокон. Это объясняется тем, что при равном количестве добавленных волокон полная поверхность волокон уменьшается с увеличением их диаметра, что положительно сказывается на значении вязкости.

С точки зрения технологии оказалось, что заливочная масса, вязкость которой вследствие добавки волокон повышается вдвое или больше по сравнению с вязкостью заливочной массы без добавки волокон, больше не пригодна к обработке. С другой сторон