Проводящие волокна

Иллюстрации

Показать всеИзобретение относится к химической технологии волокнистых материалов и касается способа придания волокну электропроводности и проводящим волокнам, ткани и изделию из таких волокон. Способ включает в себя стадии: (a) обеспечения волокна, имеющего отрицательный электрический заряд на поверхности волокна, (b) нанесения на волокно вещества, такого как полиэлектролит, образующего на волокне слой указанного вещества и изменяющего электрический заряд на поверхности волокна с отрицательного на положительный, где указанное вещество не является хитозаном, и (c) создания на поверхности волокна электропроводности с помощью металла, где металл на стадии (с) используют в форме ионов металлов и где для восстановления ионов металлов до элементарного металла используют восстановитель. Изобретение обеспечивает создание проводящих текстильных материалов, позволяющих изготавливать проводящие одежду или багаж, в которые можно помещать электронное оборудование, такое как смартфоны, GPS устройства и персональные компьютеры. 4 н. и 19 з.п. ф-лы, 8 ил., 6 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу изготовления электропроводящего волокна для ткани, к ткани, образованной из множества таких волокон, и к изделиям, имеющим в своем составе указанную ткань. В частности, изобретение относится к покрытию натурального волокна, такого как хлопчатобумажное, наночастицами серебра. Полученная в результате хлопчатобумажная ткань полностью покрыта частицами серебра с хорошей адгезией к волокнам. Кроме того, будучи проводящей и чрезвычайно гибкой, ткань также является антибактериальной благодаря присутствию в ней наносеребра.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Был предпринят целый ряд попыток создания проводящей ткани, из которой можно было бы изготавливать проводящие одежду или багаж и тому подобное, в которую можно было бы помещать электронное оборудование, такое как смартфоны, GPS устройства и персональные компьютеры. Такие устройства находят различные применения у потребителей, в сфере бизнеса, а также в военной области.

Традиционные способы изготовления проводящих тканей в случае тканого полотна основаны на включении проводящей нити в основу ткани.

Первая проводящая ткань была изготовлена из шелковой органзы, в которой проводящее волокно получали из шелковой нити, обернутой в тонкую медную фольгу (E.R. Post and М. Orth, IEEE International Symposium on Wearable Computers (Международный симпозиум по носимым микрокомпьютерам), October 13-14, 1997).

Применяется также совместное ткачество металлической проволоки или тонких проводящих полимерных нитей внутри ткани (Н.-С. Chen, K.-С. Lee and J.-H. Lin, Composites, Part A, 35, 1249-1256, 2004). Однако при таких способах сложно изготавливать что-либо, кроме простейших моделей.

Другой способ изготовления проводящих тканей заключается в использовании проводящих полимеров. Проводящие полимеры широко применяются для создания текстильного покрытия и включают в себя полианилин и полипиррол (J. Molina, A.I. del Rio, J. Bonastre, F. Cases, Eur. Polym. J., 45, 1302, 2009 и В. Yue, С. Wang, X. Ding, G.G. Wallace, Electrochim. Acta, 68, 18-24, 2012). Однако данные полимеры обычно не обладают такой проводимостью, как металлы.

В продаже имеется нейлоновая ткань, покрытая серебром, с торговым знаком Shieldex компании Shieldex Trading, Inc. В составе этого продукта использовано большое количество серебра, он является дорогостоящим и не встречается в форме, позволяющей создавать замкнутые контуры.

В патентном документе WO 2008/133672 (Drexel University) раскрыт способ прививки многостенных нанотрубок на внешнюю поверхность нановолокна из полиакрилонитрила с использованием полиэлектролита в качестве связующей группы. Примеры какого-либо другого способа прививки отсутствуют.

В патентном документе US 2007/0054577 (Avloni) раскрыто образование электропроводящих волокон при помощи (i) предварительной обработки плазмой с последующей (ii) послойной фиксацией проводящего покрытия, используя полиэлектролит в качестве связующей группы.

В патентном документе CN 102120043 (Basic Medical) раскрыто присоединение слоя наносеребра к сетчатой ткани с использованием в качестве связующего агента хитозана для придания сетчатой ткани биоцидных свойств.

В патентном документе WO 00/49219 (Foxwood Research Limited) также раскрыт способ покрытия субстрата биоцидным наносеребром при использовании хитозана в качестве связующей группы для связывания частиц серебра с субстратом. При этом необходимо, чтобы хитозан был сшитым, чтобы сделать его нерастворимым в среде с кислым pH.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно первому аспекту настоящего изобретения представлен способ придания волокну электропроводности, включающий в себя стадии:

(a) обеспечения волокна, имеющего отрицательный электрический заряд на поверхности волокна,

(b) нанесения на волокно вещества (именуемого далее "связующим веществом"), образующего на волокне слой указанного вещества и изменяющего электрический заряд на поверхности волокна с отрицательного на положительный, где указанное вещество не является хитозаном, и

(c) создания на поверхности волокна электропроводности с помощью металла,

где металл на стадии (c) используют в форме ионов металлов и где ионы металлов восстанавливают до элементарного металла.

Было установлено, что использование хитозана отрицательно влияет на физические свойства волокна, поэтому хитозан исключили из области действия настоящего способа.

Преимущество использования металла в ионной форме с последующим восстановлением заключается в том, что при этом получают улучшенные результаты (см. Сравнительный пример 5).

Восстановитель предпочтительно наносят на поверхность волокна первым, а ионы металлов вторыми. Преимущество данного способа заключается, во-первых, в уменьшении количеств используемых восстановителя и растворов ионов металлов, а во-вторых, этот способ приводит к более быстрому покрытию волокон наночастицами.

Согласно альтернативному варианту осуществления сначала смешивают (например, в водном растворе) раствор ионов металлов, восстановитель и связующий агент и затем полученную смесь наносят на волокно. Хотя при этом способе ионы металлов восстанавливаются до нанесения на волокно, они также контактируют со связующим веществом до соприкосновения с волокном. Этот способ отличается от способа, при котором элементарный металл наносят на волокно, на которое уже нанесен связующий агент (для сравнения: Пример 4 и Сравнительный пример 5, приведенные ниже). Не желая ограничиваться теорией, можно предположить, что присутствие связующего агента предотвращает агломерирование наночастиц, которое без этого привело бы к неудовлетворительным результатам.

Предпочтительно, количество восстановителя составляет менее 7 мг (наиболее предпочтительно, 6,1 мг) в 98 мл воды. Преимущество этого, как представляется, заключается в том, что образующиеся в результате металлические частицы являются чрезвычайно мелкими - предпочтительно, со средним диаметром менее 50 нм и, наиболее предпочтительно, приблизительно 20 нм. Это означает, что металлические частицы в дальнейшем могут самоспекаться под действием умеренного тепла - например, наночастицы серебра со средним диаметром приблизительно 20 нм могут самоспекаться при температуре приблизительно 60°C с образованием однородной проводящей серебряной оболочки вокруг волокна.

Кроме того, на проводящее волокно может быть нанесен добавочный металлический слой при помощи, например, известного метода химического восстановления.

Предпочтительно, способ дополнительно включает в себя после стадии (а) стадию

(а1) обработки волокна (предпочтительно, щелочным раствором, хотя кислый раствор также может быть использован) для увеличения отрицательного электрического заряда на поверхности волокна (так называемая стадия "мерсеризации").

Рассматриваемое волокно может быть натуральным, синтетическим, тканым или нетканым. Предпочтительно, оно является натуральным волокном, которое в свою очередь может быть соткано с образованием ткани. Альтернативно, оно может быть представлено в нетканой форме и соткано после обработки в соответствии со способом.

Натуральные волокна (и, в частности, целлюлозные волокна, такие как хлопок) имеют природный отрицательный заряд на поверхности волокна, что означает, что металлические частицы (образующие электростатические связи с положительными зарядами сетки) не будут связываться с поверхностью волокна.

Вещество на стадии (b) предпочтительно представляет собой катионный полиэлектролит, и более предпочтительно, протаминсульфат, полибрен, поли(L-лизин), гидрохлорид полиаллиламина, поли(этиленгликоль-со-диметиламиноэтилметакрилат), поли(этиленимин), полиакриламид, поли(акриламид-со-диаллилдиметиламмонийхлорид), хлорид диаллилдиметиламмония, хлорид полидиаллилдиметиламмония, кватернизированную поли[бис(2-хлорэтил)эфир-alt-1,3-бис[3-(диметиламино)пропил]мочевину], поликватерниум-7 или любую их комбинацию.

Гидрохлорид полиаллиламина имеется в продаже с двумя разными молекулярными массами, а именно: 1) средняя Mw приблизительно 15000 и 2) средняя Mw приблизительно 58000. Использоваться может любой из них.

Количество вещества на стадии (b) предпочтительно составляет не более 2 мас.%, предпочтительно, не более 1 мас.% и, наиболее предпочтительно, приблизительно 0,2 мас.% (в особенности, 1 г 20 мас.% раствора PDADMAC, смешанного со 100 мл воды, или 0,198 мас.%).

Согласно особенно предпочтительному варианту осуществления это вещество является хлоридом полидиаллилдиметиламмония, также известным как PDADMAC (англ. polydiallyldimethylammonium chloride - хлорид полидиаллилдиметиламмония) (любезно предоставленным компанией Sigma-Aldrich):

PDADMAC играет важную роль связующего между металлом и тканью, приводя к более однородному уплотненному покрытию. Считается, что присутствие двух метильных групп и аминогруппы в полимерной цепи обеспечивает центры с положительными зарядами, в которых происходит нуклеация. Полагают, что прикрепление PDADMAC к волокну преимущественно определяется ионным взаимодействием между катионным PDADMAC и анионной поверхностью волокна. Предполагается, что благодаря катионной природе PDADMAC его прикрепление к хлопковым волокнам будет осуществляться через посредство ионной связи. Кроме того, длинные полимерные цепи могут обеспечивать большее количество катионных центров для возможно более сильного связывания с поверхностью ткани.

PDADMAC имеется в продаже в четырех вариантах, различающихся своей молекулярной массой:

(i) очень низкая молекулярная масса (средняя Mw<100000),

(ii) низкая молекулярная масса (средняя Mw 100000-200000),

(iii) средняя молекулярная масса (средняя Mw 200000-350000),

(iv) высокая молекулярная масса (средняя Mw 400000-500000).

В настоящем изобретении может использоваться любой из них (либо комбинация), однако предпочтительным является (ii) низкомолекулярный PDADMAC. В коммерческом отношении он представлен в виде 20 мас.% раствора в воде.

Стадия (а1) представляет собой хорошо известную процедуру, называемую мерсеризацией. При традиционной мерсеризации концентрация щелочного раствора составляет 10 мас.% или больше. Однако согласно настоящему изобретению, предпочтительно использовать щелочной раствор с концентрацией приблизительно 1 мас.%.

При обработке волокон щелочным раствором (таким как раствор гидроксида натрия) число анионных центров на поверхности волокна возрастает, что способствует лучшей адсорбции PDADMAC.

Гидроксид натрия вызывает некоторое разделение целлюлозных цепей в ткани, тем самым увеличивая количество отрицательных центров для связывания. Таким образом, можно предположить, что при увеличении процентного содержания NaOH в растворе количество отрицательных центров будет также увеличиваться. Однако при щелочной обработке выше 3,0 моль⋅дм-3 свойства волокон будут, по-видимому, изменяться. Соответственно, согласно предпочтительному варианту осуществления концентрация щелочного раствора должна быть ниже этого значения.

Следует отметить, что щелочные растворы других типов, предположительно, будут вести себя аналогичным образом. Щелочную обработку материала на основе целлюлозы называют мерсеризацией. При этом поверхностные заряды тканей других типов могут быть увеличены с использованием других обработок.

В дальнейшем волокно может быть соткано с получением ткани (или проводящего рисунка внутри в остальном непроводящей ткани). В равной степени способ согласно изобретению может быть использован для нанесения покрытия на волокна внутри ткани с проводящим покрытием.

Ткань с покрытием из наносеребра имеет широкий диапазон областей применения, как, например, при обработке ран, для гигиенической одежды и медицинских применений, где присутствие бактерий чрезвычайно опасно. Например, она может использоваться для изготовления лицевых масок, хирургических перчаток и военной формы, где инфицирование раны может привести к серьезным последствиям. Высокая эластичность тканей позволяет использовать их в медико-фармацевтической промышленности, в индустрии отдыха и спортивной промышленности.

Проводящее волокно также может применяться в качестве носимого датчика, удобного и не стесняющего движений.

Согласно способу изобретения получение наночастиц предпочтительно происходит одновременно путем (1) смачивания волокна восстанавливающим раствором и (2) добавления раствора соли металла, результатом чего является образование наночастиц и осаждение их на волокна. Важным концептуальным преимуществом является тот факт, что для осаждения наночастиц не требуется погружения всей ткани в раствор, содержащий наночастицы. Такой способ нанометаллического осаждения является экономически более эффективным, чем традиционный способ. Кроме того, данный способ может быть адаптирован для селективного осаждения серебра. Это может осуществляться при помощи трафаретной или аэрографной печати на ткани для любого типа проектирования схем, включая сложные модели.

Могут использоваться и другие типы полимеров для нанесения покрытия на ткань перед осаждением наночастиц. Полимеры могут иметь заряды и использоваться по отдельности либо в сочетании. Кроме того, способ может применяться для нанесения покрытия на хлопчатобумажные изделия с помощью других типов наночастиц, обладающих другими свойствами, таких как медь, диоксид титана и цинк.

Перед осаждением методом химического восстановления могут быть использованы и другие типы наночастиц/нанопроволоки. Осаждение методом химического восстановления может выполняться с помощью других материалов, таких как Al, Ni и Sn, в зависимости от области применения.

Еще один вариант осуществления этого способа может включать в себя нанесение покрытия распылением.

Согласно второму аспекту изобретения представлен способ придания волокну электропроводности, включающий в себя стадии:

(i) обеспечения волокна, имеющего отрицательный электрический заряд на поверхности волокна,

(ii) обработки волокна щелочным раствором для увеличения отрицательного электрического заряда на поверхности волокна,

(iii) нанесения на волокно со стадии (ii) вещества, создающего слой указанного вещества вокруг волокна и изменяющего электрический заряд на поверхности волокна с отрицательного на положительный,

(iv) осаждения металла на поверхность волокна со стадии (iii) для придания ей электропроводности.

Согласно третьему аспекту изобретения, представлен способ осаждения металла на поверхность волокна, имеющего положительный заряд на поверхности волокна, включающий в себя нанесение восстановителя (такого как водный раствор боргидрида натрия) на поверхность волокна первым и нанесение ионов металлов (таких как нитрат серебра) на поверхность волокна вторыми, в результате чего ионы металлов восстанавливаются до металлических частиц (предпочтительно, со средним размером менее 50 нм, наиболее предпочтительно, со средним размером приблизительно 20 нм).

Предпочтительно, количество используемого восстановителя составляет менее 7 мг (наиболее предпочтительно, 6,1 мг) в 98 мл воды.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже дано описание нескольких предпочтительных вариантов осуществления изобретения со ссылкой на прилагаемые графические изображения, на которых:

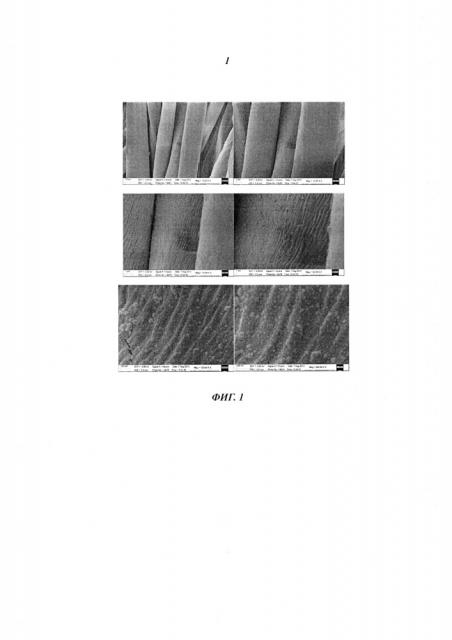

на Фиг. 1 представлена серия снимков сканирующего электронного микроскопа (англ. SEM) (3-кратное уменьшение) хлопчатобумажной ткани, обработанной при посредстве способа согласно изобретению;

на Фиг. 2 представлена серия снимков сканирующего электронного микроскопа (англ. SEM) (3-кратное уменьшение) хлопчатобумажной ткани, обработанной при посредстве способа согласно изобретению, за исключением того, что пропущена стадия мерсеризации;

на Фиг. 3 представлена серия снимков сканирующего электронного микроскопа (англ. SEM) (3-кратное уменьшение) хлопчатобумажной ткани, обработанной при посредстве способа согласно изобретению, за исключением того, что пропущена стадия нанесения катионного полиэлектролита;

на Фиг. 4 изображена схема, на которой показаны стадии предпочтительного способа согласно настоящему изобретению;

на Фиг. 5 представлен снимок сканирующего электронного микроскопа (англ. SEM) (и увеличенный вариант) другой хлопчатобумажной ткани, обработанной при посредстве способа согласно изобретению;

на Фиг. 6 представлен снимок сканирующего электронного микроскопа (англ. SEM) (и увеличенный вариант) другой хлопчатобумажной ткани, обработанной при посредстве способа согласно изобретению;

Фиг. 7 представляет собой снимок, показывающий (в действии) проводник, изготовленный при посредстве способа согласно изобретению;

на Фиг. 8А представлены снимки сканирующего электронного микроскопа (англ. SEM) хлопковых волокон, погруженных в раствор наносеребра (не в соответствии с изобретением); и

Фиг. 8В представляет собой снимок хлопчатобумажной ткани с Фиг. 8А после нанесения медного покрытия методом химического восстановления.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Хлопчатобумажную ткань обрабатывали с помощью следующего четырехстадийного процесса:

1. стадия мерсеризации,

2. стадия модификации поверхности,

3. стадия изготовления, осаждения и спекания наночастиц серебра,

4. стадия наращивания добавочного проводящего слоя.

Схема, иллюстрирующая этот пример, представлена на Фиг. 4.

1. Мерсеризация

Хлопчатобумажную ткань обрабатывали 1 мас.% водным раствором NaOH при комнатной температуре в течение 30 минут с последующей промывкой дистиллированной водой.

2. Модификация поверхности

Образец сушили, после чего его волокна покрывали 0,198 мас.% водным раствором полихлорида диаллилдиметиламмония (PDADMAC). При выполнении этой операции 1 г 20 мас.% раствора PDADMAC перемешивали со 100 мл воды и получали в результате раствор 0,2 г PDADMAC в 101 мл воды, то есть 0,198 мас.%.

Ткань после тщательного увлажнения раствором сушили при температуре 59°С в печи в течение 5 минут для удаления оставшихся молекул воды. Следует отметить, что ткань перед осаждением наночастиц может быть высушена естественным путем при комнатной температуре.

3. Изготовление и осаждение

Готовили водный раствор 0,025 М (0,43 г/100 мл воды) нитрата серебра. Далее хлопчатобумажную ткань (1,5 г с площадью поверхности 64 мм2) смачивали 0,1 мл 1,61×10-4 М (6,1 мг/98 мл воды) водного раствора NaBH4. Затем на ткань добавляли 10 мкл раствора нитрата серебра.

Цвет ткани сразу же изменялся от белого до коричневого, что свидетельствовало об образовании частиц наносеребра. Размер наночастиц, определенный методом динамического рассеяния света (англ. dynamic light scattering - DLS), составлял приблизительно 20 нм. Ткань сушили при температуре 59°С, после чего проводили еще одну стадию восстановления для добавления на ткань еще одного слоя наночастиц. Хлопковые волокна были полностью покрыты наночастицами серебра после трех последовательных восстановлений.

4. Наращивание добавочного проводящего слоя

На волокнах получали проводящую серебряную оболочку толщиной менее 100 нм, после чего с помощью химического восстановления осаждали металл для утолщения проводящего слоя. В частности, осаждение меди методом химического восстановления осуществляли при температуре 46°С в течение 25 минут. При толщине меди приблизительно 1,25 мкм удельное сопротивление составляло 0,1 Ом/квадрат (англ. Ω/sq).

Серия снимков SEM полученных обработанных волокон хлопка представлена на Фиг. 1.

Для контроля идентичную хлопчатобумажную ткань обрабатывали в соответствии со способом, но при этом исключали стадию мерсеризации. Во время последующих стадий процесса волокна оказались не полностью покрытыми частицами наносеребра (см. Фиг. 2). В процессе мерсеризации образуется значительно большее количество отрицательных центров на волокнах, и без этой стадии возможность для связывания на последующих стадиях снижается.

Еще один контрольный опыт проводили, подвергая идентичную хлопчатобумажную ткань обработке в соответствии со способом, но без использования PDADMAC.

PDADMAC играет важную роль в качестве связующего между частицами серебра и тканью, приводя к более однородному плотному покрытию (Фиг. 1). Напротив, ткань, полученная при использовании стадии мерсеризации, но без PDADMAC, имела беспорядочную нерегулярную структуру (Фиг. 3).

Пример 2

Для изготовления второго образца проводящего волокна повторяли описанные выше в Примере 1 стадии за исключением того, что ткань покрывали водным раствором поли(акриламид-со-диаллилдиметиламмонийхлорида) (PAADADMAC) вместо PDADMAC.

Раствор полимера готовили из 1 г 10 мас.% раствора PAADADMAC и перемешивали его со 100 мл воды.

Снимки сканирующего электронного микроскопа (англ. SEM) (Фиг. 5) показали полное покрытие волокон внутри ткани. Осаждение меди методом химического восстановления осуществляли при температуре 46°С в течение 25 минут. В результате получали слой меди толщиной приблизительно 1,25 мкм с удельным сопротивлением 0,2 Ом/квадрат (англ. Ω/sq).

Пример 3

Повторяли Пример 1, но с другим катионным полиэлектролитом, а именно использовали гидрохлорид полиаллиламина (РААНС) с молекулярной массой 58000, приобретенный в компании Sigma Aldrich.

Полимерный раствор готовили, используя 1 масс. % водный раствор РААНС.

Снимки сканирующего электронного микроскопа (англ. SEM) (Фиг. 6) показали покрытие волокон внутри ткани. Осаждение меди методом химического восстановления осуществляли при температуре 46°С в течение 25 минут. В результате получали слой меди толщиной приблизительно 125 мкм, удельное сопротивление составляло 0,2 Ом/квадрат (англ. Ω/sq).

Пример 4

Опыт проводили для изучения добавления полиэлектролита в раствор наночастиц перед осаждением наночастиц на ткань. Выполняли следующие стадии:

(а) 1 мл 0,025 М раствора нитрата серебра добавляли в 100 мл 1,61×10-4 М раствора NaBH4. Цвет сразу же изменялся до желтоватого благодаря образованию наночастиц серебра.

(b) водный раствор полихлорида диаллилдиметиламмония (PDADMAC) готовили из 1 г 20 мас.% раствора PDADMAC, перемешивали его со 100 мл воды и получали в результате раствор 0,2 г PDADMAC в 101 мл воды, то есть 0,198 мас.%.

(c) 0,1 мл раствора PDADMAC, приготовленного на стадии (b), добавляли в раствор наночастиц серебра. Цвет изменялся от желтого до красного. После этого раствор центрифугировали со скоростью 3500 об/мин в течение 100 минут. Фильтрат отбрасывали, а осадок использовали для нанесения покрытия на ткань, после чего ткань сушили при температуре 60°С перед осаждением меди методом химического восстановления. Этот способ позволил получить очень тонкий проводник. Один такой трек показан на Фиг. 7.

Следует отметить, что когда в раствор наночастиц добавляли полиэлектролит, дзета-потенциал раствора изменялся с отрицательного до положительного (+36). Кроме того, после центрифугирования частицы были неагломерированными и не происходило образования частиц металлического серебра больших размеров. Не желая ограничиваться теорией, можно предположить, что это связано с образованием связей между частицами наносеребра и заряженными группами полимерной цепи. Таким образом, при попадании на ткань частицы будут равномерно адсорбироваться тканью.

Пример 5

Сравнительный пример

Опыт проводили для изучения эффективности раствора частиц наносеребра для изготовления проводящей ткани. Волокна внутри ткани покрывали связующим веществом PDADMAC. Раствор наносеребра готовили приблизительно за 2 часа перед использованием. Наблюдалось, что ткань не была покрыта частицами наносеребра даже после восьми последовательных осаждений раствора частиц наносеребра. Снимки сканирующего электронного микроскопа (англ. SEM) хлопковых волокон, погруженных в раствор наносеребра, представлены на Фиг. 8А.

Кроме того, при проведении осаждения меди методом химического восстановления при температуре 46°С в течение более чем 3 часов ткань не покрывалась медью (см. Фиг. 8В). Это не было неожиданным, учитывая что имело место плохое покрытие наносеребром.

Пример 6

Сравнительный пример

Для изготовления образца проводящей ткани использовали такие же стадии, как уже упоминались ранее (см. Пример 1). При этом в ходе процесса было сделано единственное изменение, заключающееся в том, что ткань покрывали 1 мас.% водным раствором хитозана (приобретенным в компании Sigma Aldrich).

Следует отметить, что хитозан не растворяется в воде; вследствие этого готовили водный раствор (1 г хитозана в 98 мл деионизированной воды и 2 мл уксусной кислоты).

Полученная в результате проводящая ткань утратила свою растяжимость, а ее поверхность была достаточно зернистой и неровной. Сопротивление было равно сопротивлению ткани из Примера 1.

Поскольку строение ткани изменилось достаточно сильно, в последующих исследованиях было решено использовать разбавленный раствор хитозана. Однако при разбавлении раствора хитозана до 0,1 мас.% был получен аналогичный результат.

1. Способ придания волокну электропроводности, включающий в себя стадии:

(a) обеспечения волокна, имеющего отрицательный электрический заряд на поверхности волокна,

(b) нанесения на волокно вещества (именуемого далее "связующим веществом"), образующего на волокне слой указанного вещества и изменяющего электрический заряд на поверхности волокна с отрицательного на положительный, где указанное вещество не является хитозаном, и

(c) создания на поверхности волокна электропроводности с помощью металла,

где металл на стадии (с) используют в форме ионов металлов и где ионы металлов восстанавливают до элементарного металла.

2. Способ по п. 1, где для восстановления ионов металлов до элементарного металла используют восстановитель и где восстановитель наносят на поверхность волокна первым, а ионы металлов наносят на поверхность волокна вторыми.

3. Способ по п. 1, где раствор ионов металлов, восстановитель и указанное вещество смешивают и полученную смесь наносят на волокно.

4. Способ по п. 3, где сначала смешивают раствор ионов металлов и восстановитель, а затем добавляют указанное вещество.

5. Способ по любому из предшествующих пунктов, дополнительно включающий в себя после стадии (а) стадию

(а1) обработки волокна щелочным или кислым раствором для увеличения отрицательного электрического заряда на поверхности волокна.

6. Способ по п. 5, где стадия (а1) включает в себя обработку волокна водным раствором гидроксида натрия с концентрацией менее 3,0 моль⋅дм-3.

7. Способ по п. 6, где водный раствор гидроксида натрия имеет концентрацию приблизительно 1 мас.%.

8. Способ по п. 1, где вещество на стадии (b) является катионным полиэлектролитом.

9. Способ по п. 1, где вещество на стадии (b) представляет собой протаминсульфат, полибрен, поли(L-лизин), гидрохлорид полиаллиламина, поли(этиленгликоль-со-диметиламиноэтилметакрилат), поли(этиленимин), полиакриламид, поли(акриламид-со-диаллилдиметиламмонийхлорид), хлорид диаллилдиметиламмония, хлорид полидиаллилдиметиламмония, кватернизированную поли[бис(2-хлорэтил)эфир-alt-1,3-бис[3-(диметиламино)пропил]мочевину], поликватерниум-7 или любую их комбинацию.

10. Способ по п. 1, где вещество на стадии (b) представляет собой хлорид полидиаллилдиметиламмония, поли(акриламид-со-диаллилдиметиламмонийхлорид), гидрохлорид полиаллиламина или любую их комбинацию.

11. Способ по п. 10, где вещество на стадии (b) является приблизительно 0,2 мас.% водным раствором хлорида полидиаллилдиметиламмония.

12. Способ по п. 1, где металл после восстановления имеет форму металлических частиц со средним диаметром менее 50 нм.

13. Способ по п. 1, где для восстановления ионов металлов до элементарного металла используют боргидрид натрия.

14. Способ по п. 1, где ионы металлов используют в форме нитрата металла.

15. Способ по п. 1, где металл является серебром.

16. Способ по п. 1, включающий в себя дополнительную стадию

(d) спекания металла.

17. Способ по п. 16, где стадия спекания (d) протекает при температуре от 50 до 70°С.

18. Способ по п. 1, включающий в себя дополнительную стадию нанесения добавочного слоя металла на металл на волокне.

19. Способ по п. 18, где добавочный слой металла наносят при помощи осаждения методом химического восстановления.

20. Способ по п. 19, где металл добавочного слоя отличается от металла на стадии (с).

21. Электропроводящее волокно для ткани, получаемое при помощи способа по любому из предшествующих пунктов.

22. Ткань, изготовленная из множества волокон, по п. 21.

23. Изделие, имеющее в своем составе ткань, по п. 22.