Гибкий многослойный тонкопленочный световозвращающий материал, способ получения световозвращающего материала и устройство для его получения

Иллюстрации

Показать всеИзобретение может использоваться для изготовления информационных знаков, а также в военной и космической технике. Световозвращающий материал содержит верхний светопропускающий защитный слой, с тыльной стороны которого нанесено изображение, и герметизирующий слой в виде сетки с ячейками с множеством световозвращающих шариков, частично углубленных в полимерный связующий слой. Верхний защитный и связующий слои соединены между собой так, что над поверхностью шариков образуется воздушная прослойка. На задней полусфере шариков расположен фокусирующий слой с металлизированной отражающей поверхностью, выполненный в виде двухслойной полиимидной пленки, толщина которой соответствует фокусному расстоянию шариков. При изготовлении полиимидную пленку на задней полусфере шариков подвергают нагреву инфракрасным излучением и ультразвуковым колебаниям для ее размягчения и уплотнения. Установка снабжена устройством для удаления избытков шариков после их нанесения в виде щелевой эжекторной насадки с возможностью регулирования ее положения относительно поверхности шариков, соединенной с циклонным уловителем. Технический результат - повышение световозвращающих показателей, стойкости при эксплуатации в сложных атмосферных условиях, а также упрощение технологического процесса. 3 н. и 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области изготовления световозвращающих тонколистовых материалов, например информационных знаков, дорожных и номерных знаков, а также к военной и космической технике к элементам измерительных систем, обладающим высокой яркостью при использовании микросферических отражателей.

В настоящее время несмотря на обилие патентной информации по способам получения световозвращающих материалов, обладающих высокими оптическими показателями световозвращения, изготовленных по экономически выгодным технологиям и функционирующих в широком диапазоне углов отражения в сложных климатических условиях, например в условиях космоса, когда температурные воздействия находятся в пределах +160°С и - 170°С и при этом изделие подвергается воздействию электромагнитных излучений УФ и ИК диапазонов, проблема изготовления подобных изделий в промышленных условиях представляет особый интерес.

Известен способ (патент РФ №2036111, МПК В41Н, 1/30, B60R 13/10, опубликовано 27.05.1995 г.) получения отражательного элемента для дорожных или номерных знаков с использованием стеклянных микросфер определенного размера в качестве световозвращающих элементов в многослойной структуре покрытия. В описании патента указываются составные элементы данной многослойной конструкции. Отражательный элемент для дорожных или номерных знаков по данному патенту содержит основу в виде алюминиевого листа с лицевым обратноотражающим покрытием. Обратноотражающее покрытие с вделанными стеклянными микросферами включает в себя в порядке следования адгезивных слой для нанесения на алюминиевую подложку (опору), зеркальный отражающий слой, светопропускающий слой с монослоем стеклянных микросфер в светопропускающем смоляном слое и защитный прозрачный светопринимающий слой. Здесь обратноотражающее покрытие функционирует следующим образом. Свет от внешнего источника передается на стеклянные микросферы, которые служат в качестве линз, и направляет свет к зеркальной отражающей поверхности через светопропускающий смоляной слой. Отражающая чашеобразная поверхность вокруг каждой микросферы возвращает свет на стеклянные микросферы, которые, в свою очередь, возвращают свет к источнику. В данном изобретении изображения или номера знаков наносятся в виде сухого порошка при продольном перемещении опоры с обратноотражающим покрытием электростатически и оплавлением нанесенного слоя сухого порошка, поверх которого затем наносится защитная прозрачная пленка для герметизации изображения и остальных слоев.

Изготовление отражательного элемента по данному изобретению предусматривает нанесение изображения из сухого порошка электростатически на внутреннюю поверхность защитной пленки с закреплением порошка путем оплавления инфракрасным излучателем при направленном перемещении защитной пленки, разматываемой из рулона. Затем заранее изготовленное обратноотражательное покрытие, также в виде непрерывной пленки, разматывающейся из другого рулона, контактирует с защитной пленкой и эти два слоя подаются в зону прижимных роликов, куда также подается алюминиевая полоса, которая образует в итоге опору обратноотражающего покрытия. Таким образом, формируется многослойная структура отражательного элемента. Однако известный способ является сложным в процессе технологического изготовления, т.к. стеклянные микросферы находятся в связующем (прозрачном прокладочном) слое, располагаясь хаотически, причем не соприкасаясь с зеркальноотражающим слоем. Если рассматривать движение света с учетом законов геометрической оптики, очевидно, что возможны значительные потери излучения в связующем слое, что ведет к снижению светоотражения от зеркальной отражающей поверхности.

Известны также световозвращающий лист и изделие, обладающее световозвращающей способностью (патент США №2160913, МПК G02B 5/124, опубл. 20.12.2000 г.), которое содержит световозвращающий слой, имеющий первую и вторую основные поверхности, и покровный (защитный) слой, наложенный на первую поверхность световозвращающего слоя, при этом покровный слой имеет как минимум 90%-ное пропускание света для увеличения яркости отражения и ее стабильности с течением времени. Световозвращающий слой с линзовой структурой выполнен из множества прозрачных микросфер, состоит из подложки, в которую частично вделана линзовая структура, и связующего слоя, имеющего многочисленные соединяющие части, которые соединены с покровным слоем так, что образуются промежутки для капсулирования прозрачных микросфер между покровным слоем и связующим слоем, при этом отражательная часть находится в контакте с микросферами. Также соединение обеспечивает устойчивость к краевому отслаиванию слоев. В качестве световозвращающего слоя применен также призматический элемент, имеющий плоскую поверхность и множество трехгранных выступов для отражения света в противоположном направлении на поверхности, состоящей также из покровного слоя, окрашивающего слоя, грунтовочного слоя и клеевого слоя, защищенного легкоудаляемым материалом. Для связующего слоя применен полиакрилатный полимер, обладающий хорошей устойчивостью к атмосферным воздействиям и имеющий высокую прочность скрепления с прозрачными микросферами. Однако одним из недостатков данного изобретения является, как известно из химии акрилатных полимеров, слабая устойчивость и хрупкость при низких температурах, например ниже - 120°С, если использовать подобные изделия в условиях открытого космоса. Изготовление световозвращающего изделия согласно патенту производится следующим образом. На несущей ткани, имеющей полиэтиленовый слой, в качестве линзовых средств в полиэтиленовый слой толщиной 25 мкм вводят с возможностью последующего частичного удаления множество прозрачных микросфер для получения прозрачного слоя микросфер. Затем на открытой части микросфер формируют отражатель, состоящий из алюминиевой пленки, нанесенной напылением, толщиной приблизительно 0,1 мкм; в этом случае положение фокуса микросферы находится по существу на границе между микросферой и алюминиевой пленкой. На отражатели в указанном порядке наслаивают связующий слой толщиной приблизительно 60 мкм и удаляемую пленку. Затем несущую ткань удаляют с получением слоя микросфер на одной из основных поверхностей связующего слоя, где часть каждой микросферы внедрена в связующий слой, а другая часть, где нет отражающего слоя, остается открытой. На поверхности микросфер, которые не покрыты отражателями, накладывают в качестве покровного (защитного) слоя пленку, оставляя определенный зазор между слоем микросфер и покровной пленкой. Затем удаляемую пленку прижимают с нагреванием профилирующим элементом, имеющим узор тиснения сетчатой формы из тонких линий, для профилирования (тиснения) связующего слоя через удаляемую пленку, в результате чего образуется сеть узких соединяющих частей, которые частично прикрепляют покровный слой к связующему слою. На этой стадии сочетание соединяющих частей и покровного слоя образует множество промежутков, в которых закапсулированы прозрачные микросферы. После отверждения связующего слоя удаляемую пленку снимают, открывая другую основную поверхность, на которую наносят клеевой слой с укладкой защитной легкоудаляемой пленки. Однако изготовление световозвращающего листа известным способом является сложным, т.к. заключается в разделении технологической операции: после получения монослоя микросфер, внедренных в слой связующего, необходимо его отверждение, и только после этого в вакуумной установке можно наносить отражающий слой напылением из алюминия. Кроме того, только напылением отражающего слоя толщиной 0,1 мкм для используемых микросфер размерами 10-80 мкм, как предлагается, по законам геометрической оптики не удается сформировать положение фокуса микросферы на границе между микросферой и отражательным слоем.

Известны световозвращающий материал и способ его изготовления (патент США 3176584, МПК G02B 28, опубл. 06.04.1965 г.). Изобретение относится к получению световозвращающих покрытий с использованием стеклянных микросферических отражателей и представляет собой многослойную тонкопленочную конструкцию, состоящую из прозрачного светопропускающего связующего слоя, в который внедрены стеклянные микросферы, вокруг которых сформированы углубления в виде сфер. Поверх поверхности этих углублений нанесен отражающий слой, копирующий контуры данных углублений. На отражающем слое сформирован армирующий (усиливающий) слой, на который нанесен адгезионный слой с легкоудаляемым защитным покрытием. Изготовление световозвращающей пленки согласно изобретению производится следующим образом. На непрерывно движущуюся стальную ленту напыляется антиадгезионная силиконовая смесь. На поверхность силиконовой смеси наносится заранее приготовленный экструдированием связующий материал, светопропускающий с внедренными в связующее стеклянными микросферами, при этом связующий состав имеет определенную вязкость, позволяющую за счет ее усадки по мере перемещения этого слоя на стальной ленте сформировать изогнутый профиль микросфер вокруг них. Поверх сформированной в форме микросфер поверхности распылением наносится отражательный слой, поверх него накладываются армирующий слой, чтобы получить плоскую поверхность на нем, затем наносится адгезионный клеевой слой с защитной быстроудаляемой пленкой.

Однако в известном способе невозможно регулярно расположить микросферы в связующем слое в единице его площади, тем самым ухудшаются световозвращающие показатели покрытия, в том числе и неравномерность яркости, а также наличие открытой части микросфер в точке контакта их с плоской поверхностью стальной ленты с силиконовым слоем ухудшает эксплуатационные характеристики. При этом проявляются дифракционные явления из-за неоднородности светопринимающей поверхности.

Известны световозвращающий материал и способ его получения (патент РФ №2065190, МПК G02B 5/128, опубл. 10.08.1996 г.), предназначенный для использования в технических средствах регулирования дорожного движения с использованием стеклянных микросферических отражательных элементов. Световозвращающее покрытие представляет собой подложку с нанесением отражающего слоя, на котором упакован слой прозрачных микрошариков, удерживаемых на определенном расстоянии друг относительно друга в слое ячеистой структуры и закрытых защитной пленкой, при этом ячеистая структура выполнена из сетчатого полотна, укрепленного на отражающем слое, выполненного в виде диэлектрического зеркала, он может быть выполнен также в виде частиц с отражающей поверхностью, размещенных в связующем, и нанесен на подложку, а микрошарики частично погружены в отражающий слой и расположены в ячейках сетчатого полотна. Согласно патенту способ получения световозвращающего материала как при использовании в качестве отражающего слоя диэлектрического зеркала, так и связующего с отражающими частицами реализуется следующим образом. На подложку наносят светоотражающий слой вакуумным нанесением прозрачного зеркального слоя оптической толщины или заранее подготовленный отражающий состав, состоящий из мелких частиц с отражающими поверхностями размерами ориентировочно порядка 2 мкм в связующем, и высушивают. Затем на отражающий слой производится нанесение стеклянных микрошариков электростатическим способом, переведя микрошарики в псевдоожиженное состояние для обеспечения высокоточного нанесения их строго заданных размеров. После этого производится наложение и укрепление сетчатого полотна, на обе его внешние стороны, на которые предварительно наносится клеевой слой. В случае расположения микрошариков в виде сплошного монослоя или их при близком расположении друг относительно друга во избежание попадания микрошариков под нити сетчатое полотно закрепляют на отражающем слое до нанесения микрошариков. Потом производится поверх микрошариков наложение защитной пленки с частичным их погружением в отражающий слой путем продавливания и последующей осушкой клеевого слоя сетчатого полотна. Недостатком указанного изобретения является невозможность обеспечения эффективных условий световозвращения в сторону источника света из-за отсутствия фокальной поверхности около единичных микрошариков, что обусловлено только их точечным контактом с отражающим диэлектрическим зеркальным слоем, а также большим рассеивающим характером мелких частиц с отражающей поверхностью в случае использования их в качестве дополнительных отражателей.

Известны обратноотражающий листовой материал и способ его получения (патент США 1768031, МПК C08G 18/08, В32В 17/10, опубликованный в 1946 году). Данное изобретение относится к многослойным световозвращающим материалам и технологии их изготовления и предусматривает улучшение отражающей способности покрытия. Обратноотражающий листовой материал согласно изобретению состоит из несущей части с нанесенным на нее зеркальным слоем, поверх которого нанесен полимерный слой, в который частично заделаны нагретые до 100°С стеклянные микрошарики размером 75 мкм с подпрессовкой. Причем предварительно стеклянные микрошарики обработаны органохромовым составом для обеспечения их адгезии в связующем слое. Недостатком указанного изобретения является сложность технологии получения компонентов для связующего слоя. Причем в них содержатся изоцианатные группы, относящиеся к группе вредных веществ, что в итоге приводит к осложнению технологии получения обратноотражающей поверхности. Обычно частичное внедрение стеклянных микрошариков в слой полимерного связующего, даже при наличии зеркального слоя, не повышает световозвращательные показатели получаемого покрытия.

Известны патенты США 2074095, 2182944, 2173471, 5315491, 5243457, 2422862, в которых для получения световозвращающих поверхностей помимо стеклянных микросферических элементов использованы так называемые «уголковые световозвращатели», образующие микрорельеф световозвращающего слоя. Технология формирования многослойного световозвращающего материала при этом варианте аналогична вышеописанным способам.

Известен способ изготовления световозвращающего материала (патент РФ 1002173, МПК В32В 17/10, С02В 1/04, опубл. 07.03.1983 г.). Указанное изобретение также относится к области получения световозвращающих материалов, обладающих высокой яркостью и полученных с использованием стеклянных микросферических шариков. Световозвращающее покрытие представляет полиэтилентерефталатную пленку с нанесенным антиадгезионным слоем, на который нанесен защитный слой из смеси полиметилметакрилата марки Л-1 (ТУ 6-01-1074-76) и марки ЛСОМ-45 (ТУ 6-01-836-78) с высушиванием при 60-69°С в течение 2 мин, а на защитный сформированный слой нанесен монтирующий слой-раствор изопренстирольного каучука ИСТ-30 (ТУ-38103392-77) в бензине с вязкостью раствора 20-25 с по ВЗ-1, с сушкой этого слоя при комнатной температуре в течение 5-10 сек, толщиной 20-100 мкм и показателем преломления 2,05-2,20, на поверхность которых нанесен фокусирующий слой лака АК-545, который высушивается при температуре 60-80°С в течение 1-2 мин на 1 этапе и при температуре 80-120°С в течение 1-2 мин на 2 этапе. После осушки фокусирующего слоя полуфабрикат подается на проведение вакуумной металлизации для формирования рефлектирующего слоя и дублирование с антиадгезионной бумагой, на которую нанесен клей ГНПК-22-14 (ТУ 6-05-251-49-78).

Однако указанный способ обладает повышенной сложностью изготовления и дороговизной стеклянных микрошариков с таким высоким показателем преломления, а может быть и невозможность их серийного производства, несмотря на то что теоретически световозвращающие показатели будут выше, чем при использовании стеклянных микросферических шариков с более низким показателем преломления, серийно изготавливаемых отечественной промышленностью. В указанном способе фокусирующий слой наносится без контроля его толщины, а стеклянные микросферические шарики нанесены на монтирующий слой с высокой вязкостью, при которой сложно обеспечить равномерность их монослоя.

Наиболее близким по технической и технологической сущности является световозвращающий материал с изображением знака (патент РФ 2101779, МПК G09F 13/16, опубл. 10.01.1998 г.), принятый за прототип. Материал содержит последовательно расположенные друг над другом опорный слой с внутренней зеркальной поверхностью, рефлектирующий слой с оптическими микролинзами, слой, несущий изображение, защитный слой из прозрачного светопропускающего полимера. Слой рефлектирующий содержит монослой микрошариков, частично углубленных в прозрачном полимерном материале, под которым особый оптический слой и слой адгезива, с помощью которого рефлектирующий слой прикрепляется к опорному слою. Между рефлектирующим слоем и защитной светопринимающей пленкой поверх оптических линз расположена сетка из прозрачной клеевой композиции, а слой, несущий изображение, нанесен на внутреннюю поверхность защитной пленки в его зеркальном отражении. В итоге, в качестве опорного слоя использована металлизированная лавсановая пленка, рефлектирующий слой содержит монослой, углубленных на часть их высоты прозрачной полимерной композиции оптических микролинз, поверх которого расположена сетка из прозрачной клеевой композиции, в качестве защитного слоя использована лавсановая пленка, на внутреннюю поверхность которой нанесено изображение знака в его зеркальном отражении. Световозвращающий материал изготавливают следующим образом. На алюминированную лавсановую пленку кюветным способом наливают слой прозрачной полимерной композиции, на которую наносят стеклянные микрошарики и методом каландрирования обеспечивают их углубление до соприкосновения с зеркальной алюминированной поверхностью, а поверх монослоя из микрошариков наносят липкую сетку из клеевой композиции в виде ромбических перегородок. Затем на лавсановую пленку, служащую защитным светопринимающим слоем, методом трафаретной печати наносят несущий изображение слой и закрепляют его поверх липкой сетки. Недостатки этого способа в том, что микросферические шарики в процессе каландрирования соприкасаются с зеркальной поверхностью опорной лавсановой пленки, что приводит к нарушению положения фокальной поверхности рефлектирующих стеклянных микрошариков, тем самым ухудшая световозвращательные характеристики материала. Технологическая сложность формирования регулярного расположения микросферических шариков в виде монослоя при нанесении их на «мокрый» слой прозрачной полимерной композиции также является недостатком. Даже четким подбором вязкости полимерной композиции, которая используется как связующий слой, метод каландрирования не устранит наложение микросферических шариков друг на друга.

Технической проблемой, на решение которой направлено предлагаемое изобретение, является получение световозвращающего изделия, используя микросферические световозвращатели и материалы отечественного производства, имеющие высокую интенсивность ретроотражения при больших углах расходимости.

Технический результат, на достижение которого направлено заявляемое изобретение ,заключается в повышении световозвращающих показателей световозвращающего покрытия, стойкости эксплуатации в сложных атмосферных условиях и обеспечения его функционирования при температурах от +160°С до - 170°С, а также упрощение технологического процесса.

Технический результат достигается тем, что гибкий многослойный тонкопленочный световозвращающий материал содержит верхний светопропускающий защитный слой с плоской лицевой поверхностью и тыльной стороной с нанесенным на ней информационным изображением, под которым размещен герметизирующий слой, представляющий собой сетку с множеством ячеек ортогональной или ромбической формы, в которых расположено множество светоотражающих микросферических шариков, частично углубленных в полимерный связующий слой, соединенный герметизирующим и верхним защитным светопропускающими слоями так, что между незакрытой полимерным связующим поверхностью микросферических шариков и тыльной стороной светопропускающего защитного слоя в зоне ячеек герметизирующего слоя образуется воздушная прослойка, при этом на задней от микросферических шариков поверхности связующего слоя нанесен повторяющий кривизну микросферических шариков фокусирующий слой с металлизированной поверхностью, представляющей собой отражающую поверхность относительно падения луча света на нее через верхний защитный светопропускающий слой, при этом вышеупомянутые фокусирующий слой с металлизированной поверхностью закреплены на монтирующем слое, на который нанесен клеевой слой, дублированный легкоудаляемой защитной пленкой, новым является то, что фокусирующий слой выполнен в виде двухслойной диэлектрической полиимидной полимерной пленки, при этом толщина полиимидной пленки на задней полусфере микросферических шариков соответствует расчетному фокусному расстоянию микросферических шариков на границе раздела полиимидной пленки и металлизированной отражающей поверхности.

Материалы фокусирующего слоя из двухслойной диэлектрической полимерной полиимидной пленки и связующего слоя имеют показатели преломления, не превышающие значения показателя преломления микросферических шариков не более чем на 0,5-0,8%.

Верхний защитный светопропускающий слой, герметизирующий и связующие слои выполнены из идентичных полиимидных композиций с возможностью термического или ультразвукового склеивания. Верхний защитный светопропускающий слой может быть выполнен в виде пленки из полимидных связующих, содержащих гидрофобизирующие наночастицы, способствующие формированию его гидрофобности.

Технический результат достигается тем, что в способе получения световозвращающего материала, включающем нанесение связующего слоя на несущую ленту, нанесение слоя микросферических стеклянных шариков с удалением их избытка с поверхности и частичным отверждением связующего слоя после наложения микросферических шариков в него, нанесение полимерного слоя на открытые поверхности микросферических шариков с противоположной стороны падения луча света на них для формирования фокусирующего слоя, затем формирование металлизированного отражающего слоя, на который наносят монтирующий или армирующий слой, накладывание на него защитной легкоудаляемой пленки с нанесенным адгезионным слоем, новым является то, что после частичного отверждения связующего, формирование фокусирующего слоя на задней полусфере микросферических шариков осуществляют выкладкой двухслойной диэлектрической полиимидной пленки расчетной толщины, по мере выкладки вышеуказанную пленку подвергают нагреву с воздействием инфракрасного излучения и ультразвуковых колебаний для ее размягчения и уплотнения поверх микросфер, а в виде несущей ленты использована ткань с антиадгезионным слоем, обладающим токопроводящими свойствами.

При нанесении микросферических шариков выполняют механическое их углубление в слой связующего с частичным проникновением в антиадгезионный слой на несущей ткани не менее чем на одну треть диаметра микросферических шариков.

Технический результат достигается тем, что в установке, содержащей станину с непрерывно движущейся замкнутой несущей тканью или лентой, имеющей на рабочей поверхности антиадгезионный слой, емкость со связующим материалом для его нанесения на поверхность антиадгезионного слоя, устройство для нанесения микросферических шариков на поверхность связующего слоя, устройство нанесения фокусирующего слоя с отражающей поверхностью, новым является то, что она дополнительно оснащена устройством для удаления избытков микросферических шариков, образовавшихся после их нанесения, с верхних слоев, не контактирующих со связующим слоем, выполненным в виде щелевой эжекторной насадки с возможностью регулирования ее положения относительно поверхности удаляемых микросферических шариков и соединенной с циклонным уловителем.

Установка снабжена в зоне выкладки фокусирующего слоя инфракрасным излучателем и устройством ультразвуковых колебаний, создающими размягчение и механическое уплотнение вышеуказанной пленки.

Сущность предлагаемого изобретения поясняется графическими материалами.

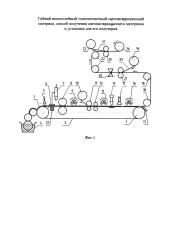

На фиг. 1 представлена схема установки для получения световозвращающего материала.

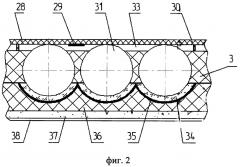

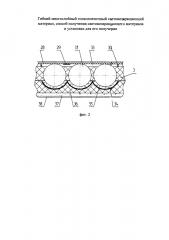

На фиг. 2 представлена структура многослойного тонкопленочного световозвращающего покрытия.

На фиг. 3 показаны параксиальные параметры микросферы, необходимые для учета их при оптических расчетах.

На фиг. 4 представлена катадиоптрическая структура микросферического отражателя.

На фиг. 5 приведены графики измеренной интенсивности отражения образцов, принятых для сравнения, фирмы «3 М», изготовленных с применением микросферических шариков.

На фиг. 6 приведены графики измеренной интенсивности отражения образцов изготовленных в лабораторных условиях по предлагаемой технологии для сравнительной оценки.

Здесь: 1 - станина, 2 - непрерывно движущаяся замкнутая несущая ткань или лента, 3 - связующий состав, 4 - емкость для связующего состава, 5 - устройство электростатического напыления стеклянных микросферических шариков, 6 - эжекторное устройство со щелевой насадкой, 7 - циклонный уловитель излишков микросфер, 8 - каландровое устройство, 9 - ИК излучатель, 10 - барабан рулонный с металлизированной полимерной пленкой для фокусирующего слоя, 11 - прижимные валки, 12 - направляющие валки, 13 - ИК излучатель для размягчения металлизированной полимерной пленки, 14 - устройство ультразвуковых колебаний, 15 - распылитель щелевой, 16 - дополнительный ИК излучатель, 17 - устройство съема пленки с несущей ткани, 18 - поворотный узел с захватом пленки, 19 - барабан рулонный со светопропуекающей защитной пленкой, 21 - прижимные и направляющие валки, 22 - поворотное устройство, 23 - барабан рулонный с легкоудаляемой защитной бумагой, 25 - валки направляющие, 26 - барабан наматывающий, 27 - генератор акустических колебаний, 40 - устройство для соединения сформированных слоев, 28 - верхний светопропускающий защитный слой, 29 - информационное изображение на тыльной стороне верхнего светопропускающего слоя, 30 - герметизирующий слой с ячейками, 31 - стеклянные микросферические шарики, 33 - воздушная прослойка, 34 - фокусирующий слой, 35 - металлизированная отражающая поверхность, 36 - армирующий слой, 37 - адгезионный слой, 38 - легкоудаляемая защитная бумага.

Установка (фиг. 1) состоит из станины 1 с непрерывно движущейся замкнутой несущей тканью или лентой 2, на поверхность которой нанесен антиадгезионный слой с токопроводящими свойствами. По мере перемещения несущей ткани 2 на антиадгезионную поверхность из емкости 4 наносится известными способами связующий слой 3 с определенной вязкостью и регулируемой толщиной. Затем на слой связующего производится напыление микросферических шариков устройством 5 электростатического нанесения (по патенту 24816447), а их верхние слои, не контактирующие со связующим слоем, удаляются устройством в виде эжекторной щелевой насадки 6, соединенной с циклонным уловителем 7 для сбора излишков микросферических шариков.

Формирование монослоя микросферических шариков осуществляется каландровым устройством 8 с возможностью регулирования усилия прижима совместным нагревом инфракрасного излучателя (ИК) 9 средневолнового диапазона излучения.

После частичного отверждения монослоя микросфер в связующем слое на его поверхность из рулонного барабана 10 подается заранее изготовленная как полуфабрикат двухслойная металлизированная полимерная пленка для формирования фокусирующего слоя 34 (фиг. 2) с помощью прижимных 11 и направляющих валков 12.

Размягчение пленки для облегчения образования фокусирующей поверхности над микросферическими шариками 31 осуществляется ИК излучателем 13 с воздействием ультразвуковых колебаний генератора 14 с частотой приблизительно 18-22 кГц. Затем с помощью щелевого распылителя 15 или другими известными способами, например экструдированием полимера в виде пленки, так же, как полуфабриката, осуществляется нанесение монтирующего полимерного слоя 36.

По мере отверждения дополнительным ИК излучателем 16 трехслойная пленка специальным устройством 17 снимается с поверхности несущей ткани 2 с антиадгезионным покрытием, проходит на поворотный узел с захватом пленки 18, разворачивая открытые светопринимающие поверхности микросферических шариков для последующей операции.

С рулонного барабана 19 на открытой поверхности микросферических шариков в структуре трехслойной конструкции укладывается верхний светопропускающий защитный слой 28 в виде пленки, соединенной с герметизирующей сеткой 30 с ячейками. Пленка может быть изготовлена заранее как полуфабрикат, а также может быть выполнена горячим тиснением с образованием на ее тыльной стороне герметизирующих ячеек. Наложение пленки осуществляется с помощью прижимных и направляющих роликов 21 по верху микросферических шариков 31. Соединение между собой образованных слоев производится устройством 40 методом термической или ультразвуковой сварки. После поворотного устройства 22, на монтажную поверхность готового многослойного тонкопленочного световозвращающего материала из дополнительного рулонного барабана 23 накладывается легкоудаляемая защитная пленка 38 (фиг. 2) или бумага с антиадгезионным клеевым слоем 37 с помощью направляющих валков 25 для подачи на наматывающий барабан 26.

Для обеспечения эффективности удаления избытков микросферических шариков 31 с верхних слоев, после их нанесения в электростатическом поле на «мокрый» слой связующего в зоне щелевого эжектора 6 установлен акустический генератор 27 с нижней стороны несущей ленты, создающий низкочастотные колебания, возмущающие микросферические шарики, расположенные поверх их монослоя, имеющего адгезионные связи с связующим слоем.

Гибкий многослойный тонкопленочный световозвращающий материал (фиг. 2) содержит верхний светопропускающий защитный слой 28 с плоской лицевой поверхностью и тыльной стороной с нанесенным на ней информационным изображением 29. Под верхним светопропускающим защитным слоем 28 размещается герметизирующий слой 30, представляющий собой сетку с множеством ячеек ортогональной или ромбической формы, в которых расположено множество светоотражающих микросферических шариков 31, частично углубленных в полимерный связующий слой 3 (фиг. 2). Верхний светопропускающий защитный 28 и связующий слои 3 между собой соединены через герметизирующую сетку 30 таким образом, что между тыльной стороной защитного слоя и над открытыми поверхностями микросферических шариков в ячейках образуется воздушная прослойка 33. С противоположной стороны микросферических шариков на их задней полусфере располагается фокусирующий слой 34, имеющий металлизированную отражающую поверхность 35. Причем фокусирующий слой с металлизированной отражающей поверхностью в виде двухслойной диэлектрической полимерной пленки располагается эквидистантно задней полусфере микросферических шариков, повторяя их кривизну по мерее ее выкладки, под воздействием ИК нагрева и ультразвуковых колебаний. Под отражающим слоем в направлении от задней полусферы микросферических шариков располагается монтирующий или армирующий слой 36 с дублированным адгезионным слоем 37 на защитной легкоудаляемой пленке или бумаге 38. Клеевой адгезионный слой 38 служит как скрепляющее средство при монтаже световозвращающего материала после его раскроя для скрепления на основу, например на дорожные знаки, указатели и т.д.

Для формирования гибкого многослойного тонкопленочного световозвращающего материала используются стеклянные микросферические шарики, размерами 56-75 мкм, с показателем преломления n=1,37÷1,51 и выпускаемые отечественными предприятиями. Основным требованием является выбор материала фокусирующего слоя с показателем преломления, равным показателю преломления стеклянной микросферы или с их разницей не более чем на 0,5÷0,8% между ними.

Для обеспечения функционирования гибких многослойных тонкопленочных световозвращающих материалов при циклических воздействиях температуры от -160°С до +170°С во время эксплуатации в условиях открытого космоса основным материалом защитного слоя, связующего и монтирующего слоев используется полиимидная композиция, производимая отечественными предприятиями. При этом в целях упрощения конструкции оборудования по изготовлению многослойного световозвращающего материала, для фокусирующего слоя с расчетной его толщиной и показателем преломления и верхнего светопропускающего защитного слоя используются изготовленные на существующем оборудовании готовые пленки в виде полуфабрикатов для формирования многослойной структуры световозвращающего материала.

При использовании тонкопленочных световозвращающих материалов для изготовления дорожных знаков, указателей и информационных табличек возможно по указанному способу применить более дешевые материалы для защитного, связующего и фокусирующего слоев, например пленки полиэтилентерефталатные, полиметилметакрилатные и акриловые композиции.

Сущность предлагаемого изобретения заключаются в следующем.

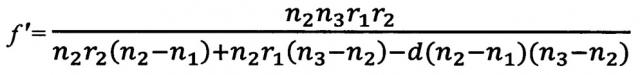

Для представления сути изобретения рассмотрим единичный микросферический шарик как оптическую линзовую систему (фиг. 3) для расчета продольной составляющей сферической аберрации. Микросферический шарик задается радиусом поверхности r, задаются его показатели преломления и его окружающей среды n1, n2, n3 как

n1 - для воздуха,

n2 - для материала шара,

n3 - для материала, окружающего шар с задней его полусферы, противоположной поверхности падения луча света.

Микросферический шарик также характеризуется параксиальными параметрами - задним фокусным расстоянием ƒ' и задним фокальным отрезком SF' (фиг. 3):

Заднее фокальное расстояние микросферического шарика:

Задний фокальный отрезок:

S'F'=ƒ(1-(n2-n1)d/n2n1,

где: n1 и n2 - показатели преломления окружающей среды и шарика;

n3 - показатель преломления промежуточного, т.е. фокусирующего слоя;

r1, r2 - радиусы передней и задней поверхности, для шара r1=r2;

r3 - радиус фокусирующей поверхности;

F' - задняя фокальная точка шарика;

S' - продольная сферическая аберрация;

2ρ - апертура падающего пучка.

При совпадении задней фокальной точки шара F' с отражающей зеркальной поверхностью фокусирующего слоя оптическая система предложенного изобретения приобретает катадиоптрические свойства (фиг. 4), т.е. параллельный пучок света, подающий на поверхность тонкопленочного световозвращающего материала, превращается в параллельный пучок отраженных лучей. Толщина полимерного слоя, окружающего заднюю полусферу микросферического шарика h=r2-r1, должна быть равна величине заднего фокального отрезка SF', при этом для увеличения яркости отраженного пучка и его расходимости толщина должна быть равна

где S' - рассчитанная величина продольной сферической аберрации.

Материал изготавливается следующим образом.

На непрерывно движущуюся замкнутую несущую ленту 2, которая может быть изготовлена из ткани, металлической полосы или лавсановой пленки, непрерывно наносится известными способами с контролируемой и регулируемой толщиной антиадгезионная смесь с токопроводящими свойствами с расчетной вязкостью.

Поверх антиадгезионной смеси по мере продольного перемещения с несущей ленты 2 также известными способами наносят связующий состав с толщиной, равной менее 1/2 диаметра микросферических шариков, который впоследствии формирует после отверждения связующий слой 3 структуры световозвращающего материала.

До отверждения связующего слоя на него наносят микросферические шарики в электростатическом поле при напряжении коронирующего электрода напыляющего устройства 5, не превышающего 45-50 кВ, и токе короткого замыкания в пределах 30-4