Компаунд эпоксидно-дифенольный радиационно-стойкий для изготовления изоляторов электронно-лучевых пушек

Иллюстрации

Показать всеИзобретение относится к полимерным композициям, применяемым в электротехнике при изготовлении высоковольтной изоляции, в частности корпусных вводных и выводных изоляторов электронно-лучевых пушек, работающих при воздействии радиации в вакууме при коммутации тока до 30 А, напряжении до 85 кВ, класс нагревостойкости Н. Компаунд эпоксидно-дифенольный включает (мас. ч.): эпоксидно-диановую смолу 100, триэтаноламинтитанат 5-10, олигомер гидрохинона 2-10, кварц молотый пылевидный 100-110. Используют олигомер гидрохинона со степенью поликонденсации n=0-2 со среднечисленной молекулярной массой 350 Да, полученный из гидрохинона при 240-250°С в присутствии контактной серной кислоты с выделением 9-11 мас.%. 1 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к полимерной химии и ее применению в электротехнике при изготовлении высоковольтной изоляции, в частности изоляторов для электронно-лучевых пушек устройств электронно-лучевой сварки (ЭЛС), а также других изделий.

Задача состояла в создании компаунда заливочного с технологическими свойствами, позволяющими методом свободной, одномоментной заливки в форме объемом около 7 литров получить монолитный изолятор с металлической арматурой для работы в условиях воздействия радиации в вакууме при коммутации тока до 30 А, напряжении до 85 кВ, с классом нагревостойкости Н по ГОСТ 8865-93 (МЭК 85-84).

При исследовании патентных фондов по МПК Н01В 3/18; C09D 175/04 и С09K 3/1, наблюдается общая тенденция разбавления стандартных диановых эпоксидных смол алифатическими эпоксидными смолами и применением в качестве отвердителей, либо олигооксипропиленаминов, либо традиционных аминов - фракций ПЭПА или низкомолекулярных аминоамидов с ускорителями, также аминного типа. Указано также на применение полиуретанов.

Теперь уже в меньшей степени, чем ранее, в качестве отвердителя эпоксидных смол для электроизоляционных изделий рекомендуется изометилтетрагидрофталевый ангидрид (и-МТГФА), т.к. он является летучим и по классу опасности 2 относится к веществам с высокой опасностью (ПДК в рабочей зоне - 1 мг/м3) и может диффундировать из компаунда под вакуумом. При применении его требуется длительное - до десятка часов отверждение при 160-180°C. В большом объеме компаунда при отверждении также наблюдается неконтролируемая экзотермия, поэтому, для решения задачи по предлагаемому изобретению и-МТГФА не пригоден.

Циклоалифатические эпоксидные смолы, получаемые прямым эпоксидированием ненасыщенных двойных связей, были разработаны специально для электроизоляции - они низковязкие после отверждения, не подвержены «трекингу» по поверхности, имеют минимальную усадку, однако в России они не выпускаются.

Известен электроизоляционный заливочный компаунд для изделий спецтехники (патент RU 2343577 С1, МПК Н01B 3/40, опубл. 20.08.2012), где техническое решение сводится к снижению вязкости эпоксидной смолы-основы путем введения двух активных разбавителей на основе алифатических (водорастворимых) эпоксидных смол - ТЭГ-1 и лапросксидов 603 и 201Б (моноглицидилового эфира триола и n-бутанола).

Для обеспечения жизнеспособности не менее 1 часа - отвердителем берут низкомолекулярный полиамид Л-20 вместе со смесевым амином М-4. Решение задачи по этим параметрам было обеспечено, т.к. требовалась еще эластичность и стойкость изделия к ударным нагрузкам. Недостатком такого решения является низкая жизнеспособность компаунда и соответственно высокая экзотермия при отверждении, что ограничивает получение изделий большого объема, кроме того, при работе изделия (изолятора) в вакууме, нежелательно иметь в компонентах свободных аминов - они диффундируют к поверхности, испаряются и ионизируют рабочее пространство.

Известен заливочный компаунд марки ЗК-5Л по ТУ 09. 079-88 предназначенный для изготовления изоляторов электронно-лучевых пушек устройств ЭЛС. Компаунд представляет собой смесь на основе компаунда марки МБК-1 с добавлением диметакрилата триэтиленгликоля ТГМ-3, пылевидного кварца марки КП-3 и перекиси бензоила. Недостатком данного технического решения является использование токсичного и взрывоопасного материала - перекиси бензоила, необходимость проведения ваккумирования компаунда после заливки, проявление высокой экзотермии при отверждении в форме, значительная усадка компаунда 5-6%, класс нагревостойкости А.

Известен электроизоляционный материал (патент RU 2490739, МПК Н01В 3/18, Н01В 17/00, C08L 83/04, опубл. 20.08.2013) для применения в конструкциях высоковольтных изоляторов, изготавливаемый из винилсодержащего силоксана - каучука СКТВщ по ТУ 38.103675-89 с наполнением импортным пылевидным кварцем «Сикрон» с поверхностной обработкой частиц аминосиланами, а также с введением антиструктурирующей добавки. Недостатком указанного технического решения являются трудности со структурированием каучука СКТВщ во внутренних слоях изолятора с большим объемом заливки.

При выборе наиболее близкого аналога по предлагаемому изобретению принято Авторское свидетельство SU 1756942 А1, МПК Н01В 3/18, опубл. 23.08.1992, где электроизоляционный заливочный состав для высоковольтных блоков спецназначения содержит, мас. ч.: 100 эпоксидной смолы типа ЭД-22; 32-75 олигооксипропилендиамина и 1,3-1,4 аминного катализатора. Состав может содержать 50-150 мас. ч. кварцевого песка. Жизнеспособность состава 6-8 часов. После отверждения состав имеет пробивное эл. напряжение на образцах 35-44 МВ/м.

Целью предлагаемого изобретения является устранение недостатков известных компаундов и составов по обеспечению требуемой безопасности используемых компонентов, жизнеспособности, допустимой экзотермии, устранению диффузии нежелательных химических соединений в вакуумную камеру, снижение усадки материала, предотвращение образования высоких механических напряжений при эксплуатационном воздействии и выдерживание при передаче электрического тока до 30 А, напряжением до 85 кВ, при ресурсе работы ЭЛС не менее 1 года в условиях воздействия радиации и классе нагревостойкости Н.

Цель достигается изобретением:

Компаунд эпоксидно-дифенольный для изготовления изоляторов электронно-лучевых пушек устройств ЭЛС, содержащий эпоксидно-диановую смолу-основу, аминный отверждающий агент и минеральный наполнитель, отличающийся тем, что компаунд помимо указанной эпоксидно-диановой смолы-основы в качестве аминного отверждающего агента содержит триэтаноламинтитанат, в качестве минерального наполнителя кварц молотый пылевидный и дополнительно содержит олигомер гидрохинона со степенью поликонденсации n=0-2, со среднечисленной молекулярной массой 350 дальтон, полученный из гидрохинона при температуре 240-250°C в присутствии контактной серной кислоты с выделением 9-11 мас. % конденсационной воды, при следующем соотношении ингредиентов, масс. ч.:

эпоксидно-диановая смола 100

триэтаноламинтитанат 5-10

олигомер гидрохинона 2-10

кварц молотый пылевидный 100-110

Отверждение изолятора на его основе ведут в форме при температуре (80±2)°C, в течение 10 часов и (120±2)°C в течение 10 часов.

Предлагаемый компаунд позволяет формировать высоковольтный изолятор с металлическими закладными деталями путем свободной одномоментной заливки в форму предварительно перемешанных ингредиентов компаунда и разогретых до температуры от 75 до 80°C.

Для получения компаунда использовались следующие материалы:

- низкомолекулярная эпоксидно-диановая смола с содержанием от 20 до 24 мас. % эпоксидных групп по ГОСТ 10587-84;

- внутримолекулярный структурообразователь - олигомер гидрохинона по ТУ 2221-001-08621486-2013 со степенью поликонденсации n=0-2 и среднечисленной молекулярной массой 350 дальтон с температурой стеклования 65-70°C, полученного по ТИ 5-516-2013 АО «НИКИМТ-Атомстрой» способом окислительной конденсацией гидрохинона при температуре 240-250°C, в присутствии контактной серной кислоты в течение 4-5 часов;

- отвердитель полимеризационного типа - триэтаноламинтитанат (ТЭАТ-1) по ТУ 6-09-11-2119-93;

- минеральный наполнитель - кварц молотый пылевидный по ГОСТ 9077-82.

Соотношение компонентов компаунда для совмещения и отверждения рассчитаны по эквимолекулярному соотношению гидроксильных групп олигофенилена и эпоксидных групп смолы и затем откорректированы по реакционной способности компонентов в диапазоне, указанном в формуле изобретения.

Количество триэтаноламинтитаната подобрано в указанном соотношении опытным путем по реакционной способности - жизнеспособности компаунда и степени его отверждения по режимам, указанным в зависимом пункте формулы изобретения.

Уменьшение количества олигомера (называемом нами условно внутримолекулярным структурообразователем) менее 2 мас. ч. не позволяет получить требуемое время гелеобразования, увеличение же его количества более указанного приводит к повышению вязкости компаунда и появлению трудностей при перемешивании с минеральным наполнителем.

Количество минерального наполнителя определяется полным заполнением смоляной части и наиболее плотной упаковкой его при заданной дисперсности.

Пример применения компаунда при изготовлении изолятора

В форму для заливки, объемом около 7 л, повторяющую конфигурацию изолятора, с помощью съемной полимерной арматуры устанавливают металлические закладные изолятора, одномоментно вводят компаунд, приготовленный механическим смешением при температуре 75-80°C следующих компонентов: эпоксидно-диановой смолы, олигомера гидрохинона, триэтаноламинтитаната и кварца молотого пылевидного, предварительно прокаленного при 700-800°C в течение 30 минут и охлажденного до 75-80°C в соотношениях, указанных выше (с учетом объема формы).

Форму с введенным компаундом помещают в термошкаф, разогретый до (80±2)°C, и выдерживают при этой температуре 10 часов, после чего начинают подъем температуры до (120±2)°C, со скоростью 1°C в минуту и выдерживают при этой температуре 10 часов.

Охлаждают форму с изолятором при отключенном обогреве в термошкафу до температуры (23±2)°C, затем специальным выталкивателем извлекают изолятор из формы, при необходимости проводят механическую обработку поверхности изолятора, проводят приемочные испытания в вакууме под эксплуатационным напряжением.

Для заливки используют полимерную или металлическую неразборную или разборную формы. Внутренняя поверхность металлической формы перед заливкой обрабатывается антиадгезивным составом (фторопластовой эмульсией).

Отвержденный компаунд имеют гладкую блестящую поверхность, легко обрабатывается механическим инструментом, при большой скорости резания (обработки) не происходит подплавления обрабатываемой поверхности или выкрашивания частиц из компаунда.

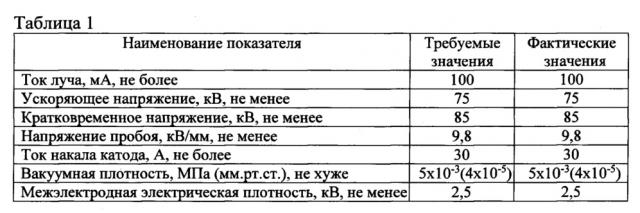

Некоторые результаты испытания изолятора на основе компаунда представлены в таблице 1.

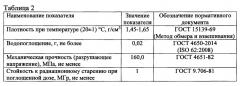

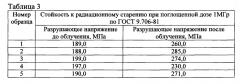

Некоторые характеристики компаунда представлены в таблицах 2-3.

Изобретательский уровень технического решения подтверждается тем, что совокупность существенных признаков компаунда и его составляющих компонентов не очевидна и связана, по всей видимости, с влиянием на регулярное структурирование трехмерной матрицы компаунда олигомера гидрохинона, причем это структурирование проходит по полимеризационному механизму за счет влияния третичного амина отвердителя и с участием гидроксильных групп ароматически сопряженного олигомера гидрохинона, плотность которого также была неожиданна для углеводородов ароматического ряда: 1340-1370 кг/м3.

Предлагаемое изобретение отвечает всем критериям патентоспособности: по новизне - заявитель не обнаружил в известных источниках применение по назначению подобных решений; по полезности - заявитель решил важную проблему обеспечения устройств ЭЛС надежными изоляторами с применением компонентов компаунда российского производства; по промышленной применимости - обеспечил работу устройств ЭЛС.

1. Компаунд эпоксидно-дифенольный радиационно-стойкий для изготовления изоляторов электронно-лучевых пушек устройств ЭЛС, содержащий эпоксидно-диановую смолу-основу, аминный отверждающий агент и минеральный наполнитель, отличающийся тем, что компаунд помимо указанной эпоксидно-диановой смолы-основы в качестве аминного отверждающего агента содержит триэтаноламинтитанат, в качестве минерального наполнителя кварц молотый пылевидный и дополнительно содержит олигомер гидрохинона со степенью поликонденсации n=0-2, со среднечисленной молекулярной массой 350 дальтон, полученный из гидрохинона при температуре 240-250°С в присутствии контактной серной кислоты с выделением 9-11 мас. % конденсационной воды, при следующем соотношении ингредиентов, мас. ч.:

| эпоксидно-диановая смола | 100 |

| триэтаноламинтитанат | 5-10 |

| олигомер гидрохинона | 2-10 |

| кварц молотый пылевидный | 100-110 |

2. Компаунд по п. 1, отличающийся тем, что отверждение изолятора на его основе ведут в форме при температуре (80±2)°С в течение 10 часов и при температуре (120±2)°С в течение 10 часов.