Крепящий заполнитель

Иллюстрации

Показать всеИзобретение связано с разработкой композиции для скрепления пучка топливных элементов твердого топлива с дном камеры стартового двигателя противотанковых управляемых гранат «ПТУРС» методом дозирования расчетной навески крепящего состава координационным манипулятором перемещения смесительно-дозирующей машины. Крепящий заполнитель содержит гидроксилсодержащий полибутадиеновый каучук СКД-ГТРА, 1,4-бутандиол, триметилолпропан, трансформаторное масло, дибутилдилаурат олова, окись цинка, составляющие смесь А, и отвердитель - смесь Б с содержанием изоцианатных групп в пределах 11,0-15,0%, который получают взаимодействием гидроксилсодержащего полибутадиенового каучука СКД-ГТРА с 4,4-дифенилметандиизоцианатом в присутствии трансформаторного масла. При этом смеси А и Б перед применением смешивают друг с другом в соотношении 2,1-3,67:1 соответственно. Технический результат заключается в снижении вязкости крепящего заполнителя и жизнеспособности для обеспечения технологического процесса и сокращении времени отверждения крепящего заполнителя. 1 табл., 4 пр.

Реферат

Настоящее изобретение связано с разработкой композиции для скрепления пучка топливных элементов твердого топлива с дном камеры двигателя противотанковых управляемых гранат «ПТУРС» методом дозирования расчетной навески крепящего состава координационным манипулятором перемещения смесительно-дозирующей машины.

В процессе отработки новых зарядов к стартовым системам противотанковых гранатометов с повышенным уровнем тактико-технических данных известно, что существующие составы не обеспечивают уровень характеристик, предъявляемых к крепящему составу конструкцией гранатомета.

Кроме того, объем производства противотанковых гранат имеет массовый характер, в связи с чем к ним предъявляются определенные требования по технологическим и механическим характеристикам.

Известно, что скрепление топливных элементов по патенту Франции №2439174, кл. С06В 21/00, производят при помощи кремнийорганических каучуков-силиконов. Силикон обладает высоким запасом эластичности в широком температурном диапазоне. Наличие кремния обеспечивает составу низкую гидролизуемость, но недостаточный уровень механических и технологических характеристик (высокая вязкость и длительное время отверждения) не удовлетворяет требованиям, предъявляемым к составам, перерабатываемым методом дозирования состава при помощи дозирующей машины с управляемым координационным манипулятором. Более подходящими материалами для этих целей являются полиуретановые композиции, которые легче регулируются для достижения необходимых технологических и физико-механических характеристик.

Известен полиуретановый состав заявка №2038346 от 23.07.80 г, C09D 3/72 (Англия) для зарядов твердого ракетного топлива, получаемый взаимодействием алифатического полиола с алифатическими полиизоцианатами. К недостаткам данного состава относится длительное время отверждения (до нескольких суток), что недопустимо при массовом изготовлении.

Известна уретановая мастика по патенту RU №2451703 от 24.12.2010 г., C08L 75/08, относящаяся к быстроотверждающимся полиуретановым композициям, состоящая из компонента А и компонента Б. Данная уретановая композиция обладает высокой вязкостью, что по технологическим характеристикам недопустимо для скрепления пороховых элементов.

Известен также крепящий полиуретановый состав по патенту RU №2405802 от 27.07.2009 г., C09J 109/00, на основе каучука СКД-ГТРА. Недостатком данного крепящего полиуретанового состава является высокая жизнеспособность и длительное время отверждения.

Наиболее близким является крепящий полиуретановый состав по патенту RU №2357095 C1, F02К 9/36, 27.05.2009 г. на основе каучука СКД-ГТРА, взятый авторами за прототип. Недостатком данного состава является сравнительно длительное время отверждения и высокая жизнеспособность.

Техническая задача предлагаемого изобретения заключается в снижении времени отверждения и жизнеспособности крепящего заполнителя с обеспечением технологических характеристик.

Технический результат достигается тем, что крепящий заполнитель для скрепления пучка пороховых элементов с дном камеры стартового двигателя включает гидроксилсодержащий полибутадиеновый каучук СКД-ГТРА, 1,4-бутандиол, триметилолпропан, трансформаторное масло, стабилизатор - дибутилдилаурат олова, наполнитель-оксид(окись) цинка, составляющие смесь А и отвердитель, в качестве отвердителя содержит смесь Б с содержанием изоцианатных групп в пределах 11,0…15,0%, который получают путем взаимодействия гидроксилсодержащего полибутадиенового каучука СКД-ГТРА с 4,4-дифенилметандиизоцианатом в присутствии трансформаторного масла, при этом смесь А к смеси Б берут в соотношении в 2,1-3,67:1 соответственно.

В крепящий заполнитель входит гидроксилсодержащий полибутадиеновый каучук СКД-ГТРА (ТУ 38.103315-86) с содержанием концевых гидроксильных групп в пределах (0,7-2,1)% и подобрана такая катализирующая система для него, которая позволяет добиться сохранения текучести и живучести крепящего заполнителя в пределах (20-60) с, при этом обеспечить время отверждения его в течение (20-60) минут при одностороннем термостатировании композиции на поверхности обогреваемой плиты. Это удалось добиться путем использования в составе морозостойкого гидроксилсодержащего полибутадиенового каучука в сочетании с оксидом цинка. Данное сочетание помимо основы состава выполняет роль ингибитора на ранних стадиях отверждения предлагаемого крепящего заполнителя и одновременно по истечении времени (60-180) с обладает каталитическим действием на последующих стадиях отверждения. Все это позволяет получить пригодный для использования в автоматизированной смесительно-дозирующей машине крепящего заполнителя с удовлетворительными физико-механическими характеристиками и с низким временем отверждения (20-60 минут). Использование в составе сочетания гидроксилсодержащего полибутадиенового каучука с окисью цинка позволяет улучшить также его технологические характеристики - снизить жизнеспособность, вязкость и сократить время отверждения.

Высокие эластические характеристики (относительное удлинение при разрыве) отвержденного крепящего заполнителя обеспечивает удлинитель цепи 1,4-бутандиол (ТУ 6-14-59-90 или ТУ 6-09-2822-78) в сочетании с сшивающим агентом - триметилолпропаном Смесь Б (ТУ 38.102101-76). Улучшение технологических свойств полиуретанового крепящего состава (снижение вязкости, увеличение жизнеспособности) достигается введением относительно большого количества трансформаторного масла (ГОСТ 10121-76) без ухудшения физико-механических характеристик Требуемые механические характеристики, живучесть и время отверждения обеспечиваются использованием наполнителя - окиси цинка (ГОСТ 10262-73). Предлагаемый крепящий заполнитель отверждают на обогреваемой плите при температуре 75…85°С в течение не менее (20-60) минут.

Пример 1. Смесь А (см. А) готовят следующим образом:

- в смеситель загружают навеску каучука СКД-ГТРА 1,4-бутандиола, триметилолпропана, трансформаторного масла, стабилизатора, окиси цинка, тщательно перемешивают мешалкой без вакуума при температуре 80…90°С в течение 5 минут, далее перемешивают с частотой вращения мешалки 2,8…4,1 с-1 (170…250 мин-1) и вакуумируют в течение 2,5…3 часа при температуре 80…90°С и давлении не более 2,7 кПа (20 мм рт.ст.).

Смесь Б (см. Б) готовят следующим образом:

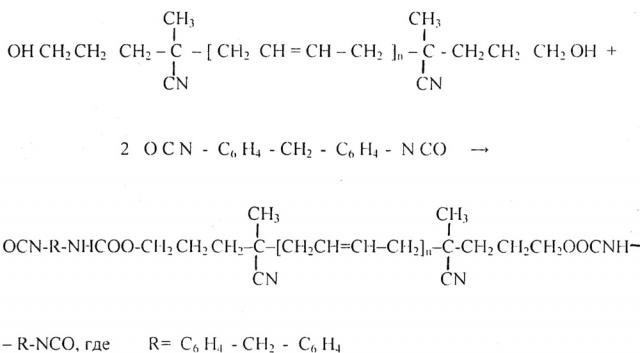

- в смеситель загружают навеску каучука СКД-ГТРА, трансформаторного масла перемешивают при температуре 80…90°С с частотой вращения мешалки 2,8…4,1 с-1 (170…250 мин-1) и вакуумируют при абсолютном давлении не более 2,7 кПа (20 мм рт.ст.) Затем смесь охлаждают при перемешивании до температуры смеси 40…50°С и загружают расплавленный 4,4-дифенилметендиизоцианат, смесь перемешивают при температуре 80…90°С и вакуумируют в течение 3,5…3,75 часа при абсолютном давлении не более 2,7 кПа (20 мм рт.ст.). до содержания массовой доли изоцианатных групп в пределах 11…15% по следующей схеме:

Перед приготовлением крепящего заполнителя производят расчет навески смеси (Брасч.) в граммах на 100 г смеси А:

где Брасч. - расчетная масса навески смеси Б, г;

А - масса навески смеси А, г;

а - массовая доля ОН - групп в каучуке СКД-ГТРА, %;

в - массовая доля NCO - групп в смеси Б, % (по анализу).

Затем определяют расчетное соотношение (ipacч.) смесей А и Б;

ipaсч=А/Б=100/Брасч.

ipaсч=2,1…3,67

При приготовлении крепящего заполнителя осуществляют смешение смесей А и Б в рассчитанном соотношении.

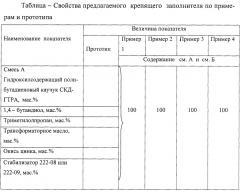

В таблице приведено соотношение смеси А к смеси Б и основные свойства предлагаемого крепящего заполнителя.

Из данных, приведенных в таблице, видно, что предлагаемый крепящий заполнитель обладает высокими физико-механическими и технологическими характеристиками в сравнении с прототипом, которые достигаются за короткий промежуток времени, а именно:

- вязкость крепящего заполнителя при температуре 20°С (10-14) Па⋅c, которая при температуре использования около 50°С составляет (5-8) Па⋅с, что позволяет использовать его для скрепления пучка пороховых элементов с элементами стартового двигателя противотанковых гранат с использованием автоматизированной смесительно-дозирующей машины;

- жизнеспособность крепящего заполнителя составляет (20-60) с, что увеличивает производительность оборота технологической оснастки до 100 раз по сравнению с прототипом;

- время отверждения крепящего заполнителя составляет (20-60) мин, что позволяет повысить производительность труда предлагаемого крепящего заполнителя в 100 раз по сравнению с прототипом (не менее 72 часов);

- обладает высокими эластическими характеристиками при низких температурах использования и хранения зарядов (модуль упругости при 2%-ном растяжении при минус 50°С составляет - 110-115 кгс/см2).

Все вышеизложенное позволяет использовать крепящий заполнитель для скрепления пучка топливных элементов с дном камеры двигателя противотанковых управляемых гранат, при этом обеспечить высокую эксплуатационную надежность з. в широком температурном диапазоне эксплуатации (в пределах ±50°С) в течение длительного гарантийного срока хранения.

Предлагаемый крепящий заполнитель проверен с положительными результатами при скреплении натурных пороховых элементов из ВВС-МГ с крышкой камеры двигателя на АО «Соликамский завод «Урал».

Крепящий заполнитель для скрепления пучка пороховых элементов с дном камеры стартового двигателя, включающий гидроксилсодержащий полибутадиеновый каучук СКД-ГТРА, 1,4-бутандиол, триметилолпропан, трансформаторное масло, стабилизатор - дибутилдилаурат олова, наполнитель - оксид цинка, составляющие смесь А и отвердитель, отличающийся тем, что в качестве отвердителя содержит смесь Б с содержанием изоцианатных групп в пределах 11,0-15,0%, который получают путем взаимодействия гидроксилсодержащего полибутадиенового каучука СКД-ГТРА с 4,4'-дифенилметандиизоцианатом в присутствии трансформаторного масла, при этом смесь А к смеси Б берут в соотношении 2,1-3,67:1 соответственно.