Способ приготовления противовспенивающей гранулы

Иллюстрации

Показать всеГруппа изобретений относится к бытовой химии. Противовспенивающая гранула включает носитель и противовспенивающую композицию, нанесенную на носитель. Гранулу приготавливают способом, который включает получение эмульсии и контакт эмульсии с носителем для нанесения противовспенивающей композиции на носитель и формирования гранулы. Эмульсия включает масляную фазу, водную фазу и силиконовый полиэфир. Масляная фаза включает противовспенивающую композицию. Композиция включает гидрофобную жидкость и гидрофобный наполнитель, диспергированный в гидрофобной жидкости. Водная фаза включает связующее и воду. Эмульсию приготавливают способом, который включает смешивание масляной фазы, водной фазы и силиконового полиэфира с образованием эмульсии. Гранула также используется в способе облегчения выполаскивания моющего средства с субстрата, который включает нанесение моющего средства, включая противовспенивающую гранулу, на субстрат и промывку субстрата. 5 н. и 16 з.п. ф-лы, 13 табл.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА СМЕЖНЫЕ ЗАЯВКИ

Настоящая заявка испрашивает преимущество по предварительной заявке на патент США № 61/865256, поданной 13 августа 2013 г.

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее описание относится к способу приготовления противовспенивающей гранулы с применением эмульсии, которая включает масляную фазу, включая противовспенивающую композицию, водную фазу и силиконовый полиэфир. Описание также относится к способу облегчения выполаскивания моющего средства с субстрата с использованием противовспенивающей гранулы.

ОПИСАНИЕ СМЕЖНОЙ ОБЛАСТИ

Примерно семьдесят процентов мирового населения стирает одежду вручную или в полуавтоматических стиральных машинах. При этом потребители, как правило, ожидают увидеть пенообразование из моющего средства, поскольку пенообразование ассоциируется с эффективностью моющего средства. Удаление пены, как правило, требует множества полосканий, что усложняет циклы полоскания, увеличивает расход и стоимость воды и приводит к потерям времени и воды. По этой причине к моющим средствам добавляют противовспенивающие композиции. Вместе с тем применение противовспенивающих композиций сопряжено с множеством проблем. Некоторые из них оказываются неактивными в нужный момент времени, тогда как другие слишком дороги для приобретения, обработки и применения. Некоторые удаляют пену при стирке, а не при полоскании, что приводит к утрате доверия потребителей к моющему средству. Другие полностью удаляют пену, что опять-таки приводит к снижению доверия потребителей и снижает конкурентоспособность. Соответственно, существует возможность разработки улучшенной композиции для контроля пенообразования.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем описании приводится способ приготовления противовспенивающей гранулы. Противовспенивающая гранула включает носитель и противовспенивающую композицию, диспергированную по носителю. Способ включает этап получения эмульсии и контакта эмульсии с носителем для нанесения противовспенивающей композиции на носитель и, таким образом, формирования противовспенивающей гранулы. Эмульсия включает масляную фазу, водную фазу и силиконовый полиэфир. Масляная фаза включает противовспенивающую композицию. Собственно противовспенивающая композиция включает гидрофобную жидкость и гидрофобный наполнитель, диспергированный в гидрофобной жидкости. Гидрофобная жидкость имеет поверхностное натяжение от 23 до 40 мН/м. Водная фаза включает связующее и воду. В настоящем описании также приводится способ приготовления вышеупомянутой эмульсии. Способ приготовления эмульсии включает этап смешивания масляной фазы, водной фазы и силиконового полиэфира с образованием эмульсии. В описании также приводится способ облегчения выполаскивания моющего средства с субстрата. Способ облегчения выполаскивания включает этапы нанесения моющего средства на субстрат и промывки субстрата, причем моющее средство включает вышеупомянутую противовспенивающую гранулу.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем описании приводится способ приготовления противовспенивающей гранулы. Противовспенивающая гранула включает носитель и противовспенивающую композицию, нанесенную на носитель. Способ приготовления противовспенивающей гранулы включает этап получения эмульсии, как более подробно описано ниже, и контакта эмульсии с носителем для нанесения противовспенивающей композиции на носитель и, таким образом, формирования противовспенивающей гранулы.

Этап контакта можно дополнительно описать как распыление капель эмульсии на носитель. Альтернативно этап контакта можно дополнительно описать как погружение носителя в эмульсию. Этап распыления и/или погружения может быть любым известным в данной области.

В других вариантах осуществления противовспенивающие гранулы могут приготовляться в процессе агломерации, при котором противовспенивающая композиция распыляется на носитель при одновременном перемешивании носителя. Носитель может перемешиваться в миксере с высоким сдвиговым усилием, через который непрерывно проходит носитель. Один тип подходящего миксера представляет собой вертикальный непрерывно действующий миксер с высоким сдвиговым усилием, в котором эмульсию в жидком состоянии распыляют на частицы. Примером такого миксера является миксер Flexomix производства Hosokawa Schugi. Альтернативные подходящие миксеры включают горизонтальные миксеры с высоким сдвиговым усилием, в которых в смесительной камере образуется кольцевой слой порошково-жидкостной смеси со временем пребывания от нескольких секунд до около 2 минут. Неограничивающими примерами такой группы оборудования являются ножевые смесители (например, серия моделей TAG производства LB, оборудование типа RM производства Rubberg-Mischtechnik или ножевые смесители производства Lodige) и лопастные смесители. Другие, без ограничений, подходящие миксеры включают грануляторы производства Glatt, плужные миксеры, например, производства Lodige GmbH, миксеры с двумя наборами лопастей, известные как миксеры типа Forberg, и высокопроизводительные миксеры, включающие лопасть с высоким сдвиговым усилием в пределах вращающейся цилиндрической емкости. Противовспенивающие гранулы могут иметь средний диаметр частицы по меньшей мере 0,1 мм, как правило, более 0,25 или 0,5 мм, до среднего диаметра 1,2 или 1,5, или даже 2 мм. После формирования гранулы можно высушить в псевдоожиженном слое.

Последующее покрытие гранулы можно выполнять с применением дисперсии или суспензии пленкообразующего полимера или связующего, таких как перечисленные ниже. Покрытие можно выполнять с применением того же или другого связующего или комбинации связующих с применением методики распылительной сушки или псевдоожиженного слоя.

Противовспенивающая гранула

Собственно противовспенивающая гранула включает носитель и противовспенивающую композицию, нанесенную на носитель. Носитель не имеет особых ограничений и может представлять собой носитель в форме твердых частиц природного или синтетического происхождения и включать силикаты и алюмосиликаты, такие как цеолиты, силикат магния, силикат кальция, силикат натрия, слюда, бентонит, диатомит, сепиолит, природные или модифицированные глины, тальк, чистый или обработанный кремнезем, углеводы, такие как лактоза, декстроза, мальтодекстрин, альгинат, хитин, хитозан, поташ, крахмал, древесная мука, целлюлоза, производные целлюлозы, такие как карбоксиметилцеллюлоза, сульфат кальция, сульфат натрия, сульфат магния, карбонат кальция, ацетат натрия, бикарбонат натрия, перборат натрия, цитрат натрия, карбонат натрия, фосфаты, такие как триполифосфат натрия, или их комбинации. Носитель может включать смесь различных носителей. В одном варианте осуществления носитель выбирают из группы цеолита, крахмала, сульфата натрия, карбоната натрия и их комбинаций.

Средний размер частиц носителя, как правило, лежит в диапазоне от 1 до 250 мкм, от 5 мкм до 30 или 40 мкм, от 1 до 25 мкм или от 1 мкм до 15 или 20 мкм. Носитель может составлять от 60% мас. до 85 или 90% мас. конечной противовспенивающей гранулы. Противовспенивающая композиция, как правило, составляет от 5% мас. до 20 или 25% мас. конечной противовспенивающей гранулы.

Средний размер частиц носителя, как правило, измеряют способом, называемым «лазерной дифракцией», с применением процедуры ISO, описанной в ISO 13320:2009. Применяемое оборудование Sympatec Helos KF (торговая марка) оснащено распылителем с модулем сухого рассева Rodos/M. Для распыления носителя через лазер применяют давление 0,2 МПа (2 бар), для измерения применяют линзу R3. Способ включает следующие этапы: (1) добавление примерно 50 г репрезентативного образца в дозатор; (2) начало измерения с применением линзы R3 (диапазон размеров частиц 0,9 мкм–175 мкм); (3) использование системы для автоматической инжекции образца с помощью системы под давлением (RODOS) через лазерный луч; и (4) регистрация рассеянного лазерного луча на датчике и расчет распределения частиц по размерам по результатам анализа корреляционной функции.

Эмульсия

Возвращаясь к эмульсиям: эмульсии, как правило, подразделяются на различные категории в зависимости от химического состава дисперсной фазы и непрерывной фазы. К первой категории относятся эмульсии типа «масло в воде» (O/W). Эмульсии O/W, как правило, включают неполярную дисперсную фазу (например, масло) в водной непрерывной фазе (например, воде), которая формирует частицы. Для целей настоящего описания термин «масло» включает неполярные молекулы и может включать любое неполярное соединение, как это более подробно описано ниже. Ко второй категории эмульсий относятся эмульсии типа «вода в масле» (W/O). Эмульсии W/O, как правило, включают полярную дисперсную фазу, такую как вода или другие гидрофильные соединения или их смеси, в неполярной непрерывной фазе, такой как гидрофобное масло или полимер. К третьей категории относятся эмульсии типа «вода в масле в воде» (W/O/W). Такого рода эмульсии включают полярную дисперсную фазу в неполярной непрерывной фазе, которая, в свою очередь, диспергирована в полярной непрерывной фазе. Например, эмульсии W/O/W могут включать капли воды, заключенные внутри более крупных капель масла, которые, в свою очередь, диспергированы в непрерывной водной фазе. Эмульсия быстрого приготовления может представлять собой любую из перечисленных.

Эмульсия быстрого приготовления включает масляную фазу и водную фазу. Масляная фаза может быть дисперсной фазой или непрерывной фазой. Аналогично, водная фаза может быть дисперсной фазой или непрерывной фазой. В различных вариантах осуществления масляная фаза присутствует в эмульсии в количестве от 20 до 80, от 30 до 70, от 35 до 65, от 40 до 50 частей по массе на 100 частей по массе эмульсии. В некоторых вариантах осуществления водная фаза присутствует в эмульсии в количестве от 10 до 70, от 20 до 60, от 30 до 55 частей по массе на 100 частей по массе эмульсии. Описанный ниже силиконовый полиэфир присутствует в количестве от 1 до 20, от 1 до 10 или от 4 до 7% мас. от массы эмульсии.

Масляная фаза

Противовспенивающая композиция

Гидрофобная жидкость

Противовспенивающая композиция включает гидрофобную жидкость и гидрофобный наполнитель, диспергированный в гидрофобной жидкости. Противовспенивающая композиция может состоять по существу из, состоять из или представлять собой комбинацию из гидрофобной жидкости и гидрофобного наполнителя, диспергированного в гидрофобной жидкости. Термин «состоять по существу из» описывает вариант осуществления, в котором противовспенивающая композиция не содержит никаких других силиконов, органических полимеров и/или других композиций, которые могут повлиять на противовспенивающие свойства противовспенивающей композиции.

Гидрофобная жидкость имеет поверхностное натяжение от 23 до 40 мН/м, альтернативно — от 24 до 40 мН/м, альтернативно — от 27 до 40 мН/м, альтернативно — от 27 до 35 мН/м, альтернативно — от 27 до 30 мН/м.

Поверхностное натяжение гидрофобной жидкости можно измерять по меньшей мере двумя способами. Первый способ представляет собой способ висячей капли, в котором поверхностное натяжение измеряется при 25°C. Во время данного испытания в воздухе при помощи шприца создают каплю гидрофобной жидкости или смеси гидрофобных жидкостей и рассчитывают поверхностное натяжение на основе измерений кривизны висячей капли. Испытание способом висячей капли дополнительно описано в работе Surface tension measurements using the drop shape method, R.P. Woodward, опубликованной First Ten Angstroms, 465 Dinwiddie Street, Portsmouth, Virginia, U.S.A., которая полностью включена в настоящий документ путем ссылки в отношении данного способа испытания. Поверхностное натяжение гидрофобной жидкости, измеренное способом висячей капли, можно альтернативно описать как статическое поверхностное натяжение. Если не указано иное, способ висячей капли представляет собой способ, применяемый в настоящей заявке.

Во втором способе применяется тензиометр, например, силовой тензиометр Attension Sigma 700. В этом способе оборудование калибруется перед применением с помощью калибровочного груза, который весит 1798,6 мг и должен измеряться с точностью до +/-0,5 мг. Проводится тест образца деионизированной воды, и результат измерения должен составлять 72,4 дин/см с точностью (+/- 1,0 дин/см). Поверхностное натяжение гидрофобной жидкости можно измерять путем наполнения наполовину емкости для образца 0,1 л (4 унции) образцом гидрофобной жидкости и установки ее на столик для емкости; помещения покровного стекла в подвесной держатель и осторожного прогревания обеих сторон покровного стекла с помощью пропановой горелки. Подвесной держатель вместе с покровным стеклом подвешивают на крючок весов, а столик для емкости с образцом поднимают до тех пор, пока поверхность образца не окажется непосредственно под нижней частью покровного стекла. Измерения поверхностного натяжения проводятся при 22 °C, глубине смачивания 5 мм, скорости подъема 5 мм/мин и скорости спуска 5 мм/мин. После первого касания проводится четыре измерения, и полученные результаты усредняют. В некоторых случаях величину поверхностного натяжения можно узнать у поставщика исходных материалов.

Гидрофобная жидкость не имеет каких-либо определенных ограничений, за исключением вышеупомянутого поверхностного натяжения. В одном варианте осуществления гидрофобная жидкость представляет собой смесь гидрофобных жидкостей. В различных вариантах осуществления гидрофобная жидкость не содержит полярных групп с активными атомами водорода, которые могут подвергнуться ионизации в водной среде, например, карбоксильных, сульфонатных, сульфатных, амидных и/или фосфатных групп.

В другом варианте осуществления гидрофобная жидкость представляет собой силиконовую жидкость, такую как полиорганосилоксан. Один тип полиорганосилоксана, подходящего для применения, представляет собой жидкий полиорганосилоксан, включающий боковые этерифицированные карбоксиалкильные группы. Жидкий полиорганосилоксан, включающий боковые этерифицированные карбоксиалкильные группы, может представлять собой по существу линейный полидиорганосилоксан или может представлять собой разветвленный полиорганосилоксан, включающий до 10 моль% разветвленных звеньев. Карбоксиалкильные группы могут включать от 2 до 12 атомов углерода, в частности, от 2 до 5 атомов углерода, и могут представлять собой карбоксиметильные, 2-карбоксиэтильные, 2-метил-2-карбоксиэтильные или 2-этил-2-карбоксиэтильные группы. Карбоксиалкильные группы могут быть этерифицированы алкильными, арильными, аралкильными или циклоалкильными группами; например, каждая карбоксиалкильная группа может быть этерифицирована алкильной группой, имеющей от 1 до 20 атомов углерода. В различных вариантах осуществления все или большинство карбоксиалкильных групп этерифицированы алкильной группой, имеющей от 8 до 18 атомов углерода, например, н-октильной, 2-этилгексильной, лаурильной, тетрадецильной, гексадецильной или стеарильной группой. Можно применять смесь различных алкильных групп, например, алкильных групп с различной длиной цепи, такую как смесь C12 и C14 алкильных групп или смесь C12 и C13 алкильных групп.

В различных вариантах осуществления по меньшей мере 10% силоксановых звеньев в таком полиорганосилоксане имеет боковую этерифицированную карбоксиалкильную группу, например, от 25 до 100% силоксановых звеньев могут иметь боковую этерифицированную карбоксиалкильную группу. Другие заместители в полиорганосилоксане могут быть выбраны из алкильных групп, имеющих от 1 до 20 атомов углерода, и фенильных групп. Полиорганосилоксан можно получить в результате взаимодействия полиорганосилоксана, включающего группы Si–H, со сложным эфиром этиленненасыщенной карбоновой кислоты, например, акрилатом или метакрилатом, в присутствии катализатора гидросилилирования. Полиорганосилоксан, включающий группы Si–H, может представлять собой поли(метилгидрогенсилоксан) или сополимер диметилсилоксана и метилгидрогенсилоксана, так что во многих случаях большинство или все силоксановые группы в полиорганосилоксане включают метильный заместитель.

Полиорганосилоксан, включающий боковые этерифицированные карбоксиалкильные группы, также может иметь боковые алкильные заместители, имеющие от 2 до 20 атомов углерода, в дополнение к этерифицированным карбоксиалкильным группам и метильным группам. Такие алкильные заместители могут представлять собой этильные, гексильные, октильные, лаурильные, тетрадецильные, гексадецильные или стеарильные заместители. Жидкий полиорганосилоксан может включать алкильные заместители, имеющие от 8 до 18 атомов углерода, связанные с атомами Si полиорганосилоксана, а также метильные группы и карбоксиалкильные группы, этерифицированные алкильной группой, имеющей от 8 до 18 атомов углерода. Жидкий полиорганосилоксан можно получить в результате взаимодействия поли(метилгидрогенсилоксана) или сополимера диметилсилоксана и метилгидрогенсилоксана со смесью одного или более альфа-алкенов, имеющих от 8 до 18 атомов углерода, и одного или более 8–18 углеродсодержащих алкилметакрилатных или акрилатных сложных эфиров, таких как смесь C12–C14 алкенов и C12–C14 алкилметакрилатов. Молярное соотношение боковых этерифицированных карбоксиалкильных групп к боковым алкильным заместителям, имеющим от 2 до 20 атомов углерода, может находиться в диапазоне, например, от 10: 1 до 1 : 2, или в любом диапазоне между ними, причем каждое силоксановое звено, как правило, включает метильную группу. По существу линейный полидиорганосилоксан, содержащий метильные C12–С14 алкилсилоксановые звенья и метильные 2-метил-2-карбоксиэтилсилоксановые звенья в по существу эквимолярных количествах, в котором карбоксиэтильные группы этерифицированы C12–С13 алкильными группами, имеет поверхностное натяжение 27,2 мН/м.

Альтернативный полиорганосилоксан представляет собой жидкий полиорганосилоксан, включающий арильные группы или алкиларильные группы. В различных вариантах осуществления фенильные группы связаны с кремнием. Арильный или алкиларильный полиорганосилоксан может представлять собой по существу линейный полидиорганосилоксан или может представлять собой разветвленный полиорганосилоксан, включающий до 10 моль% разветвленных звеньев. Особенно эффективными могут быть полиорганосилоксаны, имеющие фенильную группу, связанную с по существу всеми атомами кремния полиорганосилоксана. Примером такого полиорганосилоксана является полиметилфенилсилоксан или полиорганосилоксан, включающий 2-фенилпропильные группы. Один полиметилфенилсилоксан с концевыми триметилсилоксигруппами имеет поверхностное натяжение 27,1 мН/м. Полиметилфенилсилоксан с концевыми силанольными группами с аналогичной молекулярной массой имеет поверхностное натяжение 33,9 мН/м. Другой подходящий полиметилфенилсилоксан, описанный в примере 1 документа WO-2008/152042, полностью включенного в настоящий документ путем ссылки в отношении подходящих силоксанов, имеет поверхностное натяжение 32,8 мН/м. Другой подходящий полиорганосилоксан представляет собой альфа-метилстиролсилоксан, например, имеющий поверхностное натяжение 27,0 мН/м. Все эти жидкие полиорганосилоксаны, включающие фенильные группы, являются подходящими для применения в качестве гидрофобной жидкости.

В различных вариантах осуществления силиконовую жидкость выбирают из группы алкилсилоксанов, имеющих алкильную группу, имеющую от 12 до 14 атомов углерода, арилсилоксанов, алкиларилсилоксанов, силоксана, который является продуктом реакции МеН-силоксана, алкилметакрилата, имеющего алкильную группу, имеющую от 8 до 30 атомов углерода, и алкена, имеющего от 8 до 30 атомов углерода, а также их комбинаций.

Гидрофобная жидкость альтернативно может представлять собой органическую жидкость, которая не включает атомов кремния, или комбинацию этих и/или вышеупомянутых силиконовых жидкостей. В одном варианте осуществления гидрофобная жидкость представляет собой углеводородную жидкость. В другом варианте осуществления гидрофобная жидкость представляет собой полиизобутилен. Жидкий полиизобутилен, поставляемый компанией Univar (Нидерланды) под торговой маркой Dynapak poly 55, имеет поверхностное натяжение 30,4 мН/м. Другим не имеющим ограничительного характера примером подходящего органического полибутена является INDOPOL® H25 (полибутеновое гидрофобное масло), поставляемый компанией INEOS® (г. Линдхерст, Соединенное Королевство), имеющий поверхностное натяжение 30,0 мН/м. Альтернативные подходящие органические гидрофобные жидкости представляют собой полиэфиры, в которых повторяющееся звено эфира имеет по меньшей мере 3 атома углерода, например, полипропиленоксид, полибутиленоксид или политетраметиленоксид. Полипропиленоксид имеет поверхностное натяжение 29,0 мН/м.

В различных вариантах осуществления гидрофобная жидкость присутствует в количестве от 75 до 99, от 80 до 95, от 90 до 95 частей по массе на 100 частей по массе масляной фазы. В других вариантах осуществления гидрофобная жидкость присутствует в количестве от 20 до 70, от 30 до 60 или от 40 до 50 частей по массе на 100 частей по массе эмульсии.

Гидрофобный наполнитель

Гидрофобный наполнитель диспергирован в гидрофобной жидкости. Термин «диспергирован в» может описывать ситуацию, в которой гидрофобный наполнитель гомогенно или гетерогенно диспергирован в гидрофобной жидкости. Альтернативно этот термин может описывать тщательно перемешанную смесь гидрофобного наполнителя и гидрофобной жидкости. Гидрофобный наполнитель может быть твердым при 100°C, таким как кремнезем, который в одном варианте осуществления имеет удельную поверхность, по результатам измерений БЭТ, по меньшей мере около 50 м2/г. Альтернативно гидрофобный наполнитель может представлять собой оксид титана, кварцевую муку, окись алюминия, алюмосиликат, окись цинка, окись магния, соль алифатической карбоновой кислоты, продукт реакции изоцианата с амином, например, циклогексиламин, или алкиламид, такой как этилен-бис-стеарамид или метилен-бис-стеарамид. Можно применять комбинации двух или более этих веществ.

Некоторые из описанных выше наполнителей не являются гидрофобными по своей природе, но могут применяться после придания им гидрофобных свойств. Это можно сделать либо in situ (например, после диспергирования в гидрофобной жидкости), либо путем предварительной обработки наполнителя до смешивания с жидким полисилоксаном или другой гидрофобной жидкостью. Примером подходящего наполнителя является кремнезем, которому придали гидрофобные свойства. Подходящие материалы на основе кремнезема включают материалы, полученные путем нагревания, например, пирогенного диоксида кремния, или путем осаждения. Кремнезем может иметь средний размер частиц от около 0,5 до около 50 мкм, альтернативно — от около 2 до около 30, альтернативно — от около 5 до около 25 мкм. Придать кремнезему гидрофобные свойства можно путем обработки жирной кислотой или путем применения метилзамещенных кремнийорганических материалов, таких как диметилсилоксановые полимеры с блокированием концевых групп силанолом или связанными с кремнием алкоксигруппами, гексаметилдисилазан, гексаметилдисилоксан или кремнийорганические смолы, включающие группы (CH3)3SiO1/2 и силанольные группы. Придание гидрофобных свойств, как правило, выполняется при температуре по меньшей мере 100°C. Можно применять смеси наполнителей, например, высокогидрофобный наполнитель на основе кремнезема, такой как поставляемый под торговой маркой SIPERNAT® D10 компанией Evonik Industries (Германия), можно применять вместе с частично гидрофобным кремнеземом, таким как выпускаемый под торговой маркой AEROSIL® R972 компанией Evonik Industries.

В различных вариантах осуществления гидрофобный наполнитель присутствует в количестве от 0,5 до 50, от 1 до 25, от 1 до 15 или от 2 до 12 частей по массе на 100 частей по массе гидрофобной жидкости. В других вариантах осуществления гидрофобный наполнитель присутствует в количестве от 1 до 15 или от 1 до 5 частей по массе на 100 частей по массе эмульсии.

Дополнительные жидкости

В дополнение к гидрофобной жидкости, которая формирует противовспенивающую композицию, масляная фаза может включать одну или более дополнительных кремнийорганических смол. Кремнийорганическая смола может представлять собой нелинейную силоксановую смолу. В одном варианте осуществления кремнийорганическая смола включает силоксановые звенья формулы R’aSiO(4 – a)/2, где R’ обозначает гидроксильную, углеводородную или углеводородоксигруппу и где a имеет среднее значение от около 0,5 до около 2,4. В одном варианте осуществления кремнийорганическая смола включает одновалентные триуглеводородсилоксигруппы (M) формулы R’’3SiO1/2 и тетрафункциональные группы (Q) SiO4/2, где R’’ обозначает одновалентную углеводородную группу. В другом варианте осуществления соотношение M/Q находится в диапазоне от около 0,4 :1 до около 2,5:1 (эквивалентно значению a в формуле R’aSiO(4 – a)/2 от около 0,86 до около 2,15) для применения в областях, связанных с моющими средствами для стирки. В еще одном варианте осуществления соотношение M/Q составляет от около 0,4:1 до около 1,1:1 для применения в областях, связанных с моющими средствами для стирки. В другом варианте осуществления соотношение M/Q составляет от около 0,5:1 до около 0,8:1 (эквивалентно значению a в формуле R’aSiO(4–a)/2 от около 1,0 до около 1,33) для применения в областях, связанных с моющими средствами для стирки. Кремнийорганическая смола при комнатной температуре может иметь жидкое или твердое состояние. В различных вариантах осуществления могут также применяться жидкие кремнийорганические смолы (например, имеющие соотношение M/Q более чем около 1,2).

В других вариантах осуществления кремнийорганическая смола включает только группы M и Q, как описано выше. Однако предполагается, что также или альтернативно может применяться смола, содержащая группы M, трехвалентные группы R’’SiO3/2 (T) и группы Q. Кремнийорганическая смола также может включать двухвалентные звенья R’’2SiO2/2, например, в количестве около 20% или менее от всех присутствующих силоксановых звеньев. Группа R’’ может включать алкильную группу (например, метил, этил или фенил), имеющую от около 1 до около 6 атомов углерода. Может быть желательно, чтобы от около 80% до по существу всех присутствующих групп R’’ представляли собой метильные группы. Также могут присутствовать другие углеводородные группы, включая, без ограничений, алкенильные группы, такие как диметилвинилсилильные звенья (например, в количестве не более около 5% от общего числа групп R’’). Также могут присутствовать связанные с кремнием гидроксильные и/или алкоксигруппы (например, метоксигруппы). Такие кремнийорганические смолы могут быть получены в растворителе или in situ, например, путем гидролиза определенных силановых материалов. В одном варианте осуществления кремнийорганическую смолу получают путем гидролиза и конденсации в присутствии растворителя (например, ксилола) исходного вещества четырехвалентного силоксильного звена (например, тетраортосиликата, тетраэтилортосиликата, полиэтилсиликата или силиката натрия) и исходного вещества одновалентных триалкилсилоксильных звеньев (например, триметилхлорсилана, триметилэтоксисилана, гексаметилдисилоксана или гексаметилдисилазана). Полученную смолу MQ при необходимости можно дополнительно подвергнуть введению триметилсилильных групп, чтобы вывести ее из реакции. Оставшиеся группы Si–OH можно нагреть в присутствии основания для самоконденсации смолы с устранением групп Si–OH.

Дополнительная жидкость может применяться в сочетании с любой гидрофобной жидкостью или смесью гидрофобных жидкостей, так чтобы при этом дополнительная жидкость не снижала поверхностного натяжения гидрофобной жидкости до уровня ниже 23 мН/м, альтернативно — ниже 24 мН/м, альтернативно — ниже 27 мН/м, или не увеличивала поверхностного натяжения гидрофобной жидкости до уровня выше 40 мН/м.

В других вариантах осуществления дополнительная жидкость присутствует в количестве от 0,1 до 5, от 0,1 до 5, или от 0,5 до 1,5, или до 1 части по массе на 100 частей по массе масляной фазы. Альтернативно дополнительная жидкость может присутствовать в количестве от 0,05 до 10, от 0,1 до 0,5, или до 0,5 части по массе на 100 частей по массе эмульсии.

Водная фаза

Связующее

Возвращаясь к водной фазе: водная фаза включает связующее и воду. Связующее может быть диспергировано в воде, так что добавление воды, независимо от связующего, может и не потребоваться. Водная фаза может состоять по существу из, состоять из или представлять собой связующее в форме водной дисперсии или раствора или связующее и воду.

В одном варианте осуществления связующее включает водорастворимый или диспергируемый в воде полимер, такой как пленкообразующий полимер (например, водное связующее). Различные не имеющие ограничительного характера примеры подходящих связующих включают поликарбоксилатные связующие, которые представляют собой водорастворимые полимеры, такие как полимеризованные продукты ненасыщенных мономерных кислот, например, акриловой кислоты, малеиновой кислоты, малеинового ангидрида, фумаровой кислоты, итаконовой кислоты, аконитовой кислоты, мезаконовой кислоты, цитраконовой кислоты и метиленмалоновой кислоты; полиоксиалкиленовые полимеры, такие как полиэтиленгликоль; углеводы, такие как полисахариды, катионный крахмал, связующие сахарного сиропа, мальтозный сироп, раствор мальтодекстрина, водорастворимые или набухающие в воде производные целлюлозы, такие как натриевая соль карбоксиметилцеллюлозы, гидроксиэтилцеллюлоза, гидоксипропилцеллюлоза, кватернизованная глицидил C12–C22 алкилдиметиламмонийхлоридом, катионная гидроксиалкилцеллюлоза, в том числе включенные в справочник CTFA Polyquaternium10, Polyquaternium 67, Polyquaternium 4; гомополимеры или сополимеры, полученные из моноэтиленненасыщенных мономеров, например, аллильных и виниловых мономеров, и их комбинации. Другие не имеющие ограничительного характера примеры включают гомополимеры или сополимеры, полученные из акриловых или метакриловых мономеров. Не имеющие ограничительного характера примеры мономеров, которые могут применяться для получения гомополимеров или сополимеров, включают диалкиламиноакрилаты, диалкиламиноалкилметакрилаты, диалкиламиноалкилакриламиды, диалкиламиноалкилалкилакриламиды, диалкиламиноалкилметакриламиды, диалкиламиноалкилалкилметакриламиды, в которых алкильные группы представляют собой алкильные группы, включающие 1–4 атома углерода, винилпиридин, винилимидазол; причем такие мономеры могут быть частично кватернизованы, полностью кватернизованы или могут образовывать соль с кислотой, кватернизующим агентом, бензилхлоридом, метилхлоридом, алкилхлоридом, арилхлоридами или диметилсульфатом. В другом варианте осуществления связующее представляет собой водорастворимый или диспергируемый в воде полимер. В еще одном варианте осуществления связующее представляет собой сополимер малеиновой кислоты/акриловой кислоты. В настоящем документе термин «образовывать соль» относится к соли, образуемой в результате кислотно-основной реакции между амином и кислотой. Могут также использоваться комбинации одного или более из перечисленных выше компонентов.

В различных вариантах осуществления связующее присутствует в количестве от 20 до 60, от 20 до 50, от 25 до 50 или от 30 до 50 частей по массе на 100 частей по массе водной фазы. В других вариантах осуществления связующее присутствует в количестве от 10 до 50, от 10 до 40, от 10 до 25 или от 15 до 20 частей по массе на 100 частей по массе эмульсии.

Вода

Водная фаза также включает воду. Как описано выше, вода может добавляться в виде водной дисперсии или раствора связующего, по отдельности или одновременно. В качестве воды может использоваться водопроводная вода, артезианская вода, очищенная вода, деионизованная вода или их комбинации, и она может присутствовать в дисперсии в различных количествах в зависимости от типа эмульсии. В различных вариантах осуществления вода присутствует в количестве от 20 до 80, от 20 до 70 или от 30 до 60 частей по массе на 100 частей по массе водной фазы. В других вариантах осуществления вода присутствует в количестве от 10 до 60 или от 10 до 50 частей по массе на 100 частей по массе эмульсии.

Силиконовый полиэфир

Эмульсия также включает силиконовый полиэфир (SPE). Эмульсия может включать масляную фазу, водную фазу и силиконовый полиэфир, состоять по существу из них, состоять из них или представлять собой их (комбинацию).

Силиконовый полиэфир может иметь вязкость менее 50000 мПа·с, как правило, менее 30000 мПа·с при 25°C. Композиция силиконового полиэфира может иметь вязкость от 100 мПа·с до менее 25000 мПа·с при 25°C, что определяется путем измерения времени, необходимого для прохождения фиксированного объема образцов через калиброванный стеклянный капилляр «самотеком», например, в соответствии с ASTM D-445, IP 71.

Силиконовый полиэфир может присутствовать в эмульсии в любом количестве от 1 до 20, от 2 до 10, от 4 до 7 или 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10% мас. Предполагается, что силиконовый полиэфир может присутствовать в любом количестве или диапазоне количеств, как абсолютных, так и относительных, в пределах или в интервалах между любым одним или более значений, описанных выше. В различных вариантах осуществления любое одно или более из вышеупомянутых количеств может варьироваться в пределах ±1, 2, 3, 4, 5, 6, 7, 8, 9 или 10%.

В различных вариантах осуществления эмульсия включает менее 10, альтернативно — менее 5, альтернативно — менее 1 части по массе эмульгатора, который не является вышеупомянутым силиконовым полиэфиром, от массы эмульсии. В других вариантах осуществления эмульсия не содержит никаких эмульгаторов, которые не являются вышеупомянутым силиконовым полиэфиром.

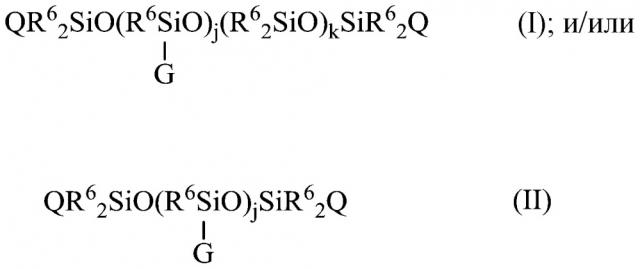

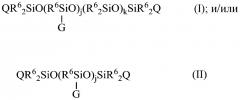

В различных вариантах осуществления силиконовый полиэфир выбирают из:

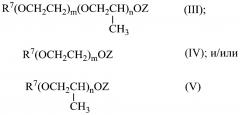

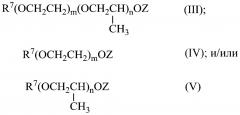

и их комбинаций, где R6 представляет собой одновалентную углеводородную или галогенированную углеводородную группу, Q представляет собой R6 или G, j имеет значение от 1 до 150, k имеет значение от 0 до 400, а G представляет собой полиоксиалкиленовую группу с формулой, которую выбирают из:

и их комбинаций, где R7 представляет собой двухвалентную углеводородную группу, имеющую от 1 до 20 атомов углерода, m имеет среднее значение от около 1 до 50, n имеет среднее значение от 1 до около 50, а Z выбирают из группы, состоящей из водорода, алкильного радикала, имеющего от 1 до 6 атомов углерода, и ацильной группы, имеющей от 2 до 6 атомов углерода. Силоксановый фрагмент силиконового полиэфира может быть линейным или разветвленным.

Одновалентные углеводородные группы, подходящие для использования в качестве R6, включают алкильные радикалы, такие как метил, этил, пропил, бутил, гексил, октил и децил; циклоалифатические группы, такие как циклогексил; арильные группы, такие как фенил, толил и ксилил; арилалкильные группы, такие как бензил и фенилэтил. Одновалентные галогенированные углеводородные группы включают любой одновалентный углеводородный радикал, упомянутый выше, в котором по меньшей мере один из атомов водорода замещен на галоген, такой как фтор, хлор или бром.

Упомянутая выше группа R7 представляет собой двухвалентную углеводородную группу, имеющую от 1 до 20 атомов углерода, примерами которой являются такие группы, как алкиленовые радикалы, включая метилен, этилен, пропилен, бутилен, фенилен, триметилен, 2-метилтриметилен, пентаметилен, гексаметилен, 3-этилгексаметилен, октаметилен, –CH2(CH3)CH–, –CH2CH(CH3)CH2– и –(CH2)18–, циклоалкиленовые радикалы, такие как циклогексилен, ариленовые радикалы, такие как фенилен, комбинации двухвалентных углеводородных радикалов, таких как бензилен (–C6H4CH2–), гидроксилированные углеводородны