Способ получения синтез-газа из co2

Иллюстрации

Показать всеИзобретение относится к технологии газификации угля и может быть использовано для получения синтез-газа. Способ получения синтез-газа заключается в следующем. На уголь методом пропитки наносят каталитически активный металл – железо. Проводят углекислотную конверсию в проточном реакторе при 450-700°С. Добавление водорода к диоксиду углерода увеличивает конверсию СО2 и угля в оксид углерода (СО) и приводит к значительному снижению температуры проведения процесса получения синтез-газа. Техническим результатом является обеспечение как газификации угля, так и утилизации парникового газа (СО2), с получением синтез-газа. 1 з.п. ф-лы, 2 ил., 2 табл., 9 пр.

Реферат

Изобретение относится к технологии газификации угля с одновременной утилизацией парникового газа (СО2), и, в частности, к способу углекислотной газификации различных углеродных материалов, и может быть использовано в газохимии для получения СО и синтез-газа (СГ), а также для утилизации отработавших углеродных сорбентов и носителей для катализаторов. В качестве углеродных материалов могут использоваться также ископаемые угли.

Предлагаемый способ получения синтез-газа заключается в том, что для интенсификации процесса углекислотной газификации угля и снижения температуры проведения процесса к потоку диоксида углерода добавляют водород, а на уголь методом пропитки наносят каталитически активный металл (железо), что в совокупности существенно увеличивает конверсию СО2 и угля в оксид углерода (СО) и приводит к повышению эффективности процесса.

СГ является важным исходным продуктом для производства многочисленных химических продуктов, таких как жидкие углеводороды и кислородсодержащие соединения, включая метанол, уксусную кислоту, формальдегид и др. Традиционно СГ получают в ходе окислительной конверсии метана, однако стоимость его получения составляет большую часть от стоимости этих химических продуктов, поскольку процесс высоко энергозатратный, а также используются катализаторы с благородными металлами. При существующей мировой тенденции постоянного роста потребления энергоресурсов возрастает интерес к использованию альтернативных источников органического сырья - углей и растительной биомассы. Современным трендом является также утилизация парникового газа (СО2).

Углекислотная газификация угля известна в области горного дела при подземной газификации угля (ПГУ), однако этот способ приводит только к образованию оксида углерода, энергетически более калорийного вещества (газа), чем использование твердого угля. Так, в патенте РФ №2513947 (опубл. 20.04.2014 г.) описан способ углекислотной газификации угля при нагнетании СО2 в дутьевые скважины подземного газогенератора. В результате этого в зоне газификации дополнительно инициируется эндотермическая химическая реакция СО2+С=2СО (-173 кДж/моль). Целью данного способа является не получение широко востребованного в газохимических производствах синтез-газа, а всего лишь обогащение газа ПГУ высококалорийным горючим компонентом - монооксидом углерода (СО). В способе невозможно достичь также полной утилизации СО2.

Традиционным вариантом газификации угля с получением СГ является способ паровоздушной газификации [1. Б.Н. Кузнецов // Некоторые актуальные направления исследований в области химической переработки древесной биомассы и бурых углей // Химия в интересах устойчивого развития, 9 (2001) 443-459].

В патенте РФ №2047650 (опубл. 10.11.1995 г.) получение синтез-газа достигается плазмотермическим способом переработки угля в синтез-газ, процесс газификации в котором ведут в три стадии. Две из них проводят в трубчатых теплообменниках газификационной колонны, а третью, заключительную стадию газификации осуществляют непосредственно в объеме плазмореактора. Уголь при подготовке диспергируют в метанольной воде с добавками поверхностно-активных веществ (алкилоламиды), подогревают полученную угольную суспензию перед первой стадией газификации до температуры 500-600К в потоке отходящих из газификационной колонны дымовых газов, а перед второй стадией газификации нагревают до 1200-1400К в потоке синтез-газа, выходящего из плазмореактора. На третьей стадии в плазмореакторе используют пары воды, впрыскиваемые в реакционную зону. Недостатком паровоздушной газификации является его высокая энергозатратность, поскольку процесс протекает при температурах выше 1000°С, а также то, что полученный в плазмореакторе синтез-газ требует очистки от балластных примесей (воды и большого количества азота), поскольку на 2-й стадии газификация ведется с использованием воздуха.

Известно также техническое решение по регулированию состава газа ПГУ путем нагнетания в подземный газогенератор смеси СО2 и Н2О [Патент РФ №2293845, опубл. 20.02.2007 г.]. В данном способе помимо углекислотной газификации угля с образованием СО в ходе сопутствующей реакции паровой конверсии угля образуется и водород, т.е. фактически образуется синтез-газ (смесь СО и H2). Однако существенным недостатком способа является то, что получаемый синтез-газ не может напрямую использоваться для последующих органических синтезов (в процессе Фишера-Тропша или синтезе метанола), поскольку содержит балластный азот и требует дополнительной очистки от кислорода, т.к. в составе дутья для подвода тепла к протекающим эндотермическим реакциям СО2+С=2СО и Н2О+С=Н2+СО используют азот-кислородные смеси, в т.ч. воздух и технический кислород. Способ отличается также сложным регулированием процесса, поскольку количество нагнетаемого в подземный газогенератор СО2 сильно зависит от температуры в окислительной зоне газификации и состава отводимого газа.

В работе [2. Курбатова Н.А., Эльман А.Р., Бухаркина Т.В. Кинетика и механизм каталитической газификации угля диоксидом углерода // Сборник тезисов Российского Конгресса по катализу «Роскатализ», Новосибирск, 2011, Т. 1, С. 194] авторы при изучении кинетики углекислотной газификации углеродных материалов выделили три температурные области протекания реакции: до 400°С, в которой реакция практически не идет; область умеренных температур (400-1000°С), в которой равновесный газ содержит соизмеримые количества СО и СО2, а реакция является полностью обратимой, и область высоких температур (выше 1000°С), в которой в присутствии твердого углерода СО2 не устойчив и полностью превращается в СО. Таким образом, для эффективной углекислотной газификации угля и получения высокой конверсии СО2 необходимы очень высокие температуры (около 1000°С). Т.о., снижение температуры проведения процесса углекислотной газификации угля является весьма актуальной задачей, которая требует новых научных подходов.

В работе [3. Курбатова Н.А., Эльман А.Р., Бухаркина Т.В. // Применение катализаторов для газификации угля диоксидом углерода // Кинетика и катализ, 2011, Т. 52, №5, С. 753-763] для интенсификации процесса углекислотной газификации угля авторы предлагают использовать добавки каталитически активных металлов (железа, никеля, цинка или их оксидов). Установлено, что при механическом смешении с углями данные добавки не проявляют заметной активности. В работе [4. Курбатова Н.А., Эльман А.Р. Бухаркина Т.В. // Образование волокнистых наноструктур в процессе углекислотной газификации угля // Успехи в химии и химической технологии, 2011, Т. 25, №5(121), С. 30-34] авторы показали, что наибольшую активность проявляет нанесенный никель, обеспечивая достижение значительно более высокой степени конверсии СО2 при температурах 600-800°С, по сравнению с некаталитическим процессом. В качестве исходного вещества использовали активированный уголь марки БАУ-А. Металлический никель наносили путем пропитки угля раствором Ni(NO3)2 с последующим восстановлением соли до металла в токе водорода.

Наиболее близким к настоящему изобретению является способ получения синтез-газа из СО2, рассмотренный в работе [5. A. Guerrero-Ruiz, J.D. Lopez-Gonzalez // Hydrogenation of CO2 on Fe/Carbon catalysts // React. Kinet. Cat. Letter, 1986, V. 31, №2, P. 349-354], в которой авторы изучали процесс гидрирования СО2 на железосодержащих катализаторах на основе 4,4%Fe/AC и 12,2%Fe/AC, в которых железо в виде исходного карбонила Fe(CO)5 нанесено на носитель в виде активированного угля. Перед проведением реакции катализаторы предварительно восстанавливали в водороде при 450°С в течение длительного времени (12 ч).

Процесс проводили в стеклянной циркуляционной установке при атмосферном давлении и температуре 400-450°С при циркуляции сырьевой смеси состава H2/CO2=4 с объемной скоростью 500-3000 ч-1. Существенным недостатком способа является его низкая производительность по оксиду углерода и соответственно синтез-газу (смеси СО и H2), вследствие очень низкой конверсии СО2 даже в условиях многократной циркуляции газа. Так, за 12 ч циркуляции при температуре 450°С максимально достигнутая конверсия СО2 не превысила 15%, при этом удельная активность (TOF), выраженная в числах оборотов [молекул СО2/атом Fe⋅сек], не превысила 115⋅10-4. Недостатком способа являлось также использование многократной циркуляции газа, при которой в ходе процесса достаточно селективно (до 12% при 450°С) образовывался побочный продукт - метан.

Следует также отметить, что в данном способе, в отличие от предлагаемого в настоящем изобретении способа, основной реакцией являлась реакция гидрирования СО2 с образованием СО, а не углекислотная конверсия углеродного носителя (угля). По-видимому, авторы в своих расчетах не учитывали конверсию углеродного носителя, хотя, согласно термодинамике [2] при 400-450°С углекислотная конверсия угля должна интенсивно протекать.

Техническим результатом настоящего изобретения является создание способа получения синтез-газа в ходе углекислотной газификации угля, позволяющего повысить конверсию СО2, селективность образования СО и соответственно эффективность и производительность получения синтез-газа при одновременном упрощении технологии. Предлагаемый способ обеспечивает одновременную утилизацию парникового газа и угля (углеродных материалов), что также является его преимуществом по сравнению с известными способами получения СГ.

Технический результат достигается предлагаемым способом получения синтез-газа, в котором уголь с нанесенным каталитически активным металлом (железом) подвергают превращению в оксид углерода в ходе реакции углекислотной конверсии, а процесс осуществляют в проточном реакторе при атмосферном давлении при контактировании нагретого до температуры 450-700°С железосодержащего угля с газовыми смесями СО2 и водорода при мольном соотношении Н2:CO2=2-3 и подаче газовых смесей с объемной скоростью 3000-5000 ч-1, при этом содержание железа в угле составляет 3% масс. В качестве угля используют активированный уголь “Hydraffin”10x20N, графитоподобный углеродный материал «Сибунит-4» или ископаемый уголь Кузбасского месторождения.

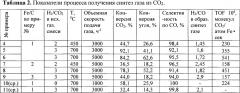

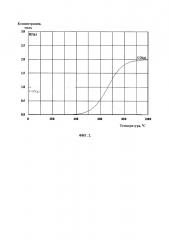

Изобретение поясняется чертежами, где на Фиг. 1 представлена диаграмма термодинамически расчетных равновесных концентраций реагентов и продуктов реакции С+СО2=2СО без добавления водорода при использованием графитоподобного угля, на Фиг. 2 - диаграмма термодинамически расчетных равновесных концентраций реагентов и продуктов реакции С+ СО2=2СО с добавлением 3 молей Н2.

Осуществление изобретения

Важным аспектом изобретения является поиск путей интенсификации реакции углекислотной конверсии угля. С помощью компьютерной программы HSC-4 (Topsoe) нами был проведен термодинамический расчет равновесных концентраций реагентов и продуктов в реакции углекислотной конверсии различных углей (С+СО2=2СО) (ископаемый антрацит, активированный и графитоподобный уголь), а также в этой реакции с добавлением водорода. Было установлено, что добавление водорода к СО2 приводит к существенному росту конверсии СО2 и соответственно угля, при этом водород не расходуется в суммарном химическом процессе (см. Фиг. 1 и 2). Так, из сопоставления Фиг. 1 и 2 видно, что при температуре процесса 700°С в присутствии 3 молей H2 значения конверсии СО2 и графитоподобного угля возрастает более чем в 1,5 раза (с 45 до 68%). Следует отметить, что при 700°С для еще более реакционно-способных активированных углей конверсии могут достигать 100%.

Другой аспект изобретения относится к выбору каталитически активного металла, который был бы максимально активен и селективен в реакции углекислотной конверсии угля и одновременно реакции гидрогенизационной конверсии СО2 в оксид углерода, реакции, также имеющей место в процессе получения синтез-газа при добавлении водорода к СО2. Согласно настоящему изобретению железосодержащие угли получают пропиткой углей по влагоемкости водными растворами нитрата железа Fe(NO3)3⋅9H2O. Для обеспечения равномерного нанесения железа на инертные носители в настоящем изобретении пропитка углей из водных растворов Fe(NO3)3⋅9H2O проводилась с добавлением глицерина. Такое явление ранее отмечено в работе [6. Kovalenko G.A., Rudina N.A., Perminova L.V., Skrypnik O.V. // Corundum impregnation conditions for preparing supported Ni catalysts for the synthesis of a uniform layer of carbon nanofibers // Kinetics and Catalysis. 2010, T. 51, №5, C. 762-770], где авторы показали, что добавление веществ, увеличивающих вязкость растворов (глицерин, глюкоза, сахароза), приводит к более равномерному нанесению другого металла (никеля) на инертный носитель - корунд с низкой удельной поверхностью, и увеличению дисперсности никеля. Следует отметить, что, в отличие от изобретения-прототипа, после нанесения железа на уголь не требуется длительное предварительное восстановление образцов в водороде при высокой температуре, что несколько упрощает технологию.

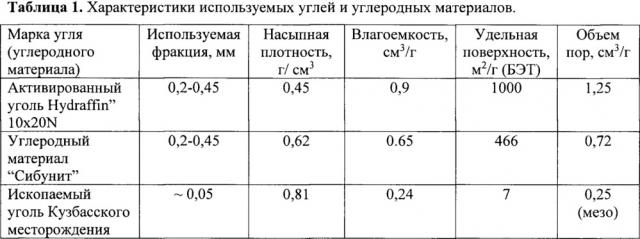

Еще один аспект изобретения относится к выбору углей и углеродных материалов (С), на которые можно было бы нанести каталитически активный металл (Fe) из водных растворов его солей. Для этого угли и углеродные материалы должны обладать гидрофильными свойствами. Естественно наибольший интерес, представляет использование для получения СО и/или синтез-газа пористых углей с высокой удельной поверхностью и влагоемкостью, поскольку в этом случае при нанесении металлов обеспечивается наилучший контакт и распределение каталитически активного металла по углеродному зерну. В результате было предложено использовать активированный уголь “Hydraffin”10x20N, графитоподобный углеродный материал «Сибунит» и ископаемый каменный уголь Кузбасского месторождения. В случае ископаемого угля Кузбасского месторождения, имеющего низкую удельную поверхность, при получении образцов Fe/C в предлагаемом способе получения СГ из CO2 использовали прием предварительного измельчения угля в шаровой мельнице, поскольку согласно [7. Киряева Т.А. // Релаксационная способность метаноносности угольного пласта. Недропользование. Горное дело. Новые направления и технологии поиска, разведки и разработки месторождений полезных ископаемых // Геоэкология, Новосибирск: СГГА, 2013, Т. 3, С. 47-52] измельчение с получением фракции ~0,05 мм приводит к существенному увеличению удельной поверхности угля, вплоть до 10 м2/г и образованию мезопор с размером 40-100 нм.

Выбор исходного соотношения Н2/СО в сырьевой смеси, которое составляет 2-2,5, также играет важную роль в заявленном способе получения СГ, поскольку необходимым условием для дальнейшего использования полученного СГ в реакции Фишера-Тропша является соотношение Н2/СО, близкое к 1-1,5, а для синтеза метанола в диапазоне 2-3.

Изобретение иллюстрируется в следующих примерах, не ограничивающих его объем:

В качестве углей использовали активированный уголь “Hydraffin” 10x20N, графитоподобный углеродный материал «Сибунит», а также ископаемый каменный уголь Кузбасского месторождения. Перед нанесением железа угли измельчали и в дальнейшем использовали различные фракции углей.

Характеристики используемых углей и углеродных материалов представлены в таблице 1.

Пример 1. Образец железосодержащего угля, одновременно являющийся катализатором процесса, получали следующим образом. Фракцию углеродного материала активированный уголь “Hydraffin” 10x20N с размером частиц 0,20-0,45 мм пропитывали по влагоемкости водным раствором нитрата железа Fe(NO3)3⋅9H2O с добавлением глицерина (3 моль/л). Затем образец сушили на воздухе при температуре 90°С до полного высыхания. Поскольку прокаливание образца, являющегося одновременно катализатором процесса, не желательно из-за выгорания углеродного материала в окислительной атмосфере, образец катализатора помещали в кварцевый проточный реактор и нагревали в токе сырьевой смеси CO2 и Н2.

Пример 2. Образец железосодержащего угля был получен аналогично примеру 1, за исключением того, что использовали фракцию углеродного материала “Сибунит” с размером частиц 0,20-0,45 мм.

Пример 3. Образец железосодержащего угля был получен аналогично примеру 1, за исключением того, что использовали ископаемый уголь (антрацит) Кузбасского месторождения, предварительно измельченный в шаровой мельнице до фракции с размером частиц ~0,05 мм.

Полученные по примерам №1-3 образцы железосодержащих углей содержат 3 масс. % железа.

Примеры 4-9. Эксперименты по углекислотной газификации углей проводили в проточной установке с кварцевым реактором (в виде трубки с внутренним диаметром 7 мм), помещенным в печь с электрообогревом. Углекислый газ и водород подавали из баллонов через вентили тонкой регулировки. Газы смешивались в смесителе и при атмосферном давлении газовую смесь с соотношением Н2/CO2=2 или 3 подавали в реактор с катализатором 5%Fe/C (загрузка 1 г) с объемной скоростью в диапазоне 3000-5000 ч-1 в течение 1 часа. Температуру в слое катализатора в диапазоне 450-700°С регулировали с помощью терморегулятора “Термодат-17”, соединенного с термопарой, помещенной непосредственно в слой образца Fe/C.

Состав синтез-газа на выходе из реактора и конверсию СО2 определяли методом газовой хроматографии с использованием детектора по теплопроводности на двух набивных колонках с молекулярными ситами 5А (Н2, О2, N2, CH4, СО) и Porapak Q (сумма O2+N2+CO, СН4, СО2, С2+). Конверсию угля определяли взвешиванием образцов Fe/C до и после окончания реакции.

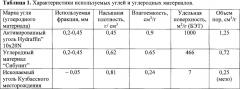

В таблице 2 представлены примеры №4-9 - показатели процесса получения синтез-газа в ходе углекислотной газификации различных углей с добавлением водорода, а также сравнительные пример №10, в котором отсутствует добавка водорода, и пример №11, в котором используется активированный уголь Hydraffin”10x20N, не содержащий нанесенного железа.

Полученные результаты свидетельствуют о том, что во всех случаях при 450°С (примеры №4 и 7) конверсия CO2 превышает 36,5%, что выше значения 15% для образца 12,2%Fe/AC, максимально достигнутого в изобретении-прототипе при этой температуре. Значения удельной активности (TOF) при 450°С, в расчете на железо, содержащееся в углях во всех примерах №3-9, также превышают максимально достигнутое в изобретении-прототипе значение 115⋅10-4 молекул CO2/атом Fe⋅сек.

В примере №6 при более высокой температуре осуществления процесса (700°С) конверсия угля достигает максимального значения 62,6%, что свидетельствует о высокой эффективности процесса углекислотной конверсии. Следует отметить, что в сравнительном примере №11 для образца, не содержащего железа, при этой же температуре конверсия угля существенно ниже (14,3%). В отсутствие водорода в газовой сырьевой смеси (сравнительный пример №10) конверсия угля в реакции углекислотной конверсии также существенно ниже, чем в примере №5 настоящего изобретения, что подтверждает проведенные нами термодинамические расчеты и свидетельствует о необходимости добавления водорода к CO2.

Основным побочным продуктом процесса, также как и в изобретении-прототипе является метан. Однако при 450°С во всех примерах по настоящему изобретению (№4-9) селективность образования метана существенно меньше (не превышает 4,5%), в то время как в изобретении-прототипе она достигает значения 12%.

Следует также отметить, что в настоящем изобретении были использованы более высокие объемные скорости подачи газового сырья, по сравнению с изобретением-прототипом, что приводит к увеличению производительности получения СО и соответственно синтез-газа в присутствии водорода, а также приводит к упрощению технологии процесса, поскольку отсутствует циркуляция газа.

Важным преимуществом способа является то, что при используемом соотношении Н2/CO2=2-3 получаемый синтез-газ соответствует требованиям к газу, используемому в процессах Фишера-Тропша и синтеза метанола.

- соотношение Н2/СО находится в диапазоне 1,45-2,9;

- полное отсутствие кислорода;

- селективность по оксиду углерода выше 91,4%.

Сравнительный анализ предлагаемого решения с известными показывает, что данный способ получения синтез-газа в предложенной совокупности существенных признаков формулируется впервые и позволяет осуществить как газификацию угля, так и одновременно утилизацию парникового газа (CO2), что также является его преимуществом по сравнению с известными способами получения СГ, и указывает на соответствие данного решения критерию «новизна».

Предлагаемый способ соответствует также критерию «изобретательский уровень», так как в известных решениях существующего уровня техники не выявлены предложения по получению в ходе углекислотной газификации угля такого ценного продукта, как синтез-газ.

1. Способ получения синтез-газа из СО2 при повышенной температуре в присутствии водорода, включающий нанесение железа на уголь и использование его в качестве катализатора, отличающийся тем, что уголь с нанесенным каталитически активным металлом - железом подвергают превращению в оксид углерода в ходе реакции углекислотной конверсии, а процесс осуществляют в проточном реакторе при атмосферном давлении при контактировании нагретого до температуры 450-700°С железосодержащего угля с газовыми смесями СО2 и водорода при мольном соотношении Н2:СO2=2-3 и подаче газовых смесей с объемной скоростью 3000-5000 ч-1, при этом содержание железа в угле составляет 3% масс.

2. Способ по п. 1, отличающийся тем, что в качестве угля используют активированный уголь “Hydraffin” 10x20N, графитоподобный углеродный материал «Сибунит-4» или ископаемый уголь Кузбасского месторождения.