Литейная форма корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива

Иллюстрации

Показать всеИзобретение относится к литейному производству, в частности к литейным формам, используемым при изготовлении крупнотоннажных и толстостенных отливок из чугуна с шаровидным графитом. Литейная форма корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива включает сборочный поддон с коаксиально установленными центровым стержнем и кокилем, обечайку, оформляющую внутреннюю стенку отливки корпуса. Центровой стержень снаружи обрамлен обечайкой из ферритной стали, являющейся в дальнейшем частью отливки корпуса. Внутри центрового стержня соосно обечайке установлена труба, а пространство между обечайкой и трубой заполнено металлической дробью. Сверху на торец центрового стержня установлен холодильник. Изобретение позволяет повысить качество отливки монолитного корпуса за счет снижения дефектов литья. 1 ил.

Реферат

Изобретение относится к литейному производству, в частности к конструкциям литейных форм, используемых при изготовлении крупнотоннажных и толстостенных отливок из чугуна с шаровидным графитом преимущественно корпусов контейнеров для транспортировки и хранения отработавшего ядерного топлива и других радиоактивных материалов.

Известна составная литейная форма для изготовления крупнотоннажных отливок корпусов контейнеров [Описание полезной модели к патенту RU 140969, заявлено 27.06.2013, опубл. 20.05.2014], содержащая металлический поддон с шлакоуловителем и питателями, установленные на нем нижнюю полуформу, включающую кокиль, формирующий боковую поверхность отливки корпуса контейнера, центральный стержень из высокотеплоаккумулирующей формовочной смеси со знаковой частью и полым каркасом в виде перфорированной трубы с отверстиями для выхода газов, верхнюю песчаную полуформу с элементами литниково-питающей системы, включающими: выпор, служащий для вывода газов; воронку выпора, служащую для визуального контроля уровня заполнения литейной формы в процессе изготовления отливки; выжигаемую форму прибыли, установленную рядом с верхней песчаной полуформой заливочную чашу с литниковыми каналами, перекрываемыми стопорными устройствами.

Недостатками известной составной литейной формы для изготовления крупнотоннажных отливок корпусов контейнеров является низкая технологичность конструкции, повышенные металлоемкость и масса, обусловленные наличием выжигаемой формы прибыли. Выжигаемая форма по мере поступления расплава чугуна выгорает, а образующаяся при этом полость заполняется расплавом чугуна. В дальнейшем сформированный таким образом элемент отливки используется для извлечения отлитого корпуса из литейной формы и внутрицеховой транспортировки отливки. Затем при механической обработке данный элемент срезают и отправляют на металлолом. Кроме того, этот элемент является источником жидкого металла, который расходуется на заполнение пор, образующихся в результате усадки металла. Кроме того, в известной составной литейной форме для изготовления крупнотоннажных отливок корпусов контейнеров на внутренней поверхности отливки отсутствует стойкое к воздействию дезактивационных растворов покрытие, что существенно затрудняет повторное использование контейнера при транспортировке отработавшего ядерного топлива. Это в свою очередь влечет необходимость нанесения такового покрытия и ведет к увеличению трудоемкости изготовления контейнера и снижению его технологичности и повышению себестоимости.

Известно устройство для получения бесприбыльного полого слитка (Описание изобретения к патенту RU 2261776, заявлено 31.10.2003, опубл. 10.10.2005), содержащее поддон, на котором соосно установлены полая оправка (центральный стержень) и кокиль. В полость между кокилем и полой оправкой заливают жидкий металл. Верхнюю часть утепляют экзотермической смесью. При этом основной отвод тепла осуществляется от жидкого металла через массивный чугунный поддон.

Недостатками известного устройства для получения бесприбыльного полого слитка является отсутствие на внутренней поверхности отливки стойкого к воздействию дезактивационных растворов покрытия, что существенно затрудняет повторное использование контейнера при транспортировке отработавшего ядерного топлива. Это в свою очередь влечет необходимость нанесения такового покрытия и ведет к увеличению трудоемкости изготовления контейнера и снижению его технологичности и повышению себестоимости.

Наиболее близким и взятым за прототип является конструкция литейной формы, используемая в известном способе литья многослойных заготовок для крупнотоннажных корпусов транспортно-упаковочных контейнеров (ТУК) из высокопрочного чугуна с шаровидным графитом (ВЧШГ) ферритного и аустенитного классов для перевозки и хранения отработавшего ядерного топлива (ОЯТ) (Описание изобретения к патенту RU 2531157, заявлено 16.10.2013, опубл. 20.10.2014), включающая сборочный поддон, на котором коаксиально установлены центровой стержень и наружная стенка кокиля. При этом на центровой стержень установлена отдельно отлитая цилиндрическая обечайка с толщиной стенки 15-30 мм из аустенитного чугуна с шаровидным графитом с коррозионностойкими и нейтронопоглощающими свойствами, оформляющая и являющаяся внутренней стенкой отливки корпуса контейнера. На торцы обечайки и кокиля устанавливают и герметично закрепляют крышку из того же чугуна толщиной, равной толщине наружной стенки кокиля. В полость между наружной стенкой кокиля и обечайкой производят заливку ферритного чугуна с шаровидным графитом.

Недостатком известной конструкции литейной формы, используемой в известном способе литья многослойных заготовок для крупнотоннажных корпусов транспортно-упаковочных контейнеров (ТУК) из высокопрочного чугуна с шаровидным графитом (ВЧШГ) ферритного и аустенитного классов для перевозки и хранения отработавшего ядерного топлива (ОЯТ), является отсутствие на внутренней поверхности отливки стойкого к воздействию дезактивационных растворов покрытия, что существенно затрудняет повторное использование контейнера при транспортировке отработавшего ядерного топлива. Это в свою очередь влечет необходимость нанесения такового покрытия и ведет к увеличению трудоемкости изготовления контейнера и снижению его технологичности и повышению себестоимости.

Технический результат предлагаемой литейной формы корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива заключается в: повышении качества отливки монолитного корпуса за счет снижения дефектов литья; обеспечении лучших механических свойств отливки, сокращении затрат и трудоемкости работ, связанных с проведением дополнительных работ по обеспечению приспособленности внутренней поверхности отливки к многократному воздействию дезактивационных растворов.

Достигается технический результат тем, что центровой стержень снаружи обрамлен обечайкой из ферритной стали, и являющейся в дальнейшем частью отливки корпуса, внутри центрового стержня соосно обечайке установлена труба, наружный диаметр которой меньше внутреннего диаметра обечайки, а пространство между обечайкой и трубой заполнено металлической дробью, причем сверху на торец центрового стержня установлен холодильник.

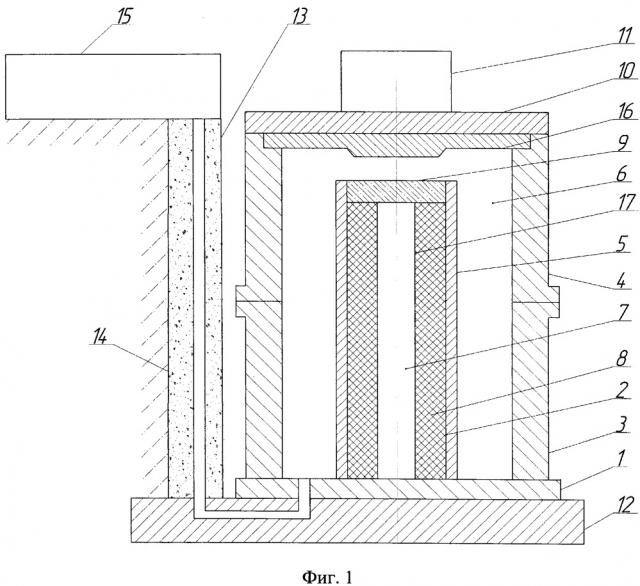

На фиг. 1 представлена литейная форма корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива в разрезе.

Литейная форма корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива включает сборочный поддон 1, установленный на опоку низа 12, литниковую систему 13, опоку стояковую 14, литниковую чашу 15.

На сборочном поддоне 1 коаксиально установлены центровой стержень 2 и кокиль. Кокиль ввиду больших размеров отливки выполнен составным, включающим по меньшей мере две части - кокиль низа 3 и верхний 4 кокиль. Центровой стержень 2 снаружи обрамлен обечайкой 5, оформляющей и являющейся в дальнейшем внутренней стенкой отливки 6 корпуса контейнера.

Обечайка 5 выполнена из ферритной стали, что позволит осуществлять дезактивационные работы во внутреннем пространстве контейнера по мере необходимости проведения таковых. Кроме того, ферритная сталь обладает коэффициентом температурной деформации, сходным с коэффициентом тепловой деформации высокопрочного чугуна с шаровидным графитом, используемым для получения отливки 6 корпуса контейнера.

Внутри центрового стержня 2, соосно обечайке 5, установлена труба 17. Труба 17 формирует опустошение 7 внутри центрового стержня. Внутреннее пространство центрового стержня между обечайкой 4 и трубой 17 заполнено металлической дробью 8.

Сверху на торец центрового стержня 2 установлен холодильник 9.

Сверху на торец верхнего 4 кокиля устанавливают литейный стержень 16 и верхнюю плиту 10. На плите 10 размещен груз 11, прижимающий ее к торцу верхнего 4 кокиля.

Реализуется изобретение следующим образом. На металлический поддон 1, установленный на опоке низа 12, вертикально устанавливают обечайку 5, формируя тем самым наружную поверхность центрового стержня 2. Соосно обечайке 5 устанавливают трубу 17, формирующую опустошение 7 в центровом стержне 2.

Внутреннее пространство центрового стержня 2 заполняют металлической дробью 8. Затем сверху на торец центрового стержня 2 устанавливают холодильник 9. Далее соосно центровому стержню 2 на металлический поддон 1 устанавливают кокиль низа 3 и верхний 4 кокиль. Сверху на торец верхнего 4 кокиля устанавливают литейный стержень 16, верхнюю плиту 10 и прижимают ее, путем установки сверху груза 11.

Подготавливают литниковую систему 13, включающую опоку стояковую 14, литниковую чашу 15.

После подготовки литейной формы корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива литниковую чашу 15 заполняют расплавом чугуна. Из литниковой чаши 15 через литниковую систему 13 в нее подают расплав чугуна, который заполняет внутреннее пространство литейной формы и по мере кристаллизации в процессе охлаждения образует отливку 6. В процессе кристаллизации расплава чугуна происходит его усадка, за счет которой обечайка 5 оказывается влитой в отливку 6. Затем литейная форма разбирается и из нее извлекается отливка.

Наличие на торце верхнего кокиля 3 литейного стержня 16, верхней плиты 10, прижимаемой грузом 11, холодильника 9, установленного на торце центрового стержня 2, заполнения внутреннего пространства центрового стержня 2 металлической дробью 8 позволяет получить отливку 6 без прибыли, обеспечив за счет этого снижение массы отливки и упрощение ее механической обработки.

Благодаря тому, что обечайка 5, выполненная из ферритной стали и обрамляющая центровой стержень 2, после разборки литейной формы, за счет усадки, происходящей в результате кристаллизации расплава высокопрочного чугуна с шаровидным графитом, оказывается влитой в отливку 6, обеспечивается возможность отказаться от трудоемкой и дорогостоящей операции по нанесению никелевого покрытия на внутреннюю поверхность корпуса, что существенно упрощает и удешевляет технологию изготовления контейнера для транспортировки и хранения отработавшего ядерного топлива по сравнению с известными аналогами.

Благодаря тому, что обечайка 5 неподвижно крепится в корпусе за счет усадки расплава высокопрочного чугуна с шаровидным графитом в процессе его кристаллизации при изготовлении отливки 6 корпуса, обеспечивается не только ее надежное фиксирование, но и сопряжение по всей ее наружной поверхности с внутренней поверхностью корпуса, что обеспечивает максимально возможную площадь их контакта, а следовательно, и хороший теплоотвод.

Предложенная литейная форма корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива за счет наличия металлической дроби 8 и расположения холодильника 9 позволит создать хорошие условия охлаждения отливки, обеспечивающие: снижение вероятности возникновения литейных дефектов; получение более мелкого зерна в высокопрочном чугуне с шаровидным графитом, направленность застывания отливки, а следовательно, и лучшие механические свойства отливки, заключающиеся в обеспечении наихудшего результата механических свойств в центре толщины стенки отливки.

БИБЛИОГРАФИЯ

1. Описание полезной модели к патенту RU 140969, заявлено 27.06.2013, опубл. 20.05.2014.

2. Описание изобретения к патенту RU 2261776, заявлено 31.10.2003, опубл. 10.10.2005.

3. Описание изобретения к патенту RU 2531157, заявлено 16.10.2013, опубл. 20.10.2014.

Литейная форма корпуса контейнера для транспортировки и хранения отработавшего ядерного топлива, включающая сборочный поддон с коаксиально установленными центровым стержнем и кокилем, обечайку, являющуюся внутренней стенкой отливки корпуса контейнера, крышку, установленную на торец кокиля, отличающаяся тем, что центровой стержень снаружи обрамлен обечайкой из ферритной стали, являющейся в дальнейшем частью отливки корпуса, внутри центрового стержня соосно обечайке установлена труба, наружный диаметр которой меньше внутреннего диаметра обечайки, а пространство между обечайкой и трубой заполнено металлической дробью, причем сверху на торец центрового стержня установлен холодильник.