Способ и устройство для уменьшения отходов порошка с боков слоя порошка, продвигаемого на подвижной конвейерной поверхности

Иллюстрации

Показать всеГруппа изобретений относится к способу и устройству для уменьшения отходов с боков слоя порошка, продвигаемого на подвижной конвейерной поверхности. Согласно указанному способу слой порошка имеет поперечное сечение, имеющее, по существу, форму равнобедренной трапеции с двумя боковыми кромками, имеющими убывающую толщину, уменьшающуюся в основном в соответствии с углом естественного откоса порошка. Для удерживания слоя порошка выполняют две боковые стенки, перпендикулярные к указанной подвижной поверхности и параллельные направлению продвижения. Стенки располагают внутри уменьшающейся кромки так, чтобы обеспечивать разделение кромки на две части, имеющие одинаковое поперечное сечение. Порошок, расположенный во время продвижения полосы с внешней стороны указанных стенок, передают в промежуток, образованный между стенками вблизи данных стенок. Технический результат заключается в уменьшении отходов порошка. 2 н. и 6 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу для обработки полосы или слоя порошкового материала, относящихся в основном к процессу формования керамических плиток или блоков.

В частности, изобретение относится к такому устройству и способу, как описано, например, в патентном документе WO 2013050845, на который сделана ссылка в отношении средства для нанесения порошка на ленту и средства для уплотнения слоя порошка, образуемого на ленте.

Уровень техники

В частности, данное устройство содержит скользящую конвейерную поверхность, обеспечивающую возможность поддержания и продвижения слоя порошкового материала в виде полосы, и уплотняющую станцию, выполненную с возможностью уплотнения слоя порошкового материала при его продвижении на конвейерной поверхности.

Поперечное сечение полосы или слоя порошка, наносимого на ленту, может приблизительно рассматриваться как равнобедренная трапеция, стороны которой наклонены под углом в зависимости от угла естественного откоса порошка.

Таким образом, в полосе или слое порошка определены две убывающие кромки или боковые зоны.

Поскольку в уплотняющей станции слой должен иметь постоянное прямоугольное сечение, то убывающие боковые кромки слоя порошка должны быть выровнены.

Для этого обеспечивают наличие выравнивающего средства для боковых кромок слоя порошкового материала выше по потоку от уплотняющей станции.

Известное выравнивающее средство содержит пару отделительных ножей, расположенных в фиксированном положении над конвейерной поверхностью, причем каждый из указанных ножей ориентирован перпендикулярно конвейерной поверхности и параллельно направлению ее продвижения.

Ножи выровнены относительно бокового средства для удерживания порошка, расположенного в уплотняющей станции, и расположены внутри зоны равномерной нагрузки таким образом, что снаружи остаются две кромки, то есть две зоны или части полос, в которых расположен порошок в соответствии с его углом естественного откоса.

Для регулирования взаимного расстояния между ножами обеспечено наличие специального средства.

Также, обеспечено наличие средства для удаления отделенного ножами порошкового материала от конвейерной поверхности, причем средство содержит колпак, расположенный над конвейерной поверхностью и снабженный впускным отверстием для порошкового материала, продвигаемого на конвейерной поверхности, и выпускным отверстием, соединенным со средством для создания разрежения, способного всасывать порошковый материал через выпускное отверстие колпака.

Способ, описанный в патенте WO 2013050845, содержит, до этапа уплотнения, этапы выравнивания боковых кромок слоя порошкового материала, возвращения порошкового материала, отделенного от слоя после выравнивания, и повторного направления порошка в средство для нанесения.

Возвращение материала выполняют путем всасывания порошкового материала, отделенного от слоя и лежащего с внешней стороны ножей.

Как устройство, так и способ показали свою эффективность для малых толщин слоя порошка, то есть для толщин слоя, необходимых для создания плит с толщиной до 6-8 мм. Для более толстого слоя оказалось, что известное устройство и способ имеют ряд недостатков, возникающих вследствие избыточного количества возвращаемого и повторно направляемого порошка.

Раскрытие изобретения

Задача настоящего изобретения состоит в устранении вышеуказанных недостатков посредством простого и экономичного решения.

В настоящем изобретении задача решена посредством устройства и способа, обладающих характеристиками, раскрытыми в независимых пунктах прилагаемой формулы изобретения, причем зависимые пункты формулы относятся к дополнительным предпочтительным характеристикам изобретения.

По существу, в изобретении предложено выполнять в установке типа, описанного в патентном документе WO 2013050845, этап, на котором располагают ножи, обеспечивающие выравнивание, не внутри прямоугольного сечения слоя порошка, а внутри убывающего сечения кромок слоя для подразделения сечения на две части, имеющие по существу одинаковые сечения.

В случае, когда убывающее сечение кромок имеет по существу треугольную форму, ножи располагают примерно посередине основания треугольного сечения кромок слоя.

Таким образом, вблизи ножей у кромок слоя порошка проявляется недостаток порошка, в то время как количество порошка с внешней стороны ножей не только является значительно меньшим, но по существу равно количеству порошка, недостающего с внутренней стороны ножей и необходимого для получения правильного и прямоугольного сечения слоя.

В настоящем изобретении возвращают материал с внешней стороны ножей и передают его на внутреннюю сторону ножей.

Для этого изобретение содержит, на конце ножей выше по потоку в направлении продвижения порошка, средство для передачи порошка с внешней стороны на внутреннюю сторону ножей.

Краткое описание чертежей

Преимущества и конструкционные и функциональные преимущества изобретения очевидны из приведенного ниже подробного описания со ссылками на прилагаемые чертежи, в котором в качестве объекта описан ряд предпочтительных вариантов осуществления изобретения, причем на чертежах:

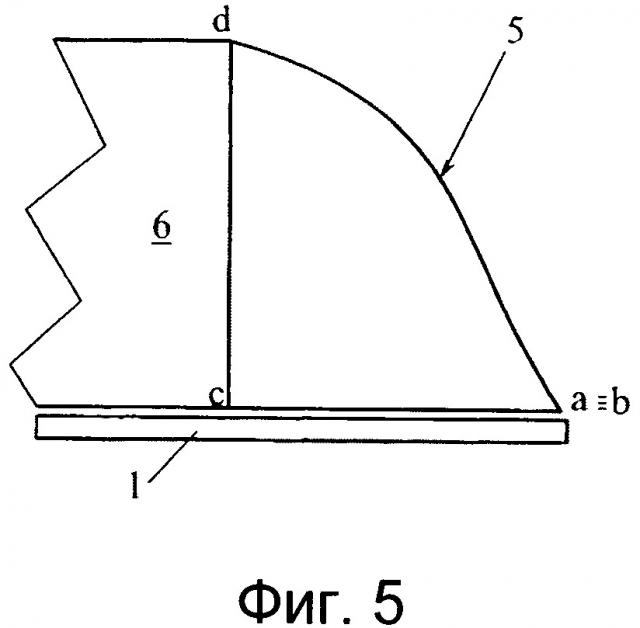

- на фиг. 1 показан вид сверху участка конвейера с лежащим сверху слоем порошка;

- на фиг. 2 показано сечение по линии II-II, показанной на фиг. 1;

- на фиг. 3 показан вид сверху первого варианта осуществления изобретения;

- на фиг. 4 показан вид сверху заготовки из металлического листа, используемой для реализации первого варианта осуществления изобретения;

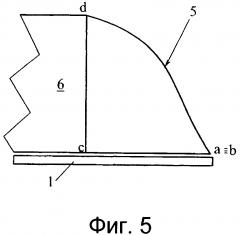

- на фиг. 5 показан вид сбоку варианта, показанного на фиг. 3;

- на фиг. 6 показан вид сверху второго варианта осуществления изобретения;

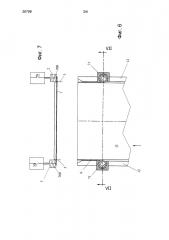

- на фиг. 7 показан вид спереди варианта, показанного на фиг. 6;

- на фиг. 8 показан укрупненный вид участка с фиг. 6;

- на фиг. 9 показан укрупненный вид участка с фиг. 7.

На фигурах 1 и 2 показаны виды сверху слоя 2 порошка, нанесенного на ленту 1.

Осуществление изобретения

В проиллюстрированном примере сечение слоя (фиг. 2) имеет центральную зону 11, имеющую постоянную толщину, по бокам которой образованы две боковые зоны или убывающие кромки 12, имеющие треугольное сечение, причем ширина L данных кромок является функцией угла естественного откоса порошка.

Если одна из боковых зон 2 разделена идеальной плоскостью 3, перпендикулярной к плоскости 1 конвейера, и расположена в средней точке ширины L каждой боковой зоны или кромки 12 полосы 2, то каждая из зон 12 подразделена таким образом, что две части 121 и 122 (как показано на фиг. 2) имеют по существу одинаковое сечение.

Боковые кромки или зоны 12 могут не иметь точно треугольное сечение, поскольку сечение данных зон зависит не только от угла естественного откоса порошка, но также и от других непредсказуемых факторов.

В любом случае, посредством вертикальной плоскости обеспечена возможность разделения боковых кромок на две части, имеющие по существу одинаковое сечение.

В первом варианте осуществления изобретения, показанном на фигурах 3-5, изображена изогнутая деталь листового металла в форме лемеха 5, берущая свое начало от горизонтального отрезка 51 и изогнутая вверх так, что она имеет окончание в виде вертикального отрезка 52.

Лемех 5 образован из плоского металлического листа 50 (фиг. 4), имеющего форму прямоугольной трапеции с малым основанием А, равным ширине выравниваемого участка, и с большим основанием, равным 2А, причем гипотенуза наклонена под углом 45° относительно оснований.

Перпендикулярно гипотенузе определена ось XX, проходящая через конец оси, совпадающей с малым основанием, причем металлический лист изогнут путем поворота гипотенузы вокруг оси XX таким образом, что она расположена вертикально, в результате чего лемех 5 принимает свою определенную конфигурацию, со своим горизонтальным отрезком 51, расположенным перед участком 121 сечения порошка, берущим начало от плоскости 1, и с вертикальным отрезком, соответствующим гипотенузе прямоугольной трапеции и расположенным точно в средней плоскости 3 треугольного сечения слоя порошка.

За концом ниже по потоку от лемеха расположена одна из плоскостей 6 для удерживания порошка, запускаемая для выполнения последующих рабочих операций.

Конфигурация устройства на другой кромке слоя порошка, справа от центральной зоны 11, точно симметрична вышеописанной конфигурации.

При продвижении слоя порошка горизонтальный отрезок 51 обеспечивает сбор порошка с конвейера и передачу порошка на внутреннюю сторону плоскости 6, в зону, обозначенную как 122 на фиг. 2.

Таким образом, слой порошка с внутренней стороны плоскостей 6 для удерживания имеет прямоугольное сечение, и толщина данного слоя является постоянной.

Как указано, в качестве простого варианта лемеха 5 может быть использована вертикальная стенка, сходящаяся к центру конвейера (не показано), берущая свое начало на кромке слоя порошка с окончанием напротив конца стенки 6 для удерживания.

На фиг. 6-8 показан второй вариант осуществления изобретения, в котором цифровые обозначения обозначают те же детали, что и на предыдущих чертежах.

На данных чертежах показано, что два ротора 7 расположены на плоскости 1 конвейера, причем каждый ротор приводят в действие посредством электрического двигателя 70.

Указанные два ротора 7 с соответствующими двигателями 70 имеют ось, перпендикулярную плоскости конвейера, и подвешены над плоскостью 1 конвейера таким образом, что плоскость 1 конвейера контактирует с основанием роторов 7.

Подвешивающее средство выполнено с возможностью поперечного регулирования положения ротора.

Каждый ротор 7 расположен тангенциально плоскости 3, разделяющей две части 121 и 122 бокового сечения полосы (как показано на фиг. 2). Как и в предыдущих вариантах осуществления изобретения, боковая стенка 6 для удерживания полосы расположена в плоскости 3 ниже по потоку относительно ротора.

Каждый ротор 7 содержит цилиндрический сердечник, от которого отходит винтовое оребрение 700.

Направление оребрения 700 и направление вращения ротора 7 выполнены таким образом, что обеспечена возможность сбора указанным оребрением с плоскости 1 конвейера материала из зоны 121, соприкасающегося с ротором во время продвижения плоскости конвейера, и подъема материала вверх в зону 122.

Ротор 7 предпочтительно может быть расположен в цилиндрическом кожухе 71, открытом только на загрузочно-выгрузочной зоне, выполненной по существу тангенциально плоскости 3.

Ротор 7 может быть выполнен с возможностью вращения с изменяемой скоростью для лучшего регулирования окончательного профиля, в соответствии с которым располагают порошок вблизи стенок для удерживания.

Очевидно, что настоящее изобретение не ограничено только описанными примерами, и могут быть выполнены любые варианты и улучшения, без выхода за пределы объема правовой охраны изобретения, определенные в прилагаемой формуле изобретения.

1. Способ уменьшения отходов порошка с боков слоя порошкового материала, продвигаемого на подвижной конвейерной поверхности, причем слой порошка имеет поперечное сечение, имеющее, по существу, форму равнобедренной трапеции с двумя боковыми кромками, имеющими убывающую толщину, уменьшающуюся в основном в соответствии с углом естественного откоса порошка, причем имеются две боковые стенки (6) для удерживания слоя порошка, причем стенки (6) выполнены перпендикулярными к указанной подвижной поверхности и параллельными направлению продвижения, отличающийся тем, что стенки (6) располагают внутри уменьшающейся кромки так, чтобы обеспечивать разделение кромки на две части, имеющие, по существу, одинаковое поперечное сечение, а также тем, что порошок, расположенный во время продвижения полосы с внешней стороны указанных стенок, передают в промежуток, образованный между стенками вблизи данных стенок.

2. Способ по п. 1, отличающийся тем, что стенки (6) для удерживания располагают вблизи средней линии ширины каждой кромки, имеющей уменьшающуюся толщину полосы порошка.

3. Устройство для уменьшения отходов с боков слоя порошка, содержащее подвижную конвейерную поверхность, выполненную с возможностью продвижения на ней слоя (М) порошка, причем слой порошка имеет две убывающие боковые кромки, имеющие уменьшающуюся толщину в соответствии с углом естественного откоса порошков, причем устройство дополнительно содержит две боковые стенки (6) для удерживания порошка, выполненные перпендикулярными к указанной подвижной поверхности и параллельными направлению ее продвижения, отличающееся тем, что обеспечено наличие средства (5, 7) для передачи порошка, расположенного во время продвижения полосы с внешней стороны указанных стенок, в промежуток, образованный между стенками и вблизи стенок.

4. Устройство по п. 3, отличающееся тем, что указанное средство для передачи порошка содержит две сходящиеся стенки, выполненные перпендикулярными к подвижной плоскости, причем каждая из стенок расположена между точкой с внешней стороны кромки слоя порошка и одной из боковых стенок (6) для удерживания порошка.

5. Устройство по п. 3, отличающееся тем, что указанное средство для передачи порошка содержит деталь из изогнутого листового металла в форме лемеха (5), имеющую горизонтальный отрезок (51), выполненный с возможностью волочения по подвижной поверхности с внешней стороны стенки (6), и изогнутую вверх так, что она имеет окончание в виде вертикального отрезка (52), выполненного в одной плоскости со стенкой (6) для удерживания порошка.

6. Устройство по п. 3, отличающееся тем, что указанное средство для передачи порошка содержит, на каждой стороне полосы из порошка, снабженный двигателем ротор (7), имеющий перпендикулярную плоскости конвейера ось и подвешенный над плоскостью конвейера таким образом, что данная плоскость контактирует с основанием ротора, причем каждый ротор (7) содержит цилиндрический сердечник, от которого отходит винтовое оребрение (700), имеющее такое направление витков, что обеспечена возможность сбора указанным оребрением с плоскости (1) конвейера материала, соприкасающегося с ротором во время продвижения плоскости (1) конвейера, причем каждый ротор расположен тангенциально средней плоскости (3) соответствующего убывающего сечения кромки слоя порошка.

7. Устройство по п. 6, отличающееся тем, что каждый ротор (7) расположен в цилиндрическом кожухе (71), открытом только у зоны выпуска, выполненной, по существу, тангенциально средней плоскости (3) соответствующего убывающего сечения кромки слоя порошка.

8. Устройство по п. 6, отличающееся тем, что обеспечена возможность регулирования скорости вращения указанных роторов.