Способ и система для проведения газификации углеродсодержащего сырья

Иллюстрации

Показать всеИзобретение относится к газификации углеродсодержащего сырьевого материала и, в частности, к газификации углеродсодержащего сырьевого материала, включая сверхкритическую пиролитическую обработку. Техническим результатом является повышение эффективности газификации углеродсодержащего материала. Способ включает поступление объема сырья, подачу тепловой энергии в объем сырья для превращения по меньшей мере части объема сырья в по меньшей мере один продукт реакции пиролиза посредством по меньшей мере одной реакции пиролиза, перегрев по меньшей мере одного продукта реакции пиролиза, обеспечение объема перегретого пара, смешивание объема перегретого пара с перегретым по меньшей мере одним продуктом реакции пиролиза, превращение по меньшей мере части по меньшей мере одного продукта риформинга в по меньшей мере один продукт в виде синтез-газа посредством по меньшей мере одной реакции конверсии водяного газа, сжатие по меньшей мере одного продукта в виде синтез-газа в по меньшей мере одной фазе сжатия, превращение по меньшей мере части сжатого по меньшей мере одного продукта в виде синтез-газа в объем метанола, и превращение по меньшей мере части объема метанола в объем бензина. 5 н. и 36 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение, в целом, относится к газификации углеродсодержащего сырьевого материала и, в частности, к газификации углеродсодержащего сырьевого материала, включая сверхкритическую пиролитическую обработку.

Краткое описание изобретения

В иллюстративном воплощении способ включает, но не ограничен перечисленным, поступление объема сырья, подачу тепловой энергии в объем сырья для превращения по меньшей мере части объема сырья в по меньшей мере один продукт реакции пиролиза посредством по меньшей мере одной реакции пиролиза, перегрев по меньшей мере одного продукта реакции пиролиза, обеспечение объема перегретого пара, смешивание объема перегретого пара с перегретым по меньшей мере одним продуктом реакции пиролиза и превращение по меньшей мере части по меньшей мере одного продукта риформинга в по меньшей мере один продукт в виде синтез-газа посредством по меньшей мере одной реакции конверсии водяного газа.

В иллюстративном воплощении способ включает, но не ограничен перечисленным, поступление объема сырья, подачу тепловой энергии в объем сырья для превращения по меньшей мере части объема сырья в по меньшей мере один продукт реакции пиролиза посредством по меньшей мере одной реакции пиролиза, перегрев по меньшей мере одного продукта реакции пиролиза, обеспечение объема перегретого пара, смешивание объема перегретого пара с перегретым по меньшей мере одним продуктом реакции пиролиза, превращение по меньшей мере части по меньшей мере одного продукта риформинга в по меньшей мере один продукт в виде синтез-газа посредством по меньшей мере одной реакции конверсии водяного газа, сжатие по меньшей мере одного продукта в виде синтез-газа в по меньшей мере одной фазе сжатия, превращение по меньшей мере части сжатого по меньшей мере одного продукта в виде синтез-газа в объем метанола и превращение по меньшей мере части объема метанола в объем бензина.

В иллюстративном воплощении устройство включает, но не ограничено перечисленным, камеру для реакции пиролиза для размещения объема сырья, первую систему переноса тепловой энергии, находящуюся в тепловом соединении с камерой для реакции пиролиза и по меньшей мере одним источником тепла, для превращения по меньшей мере части объема сырья в по меньшей мере один продукт реакции пиролиза, вторую систему переноса тепловой энергии, находящуюся в тепловом соединении с выходом камеры для реакции пиролиза и внешним источником тепла, для перегрева по меньшей мере одного продукта реакции пиролиза, парогенератор, включающий выход, выполненный с возможностью смешивания перегретого пара с перегретым по меньшей мере одним продуктом реакции пиролиза, установку парового риформинга, соединенную посредством текучей среды с выходом камеры реакции пиролиза и парогенератором, при этом установка парового риформинга выполнена с возможностью превращения перегретого по меньшей мере одного продукта реакции пиролиза и перегретого пара в по меньшей мере один продукт риформинга, и реактор конверсии водяного газа, соединенный посредством текучей среды с выходом установки парового риформинга и выполненный с возможностью превращения по меньшей мере части по меньшей мере одного продукта риформинга в по меньшей мере один продукт в виде синтез-газа посредством по меньшей мере одной реакции конверсии водяного газа.

В иллюстративном воплощении устройство включает, но не ограничено перечисленным, камеру для реакции пиролиза для размещения объема сырья, первую систему переноса тепловой энергии, находящуюся в тепловом соединении с камерой для реакции пиролиза и по меньшей мере одним источником тепла, для превращения по меньшей мере части объема сырья в по меньшей мере один продукт реакции пиролиза, вторую систему переноса тепловой энергии, находящуюся в тепловом соединении с выходом камеры для реакции пиролиза и внутренним источником тепла, для перегрева по меньшей мере одного продукта реакции пиролиза, парогенератор, включающий выход, выполненный с возможностью смешивания перегретого пара с перегретым по меньшей мере одним продуктом реакции пиролиза, установку парового риформинга, соединенную посредством текучей среды с выходом камеры для реакции пиролиза и парогенератором, при этом установка парового риформинга выполнена с возможностью превращения перегретого по меньшей мере одного продукта реакции пиролиза и перегретого пара в по меньшей мере один продукт риформинга, реактор конверсии водяного газа, соединенный посредством текучей среды с выходом установки парового риформинга и выполненный с возможностью превращения по меньшей мере части по меньшей мере одного продукта риформинга в по меньшей мере один продукт в виде синтез-газа посредством по меньшей мере одной реакции конверсии водяного газа, компрессорную систему, соединенную посредством текучей среды с выходом реактора конверсии водяного газа и выполненную с возможностью сжатия по меньшей мере одного продукта в виде синтез-газа в по меньшей мере одной фазе сжатия, реактор для синтеза метанола, соединенный посредством текучей среды с выходом компрессорной системы и выполненный с возможностью превращения по меньшей мере части сжатого по меньшей мере одного продукта в виде синтез-газа в объем метанола, и реактор превращения метанола в бензин, соединенный посредством текучей среды с выходом реактора для синтеза метанола и выполненный с возможностью превращения по меньшей мере части объема метанола в объем бензина.

В иллюстративном воплощении система включает, но не ограничена перечисленным, по меньшей мере один источник тепла, камеру для реакции пиролиза для размещения объема сырья, первую систему переноса тепловой энергии, находящуюся в тепловом соединении с камерой реакции пиролиза и по меньшей мере одним источником тепла, для превращения по меньшей мере части объема сырья в по меньшей мере один продукт реакции пиролиза, вторую систему переноса тепловой энергии, находящуюся в тепловом соединении с выходом камеры реакции пиролиза и внутренним источником тепла, для перегрева по меньшей мере одного продукта реакции пиролиза, парогенератор, включающий выход, выполненный с возможностью смешивания перегретого пара с перегретым по меньшей мере одним продуктом реакции пиролиза, установку парового риформинга, соединенную посредством текучей среды с выходом камеры для реакции пиролиза и парогенератором, при этом установка парового риформинга выполнена с возможностью превращения перегретого по меньшей мере одного продукта реакции пиролиза и перегретого пара в по меньшей мере один продукт риформинга, реактор конверсии водяного газа, соединенный посредством текучей среды с выходом установки парового риформинга и выполненный с возможностью превращения по меньшей мере части по меньшей мере одного продукта риформинга в по меньшей мере один продукт в виде синтез-газа посредством по меньшей мере одной реакции конверсии водяного газа, компрессорную систему, соединенную посредством текучей среды с выходом реактора конверсии водяного газа и выполненную с возможностью сжатия по меньшей мере одного продукта в виде синтез-газа в по меньшей мере одной фазе сжатия, реактор для синтеза метанола, соединенный посредством текучей среды с выходом компрессорной системы и выполненный с возможностью превращения по меньшей мере части сжатого по меньшей мере одного продукта в виде синтез-газа в объем метанола, и реактор превращения метанола в бензин, соединенный посредством текучей среды с выходом реактора для синтеза метанола и выполненный с возможностью превращения по меньшей мере части объема метанола в объем бензина.

Помимо вышеизложенного, различные другие аспекты способа и/или системы и/или установки излагают и описывают в материалах заявки, таких как текст (например, формула изобретения и/или подробное описание изобретения) и/или чертежи настоящего изобретения.

Вышеизложенное представляет собой краткое описание и, таким образом, может содержать упрощения, обобщения, заключения и/или пропуски подробностей, следовательно, специалисты понимают, что краткое описание является только иллюстративным и не предназначено для того, чтобы быть каким-либо образом ограничивающим. Другие аспекты, признаки и преимущества устройств и/или способов и/или других объектов изобретения, описываемых в данном документе, станут понятны из материалов, представленных в данном документе.

Краткое описание чертежей

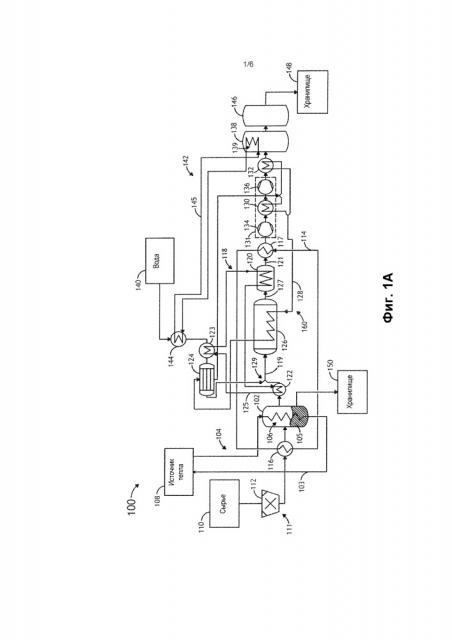

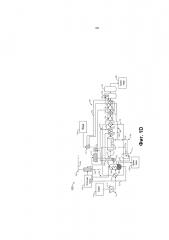

Фиг. 1А представляет собой блок-схему системы для осуществления газификации углеродсодержащего сырьевого материала в соответствии с иллюстративным воплощением,

Фиг. 1B представляет собой блок-схему системы непрямого теплообмена системы для осуществления газификации углеродсодержащего сырьевого материала в соответствии с иллюстративным воплощением,

Фиг. 1С представляет собой блок-схему системы прямого теплообмена системы для осуществления газификации углеродсодержащего сырьевого материала в соответствии с иллюстративным воплощением,

Фиг. 1D представляет собой блок-схему системы для осуществления газификации углеродсодержащего сырьевого материала в соответствии с иллюстративным воплощением,

Фиг. 2 представляет собой обобщенную технологическую схему способа осуществления газификации углеродсодержащего сырьевого материала,

Фиг. 3-9 представляют собой обобщенные технологические схемы, изображающие альтернативные варианты реализации изобретения, представленного на Фиг. 2.

Подробное описание изобретения

В следующем подробном описании ссылаются на приложенные чертежи, которые образуют его часть. На чертежах аналогичные символы обычно обозначают аналогичные компоненты, если в контексте не указано другое. Иллюстративные воплощения, описываемые в подробном описании, на чертежах и в формуле изобретения, не предназначены для ограничения. Можно использовать другие воплощения и можно вносить другие изменения, не отклоняясь от духа или объема охраны представленного здесь объекта изобретения.

Описывают систему 100 для осуществления газификации углеродсодержащего сырья, в основном ссылаясь на Фиг. 1А-1D. В одном воплощении система 100 подходит для превращения сырьевого материала в бензиновый продукт посредством ряда стадий термохимического разложения и обработки.

На Фиг. 1 показана блок-схема системы 100 для осуществления газификации углеродсодержащего сырья в соответствии с одним или более иллюстративными воплощениями. В одном воплощении система 100 включает камеру 102 для реакции пиролиза, такую как, но не ограниченную перечисленным, камеру для реакции быстрого пиролиза или камеру для пиролиза в сверхкритических условиях. В одном воплощении камера 102 для реакции пиролиза подходит для размещения объема сырьевого материала (например, углеродсодержащего материала). В другом воплощении система 100 включает один или более источников 108 тепла. В другом воплощении система 100 включает первую систему 104 переноса тепловой энергии, находящуюся в тепловом соединении с камерой 102 для реакции пиролиза и одним или более источниками 108 тепла. В другом воплощении первая система 104 переноса тепловой энергии выполненный с возможностью переноса тепловой энергии от одного или более источников 108 тепла в объем сырья 105, содержащийся внутри камеры 102 для реакции пиролиза. В другом воплощении первая система 104 переноса тепловой энергии выполнена с возможностью переноса тепловой энергии от одного или более источников 108 тепла в объем сырья 105, содержащийся внутри камеры 102 для реакции пиролиза, для превращения части сырьевого материала в один или более продуктов реакции.

В одном воплощении первая система 104 переноса тепловой энергии включает элемент 103 теплопереноса, содержащий объем текучего теплоносителя (например, жидкости, газа или сверхкритической текучей среды), находящийся в тепловом соединении (например, прямом или непрямом тепловом соединении) с одним или более источниками 108 тепла. В одном воплощении элемент 103 теплопереноса может включать, но не ограничен перечисленным, петлю теплопереноса, трубопровод теплопереноса и т.п.. Например, элемент 103 теплопереноса может включать, но не ограничен перечисленным, петлю теплопереноса, заполненную текучим теплоносителем (например, текучим теплоносителем при повышенном давлении), и помещенный в тепловое соединение (например, прямое или непрямое) с одной или более частями одного или более источников 108 тепла. Например, текучий теплоноситель может включать, но не ограничен перечисленным, жидкость (например, жидкий металл или расплавленную соль), газ (например, газ под давлением), воду или сверхкритическую текучую среду (например, сверхкритический диоксид углерода).

В одном воплощении текучий теплоноситель на основе сверхкритической текучей среды может включать любую сверхкритическую текучую среду, известную в уровне техники, подходящую для переноса энергии от одного или более источников 108 тепла в сырье 105, содержащееся в камере 102 для реакции пиролиза. В одном воплощении сверхкритическая текучая среда включает, но не ограничена перечисленным, сверхкритический диоксид углерода. В другом воплощении сверхкритическая текучая среда включает, но не ограничена перечисленным, воду, метанол, этанол, пропанол, ацетон. В другом воплощении сверхкритическая текучая среда находится под повышенным давлением внутри по меньшей мере одного из перечисленного: элемента 103 теплопереноса и камеры 102 для реакции пиролиза.

В данном документе следует отметить, что сверхкритическая текучая среда, такая, но не ограниченная перечисленным, как CO2, может иметь низкую вязкость и поверхностное натяжение, что позволяет таким сверхкритическим текучим средам легко поникать в органические материалы (например, биомассу). Проникновение сверхкритической текучей среды в сырье 105 может понизить потребность в превращении сырья 105 в мелкие частицы до термохимической реакции, таким образом сберегая энергию в реакции сырьевого материала. В одном воплощении в случае, когда сверхкритическая текучая среда является сверхкритическим CO2, давление сверхтекучей критической среды можно повысить выше ее критического давления (7,3 МПа (72,9 атм.)) и критической температуры (31°C (304К)). В данном документе отмечают, что выше этих условий CO2 показывает уникальную растворяющую способность, аналогичную органическим растворителям, таким как гексан, метанол и этанол. Неполярная природа сверхкритического CO2 может облегчить регулирование нежелательных вторичных ионных реакций, которые обычно происходят в водных средах.

В другом воплощении сверхкритическая текучая среда, такая как сверхкритический CO2, может обеспечить строгое регулирование температуры и времени реакции посредством введения охладителя сверхкритической текучей среды в камеру 102 для реакции пиролиза для быстрого охлаждения реакции или более горячей сверхкритической текучей среды для ускорения реакции. Также понятно, что так как во множестве сверхкритических текучих сред, таких как сверхкритический CO2, можно эффективно повысить давление, условия давления внутри реакционной камеры 102 также можно использовать для регулирования термохимических реакций внутри реакционной камеры 102. Применение сверхкритических текучих сред для управления пиролизом описывают в заявке на патент США 14/209798 от Walter et al., поданной 13 марта 2014, которая включена в данный документ путем ссылки во всей полноте.

В одном воплощении система 100 включает систему 111 подачи сырья. В одном воплощении система 111 подачи сырья функционально соединена с камерой 102 для реакции пиролиза. В другом воплощении система 111 подачи сырья обеспечивает объем материала сырья 105 во внутренней области камеры 102 для реакции пиролиза. Система 111 подачи сырья может включать любую систему подачи, известную в уровне техники, подходящую для передачи выбранного количества сырьевого материала, такого как твердый материал, материал в виде частиц или жидкий материал из одного или более источников 110 сырья во внутреннюю область камеры 102 для реакции пиролиза. Например, система 111 подачи сырья может включать, но не ограничена перечисленным, систему транспортировки, систему переноса текучей среды и т.п..

В другом воплощении система 111 подачи сырья включает предварительный нагреватель 116. В другом воплощении система 100 включает петлю 115 теплопереноса для предварительного нагрева. Например, теплообменник 115 включает первый теплообменник 117 для переноса тепла из выхода реактора конверсии водяного газа (например, при температуре 500°C-700°C) в петлю 115 теплопереноса и второй теплообменник 116 для переноса тепла из петли 115 теплопереноса в сырьевой материал.

В другом воплощении система 111 подачи сырья включает измельчитель 112. В другом воплощении измельчитель 112 подходит для измельчения сырья из источника 110 сырья для получения сырьевого материала, имеющего размеры частиц, подходящие для реакции пиролиза в камере 102 для реакции пиролиза.

Сырьевой материал 105 может включать любой углеродсодержащий материал, известный в уровне техники. Например, сырьевой материал 105 может включать, но не ограничен перечисленным, уголь, биомассу, биоматериал из смешанных источников, торф, смолу, пластмассу, мусор и отходы со свалки. Например, в случае угля сырье может включать, но не ограничено перечисленным, каменный уголь, черный лигнит, бурый уголь, антрацит и т.п. В качестве другого примера, в случае биомассы, сырье может включать древесный материал, такой, но без ограничения, как мягкая древесина или твердая древесина.

Один или более источников 108 тепла могут включать любой источник тепла, известный в уровне техники, подходящий для обеспечения тепловой энергии, достаточной для нагрева сырья 105 до выбранной температуры (например, температуры, соответствующей быстрому пиролизу (например, 350°C-600°C)).

В одном воплощении один или более источников 108 тепла включают источник тепла без выбросов CO2. В одном воплощении один или более источников 108 тепла включают один или более ядерных реакторов. Один или более источников 108 тепла могут включать любой ядерный реактор, известный в уровне техники. Например, один или более источников 108 тепла могут включать охлаждаемый жидким металлом ядерный реактор, охлаждаемый расплавленной солью ядерный реактор, охлаждаемый водой высокой температуры ядерный реактор, охлаждаемый газом ядерный реактор и т.п.

В данном документе отмечают, что ядерный реактор может генерировать температуры, достаточные для осуществления пиролиза (например, быстрого пиролиза или пиролиза в сверхкритических условиях) сырья 105. Например, источник тепла в виде ядерного реактора может генерировать температуры больше 350°C-600°C. В этом отношении ядерный реактор можно использовать для переноса тепловой энергии (например, при температуре больше 350°C-600°C) сверхкритической текучей среде (например, сверхкритическому CO2). В свою очередь, сверхкритическая текучая среда может переносить выработанную ядерным реактором тепловую энергию в сырье 105, содержащееся внутри реакционной камеры 102.

В данном документе также отмечают, что источник тепла в виде ядерного реактора является особенно преимущественным в качестве источника тепла, так как температуры термохимических реакций в реакционной камере 102 находятся в интервале рабочих температур многих ядерных реакторов. Тепло ядерного реактора можно использовать для получения продуктов реакции в реакционной камере 102 с высокой эффективностью, так как ядерный реактор эксплуатируется при температуре реакции для термохимического превращения (то есть, тепло, добавленное при температуре термохимической реакции, обеспечивает требуемую энтальпию реакции).

В одном воплощении сверхкритическая текучая среда системы 100 служит в качестве механизма обеспечения безопасности при работе системы 100, приводимой в движение ядерным реактором. В качестве примера, сверхкритический диоксид углерода можно накапливать в одном или более резервуарах (не показаны) или баках (не показаны). В данном документе следует отметить, что накопленный таким образом сверхкритический диоксид углерода можно использовать для обеспечения теплового буфера между реактором и системой 100 путем его действия в качестве поглотителя тепловой энергии. В другом воплощении сверхкритическую текучую среду можно накапливать при температурах и давлениях, подходящих для выгрузки в термомеханические вращающиеся механизмы, такие как турбина. Таким способом можно вырабатывать выбранное количество работы с помощью сжатого CO2 для обеспечения механической или электрической мощности для систем безопасности, таких как регуляторы расхода, предохранительные клапаны, запорные клапаны, насосы и т.п.

В другом воплощении, показанном на Фиг. 1B, первая система 104 переноса тепловой энергии включает систему 107 непрямого теплообмена. В одном воплощении система 107 непрямого теплообмена выполнена с возможностью непрямого переноса тепловой энергии от одного или более источников 108 тепла в объем текучего теплоносителя, содержащийся внутри элемента 103 теплопереноса. В одном воплощении система 107 непрямого теплообмена включает промежуточный элемент 111 теплопереноса, выполненный с возможностью переноса тепловой энергии от одного или более источников 108 тепла в промежуточный элемент 111 теплопереноса. В свою очередь, промежуточный элемент 111 теплопереноса может передавать тепловую энергию от промежуточного элемента 111 теплопереноса в объем текучего теплоносителя, содержащийся внутри элемента 103 теплопереноса.

В одном воплощении промежуточный элемент 111 теплопереноса может включать промежуточную петлю 113 теплопереноса и один или более теплообменников 115. В одном воплощении промежуточная петля 113 теплопереноса может содержать любую рабочую текучую среду, известную в уровне техники, подходящую для переноса тепловой энергии. Например, рабочая текучая среда промежуточной петли 113 теплопереноса может включать, на не ограничена перечисленным, жидкую соль, жидкий металл, газ, сверхкритическую текучую среду (например, сверхкритический CO2) или воду.

В другом воплощении промежуточный элемент 111 теплопереноса включает теплообменник 115, находящийся в тепловом соединении с промежуточной петлей 113 теплопереноса и элементом 103 теплопереноса. Например, в случае, когда один или более источников 108 тепла включают ядерный реактор, одну или более систем охлаждения (например, первичную, промежуточную или третичную) ядерного реактора (например, ядерного реактора, охлаждаемого расплавленной солью, реактора, охлаждаемого жидким металлом, реактора, охлаждаемого газом, или реактора, охлаждаемого сверхкритической текучей средой) можно соединить с промежуточной петлей 113 теплопереноса напрямую или опосредованно. В свою очередь, после переноса тепловой энергии от ядерного реактора в промежуточную петлю 113 теплопереноса, промежуточная петля 113 теплопереноса может передавать выработанную ядерным реактором тепловую энергию из промежуточной петли 113 теплопереноса в текучий теплоноситель, содержащийся внутри элемента 103 теплопереноса, через теплообменник 115.

В одном воплощении, показанном на Фиг. 1С, первая система 104 переноса тепловой энергии включает систему 109 прямого теплообмена, выполненную с возможностью переноса тепловой энергии непосредственно от одного или более источников 108 тепла в объем текучего теплоносителя (например, сверхкритической текучей среды) элемента 103 теплопереноса. Например, элемент 103 теплопереноса можно поместить в прямом тепловом соединении с частью одного или более источников 108 тепла. Например, в случае, когда один или более источников 108 тепла включают ядерный реактор, одну или более систем охлаждения ядерного реактора можно объединить с первой системой 104 переноса тепловой энергии. В одном воплощении в ядерном реакторе можно использовать сверхкритическую текучую среду в одной или более системах охлаждения, которые затем можно соединить напрямую с камерой 102 для пиролиза, как показано на Фиг. 1С. Например, первичная или промежуточная петля охлаждения ядерного реактора может содержать охлаждающую текучую среду, состоящую из сверхкритической текучей среды, такой как сверхкритический CO2. Петлю охлаждения ядерного реактора можно соединить напрямую с камерой 102 для реакции пиролиза посредством элемента 103 теплопереноса первой системы 104 переноса тепловой энергии так, чтобы смешать сверхкритическую текучую среду петли охлаждения ядерного реактора с сырьевым материалом 105, содержащимся внутри камеры 102 для реакции пиролиза. В свою очередь, после переноса тепловой энергии от ядерного реактора в сырьевой материал 105, в системе 104 переноса тепловой энергии сверхкритическая охлаждающая текучая среда может циркулировать обратно в ядерный реактор через обратную цепь элемента 103 теплопереноса. В данном документе также предусматривают, что первая система 104 переноса тепловой энергии может включать любое количество элементов фильтрации и/или разделения во избежание переноса сырья и/или продуктов реакции в систему(ы) охлаждения ядерного реактора.

В другом воплощении, показанном на Фиг. 1А, первая система 104 переноса тепловой энергии может включать теплообменник 106, функционально соединенный с внутренней областью камеры 102 для реакции пиролиза. В связи с этим, первая система 104 переноса тепловой энергии может передавать тепловую энергию (например, напрямую или опосредованно) в текучий теплоноситель (например, жидкий металл, жидкую соль, газ, воду, сверхкритическую текучую среду и т.п.), содержащийся внутри элемента 103 теплопереноса. В свою очередь, элемент теплопереноса может передавать тепловую энергию от текучего теплоносителя в дополнительную рабочую текучую среду, содержащуюся внутри камеры 102 для реакции пиролиза, которая затем может служить для применения в реакции пиролиза сырьевого материала 105, содержащегося внутри реакционной камеры 102.

В данном документе следует отметить, что приведенное выше описание прямого и непрямого соединения между одним или более источниками 108 тепла и сырьем 105 не является ограничивающим и представлено лишь в целях иллюстрации. В данном документе понятно, что в общем смысле соединение между одним или более источниками тепла (например, ядерным реактором) и камерой 102 для реакции пиролиза может происходить путем переноса тепла из первичной, промежуточной или состоящей из трех элементов системы теплопереноса (например, системы охлаждения) одного или более источников 108 тепла в рабочую текучую среду, такую как сверхкритический CO2, камеры 102 для реакции пиролиза. В данном документе также понимают, что это соединение можно выполнять, используя любые системы или устройства теплопереноса, известные в уровне техники, такие, но не ограниченные перечисленным, как один или более контуров теплоносителя, один или более стоков теплового потока, один или более теплообменников и т.п.

В другом воплощении камера 102 для реакции пиролиза включает любую камеру 102 для реакции пиролиза, известную в уровне техники, подходящую для осуществления одного или более способов реакций пиролиза сырья 105.

В одном воплощении камера 102 для реакции пиролиза включает камеру для пиролиза без окисления или с низким окислением. Для целей настоящего изобретения «реакция пиролиза» может быть связана с любой камерой для термохимической реакции, подходящей для осуществления термохимического разложения органических молекул в отсутствии кислорода или в среде с низким содержанием кислорода.

В одном воплощении камера 102 для реакции пиролиза включает камеру для быстрого пиролиза, подходящую для превращения сырья 105, такого как уголь или биомасса, в продукт реакции пиролиза, такой как смола и/или один или более неконденсирующихся газов (НКГ). Например, один или более НКГ, выдаваемых камерой 102 для реакции пиролиза могут включать, но не ограничены перечисленным, молекулярный водород (H2), монооксид углерода (CO), диоксид углерода (CO2), метан (CH4), этан (С2Н6) и т.п..

Камера для реакции быстрого пиролиза может включать любую камеру для термохимической реакции, способную осуществлять термохимическое разложение органических молекул в отсутствии кислорода (или в среде с пониженным содержанием кислорода) в пределах приблизительно двух секунд. Быстрый пиролиз, в целом, описан Roel J.М. Westerhof et al. в "Effect of Temperature in Fluidized Bed Fast Pyrolysis of Biomass: Oil Quality Assessment in Test Units", Industrial & Engineering Chemistry Research, Volume 49, Issue 3 (2010), pp. 1160-1168, которая включена в данный документ путем ссылки во всей полноте. Пиролиз и быстрый пиролиз также, в целом, описаны Ayhan Demirbas et al. в "An Overview of Biomass Pyrolysis", Energy Sources, Volume 24, Issue 3 (2002), pp. 471-482, которая включена в данный документ путем ссылки во всей полноте.

В другом воплощении камера 102 для реакции пиролиза включает реактор для пиролиза в сверхкритических условиях, подходящий для превращения сырья 105, такого как биомасса, в продукт реакции пиролиза, такой как смола и/или один или более НКГ. Для целей настоящего изобретения термин «реактор для пиролиза в сверхкритических условиях» интерпретируют как охватывающий любой реактор, реакционный сосуд или реакционную камеру для осуществления реакции пиролиза сырьевого материала с использованием тепловой энергии, подаваемой от сверхкритической текучей среды. Способы и системы для сверхкритического пиролиза описаны в заявке на патент США 14/209798 от Walter et al., поданной 13 марта 2014, которая уже включена во всей полноте.

В другом воплощении камера 104 для термохимической реакции может включать, но не ограничена перечисленным, реактор с псевдоожиженным слоем.

Сжигание сырья можно не допустить или по меньшей мере уменьшить путем применения внешнего источника тепла (например, источника 108 тепла), такого как ядерный реактор, для подачи тепловой энергии для запуска реакции пиролиза (или любого другого способа термического разложения) системы 100. Далее, как ранее отмечали в данном документе, использование сверхкритической текучей среды, такой как сверхкритический CO2, в качестве рабочей текучей среды в камере 102 для реакции пиролиза может вызвать пиролиз сырьевого материала без образования избыточных температур, обычно связанных с вызванными горением реакциями пиролиза.

В одном воплощении камера 102 для реакция пиролиза может включать камеру для реакции пиролиза (например, реактор для быстрого пиролиза или реактор для пиролиза в сверхкритических условиях) для термического разложения сырья 105 в один или более продуктов реакции пиролиза при температуре от приблизительно 350°C до 600°C с использованием тепловой энергии, передаваемой из объема текучего теплоносителя, содержащегося внутри элемента 103 теплопереноса. Например, камера 102 для реакции пиролиза может включать реактор для быстрого пиролиза для термического разложения сырья 105 при температуре от приблизительно 350°C до 600°C с использованием тепловой энергии, передаваемой от ядерного реактора через объем текучего теплоносителя, такого как сверхкритическая текучая среда (например, сверхкритический CO2), содержащаяся внутри элемента 103 теплопереноса. В качестве примера, камера 102 для реакции пиролиза может включать, но не ограничена перечисленным, реактор для пиролиза в сверхкритических условиях для термического разложения сырья 105 при температуре приблизительно от 350°C до 600°C с использованием тепловой энергии, передаваемой от ядерного реактора через объем сверхкритической текучей среды (например, сверхкритического CO2), содержащейся внутри элемента 103 теплопереноса.

В другом воплощении система 100 может включать блок 150 хранения обуглившегося вещества. В одном воплощении блок 150 хранения обуглившегося вещества функционально соединен с выходом из процесса пиролиза (например, отдельным выходом) и выполнен с возможностью получения обуглившегося вещества, получающегося в реакции пиролиза сырья 105.

Ссылаясь снова на Фиг. 1А, в одном воплощении система 100 включает вторую систему 118 переноса тепловой энергии, находящуюся в тепловом соединении с выходом камеры 102 для реакции пиролиза и внутренним источником тепла, таким как реактор 120 конверсии водяного газа (КВГ). В одном воплощении вторая система 118 переноса тепловой энергии включает элемент 125 теплопереноса, выполненный с возможностью переноса тепловой энергии из внутренней области реактора 120 конверсии водяного газа в нагревающий элемент 122 для перегрева одного или более продуктов реакции пиролиза (например, смолы, H2, CO, CO2, CH4, C2H6 и т.п.), выходящих из камеры 102 для реакции пиролиза. В одном воплощении элемент 125 теплопереноса может включать, но не ограничен перечисленным, петлю теплопереноса, трубопровод теплопереноса и т.п..

В одном воплощении вторая система 118 переноса тепловой энергии может включать первый теплообменник, расположенный внутри реактора 120 КВГ и выполненный с возможностью переноса тепла от экзотермической реакции КВГ реактора 120 КВГ в текучий теплоноситель элемента 125 теплопереноса. Например, реактор 120 КВГ может передавать тепловую энергию в текучий теплоноситель при температуре в интервале приблизительно от 600°C до 700°C. В другом воплощении нагревающий элемент 122 второй системы 118 переноса тепловой энергии может включать второй теплообменник, расположенный вблизи выхода камеры 102 для реакции пиролиза и выполненный с возможностью перегрева одного или более продуктов реакции пиролиза, выходящих из камеры 102 для реакции пиролиза.

Элемент 125 теплопереноса, такой как петля теплопереноса, второй системы 118 переноса тепловой энергии может содержать любой известный в уровне техники текучий теплоноситель для переноса тепловой энергии от реактора КВГ в дополнительную подсистему. Например, текучий теплоноситель элемента 125 теплопереноса второй системы переноса тепловой энергии может включать, но не ограничен перечисленным, воду, газ под давлением, жидкий металл, расплавленную соль, сверхкритическую текучую среду и т.п.

В другом воплощении система 100 включает парогенератор 124, выполненный с возможностью генерирования перегретого пара. В одном воплощении парогенератор 124 включает выход, выполненный с возможностью смешивания перегретого пара, выработанного парогенератором 124, с перегретыми продуктами реакции пиролиза. Например, выход парогенератора 124 можно соединить посредством текучей среды с выходом камеры 102 для реакции пиролиза посредством трехходового клапана 129, обеспечивая смешивание перегретого пара и перегретых продуктов реакции пиролиза.

В другом воплощении парогенератор 124 выполнен с возможностью получения объема насыщенного пара посредством объединения тепловой энергии от расположенных ниже по потоку одного или более внутренних источников тепла (например, КВГ 120 и реактора для синтеза метанола 138) и воды от внешнего источника 140 воды. Например, вход парогенератора 124 можно соединить посредством текучей среды с внешним источником воды и выполнить с возможностью получения объема насыщенного пара (например, T=100°C) после превращения воды из внешнего источника 140 воды в насыщенный пар посредством подачи тепла от расположенных ниже по потоку одного или более внутренних источников тепла.

В другом воплощении элемент 125 теплопереноса второй системы 118 переноса тепловой энергии дополнительно выполняют с возможностью переноса тепловой энергии из внутренней области реактора 120 конверсии водяного газа в дополнительный нагревающий элемент 123 для переноса тепловой энергии в воду из источника 140 холодной воды так, чтобы получить насыщенный пар, который затем перемещают в парогенератор 124, обсуждаемый более подробно далее в данном документе.

В другом воплощении парогенератор 124 выполнен с возможностью подачи тепловой энергии в насыщенный пар для образования перегретого пара для смешивания с перегретым продуктом пиролиза. Например, парогенератор 124 может вырабатывать перегретый пар с температурой от 650°C до 750°C. В другом воплощении парогенератор 124 может получать тепловую энергию от расположенного ниже по потоку внутреннего источника тепла (например, подача от установки п