Высокоэффективный термоэлектрический материал и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области наноструктурированных и нанокомпозитных материалов. Одним из основных применений изобретения является создание высокоэффективных твердотельных термоэлектрических преобразователей тепловой энергии в электроэнергию или электрической энергии в тепло или холод. Термоэлектрический материал изготавливается методом совместной многократной прокатки двух различных термоэлектрических материалов и состоит из чередующихся слоев этих материалов со средней толщиной в диапазоне 5-100 нм, все слои термоэлектрического материала состоят из частиц размером в диапазоне 1-20 нм с малой угловой разориентацией кристаллических решеток в частицах и между частицами, причем первый термоэлектрический материал имеет ширину запрещенной зоны меньше ширины запрещенной зоны второго термоэлектрического материала, а электропроводность первого термоэлектрического материала выше электропроводности второго термоэлектрического материала, так что на границах между слоями первого и второго термоэлектрических материалов образуются потенциальные барьеры высотой порядка KbТ, где Kb - константа Больцмана и Т - абсолютная температура. Термоэлектрический материал изготавливается на установке прокатки термоэлектрических материалов, состоящей из одной пары вращающихся валков или из нескольких пар вращающихся валков, расположенных последовательно друг за другом с уменьшающимся зазором между валками в направлении движения прокатываемого термоэлектрического материала, устройства толкающего типа для подачи исходного образца в валки и устройства разделения прокатанного термоэлектрического материала на образцы заданного размера. Технический результат, наблюдаемый при реализации заявленного решения, заключается в создании наноструктурированного термоэлектрического материала с увеличенными значениями термоэлектрической добротности. 3 н. и 12 з.п. ф-лы, 4 ил.

Реферат

H01L 35/34 - способы и устройства для изготовления или обработки таких приборов или их частей (не предназначенные специально для этих приборов H01L 21/00)

H01L 35/26 - с использованием непрерывно или ступенчато изменяемых составов внутри материала

H01L 35/16 - содержащих теллур, селен или серу

H01L 35/18 - содержащих мышьяк, сурьму или висмут

B82B1 - Наноструктуры

1. Область техники, к которой относится изобретение

Изобретение относится к области наноструктурированных термоэлектрических материалов с увеличенной термоэлектрической добротностью. Одним из основных применений изобретения является создание высокоэффективных твердотельных преобразователей тепловой энергии в электроэнергию или электрической энергии в тепло или холод.

2. Уровень техники

Основной характеристикой термоэлектрических (ТЭ) преобразователей энергии является эффективность преобразования энергии, которая пропорциональна безразмерной добротности полупроводниковых материалов, из которых изготовлены преобразователи, ZT=TSσ/κ, где Т - абсолютная температура, S - коэффициент Зеебека, σ - электропроводность и κ=κеl+κph - полная теплопроводность материала, κel и κph - электронная и фононная компоненты теплопроводности соответственно [Thermoelectric Handbook, Macro to Nano, DM. Rowe (editor), CRS, 2005]. Чем больше значение ZT, тем выше характеристики преобразователей энергии.

В настоящее время широкое применение нашли полупроводниковые термоэлектрические материалы, получаемые методами зонной плавки или прессования, которые обладают типичными средними характеристиками с добротностью ZT, равной от 0,8 до 0,9 [Анатычук Л.И. Термоэлементы и термоэлектронные устройства, Справочник, Киев, «Наукова думка», 1978].

Известен способ изготовления объемных ТЭ материалов, включающий операции получения тонких слоев сплавов теллурида висмута с помощью литья на холодную подложку с последующим прессованием [ФУДЗИТА Коуити, НИСИИКЕ Удзихиро, ЕСИЗАВА Хироки, ТОСО Цуеси, ОТА Тосинори, ИМАЙ Исао. Термоэлектрический полупроводниковый материал, термоэлектрический полупроводниковый элемент с использованием термоэлектрического полупроводникового материала, термоэлектрический модуль с использованием термоэлектрического полупроводникового элемента и способ их изготовления. Патент RU 2326466, публикация патента: 10.06.2008].

Известен способ получения ТЭ материалов методом горячей экструзии, в котором исходным материалом является брикет, полученный прессованием порошков сплавов теллурида висмута со средним размером частиц в диапазоне 100-300 мкм [Лаврентьев М.Г., Освенский В.Б., Пархоменко Ю.Н., Драбкин И.А., Сорокин А.И., Каратаев В.В. Способ получения термоэлектрического материала n-типа на основе твердых растворов Bi2Te3-Bi2Se3. Патент RU 2509394, Нарва О.М., Абрютин В.Н. Способ получения термоэлектрического материала для термоэлектрических генераторных устройств. Патент RU 2518353].

Улучшение характеристик ТЭ материалов, изготовленных методом горячей экструзии, было достигнуто с применением в качестве исходного материала брикетов, полученных методом горячего прессования порошков сплавов теллурида висмута со средним размером частиц в диапазоне 1-5 мкм [А. Холопкин, В. Романько, С. Нестеров. Высокоэффективные наноструктурированные термоэлектрические материалы. Изд. LAP LAMBERT Academic Publishing (2012)]. Применение порошков с размерами частиц порядка 1-5 мкм позволило значительно снизить температуру и давление при проведении процесса экструзии, а также достичь большей величины ТЭ добротности ZT≈1,2.

В настоящее время лучшие традиционные объемные ТЭ материалы, используемые в термоэлектрических преобразователях энергии, имеют добротность около ZT≈1,0-1,2 и коэффициент полезного действия около 4%. Этот предел ограничивает практическое применение объемных термоэлектрических материалов, в то время как для большинства перспективных практических применений требуются величины ZT≥2,4-2,5.

В наноструктурированных системах (фиг. 1) было продемонстрировано ZT от 2,5 до 4 [W. Kim et al. Phys. Rev. Lett. 96, 045901 (2006); Venkatasubramanian, et al. Nature, 413, 597 (2001); T.C. Harman, et al. Science 297, 2229 (2002)].

Так, например, методом молекулярно-лучевой эпитаксии выращивались сверхрешетки, состоящие из поочередно наносимых монокристаллических слоев полупроводников Bi2Те3 и Sb2Te3 (фиг. 1). Было показано, что минимальное значение решеточной компоненты теплопроводности достигалось в сверхрешетке с периодом в диапазоне 4-6 нм, при этом термоэлектрическая добротность составляла ZT≈2,4. В работе [Аli Shakouri. Thermoelerctric, thermionic and thermovoltaic energy conversion. International Conference on Thermoelectrics, 2005, 495-451] были представлены характеристики сверхрешетки, изготовленной методом молекулярно-лучевой эпитаксии и состоящей из чередующихся слоев двух различных монокристаллических термоэлектрических материалов Bi2Те3 и Sb2Te3 толщиной в диапазоне 2-20 нм, причем первый термоэлектрический материал имел ширину запрещенной зоны меньше ширины запрещенной зоны второго термоэлектрического материала и электропроводность первого термоэлектрического материала была выше электропроводности второго термоэлектрического материала, так что на границе между слоями первого и второго термоэлектрических материалов образуются потенциальный барьер высотой в несколько KbT, где Kb - константа Больцмана и Т - абсолютная температура. Наличие границ между слоями приводит к уменьшению фононной компоненты теплопроводности за счет рассеяния коротковолновых фононов на границах слоев в 2-3 раза. Вклад в электропроводность и теплопроводность вносят только электроны, энергия которых, связанная с импульсом, направленным перпендикулярно слоям, превышает высоту потенциального барьера, при этом величина S2σ увеличивается за счет увеличения плотности энергетических состояний при уменьшении толщины слоя Bi2Te3, то есть при переходе от 3-мерного к 2-мерному кристаллу. Уменьшение κph и увеличение S2σ приводят к увеличению термоэлектрической добротности ZT.

Поскольку сверхрешетки, полученные методом молекулярной эпитаксии, являются плоскими, то значительный вклад в электронную компоненту теплопроводности вносят электроны с энергией от нуля до бесконечности, импульс которых лежит в плоскости слоев. Уменьшить вклад таких электронов можно за счет искривления поверхности слоев или введения наноразмерных дефектов в кристаллическую решетку. Например, путем внедрения наночастиц ErAs в кристаллическую решетку In0.53Ga0.47As удалось в 1,5 раза уменьшить теплопроводность и увеличить термоэлектрической добротность ZT [Wookhul, Joshua Zide, et al. Thermal conductivity reduction and thermoelectric figure of merit increase by embedding nanoparticles in Crystalline semiconductors. Physical Review Letters, PRL 96, 045901 (2006)].

Таким образом, в настоящее время максимальной термоэлектрической добротностью обладают сверхрешетки, изготовленные методом молекулярно-лучевой эпитаксией. Недостатками этого способа являются чрезвычайно малые скорости нанесения слоев и невозможность получения ТЭ элементов высотой больше нескольких микрон, что исключает применение молекулярно-лучевой эпитаксией в промышленном масштабе для изготовления ТЭ материалов.

Известен способ изготовления многослойного термоэлектрического материала, изготовленного из металла или синтетической смолы, а также из полуметалла [СИНГУ Хидео, ИСИХАРА Кеиити, ИМАОКА Нобуйоси, МОРИМОТО Исао и ЯМАНАКА Созо. Термоэлектрический материал и способ его изготовления. Патент RU 2223573]. Средняя толщина слоев находится в пределах от 0,3 до 1000 нм. В качестве примера приведены технологические маршруты изготовления ряда многослойных структур, таких как Bi-Al, Bi - смола из ряда полиамидов и Ag-Fe. Такие структуры изготавливают посредством формирования исходного многослойного образца из разных материалов и дальнейшего вальцевания или одноосного прессования стопки таких исходных образцов. В результате термоэлектрический материал должен иметь высокий коэффициент Зеебека и высокий коэффициент преобразования мощности, а также улучшенные свойства в отношении ударопрочности, сопротивления температурной деформации и способности к формоизменению. В патенте не приводится способ изготовления термоэлектрического материала, состоящего из слоев разных полупроводниковых материалов. Кроме того, получение высококачественного термоэлектрической материала невозможно при уменьшении толщины полупроводниковых слоев от 1000 нм до 1 нм за три цикла вальцевания, как это утверждается в патенте.

3. Раскрытие изобретения

Целью изобретения является получение высокоэффективного многослойного термоэлектрического материала и способа его изготовления методом многократной прокатки.

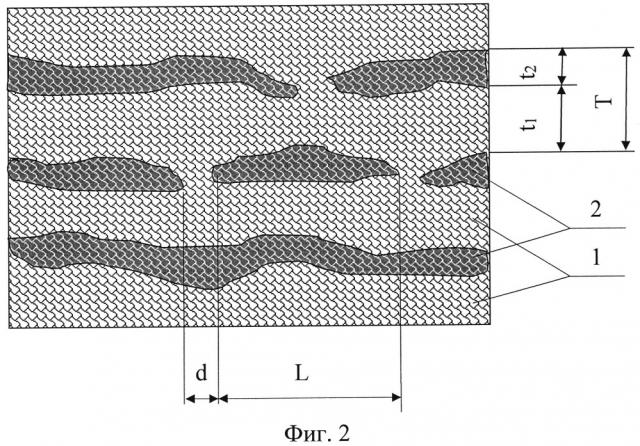

На фиг. 2 представлена структура предлагаемого материала, который состоит из чередующихся слоев двух различных термоэлектрических материалов, где t1 - средняя толщина слоя материала 1, t2 - средняя толщина слоя материала 2, Т=t1+t2 - период структуры, d - размер разрыва слоя, L - размер сплошной области слоя. Средняя толщина слоев находится в диапазоне 5-100 нм. Используемые термоэлектрические материалы выбираются таким образом, чтобы первый материал имел ширину запрещенной зоны меньше ширины запрещенной зоны второго материала, электропроводность первого материала была выше электропроводности второго материала, и на границах между слоями первого и второго материалов образовывались потенциальные барьеры высотой в несколько KbТ.

Предлагаемая структура отличается от структуры материала, представленного в работах [W. Kim et al. Phys. Rev. Lett. 96, 045901 (2006); Venkatasubramanian, et al. Nature, 413, 597 (2001); T.C. Harman, et al. Science 297, 2229 (2002)] тем, что, во-первых, все слои обоих термоэлектрических материалов состоят из частиц размером в диапазоне 1-20 нм, во-вторых, разориентация кристаллических решеток в частицах и между частицами в слоях не превышает 2-10°, в-третьих, толщина любого слоя может изменяться в пространстве и, в-четвертых, любой слой одного термоэлектрического материала может иметь разрывы, заполненные другим термоэлектрическим материалом, причем размер этих разрывов должен быть гораздо меньше размера сплошных областей в этом слое (L много больше d).

Преимуществом предлагаемого материала является высокая термоэлектрическая добротность, связанная с созданием потенциальных барьеров на границах слоев двух термоэлектрических материалов, ограничивающих вклад низкоэнергетичных электронов в электронную компоненту теплопроводности, увеличением плотности энергетических состояний в слоях нанометровой толщины, приводящей к увеличению S2σ и уменьшению фононной компоненты теплопроводности за счет рассеяния коротковолновых фононов на границах наночастиц и длинноволновых фононов на неплоских границах слоев. Кроме того, электронная компонента теплопроводности значительно уменьшается за счет уменьшения количества электронов с энергией от нуля до бесконечности, импульс которых лежит в плоскости слоев, из-за рассеяния электронов на неровностях границ слоев, что исключает необходимость введения наноразмерных дефектов или наночастиц в кристаллическую решетку.

Другим важным преимуществом предлагаемого материала, изготавливаемого методом многократной прокатки, является возможность получения наноструктурированных образцов толщиной до 5 мм, необходимой для изготовления термоэлектрических элементов в большинстве практических применений.

Изготовление термоэлектрических материалов включает три стадии: изготовление исходных образцов, многократную прокатку и последующий отжиг.

Исходные образцы изготавливаются из порошков сплавов термоэлектрических материалов методом горячего прессования или экструзии в вакууме или атмосфере инертного газа при повышенных температурах. Исходные образцы имеют форму параллелепипеда: длиной до 300 мм, шириной до 100 мм и высотой от 0,5 до 5 мм. Средний диаметр частиц в порошках ТЭ материалов не должен превышать 1-5 мкм. Как это было показано в работе [А. Холопкин, В. Романько, С. Нестеров. Высокоэффективные наноструктурированные термоэлектрические материалы. Изд. LAP LAMBERT Academic Publishing (2012)] использование порошков с такими размерами частиц значительно снижает температуру и необходимое давление для получения высокоэффективных материалов методом экструзии.

Многократная прокатка заключается в выполнении последовательности циклов прокатки двух различных термоэлектрических материалов в валках цилиндрической формы. Первый цикл прокатки включает операцию подготовки исходного образца путем наложения друг на друга двух плоских исходных образцов разных термоэлектрических материалов с определенными геометрическими размерами - длиной, шириной и толщиной, причем длина и ширина образцов одинакова, а толщина образцов может быть разной; операцию прокатки исходного образца и последующую операцию разделения прокатанного материала на образцы длиной и шириной, равными длине и ширине исходного образца. Последующие циклы включают операцию подготовки новых образцов путем наложения нескольких слоев прокатанного материала друг на друга, операцию прокатки и последующую операцию разделения прокатанного материала на образцы длиной и шириной, равными длине и ширине исходного образца.

В результате многократной прокатки получается материал, состоящий из чередующихся тонких слоев двух различных термоэлектрических материалов.

Количество циклов прокатки N определяется требуемой конечной толщиной слоев термоэлектрических материалов и степенью обжатия материала в одном цикле ε=H0/H1, где Н0 - толщина исходного образца и H1 - толщина образца после одного цикла прокатки.

Если степень обжатия не изменяется от цикла к циклу, то необходимое количество циклов прокатки определяется формулой N=ln(Н0/НN)/ln(ε), где Н0 - толщина исходного образца, a HN - толщина требуемых слоев ТЭ материалов после N циклов прокатки.

Так, например, если Н0=0,5 мм, a HN=5 нм, то необходимое количество циклов прокатки составляет N=17 для ε=2 и N=7 для ε=5.

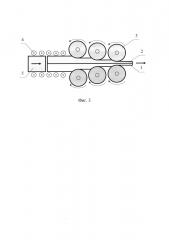

Для уменьшения количества циклов прокатки исходный образец в каждом цикле может последовательно проходить через несколько пар валков с уменьшающимся зазором между валками (фиг. 3).

Предлагаемый способ создания многослойного термоэлектрического материала методом многократной прокатки материалов отличается от способа, предложенного в патенте RU 2223573, во-первых, использованием двух различных полупроводниковых материалов и, во-вторых, увеличенным количеством циклов прокатки (больше трех), необходимым для плавного и постепенного формирования слоев толщиной в несколько нанометров.

При подготовке новых образцов для следующего цикла прокатанные образцы накладываются друг на друга в стопку таким образом, чтобы образцы, которые соприкасались с поверхностью валков, размещались внутри стопки, так как при прокатке области материала, соприкасающиеся с поверхностью валков, испытывают большую пластическую деформацию. Данный способ укладки обеспечивает меньший разброс толщины слоев в термоэлектрическом материале.

Основные условия и параметры прокатки, такие как температура, усилие, развиваемое валками, скорость прокатки и другие характеристики, близки к условиям и параметрам экструзии, так как физические процессы, происходящие при прокатке, близки к процессам, происходящим при экструзии. В результате прокатки имеет место пластическая деформация материала, которая приводит, во-первых, к измельчению частиц исходных материалов, а, во-вторых, к выравниванию их кристаллографической ориентации, причем разориентация кристаллических решеток в частицах и между частицами в слоях термоэлектрических материалов не превышает 2-10°.

Завершающей операцией изготовления термоэлектрического материала является отжиг прокатанных образцов в вакууме или атмосфере инертного газа.

Для проведения процессов многократной прокатки двух различных термоэлектрических материалов используется установка, которая состоит из одной пары вращающихся валков или из нескольких пар вращающихся валков, расположенных последовательно друг за другом с уменьшающимся зазором между валками в направлении движения прокатываемого термоэлектрического материала, устройства толкающего типа для подачи исходного образца в валки и устройства разделения прокатанного термоэлектрического материала на образцы заданного размера. Схема установки приведена на фиг. 3, где 1 и 2 - слои двух различных материалов, 3 - три пары валков с уменьшающимся зазором между ними, 4 - свободно вращающиеся направляющие ролики, 5 - толкатель образца.

Диаметр валков определяется силами трения, необходимыми для захвата образцов валками, и, как минимум, должен на порядок превышать толщину исходных образцов.

Особенностью установки многократной прокатки является то, что в ее состав входит устройство толкающего типа для подачи образцов в валки, которое обеспечивает лучший захват материала в валки при прокатке с увеличенными значениями степени обжатия материала (ε больше 3). Свободно вращающиеся направляющие ролики обеспечивают сохранение формы исходного образца при подаче усилия на толкатель до 100 Н.

Другой особенностью установки многократной прокатки является возможность применения валков (фиг. 4), которые могут иметь ступенчатую цилиндрическую форму, причем центральная рабочая часть валков имеет меньший диаметр, а боковые части валков имеют больший диаметр, длина рабочей части валков на 0,1-0,5 мм больше ширины исходного образца термоэлектрического материала, а разность диаметров валков равна величине зазора между валками и требуемой толщине прокатанного материала, что предотвращает расширение прокатываемого материала в направлении, перпендикулярном направлению прокатки, и формирование прокатанного материала с поперечным сечением заданной прямоугольной формы. Схема валков представлена на фиг. 4, где D2 - внешний диаметр валков, D1 - внутренний диаметр валков, W - ширина прокатанного образца, D2-D1 - толщина прокатанного образца. Применение валков такой формы обеспечивает экономию термоэлектрического материала, так как нарушенные слои занимают область не больше 2-3 трех толщин с краев прокатанного образца.

4. Краткое описание чертежей и осуществление изобретения

На фиг. 1 представлена структура сверхрешетки, полученной методом молекулярно-лучевой эпитаксии, состоящей из чередующихся монокристаллических слоев термоэлектрических материалов 1 и 2, где слой 1 - теллурид висмута (Bi2Те3) толщиной t1, равной от 3 до 5 нм, слой 2 - селенид висмута (Bi2Se3) толщиной t2, равной от 3 до 5 нм, и Т=t1+t2 - период сверхрешетки.

На фиг. 2 представлена структура материала, полученная методом многократной совместной прокатки двух термоэлектрических материалов 1 и 2, где слой 1 - теллурид висмута (Bi2Te3) толщиной t1, равной от 3 до 5 нм, слой 2 - селенид висмута (Bi2Se3) толщиной t2, равной от 3 до 5 нм, и Т=t1+t2 - период структуры.

На фиг. 3 представлена схема установки прокатки с тремя парами валков и устройством подачи образца в валки, где 1 и 2 - два различных термоэлектрических материала, из которых состоит образец, подвергнутый прокатке, 3 - вращающиеся валки (три пары валков с уменьшающимся зазором между ними), 4 - свободно вращающиеся ролики, расположенные вокруг исходного образца и направляющие его в валки, 5 - толкатель, подающий исходный материал в валки.

На фиг. 4 представлена схема валков, где D2 - внешний диаметр валков, D1 - внутренний диаметр валков, W - ширина прокатанного образца, D2-D1 - толщина прокатанного образца.

Пример 1.

Для изготовления многослойного материала берутся два различных поликристаллических термоэлектрических материала: теллурид висмута Вi2Те3 и теллурид сурьмы Sb2Te3 n-типа проводимости, чистота материалов не хуже 10-4. В дальнейшем для получения исходных образцов каждый из материалов проходит ряд однотипных операций.

Материал предварительно измельчают до размера частиц менее 1 мм, затем загружают в планетарную или конусную мельницу. Загрузку материала в мельницу и все последующие операции с обрабатываемым материалом проводят в атмосфере Ar (99.999% чистоты) при концентрации кислорода меньше 0,2 ppm. Полученный порошок с максимальным размером частиц меньше 4 мкм загружают в камеру для прессования с внутренним размером 100×50 мм2, спрессовывают при давлении 350 МПа и спекают при температуре 380-400°С в течение 15 мин под давлением 350 МПа в атмосфере Ar. В результате получают образцы исходных материалов теллурида висмута Bi2Te3 и теллурида сурьмы Bi2Те3 в форме пластин размером 100×50×2 мм3. Исходный образец для прокатки подготавливается путем наложения пластин двух различных материалов друг на друга. Многократная прокатка исходного образца проводится на установке, включающей четыре пары ступенчатых валков с уменьшающимися зазорами между валками 4, 2, 1 и 0,5 мм, устройство подачи образца толкающего типа и устройство разделения прокатанного материала на образцы длиной 100 мм. Так как толщина прокатанного материала в четыре раза меньше толщины исходного материала, то четыре образца прокатанного материала укладываются в стопку друг на друга, причем образцы, которые соприкасались с поверхностью валков, укладываются внутрь стопки. Подготовленный таким образом образец вновь проходит очередной цикл прокатки. Для получения слоев в термоэлектрическом материале со средней толщиной порядка 3 нм необходимо проведение пяти циклов прокатки. Прокатка производится при следующих параметрах: температура 300-350°С, скорость прокатки 10 мм/мин и усилие, развиваемое толкателем 75-100 Н. Финишной операцией является операция отжига, который производится в атмосфере Ar (99.999% чистоты) при температуре 290-320°С в течение 20 часов. Изготовленный данным способом ТЭ материал должен иметь термоэлектрическую добротность порядка ZT≈2,4.

1. Термоэлектрический материал состоит из чередующихся слоев двух различных термоэлектрических материалов со средней толщиной в диапазоне от 3 до 100 нм, все слои термоэлектрических материалов состоят из частиц размером в диапазоне от 1 до 50 нм, причем первый термоэлектрический материал имеет ширину запрещенной зоны меньше ширины запрещенной зоны второго термоэлектрического материала, электропроводность первого термоэлектрического материала выше электропроводности второго термоэлектрического материала, так что на границах между слоями первого и второго термоэлектрических материалов образуются потенциальные барьеры высотой порядка KbT, где Kb - константа Больцмана и Т - абсолютная температура.

2. Термоэлектрический материал по п. 1, отличающийся тем, что разориентация кристаллических решеток в частицах и между частицами в слоях термоэлектрических материалов не превышает 2-10°.

3. Термоэлектрический материал по п. 1, отличающийся тем, что границы слоев не являются плоскими, любой слой одного термоэлектрического материала имеет переменную толщину и может иметь разрывы, заполненные другим термоэлектрическим материалом, причем размер этих разрывов гораздо меньше размера сплошных областей в этом слое.

4. Способ изготовления многослойного термоэлектрического материала заключается в выполнении последовательности циклов прокатки материала в валках цилиндрической формы, причем первый цикл прокатки включает операцию подготовки исходного образца путем наложения друг на друга двух плоских образцов разных термоэлектрических материалов с одинаковой длиной и шириной, операцию прокатки исходного образца иоперацию разделения прокатанного материала на образцы длиной и шириной, равными длине и ширине исходного образца; последующие циклы включают операцию подготовки новых образцов путем наложения одного или нескольких слоев прокатанного материала друг на друга в стопку, операцию прокатки и операцию разделения прокатанного материала на образцы длиной и шириной, равными длине и ширине исходного образца.

5. Способ изготовления многослойного термоэлектрического материала по п. 4, отличающийся тем, что операция подготовки новых образцов для последующего цикла прокатки заключается в укладывании образцов, полученных в предыдущем цикле прокатки, друг на друга в стопку таким образом, чтобы образцы, которые соприкасались с поверхностью валков, размещались внутри стопки.

6. Способ изготовления многослойного термоэлектрического материала по п. 4, отличающийся тем, что количество циклов прокатки определяется требуемой конечной толщиной слоев термоэлектрических материалов и степенью обжатия материала в одном цикле.

7. Способ изготовления многослойного термоэлектрического материала по п. 4, отличающийся тем, что исходные образцы разных термоэлектрических материалов могут быть изготовлены методом зонной плавки, а также методами прессования или экструзии с использованием порошков этих материалов с размером частиц меньше 5 мкм.

8. Способ изготовления многослойного термоэлектрического материала по п. 4, отличающийся тем, что толщина исходных образцов разных термоэлектрических материалов может быть различной и определяется требуемой конечной толщиной слоев термоэлектрических материалов.

9. Способ изготовления многослойного термоэлектрического материала по п. 4, отличающийся тем, что прокатка образцовтермоэлектрических материалов осуществляется в вакууме или атмосфере инертного газа в диапазоне температур от 20 до 450°C.

10. Способ изготовления многослойного термоэлектрического материала по п. 4, отличающийся тем, что завершающей операцией является отжиг изготовленных образцов в вакууме или атмосфере инертного газа.

11. Установка многократной прокатки термоэлектрических материалов состоит из блока вращающихся валков, устройства толкающего типа для подачи исходного образца в валки и устройства разделения прокатанного термоэлектрического материала на образцы заданного размера.

12. Установка по п. 11, в которой блок валков может состоять из одной или нескольких пар вращающихся валков с уменьшающимся зазором между валками в направлении прокатки.

13. Установка по п. 11, отличающаяся тем, что валки должны иметь диаметр, превышающий толщину исходных образцов не менее чем в 40-50 раз.

14. Установка по п. 11, отличающаяся тем, что валки могут иметь цилиндрическую ступенчатую форму, причем центральная рабочая часть валков имеет меньший диаметр, боковые части валков имеют больший диаметр, длина рабочей части валков на 0,1-0,5 мм больше ширины исходного образца термоэлектрического материала, разность диаметров валков равна требуемой толщине прокатанного материала, что обеспечивает формирование прокатанного материала с поперечным сечением заданной прямоугольной формы.

15. Установка по п. 11, отличающаяся тем, что устройство подачи образцов в валки содержит толкатель и свободно вращающиеся направляющие ролики, расположенные вокруг исходного образца и обеспечивающие сохранение его формы при подаче усилия на толкатель.