Поршень для распределительного клапана сжатого воздуха

Иллюстрации

Показать всеИзобретение относится к поршню (40, 40', 40'', 40'''), например, для распределительного клапана (110) в системе сжатого воздуха транспортного средства, который с возможностью осевого перемещения вдоль продольной центральной оси (68) может устанавливаться в цилиндре (92) таким образом, что он отделяет друг от друга первое пространство (64) цилиндра и второе пространство (66) цилиндра, и который (40, 40', 40'', 40''') имеет окружной кольцевой паз (42) с приблизительно прямоугольной геометрией поперечного сечения, в который может вставляться уплотнительное кольцо (50, 51), которое своим свободным концом может прикладываться к внутренней рабочей поверхности (90) цилиндра (92), а также после своей вставки в кольцевой паз (42) поршня (40, 40', 40'', 40''') вместе с по меньшей мере одной стенкой (44, 46) паза ограничивает, по меньшей мере, одну камеру (52; 54) поддержки давления. Согласно изобретению дополнительно предусмотрено, что поршень (40) в области своего кольцевого паза (42) имеет по меньшей мере одно осевое отверстие (38, 39; 70, 72), которое соединяет по меньшей мере одну камеру (52; 54) поддержки давления с соответствующим первым или вторым пространством (64, 66) цилиндра. Вследствие этого установлено независимое от возможных геометрических деформаций уплотнительного кольца (50, 51) пневматическое или гидравлическое соединение между по меньшей мере одним пространством (64, 66) цилиндра и соответствующей камерой (52, 54) поддержки давления, так что гарантирована безотказная эксплуатация. 13 з.п. ф-лы, 6 ил.

Реферат

2420-526762RU/022

ПОРШЕНЬ ДЛЯ РАСПРЕДЕЛИТЕЛЬНОГО КЛАПАНА СЖАТОГО ВОЗДУХА

ОПИСАНИЕ

Изобретение относится к поршню распределительного клапана в системе сжатого воздуха транспортного средства в соответствии с ограничительной частью пункта 1 формулы изобретения.

Из уровня техники известны поддерживаемые давлением уплотнительные элементы, как например, так называемые, реализуемые в частности фирмой Freudenberg Simrit GmbH & Co. KG, уплотнительные кольца "Airzet" (Airzet PR и Airzet PK), пазовые кольца или тому подобное для уплотнения поршня к окружающему его цилиндру в широком диапазоне вариаций. Так DE 296 10 628 U1 раскрывает, например, уплотнительную систему с эластичным уплотнительным кольцом, которое состоит из удерживающей части и уплотнительной части, а также из расположенной между этими обеими частями, приблизительно Z-образной, соединительной части. Торцевые поверхности уплотнительной части образованы выступающими накладками (планками), между которыми имеются проходные поперечные сечения, для того чтобы с обеих сторон от уплотнительного кольца обеспечивать доступ для веществ к пазам Z-образной соединительной детали и тем самым обеспечивать поддерживаемый давлением уплотнительный эффект. Для уплотнения поршня к цилиндру эта уплотнительная система вставлена в проходящий по периметру (окружной) паз поршня. Недостаток этой уплотнительной системы заключается среди прочего в том, что, например, в случае обусловленной эксплуатацией деформации уплотнительного кольца, в частности, при его радиальном расплющивании, проходные поперечные сечения находящихся между накладками отверстий могут, по меньшей мере, частично закрываться, так что поддерживаемый давлением уплотнительный эффект больше не предоставлен в полном объеме, что может происходить, в частности, у поршней, которые используются для распределительных клапанов систем зажатого воздуха транспортных средств. Такие распределительные клапаны известны, например, из DE 10 2009 040 759 A1, DE 10 2009 029 968 A1, DE 195 10 492 A1, DE 10 2006 017 503 A1 или DE 102 45 916 A1. Соответствующий родовому понятию поршень известен из US 3224378 А.

Поэтому в основе изобретения лежит задача по предоставлению поршня, который делает возможным конструктивно простое, а также поддерживаемое давлением уплотнение двух пространств цилиндра друг относительно друга.

Изобретение основано на понимании того, что у известных поршней их уплотнение относительно внутренней рабочей поверхности соответствующего цилиндра осуществляется при помощи поддерживаемого давлением уплотнительного кольца, у которого поддержка давлением происходит при помощи выполненных на уплотнительном кольце проемов, через которые среды с обеих сторон от уплотнительного кольца в преимущественно радиальном направлении имеют доступ к камерам поддержки давления в уплотнительном кольце. Независимый от такого уплотнительного кольца доступ к таким камерам поддержки давления может создаваться вследствие того, что в поршне выполнены соответствующие отверстия, которые в каждом случае соединяют соответствующие пространства цилиндра с соответствующими камерами поддержки давления независимо от возможных деформаций уплотнительного кольца.

Исходя из вышеизложенного, изобретение относится к поршню, например, для распределительного клапана в системе сжатого воздуха транспортного средства, который с возможностью осевого перемещения вдоль продольной центральной оси может устанавливаться в цилиндре таким образом, что он отделяет друг от друга первое пространство цилиндра и второе пространство цилиндра, и который имеет окружной кольцевой паз с приблизительно прямоугольной геометрией поперечного сечения, в который может вставляться уплотнительное кольцо, которое своим свободным концом может прикладываться к внутренней рабочей поверхности цилиндра, а также после своей вставки в кольцевой паз поршня вместе с, по меньшей мере, одной стенкой паза ограничивает, по меньшей мере, одну камеру поддержки давления. Для решения поставленной задачи предусмотрено то, что поршень в области своего кольцевого паза имеет, по меньшей мере, одно осевое отверстие, которое соединяет упомянутую, по меньшей мере, одну камеру поддержки давления с соответствующим первым или вторым пространством цилиндра. Поэтому, согласно изобретению, предусмотрено то, что поршень в области своего кольцевого паза в каждой из своих обеих стенок паза имеет, по меньшей мере, одно осевое отверстие, которое соединяет две камеры поддержки давления в каждом случае с соответствующим первым или вторым пространством цилиндра, причем обе камеры поддержки давления образованы посредством уплотнительного кольца, а также посредством согласованных в каждом случае с уплотнительным кольцом, соответствующих стенок паза

Вследствие этого установлено надежное соединение между предпочтительно двумя камерами поддержки давления и обоими пространствами цилиндра при одновременно конструктивно простом строении поршня. Это соединение служит для прохождения текучей среды и предпочтительно остается неизменным вне зависимости от возникающей при известных обстоятельствах геометрической деформации уплотнительного кольца, например, при его нежелательном смятии или расплющивании внутри кольцевого паза поршня.

Под текучей средой в контексте этого описания понимается любой газ или жидкость. Поршень предпочтительно использован в пневматическом распределительном клапане и может выполнять функцию релейного поршня.

Несмотря на то, что согласно изобретению поршень может оснащаться уплотнительным кольцом, которое вместе со стенками кольцевого паза поршня образует лишь одну камеру поддержки давления, и у которого эта единственная, кольцеообразно окружающая камера поддержки давления соединена с согласованным с ней пространством нагнетания посредством, по меньшей мере, одного осевого отверстия в стенке паза, в качестве предпочтительного считается использование комбинации "уплотнительное кольцо - поршень" с двумя камерами поддержки давления.

В одном предпочтительном усовершенствовании принципа конструкции изобретения предусмотрено то, что первая стенка паза и вторая стенка паза в каждом случае имеют, по меньшей мере, три отверстия, которые равномерно распределены на расстоянии друг от друга по периметру вдоль кольцевого паза. Вследствие этого может реализовываться равномерная и надежная продувка камер поддержки давления в уплотнительном кольце текучей средой.

Далее может быть предусмотрено то, что вышеупомянутые осевые отверстия в первой стенке паза и во второй стенке паза расположены с распределением по периметру, а также в каждом случае друг над другом в радиальном направлении. Это создает условия для существенного упрощения процесса изготовления, так как отверстия в обеих расположенных параллельно друг над другом стенках паза могут изготовляться в одной технологической операции и сверх этого при помощи одного и того же инструмента.

С точки зрения конкретного исполнения отверстий в стенках паза согласно первому варианту осуществления может быть предусмотрено то, что эти отверстия выполнены в виде щелеобразных и проходящих в радиальном направлении выемок в каждом случае с приблизительно прямоугольной геометрией поперечного сечения. Вследствие этого отверстия в соответствующих стенках паза имеют для подвода текучей среды в камеры поддержки давления наиболее большое поперечное сечение для потока.

В этой связи предпочтительно предусмотрено то, что выемки в первой стенке паза, в каждом случае исходя из ее радиального наружного края и будучи направлены в радиальном направлении вовнутрь, проходят, по меньшей мере, до области расположенной под ними первой камеры поддержки давления. Вследствие этого, несмотря на минимальное конструктивное ослабление соответствующей стенки паза поршня, обеспечен наиболее эффективный подвод текучей среды из первого пространства цилиндра в соответствующую первую камеру поддержки давления уплотнительного кольца.

Равным образом может быть предусмотрено то, что выемки во второй стеке паза, в каждом случае исходя из ее радиального наружного края и будучи направлены в радиальном направлении вовнутрь, проходят, по меньшей мере, до области расположенной над ними второй камеры поддержки давления. Вследствие этого возникает гидродинамически эффективный и в значительной степени независимый от деформаций уплотнительного кольца подвод текучей среды из второго пространства цилиндра во вторую камеру поддержки давления при одновременно минимизированном, механически-структурном ослаблении поршня.

Для максимизации полезного поперечного сечения для потока может быть предусмотрено то, что, по меньшей мере, одна из выемок в первой стенке паза и/или во второй стенке паза, в каждом случае исходя из ее радиального наружного края и будучи направлена в радиальном направлении вовнутрь, проходит до дна паза.

В одном другом исполнении расположенные радиально внутри концевые участки щелеобразных выемок в каждом случае имеют закругление. Вследствие этого предотвращается возникновение механических концентраций напряжений и сопутствующая им опасность образования трещин внутри поршня.

Согласно другому варианту осуществления предусмотрено то, что отверстия выполнены в виде сквозных, осепараллельных проточек в, по меньшей мере, одной стенке паза, что эти проточки в каждом случае расположены в радиальной области, по меньшей мере, одной камеры поддержки давления, и что проточки выполнены в каждом случае перпендикулярно к нормалям к поверхности в согласованной с камерой поддержки давления стенке паза. Вследствие этого по сравнению с щелеобразными выемками минимизировано механическое ослабление поршня, а также сокращены производственные затраты на изготовление отверстий в пазе поршня.

Хотя описанные осевые отверстия в стенках паза, будучи образованы посредством щелеобразных и проходящих в радиальном направлении выемок или посредством осепараллельных проточек, обладают наименьшей опасностью засорения, поршень в дополнение к этим осевым отверстиям может иметь, по меньшей мере, в одной стенке паза, по меньшей мере, один радиальный желобок, который также находится в проточном соединении с соответствующим пространством нагнетания. Поэтому в одном другом варианте осуществления может быть предусмотрено то, что поршень в области своего кольцевого паза в стенке паза имеет, по меньшей мере, одно осевое отверстие, которое соединяет первую камеру поддержки давления с первым пространством цилиндра, и что в другой стенке паза со стороны уплотнительного кольца выполнен, по меньшей мере, один радиальный желобок, который соединяет вторую камеру поддержки давления со вторым пространством цилиндра. Несмотря на то, что это исполнение рассматривается как менее оптимальное, оно может с успехом наиболее экономично использоваться для чистых текучих сред и для высококачественного и обладающего низким износом материала уплотнительного кольца, так как изготовление такого радиального желобка гораздо экономичнее, чем изготовление вышеупомянутых осевых отверстий в стенках паза.

Предпочтительно уплотнительное кольцо изготовлено из эластомера с высокой эластичностью и большой устойчивостью к истиранию. Вследствие этого возникает эффективное уплотнение пространств цилиндра друг относительно друга при одновременно высокой износостойкости. Например, может использоваться гидрогенизированный акрилнитрилбутадиеновый каучук (HNBR), вследствие чего возникает отличный уплотнительный эффект при одновременно высоком сроке службы поддерживаемого давлением уплотнения между поршнем и цилиндром. В частности при использовании металлического поршня также возможно изготовлять вышеупомянутые, осевые и радиальные, вентиляционные отверстия напряженными.

В наиболее предпочтительном усовершенствованном варианте изобретения предусмотрено то, что поршень выполнен в виде распределительного поршня распределительного клапана системы сжатого воздуха транспортного средства.

Это усовершенствование можно еще дополнить вследствие того, что распределительный клапан имеет, по меньшей мере, один релейный клапан с распределительным поршнем.

Наконец дополнительно может быть еще предусмотрено то, что распределительный клапан выполнен в виде осевого модулятора, который имеет, по меньшей мере, один релейный клапан, предпочтительно два релейных клапана в каждом случае с распределительным поршнем.

Для лучшего понимания изобретения к описанию приложены чертежи с примерами осуществления. Показано:

фиг. 1 - частичный поперечный разрез поршня согласно уровню техники с поддерживаемым давлением уплотнительным кольцом,

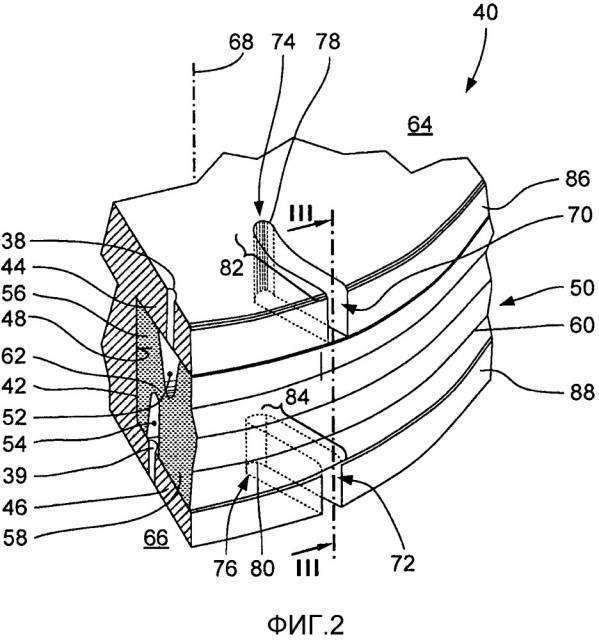

фиг. 2 - схематичный и частичный вид в перспективе поршня согласно изобретению,

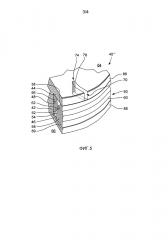

фиг. 3 - частичный поперечный разрез поршня согласно фиг. 2,

фиг. 4 - поршень как на фиг. 2, однако с уплотнительным кольцом, которое образует только одну камеру поддержки давления,

фиг. 5 - поршень как на фиг. 2, у которого на нижней стенке кольцевого паза выполнен радиальный желобок, и

фиг. 6 - пример осуществления распределительного клапана с поршнями согласно изобретению на схематичном изображении в разрезе.

На чертежах одинаковые конструктивные элементы в каждом случае имеют одинаковые ссылочные позиции.

Фиг. 1 показывает упрощенный, частичный, поперечный разрез известного варианта осуществления поршня 10 с поддерживаемым давлением уплотнительным кольцом 14. Поршень 10 имеет окружной кольцевой паз 12 с прямоугольной геометрией поперечного сечения, в который вставлено поддерживаемое давлением с обеих сторон уплотнительное кольцо 14. Лишь в качестве примера уплотнительное кольцо 14 выполнено здесь в виде так называемого уплотнительного кольца "Airzet" с Z-образной геометрией поперечного сечения. В отступление от этого уплотнительного кольца "Airzet" может использоваться любой другой вариант осуществления поддерживаемого давлением уплотнительного элемента.

Уплотнительное кольцо 14 имеет прилегающий к дну паза удерживающий участок 16, а также уплотнительный участок 18 со свободным концом, которые соединены друг с другом посредством наклонного промежуточного участка 20. Уплотнительный участок 18 предпочтительно с небольшим, радиальным, механическим, предварительным натяжением прилегает к не изображенной здесь, внутренней, рабочей поверхности также не изображенного цилиндра. Промежуточный участок 20 вместе с внутренней поверхностью кольцевого паза 12 образует первую камеру 22 поддержки давления и вторую камеру 24 поддержки давления, которые в каждом случае имеют приблизительно V-образную геометрию поперечного сечения.

Как обозначено обеими стрелками 26 и 28 движения потока, обе камеры 22, 24 поддержки давления находятся для поддержки уплотнительного эффекта уплотнительного кольца 14 в проточном соединении с обоими разделенными поршнем 10 пространствами 30, 32 цилиндра. Вследствие этого содержащаяся в обоих пространствах 30, 32 цилиндра текучая среда, как например сжатый воздух, может поступать в обе согласованные в каждом случае с пространством 30, 32 цилиндра камеры 22, 24 поддержки давления. Необходимые для свободного, беспрепятственного прохождения текучей среды каналы образованы на уплотнительном кольце 14 посредством выполненных за одно целое накладок 34, 36 или выступов, которые с этой целью имеют несколько радиально направленных проемов или выемок, и которые при небольшом прижимном усилии в каждом случае вступают в контакт с противоположными, параллельными, внутренними поверхностями кольцевого паза 12.

Недостатком в этой известной конструкции является то, что, как обозначено обеими стрелками 26, 28 движения потока, текучая среда может втекать в обе камеры 22, 24 поддержки давления, поступая из пространств 30, 32 цилиндра исключительно в радиальном направлении снаружи, так что уже в случае незначительной осевой деформации уплотнительного кольца 14 удерживаемые свободными обеими накладками 34, 36 проходы к камерам 22, 24 поддержки давления, по меньшей мере, частично заблокированы, и поддержка давлением уплотнительного кольца 14 посредством находящейся под давлением текучей среды более не обеспечена в полном объеме. Дальнейшие технические подробности уплотнительного кольца 14 можно заимствовать, например, из документа DE 296 10 628 U1, на который здесь дается прямая ссылка.

Фиг. 2 показывает упрощенный частичный вид в перспективе выполненного согласно изобретению поршня 40. Цилиндрический поршень 40 имеет периферический, окружной кольцевой паз 42 с первой и второй стенкой 44, 46 паза, которые проходят параллельно, а также с осевым расстоянием друг от друга, и с дном 48 паза, которое соединяет обе стенки 44, 46 паза. Поршень 40 может использоваться в релейном клапане, в котором в качестве текучей среды используется сжатый воздух.

Обе параллельные стенки 44, 46 паза, а также дно 48 паза вместе с необозначенным раскрытием паза образуют прямоугольную геометрию поперечного сечения. В кольцевом пазе 42 при небольшом прижимном усилии установлено уплотнительное кольцо 50, которое в этом примере осуществления вместе с обеими стенками 44, 46 паза ограничивает первую камеру 52 поддержки давления, а также вторую камеру 54 поддержки давления. Кроме того, уплотнительное кольцо 50 имеет радиально внутренний удерживающий участок 56 для фиксации положения внутри кольцевого паза 42 и направленный радиально наружу уплотнительный участок 58 с уплотнительным выступом 60, причем обе имеющие в каждом случае приблизительно V-образное поперечное сечение камеры 52, 54 поддержки давления, располагаясь примерно друг против друга, образованы около наклонного промежуточного участка 62 уплотнительного кольца 50. Поршень 40 отделяет друг от друга в осевом направлении первое пространство 64 цилиндра и второе пространство 66 цилиндра, которые в каждом случае заполнены подходящей текучей средой, как например сжатым воздухом, альтернативной ему смесью газов или жидкостью.

Согласно первому варианту осуществления изобретения в первой стенке 44 паза и во второй стенке 46 паза в качестве сквозного отверстия в каждом случае вырезана, по меньшей мере, одна щелеобразная, направленная радиально вовнутрь, то есть в направлении продольной центральной оси 68 поршня 40 выемка, причем из этих в данном случае лишь двух, обозначающих собой все дальнейшие, неизображенные выемки, соответственно, отверстия снабжены ссылочными позициями 70, 72 и имеют приблизительно прямоугольную геометрию.

Предпочтительно в обеих стенках 44, 46 паза в каждом случае предусмотрены, по меньшей мере, три расположенные друг над другом в осевом направлении и распределенные равномерно друг относительно друга по периметру поршня 40 выемки 70, 72, для того чтобы достигать гидродинамически наиболее эффективного соединения обоих пространств 64, 66 цилиндра с обеими в каждом случае согласованными камерами 52, 54 поддержки давления. Выемки 70, 72 проходят сквозь стенки 44, 46 паза в осевом направлении полностью, а также перпендикулярно к ним и соответственно параллельно к продольной центральной оси 68, для того чтобы делать возможным прохождение текучей среды с наименьшим гидродинамическим сопротивлением. Можно видеть, что выемка 70 проходит в верхней стенке 44 паза радиально вовнутрь вплоть до дна 48 кольцевого паза 42.

Через обе выемки 70, 72 текучая среда поступает из противоположных и разделенных поршнем 40 пространств 64, 66 цилиндра практически без сопротивления в предусмотренные на уплотнительном кольце 50 для оптимизации уплотнительного эффекта камеры 52, 54 поддержки давления. При этом поддержка уплотнительного эффекта поршня 40 осуществляется по существу посредством незначительного радиального расширения уплотнительного кольца 50 вследствие поступающей с обеих сторон в камеры 52, 54 поддержки давления, а также находящейся под давлением текучей среды. Вследствие этого уплотнительный выступ 60 с радиальным усилием прочно прижимается к внутренней рабочей поверхности 90 цилиндра 92, который коаксиально охватывает поршень 40 (см. для этого фиг. 3).

Для того чтобы уменьшать обусловленную концентрациями напряжений склонность к трещинообразованию внутри поршня 40, направленные радиально вовнутрь, то есть в направлении продольной центральной оси 68 концевые участки 74, 76 выемок 70, 72 в каждом случае имеют закругление 78, 80 с подходящим радиусом изгиба.

Радиальные длины 82, 84 выемок 70, 72, исходя из наружных краев 86, 88 первой и второй стенки 44, 46 паза, в каждом случае заданы с такими размерами, что выемки 70, 72 в идеальном случае полностью перекрывают в радиальном направлении камеры 52, 54 поддержки давления, для того чтобы достигать наиболее беспрепятственного выравнивания давления текучей среды между камерами 52, 54 поддержки давления и пространствами 64, 66 цилиндра. Так как геометрия и/или направление монтажа уплотнительного кольца "Airzet" или аналогичного уплотнительного кольца заданы не точно, длины щелеобразных выемок 70, 72 в сравнении друг с другом могут быть одинаковыми или разными. Однако, для того чтобы перекрывать различные типы уплотнительных колец и различные варианты монтажа, щелеобразные выемки 70, 72 предпочтительно распространяются в радиальном направлении вплоть до дна 48 паза.

Уплотнительное кольцо 50, не считая накладок для образования углублений для прохождения текучей среды, может быть выполнено по существу в соответствии с поддерживаемым давлением с обеих сторон уплотнительным кольцом, разъясненным уже более подробно в рамках вышеизложенного описания фиг. 1 (уплотнительным кольцом "Airzet"). Невзирая на вышеизложенное, могут также использоваться другие поддерживаемые давлением уплотнительные элементы с отличающимся геометрическим исполнением.

Как показывает фиг. 2 в области левой плоскости разреза, в дополнение или вместо щелеобразных выемок 70, 72 в обеих стенках 44, 46 паза в качестве отверстий могут быть выполнены несколько осепараллельных относительно продольной центральной оси 68 проточек 38, 39. Эти проточки 38, 39 также выполнены в стенках 44, 46 паза в области камер 52, 54 поддержки давления и полностью пронизывают эти стенки 44, 46 паза в осевом направлении, для того чтобы делать возможным наиболее беспрепятственное прохождение текучей среды.

Фиг. 3 показывает схематичный, частичный, поперечный разрез поршня 40`, который также изображен на фиг. 2. Уплотнительное кольцо 50 снова установлено в кольцевом пазе 42 и уплотняет поршень 40` при помощи своего уплотнительного выступа 60 к внутренней рабочей поверхности 90 обозначенного здесь лишь схематично цилиндра 92. Как поршень 40`, так и цилиндр 92 расположены соосно с продольной центральной осью 68. В первой стенке 44 паза выполнена первая щелеобразная выемка 70, в то время как во второй стенке 46 паза, располагаясь в осевом направлении под первой выемкой 70, выполнена вторая выемка 72. При этом первая выемка 70 распространяется в осевом направлении на всю толщину 94 материала первой стенки 44 паза, а вторая выемка 72 распространяется на всю толщину 96 материала второй стенки 46 паза. Через первую выемку 70 в первой стенке 44 паза содержащаяся в первом пространстве 64 цилиндра текучая среда поступает согласно первой стрелке 98 движения потока в первую камеру 52 поддержки давления, в то время как текучая среда из второго пространства 66 цилиндра в направлении согласно второй стрелке 100 движения потока может в значительной степени беспрепятственно поступать через находящуюся во второй стенке 46 паза вторую выемку 72 во вторую камеру 54 поддержки давления.

Предпочтительно толщина 94, 96 материала обеих стенок 44, 46 паза в каждом случае меньше или равна высоте 102 кольцевого паза 42. Сверх этого диаметр 104 поршня в области кольцевого паза 42 предпочтительно больше, чем высота 106 поршня в этой области.

Как показывает фиг. 4, в кольцевой паз 42 выполненного согласно изобретению поршня 40`` может также вставляться уплотнительное кольцо 51, которое вместе со стенкой 44 кольцевого паза 42 образует лишь одну камеру 52 поддержки давления. В этом случае достаточно, если находящаяся под давлением текучая среда, которая поступает через щелеобразную выемку 70 в первой стенке 44 паза в единственную камеру 52 поддержки давления, прижимает более тонкий ввиду этой выемки 70 и тем самым более гибкий верхний участок уплотнительного кольца с дополнительным усилием в радиальном направлении к внутренней рабочей поверхности 90 цилиндра 92.

В показанном на фиг. 5 примере осуществления посредством уплотнительного кольца 50 и стенок 44, 46 кольцевого паза 42 поршня 40``` образованы две камеры 52, 54 поддержки давления. Первая верхняя камера 52 поддержки давления сообщается с первым верхним пространством 64 нагнетания через, по меньшей мере, одну щелеобразную выемку 70, в то время как вторая нижняя камера 54 поддержки давления сообщается со вторым нижним пространством 66 нагнетания через радиальный желобок 89, который выполнен на ближней к уплотнительному кольцу стороне второй нижней стенки 46 паза. Такие радиальные желобки 89 могут быть также дополнительно расположены на соответствующих, снабженных вышеупомянутыми осевыми отверстиями 38, 39, 70, 72 стенках 44, 46 паза, для того чтобы содействовать подводу сжатого воздуха, по меньшей мере, в одну камеру 52, 54 поддержки давления.

Вследствие вырезанных, по меньшей мере, в одной из обеих стенок 44, 46 паза щелеобразных выемок 70, 72 в каждом случае возможно беспрепятственное выравнивание давления текучей среды между обоими пространствами 64, 66 цилиндра и обеими камерами 52, 54 поддержки давления, даже если доходит, например, до обусловленной эксплуатацией геометрической деформации уплотнительного кольца 50, 51. Вследствие этого при любых условиях эксплуатации поршня 40, 40`, 40``, 40``` может реализовываться оптимальный уплотнительный эффект между пространствами 64, 66 цилиндра. Говоря о поршне 40, 40`, 40``, 40```, речь может идти, например, о пневматическом релейном поршне пневматической системы.

На фиг. 6 показан пример осуществления распределительного клапана 110 системы сжатого воздуха транспортного средства на схематичном изображении в разрезе, в которой установлен поршень 40 или поршень 40`, 40`` или 40```. Говоря о распределительном клапане 110, речь идет об осевом модуляторе 111 не изображенной более подробно тормозной системы с электронным регулятором (EBS) также не изображенного автомобиля промышленного назначения с пневматической тормозной системой. Конструкция осевого модулятора 111, в сущности, известна; осевой модулятор с изображенной на фиг.6 принципиальной структурой продается заявителем как "осевой модулятор-EBS 2-го поколения" уже с 2004 года и может поставляться заявителем под каталожным номером 480 104 104 0.

Осевой модулятор 111 регулирует давление в тормозных цилиндрах на обеих сторонах одной или двух осей автомобиля промышленного назначения. Он имеет два пневматически независимых контура регулировки давления в каждом случае с двумя магнитными клапанами 112-115, в каждом случае одним датчиком 116, 117 тормозного давления, в каждом случае одним релейным клапаном 118, 119 и одной общей управляющей электроникой 122 (электронным блоком управления - ECU). При помощи неизображенных датчиков частоты вращения осевой модулятор 111 регистрирует скорости колес, анализирует их и передает их на неизображенный центральный модуль транспортного средства, который в ответ на это устанавливает значения расчетного давления. Регулировки антиблокировочной тормозной системы (ABS) осевой модулятор 111 производит самостоятельно. При склонности колес транспортного средства к блокировке или прокручиванию осевой модулятор 111 модифицирует заданное расчетное давление.

Релейные клапаны 118, 119 в каждом случае имеют один из описанных ранее поршней 40, 40`, 40`` или 40``` в качестве распределительных поршней 120, 121; в изображенном примере осуществления расположенный слева на фигуре релейный клапан 118 имеет в качестве распределительного поршня 120 поршень 40 с уплотнительным кольцом 50 согласно фиг. 2, в то время как расположенный справа на фигуре релейный клапан 119 имеет в качестве распределительного поршня 121 поршень 40`` с уплотнительным кольцом 51 согласно фиг. 4. Однако можно также использовать выполненные одинаково поршни, то есть, например, соответственно два поршня 40 с уплотнительными кольцами 50.

Поршни 40, 40`` релейных клапанов 118, 119 прилегают своими уплотнительными кольцами 50, 51 в каждом случае к цилиндру 92. Поршни 40, 40`` в каждом случае имеют днище 123, 124 поршня, причем эти днища 123, 124 поршней приводят в действие в каждом случае согласованный пластинчатый клапан 125, 126.

Возможности применения поршней 40, 40`, 40`` и 40``` не ограничены осевым модулятором 111, несмотря на то, что описанные ранее поршни 40, 40`, 40`` и 40``` предпочтительно используются в осевом модуляторе 111 показанного на фиг.6 типа или в другом осевом модуляторе, например в осевом модуляторе третьего поколения (например, каталожный номер устройства WABCO 480 105 001 0). Так возможно использование поршней 40, 40`, 40`` и 40``` в выполненных сходным образом распределительных клапанах систем сжатого воздуха транспортных средств, в частности в распределительных клапанах, по меньшей мере, с одним релейным клапаном, например в управляющих (пилотных) клапанах воздушных сушилок, в релейных клапанах систем пневматической подвески легковых автомобилей, в релейных клапанах пропорционального регулирования, в дублирующих клапанах, в передатчиках тормозного усилия, в тормозных клапанах с ножным управлением, в модуляторах прицепов или в клапанах управления тормозной системой прицепа. Также возможно одноканальный осевой модулятор с лишь одним релейным клапаном, продающийся заявителем под каталожным номером 480 106 511 0, оснащать релейным клапаном с распределительным поршнем, который выполнен в виде поршня 40, 40`, 40`` или 40``` ранее описанного исполнения.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

10 поршень согласно уровню техники

12 кольцевой паз

14 уплотнительное кольцо (уплотнительное кольцо "Airzet")

16 удерживающий участок на уплотнительном кольце 14

18 уплотнительный участок на уплотнительном кольце 14

20 промежуточный участок на уплотнительном кольце 14

22 первая камера поддержки давления в уплотнительном кольце 14

24 вторая камера поддержки давления в уплотнительном кольце 14

26 стрелка, поток текучего вещества

28 стрелка, поток текучего вещества

30 первое пространство цилиндра

32 второе пространство цилиндра

34 первая накладка на уплотнительном кольце 14

36 вторая накладка на уплотнительном кольце 14

38 проточка, отверстие в первой стенке паза

39 проточка, отверстие во второй стенке паза

40 поршень согласно изобретению (например релейный поршень)

42 кольцевой паз

44 первая стенка паза

46 вторая стенка паза

48 дно паза

50 уплотнительное кольцо

51 уплотнительное кольцо

52 первая камера поддержки давления

54 вторая камера поддержки давления

56 удерживающий участок на уплотнительном кольце 50

58 уплотнительный участок на уплотнительном кольце 50

60 уплотнительный выступ на уплотнительном кольце 50

62 промежуточный участок на уплотнительном кольце 50

64 первое пространство цилиндра

66 второе пространство цилиндра

68 продольная центральная ось

70 выемка, отверстие в стенке 44 паза

72 выемка, отверстие в стенке 46 паза

74 концевой участок выемки 70

76 концевой участок выемки 72

78 закругление выемки 70

80 закругление выемки 72

82 длина выемки 70

84 длина выемки 72

86 наружный край первой стенки паза

88 наружный край второй стенки паза

89 желобок

90 внутренняя рабочая поверхность цилиндра

92 цилиндр

94 толщина материала первой стенки паза

96 толщина материала второй стенки паза

98 стрелка, поток текучей среды

100 стрелка, поток текучей среды

102 высота паза

104 диаметр поршня в области кольцевого паза

106 высота поршня в области кольцевого паза

110 распределительный клапан

111 осевой модулятор

112 магнитный клапан

113 магнитный клапан

114 магнитный клапан

115 магнитный клапан

116 датчик тормозного давления

117 датчик тормозного давления

118 релейный клапан

119 релейный клапан

120 распределительный поршень

121 распределительный поршень

122 управляющая электроника

123 днище поршня

124 днище поршня

125 пластинчатый клапан

126 пластинчатый клапан

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Поршень (40, 40`, 40``, 40```) распределительного клапана (110) в системе сжатого воздуха транспортного средства, который выполнен с возможностью установки в цилиндре (92) с возможностью осевого перемещения вдоль продольной центральной оси (68) таким образом, что он отделяет друг от друга первое пространство (64) цилиндра и второе пространство (66) цилиндра, и причем поршень (40) имеет окружной кольцевой паз (42) с приблизительно прямоугольной геометрией поперечного сечения, в который может вставляться уплотнительное кольцо (50, 51), которое своим свободным концом может прикладываться к внутренней рабочей поверхности (90) цилиндра (92), а также после своей вставки в кольцевой паз (42) поршня (40, 40`, 40``, 40```) вместе с, по меньшей мере, одной стенкой (44, 46) паза ограничивает, по меньшей мере, одну камеру (52; 54) поддержки давления,

причем поршень (40, 40`, 40``, 40```) в области своего кольцевого паза (42) имеет, по меньшей мере, одно осевое отверстие (38, 39; 70, 72), которое соединяет упомянутую, по меньшей мере, одну камеру (52; 54) поддержки давления с соответствующим первым или вторым пространством (64, 66) цилиндра,

отличающийся тем, что поршень (40, 40`) в области своего кольцевого паза (42) в каждой из своих обеих стенок (44, 46) паза имеет, по меньшей мере, одно осевое отверстие (38, 39; 70, 72), которое соединяет две камеры (52, 54) поддержки давления в каждом случае с соответствующим первым или вторым пространством (64, 66) цилиндра, причем обе камеры (52, 54) поддержки давления образованы посредством уплотнительного кольца (50), а также посредством согласованных в каждом случае с уплотнительным кольцом (50), соответствующих стенок (44, 46) паза.

2. Поршень по п.1, отличающийся тем, что первая стенка (44) паза и вторая стенка (46) паза в каждом случае имеют, по меньшей мере, три отверстия (38, 39; 70, 72), которые распределены с равномерным расстоянием друг от друга вдоль кольцевого паза (42).

3. Поршень по п.1, отличающийся тем, что отверстия (38, 39; 70, 72) в первой стенке (44) паза и во второй стенке (46) паза расположены с распределением по периметру, а также в каждом случае друг над другом в радиальном направлении.

4. Поршень по п.1, отличающийся тем, что отверстия в стенках (44, 46) паза выполнены в виде щелеобразных и проходящих в радиальном направлении выемок (70, 72) в каждом случае с приблизительно прямоугольной геометрией поперечного сечения.

5. Поршень по п.4, отличающийся тем, что выемки (70) в первой стеке (44) паза, в каждом случае исходя из ее радиального наружного края (86) и будучи направлены радиально вовнутрь, проходят, по меньшей мере, до области расположенной под ними первой камеры (52) поддержки давления.

6. Поршень по п.4, отличающийся тем, что выемки (72) во второй стеке (46) паза, в каждом случае исходя из ее радиального наружного края (88) и будучи радиально направлены вовнутрь, проходят, по меньшей мере, до области расположенной над ними второй камеры (54) поддержки давления.

7. Поршень по п.4, отличающийся тем, что, по меньшей мере, одна из выемок (70, 72) в первой стенке (44) паза и/или во второй стенке (46) паза, в каждом случае исходя из ее радиального наружного края (86, 88) и будучи направлена радиально вовнутрь, проходит до дна (48) паза.

8. Поршень по п.4, отличающийся тем, что расположенные внутри в радиальном направлении концевые участки (74, 76) щелеобразных выемок (70, 72) в каждом случае имеют закругление (78, 80).

9. Поршень по п.1, отличающийся тем, что отверстия выполнены в виде сквозных проточек (38, 39), что эти проточки (38, 39) в каждом случае расположены в радиальной области, по меньшей мере, одной камеры (52, 54) поддержки давления, и что проточки (38, 39) выполнены в каждом случае перпендикулярно к нормалям к поверхности в согласованной с камерой (52, 54) поддержки давления стенке (44, 46) паза.

10. Поршень по п.1, отличающийся тем, что поршень (40```) в области своего кольцевого паза (42) в стенке (44) паза имеет, по меньшей мере, одно осевое отверстие (38, 39; 70, 72), которое соединяет первую камеру (52) поддержки давления с первым п