Способ определения стойкости к истиранию по меньшей мере одного слоя износа, расположенного на несущей плите

Иллюстрации

Показать всеИзобретение относится к способу определения стойкости к истиранию по меньшей мере одного слоя износа, расположенного на несущей пластине. Сущность: осуществляют этапы: записи по меньшей мере одного БИК-спектра слоя износа, расположенного по меньшей мере на одной несущей пластине, a) перед затвердеванием по меньшей мере одного слоя износа, b) после затвердевания по меньшей мере одного слоя износа или c) перед затвердеванием по меньшей мере одного слоя износа с несущей пластиной и после него с применением по меньшей мере одного БИК-детектора в диапазоне длины волны от 500 нм до 2500 нм, предпочтительно от 700 нм до 2000 нм, особенно предпочтительно от 900 нм до 1700 нм; определения стойкости к истиранию по меньшей мере одного слоя износа путем сравнения БИК-спектра, записанного для определения стойкости к истиранию по меньшей мере одного слоя износа, по меньшей мере с одним БИК-спектром, записанным по меньшей мере для одного эталонного образца по меньшей мере одного слоя износа с известной стойкостью к истиранию, с помощью многопараметрового анализа данных (МАД), при этом по меньшей мере один БИК-спектр, записанный по меньшей мере для одного эталонного образца с известной стойкостью к истиранию по меньшей мере одного слоя износа, определили заранее a) после затвердевания по меньшей мере одного слоя износа или b) перед затвердеванием и после него с использованием того же БИК-детектора в диапазоне длины волны от 500 нм до 2500 нм, предпочтительно от 700 нм до 2000 нм, особенно предпочтительно от 900 нм до 1700 нм. Технический результат: возможность определить или предугадать с достаточной точностью стойкость к истиранию несущей пластины (в частности, пластины из композитного материала на основе древесины), обеспеченной износостойким слоем. 2 н. и 13 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Настоящее изобретение относится к способу определения стойкости к истиранию по меньшей мере одного слоя износа, расположенного на внутренней плите, согласно ограничительной части пункта 1 формулы изобретения, применению детектора, работающего в ближней инфракрасной (БИК) области спектра, для определения стойкости к истиранию слоя износа, нанесенного на внутреннюю плиту, согласно пункту 15 формулы изобретения, и устройству для осуществления способа согласно пункту 16 формулы изобретения.

Описание

Плиты из композитного материала на основе древесины используются в качестве поддерживающих материалов в очень широком спектре областей: плиты из композитного материала на основе древесины известны среди прочего из использования в качестве напольных плит, например, в виде ламинатных полов. Данные плиты обычно изготавливают из древесных волокон или из стружки. В ламинатных полах в качестве примера используется волокнистая плита высокой плотности, изготовленная из древесных волокон с широким спектром декоративных эффектов.

В частности, при использовании плит из композитного материала на основе древесины в качестве ламинатных полов, желательно и необходимо защитить декоративные поверхности от истирания и износа путем нанесения подходящих слоев износа. Используемые слои износа представляют собой, в частности, затвердеваемые лаки, основанные на акриловой смоле, на эпоксидной смоле или на меламиновых смолах.

Известный способ улучшения свойств износостойкости и стойкости к царапанию является внедрение в данные слои смолы подходящих частиц в размерном диапазоне от 25 нм до 150 мкм. Большие частицы в данном случае служат для улучшения стойкости к истиранию, а меньшие частицы служат для улучшения стойкости к царапанью. Частицы могут представлять собой в качестве примера наночастицы, изготовленные из карбида кремния, диоксида кремния или α-оксида алюминия. Определение стойкости к истиранию затвердевшего слоя износа является, следовательно, самым весомым критерием обеспечения качества для изготовления ламинатных полов.

По существу, есть два возможных подхода изготовления слоя износа на подходящей внутренней плите: слой износа может состоять из бумажной структуры или жидкостной структуры. В случае бумажной структуры слой износа состоит из тонкой прозрачной бумаги, пропитанной термореактивной смолой, например, меламинформальдегидной смолой, и противоизносных частиц. В случае жидкостной структуры слой износа содержит слой смолы, который аналогичным образом может содержать противоизносные частицы, например, частицы корунда, а также другие вспомогательные вещества, например, стеклянные шарики или целлюлозу. В случае бумажной структуры слой износа затем размещают с аналогичным образом пропитанным декоративным листом на верхнюю сторону плиты из композитного материала на основе древесины; в случае жидкостной структуры слой смолы, содержащий противоизносные частицы, наносят в виде жидкости на плиту, которая уже имеет базовое покрытие и печать, или же на бумажный подслой, уже расположенный на плите, и высушивают.

Стойкость к истиранию данных слоев износа зависит в основном от количества стойких к истиранию частиц, включенных в слой износа. В случае бумажной структуры противоизносные частицы наносят посредством рассеивания на бумагу во время пропитывания, или суспензию из смолы, содержащую корунд, наносят с применением роликов или другими способами. В данном случае количество нанесенных стойких к истиранию частиц может быть определено простыми способами, например, шлифовкой верхнего слоя, и, как правило, перед нанесением текстурной бумаги на внутреннюю плиту.

Однако данный способ не могут применять в случае слоя износа с жидкостной структурой, поскольку противоизносные частицы наносят вместе с жидкой смолой на плиту, которая уже имеет базовое покрытие и печать, и высушивают. Определение количества стойких к истиранию частиц посредством шлифовки покрытия является сложным из-за нанесенного базового покрытия, которое содержит неорганические пигменты.

Одна возможность определения количества стойких к истиранию частиц в слое износа в виде жидкостной структуры заключается в подсчете количества твердых частиц во взвешенном количестве наносимой жидкой смолы, начиная с известного количества твердых частиц (например, частиц корунда) в порции смолы, но оно необязательно соответствует действительному значению количества твердых частиц в покрытии.

Другим возможным подходом для определения стойкости к истиранию затвердевших защитных слоев на ламинатных полах является подход согласно стандарту DIN EN 13329:2009 (D). В данном случае испытывают возможность рабочего слоя или слоя износа сопротивляться удалению путем износа. Образцы (например, размером 10 см × 10 см) вырезают из плиты для проведения испытания или из конструкции для проведения испытания. Данные образцы зажимаются в испытательном устройстве, которое содержит грузик (500 г) и два выполненных с возможностью вращения плеча с подвижными фрикционными роликами. С фрикционными роликами была адгезивно связана стандартизированная абразивная бумага. Зажатые образцы вращаются под абразивными колесами. После каждого 200 вращения абразивную бумагу меняют и проверяют износ поверхности. Испытание заканчивается, когда подложка (печатаемая бумага-основа, базовое покрытие) становится видимой в размере в каждом случае 0,6 мм2 в трех квадрантах испытательного образца. В результате устанавливается количество вращений, требуемое для воздействия на декоративный эффект. Следующие классы истирания различают в стандарте DIN EN 13329 и определяют путем увеличения уровня производительности:

| Класс истирания | AC1 | AC2 | AC3 | AC4 | AC5 |

| Число оборотов | ≥ 900 | ≥ 1500 | ≥ 2000 | ≥ 4000 | ≥ 6000 |

Согласно определению всего приблизительно 900 оборотов требуется для воздействия на декоративный эффект в классе AC1 истирания. Соответственно, слой износа класса AC1 истирания имеет наименьшую стойкость к истиранию.

Однако описанный стандартизированный способ испытания занимает очень много времени и предоставляет лишь отдельные значения, которые не характеризуют всю ширину изделия: испытательные образцы для измерений имеют размер всего 10 см × 10 см и обычно берутся только из изготавливаемой плиты в нескольких местах. Чтобы сделать выводы по всей изготавливаемой плите, необходимо разделить плиту на множество испытательных образцов и испытать их всех.

Однако испытание является очень дорогостоящим, поскольку в испытании используется дорогая абразивная бумага, и, более того, иногда занимает более часа для более высоких классов истирания. В качестве примера испытание образца класса AC4 истирания занимает по меньшей мере 90 минут и стоит по меньшей мере 20 евро (только за используемые полосы абразивной бумаги). Изделия выборочно испытывают на износостойкость по меньшей мере три раза в день на технологических линиях с целью контроля качества. Эти образцы изучают в каждом испытании на стойкость к истиранию (согласно стандарту DIN EN 13329).

В приведенной ниже таблице представлено сравнение требуемого минимального времени и затрат для испытания на стойкость к истиранию за один день на производственной установке согласно стандарту DIN EN 13329 для изделия класса AC4 истирания:

| Требуемое время (часы) | Затраты на материалы (евро) | |

| Один образец (AC4) | 1,5 | 20* |

| Одно испытание (три образца) | 3** | 60 |

| Один день (три испытания) | 7,5 | 180 |

* Цена полосы абразивной бумаги составляет 0,50 евро

** Два образца могут испытываться одновременно

Соответственно, для принятого контроля износостойкости производственной установке требуется 7,5 часов в день, и количество затрат на материалы составляет по меньшей мере 180 евро.

В частности, при использовании жидкостной структуры для слоя износа (то есть, когда смола и стойкие к истиранию частицы наносят в виде жидкости), изменения параметра изготовления могут приводить к нежелательным вариациям в процессе нанесения и, таким образом, вариациям в износостойкости: в качестве примера, непрерывное удаление и добавление свежего материала в сосуд для нанесения может изменить вязкость среды нанесения. Температурные вариации и износ валика для нанесения покрытия может также отрицательно влиять на процесс нанесения. Вариации в значении истирания могут, кроме того, возрастать из-за неравномерности наносимого количества, а также из-за неравномерного распределения твердых частиц в слое износа.

Как уже было описано выше, поскольку поддерживающий материал в данном случае представляет собой, в частности, композитный материал на основе древесины, в частности, волокнистую плиту средней или высокой плотности, невозможно применять способы, применяемые в качестве примера при пропитывании бумаги: фактор, препятствующий применению ИК-излучения, заключается в том, что излучение не может проникать в поддерживающий материал. Другие технологии, такие как рентгеновская флуоресценция, также характеризуются только ограниченной применимостью, поскольку для них необходимы повышенные стандарты безопасности в отношении защиты от излучения.

Следовательно, настоящее изобретение основано на технической цели предоставления простого, но эффективного способа, с помощью которого можно определить или предугадать с достаточной точностью стойкость к истиранию внутренней плиты (в частности, плиты из композитного материала на основе древесины), обеспеченной слоем износа. Предполагается, что определение стойкости к истиранию слоя износа в данном случае возможно не только после прессования и затвердевания слоя износа и внутренней плиты на основе затвердевшего слоя износа, но и перед прессованием и затвердеванием слоя износа. Кроме того, для данного способа не требуются повышенные стандарты безопасности при конструировании установки, и может сводиться к минимуму подверженность к ошибкам.

Цель достигается благодаря способу согласно настоящему изобретению с признаками пункта 1 формулы изобретения.

Соответственно, предоставлен способ определения стойкости к истиранию по меньшей мере одного слоя износа, расположенного на внутренней плите. Способ согласно настоящему изобретению включает следующие этапы:

- запись по меньшей мере одного БИК-спектра слоя износа, расположенного по меньшей мере на одной внутренней плите,

a) перед затвердеванием по меньшей мере одного противоизносного слоя,

b) после затвердевания по меньшей мере одного слоя износа или

c) перед затвердеванием по меньшей мере одного слоя износа или после него с использованием по меньшей мере одного БИК-детектора в диапазоне длины волны от 500 нм до 2500 нм, предпочтительно от 700 нм до 2000 нм, особенно предпочтительно от 900 нм до 1700 нм;

- с помощью многопараметрового анализа данных (МАД) определение стойкости к истиранию по меньшей мере одного слоя износа путем сравнения БИК-спектра, записанного для определения стойкости к истиранию по меньшей мере одного слоя износа, по меньшей мере с одним БИК-спектром, записанным по меньшей мере для одного эталонного образца по меньшей мере одного слоя износа с известной стойкостью к истиранию,

- при этом по меньшей мере один БИК-спектр, записанный по меньшей мере для одного эталонного образца с известной стойкостью к истиранию по меньшей мере одного слоя износа, определили заранее a) после затвердевания или b) перед затвердеванием и после него с использованием того же БИК-детектора в диапазоне длины волны от 500 нм до 2500 нм, предпочтительно от 700 нм до 2000 нм, особенно предпочтительно от 900 нм до 1700 нм.

Способ согласно настоящему изобретению обеспечивает определение стойкости к истиранию слоя износа, расположенного на внутренней плите, при этом стойкость к истиранию, в частности, зависит от количества стойких к истиранию частиц, присутствующих в слое износа.

Существенный аспект способа согласно настоящему изобретению заключается в том, что стойкость к истиранию слоя износа определяют не только перед затвердеванием противоизносного слоя, но и после затвердевания противоизносного слоя, а также в комбинации (в обоих случаях) перед затвердеванием слоя и после него. Благодаря использованию БИК-детектора и с целью БИК-излучения, генерируется БИК-спектр слоя износа, нанесенного на внутреннюю плиту, и, таким образом, генерируется БИК-спектр с определенными пиками (полосами поглощения) для нанесенного слоя, изменяющийся в зависимости от концентрации и количества БИК-излучения. Порядок выполнения в данном случае является таким, что БИК-излучение проходит через образец и в свою очередь отражается на внутренней части и обнаруживается на измерительной головке. За несколько секунд выполняют несколько сотен БИК-измерений (например, не более пятнадцати БИК-измерений за одну секунду), и, таким образом, обеспечивают статическую достоверность значений. Способ определения стойкости к истиранию слоя износа, расположенного на внутренней плите, с использованием БИК-детектора согласно настоящему изобретению основан на факте, заключающимся в том, что БИК-излучение не проходит через всю внутреннюю плиту, то есть, через слой износа и внутреннюю плиту, а вместо этого отражается на поверхности. В частности, БИК-измерение в данном случае слоя износа осуществляют с помощью диффузного отражения. При диффузном отражении наибольшая часть падающего света отражается во всех возможных направлениях на поверхности образца. Некоторая часть падающего света проходит через слои образца рядом с поверхностью и поглощается ими, а остальная часть подвергается диффузному рассеиванию. Излучение, отраженное от поверхности или от области рядом с поверхностью, обнаруживают БИК-детектором и используют для определения стойкости к истиранию. Записанный БИК-спектр содержит не только информацию о химических свойствах образца на основе поглощения посредством химических связей, например, в смоле, а также информацию, полученную на основе рассеивания, относящуюся к физической природе внешних поверхностных слоев основы.

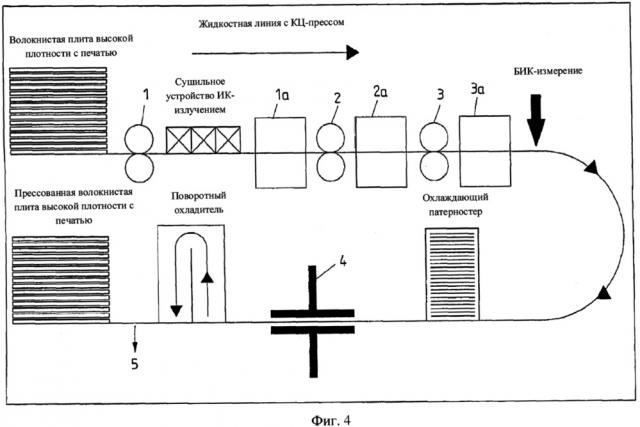

В первом варианте осуществления способа согласно настоящему изобретению стойкость к истиранию по меньшей мере одного слоя износа определяют перед затвердеванием слоя износа в технологической линии для плиты, то есть, на действующем оборудовании. Соответственно, в этом варианте определения на действующем оборудовании стойкость к истиранию определяют во время осуществления процесса изготовления. Это обеспечивает возможность прямого управления и вмешательства в процессе изготовления.

Во втором варианте осуществления способа согласно настоящему изобретению стойкость к истиранию по меньшей мере одного слоя износа определяют после затвердевания слоя износа вне технологической линии для плиты (то есть, вне действующего оборудования). Соответственно, в этом варианте окончательно прессованная и затвердевшая плита изымается или перенаправляется из технологической линии и испытывается вне действующего оборудования, например, в отдельной лаборатории, в отношении принятого контроля качества.

Этот вариант испытания слоя износа затвердевшего покрытия на плите, например, волокнистой плите высокой плотности, с помощью БИК-спектроскопии предоставляет альтернативу описанному выше, затратному в отношении времени и дорогостоящему испытанию на стойкость к истиранию согласно стандарту DIN EN 13329: износостойкость испытывают с помощью лабораторного БИК-оборудования для проведения испытаний меньше чем за минуту, и это обеспечивает высокую пропускную способность образцов. Кроме того, испытание является безопасным. Результаты испытания сохраняются автоматически в электронной форме и доступны для возможного дальнейшего использования. Кроме того, образцы из ряда установок можно быстро испытать на износостойкость. Замена испытания износостойкости согласно стандарту DIN EN 13329 в отношении принятого контроля качества на БИК-измерение также снижает затраты на материалы и требуемое время для проведения испытания и значительно повышает объем выборки. Затратное в отношении времени и дорогостоящее испытание на стойкость к истиранию согласно стандарту DIN EN 13329 используют только для калибровки и проверки способа БИК-измерения.

Другим существенным аспектом данного испытания является существенно уменьшенное количество ошибок и вариаций в результатах испытания вследствие субъективной оценки испытательным прибором. Данные вариации могут легко составлять +/20%. Они возникают вследствие, во-первых, сложности в оценивании степени повреждения для IP (исходная точка = первое видимое повреждение декоративного эффекта в размере 0,6 мм2) и, во-вторых, неправильного оценивания размера истертой площади. В действительности, очень сильные (не более 30%) вариации могут возникать во время испытания на стойкость к испытанию посредством абразиметра Табера (DIN EN 13329), когда из образца взято несколько испытательных образцов. Кроме того, новый способ устраняет все вариации в абразивных полосах, используемых при испытании, и в абразиметре Табера (твердость по Шору резиновых роликов, неправильное расположение аспирационной системы пылеудаления и т. д.). Также больше нет необходимости в кондиционировании воздуха (в течение 24 часов), установленном для испытания согласно стандарту. Известно, что это значительно влияет на результат испытания. Ошибка/вариация значений, измеренных БИК-оборудованием для проведения испытаний после калибровки, значительно меньшая: < 10%.

В третьем варианте способа согласно настоящему изобретению стойкость к истиранию по меньшей мере одного слоя износа определяют перед затвердеванием слоя износа в технологической линии и после затвердевания слоя износа вне технологической линии. Данный вариант способа, следовательно, объединяет определение на действующем оборудовании (перед затвердеванием) с определением вне действующего оборудования (после затвердевания, например, лабораторное измерение). В данном случае преимущество состоит в том, что контрольные вмешательства, которые постоянно могут осуществляться в текущем процессе изготовления, подвергаются перекрестной проверке/контрольной проверке путем последующего измерения в лаборатории. Это особенно важно, в частности, при сложных процессах.

В предпочтительном варианте осуществления способа согласно настоящему изобретению эталонный образец с известной стойкостью к истиранию слоя износа содержит слой износа, нанесенный на внутреннюю плиту, при этом внутренняя плита и слой износа эталонного образца являются того же типа, что и испытательный образец, выполненный из внутренней плиты и слой износа; то есть, испытательный образец содержит композицию того же типа, что и эталонный образец.

В другом варианте осуществления способа согласно настоящему изобретению стойкость к истиранию слоя износа эталонного образца определяют перед затвердеванием слоя износа на основе по меньшей мере одного образца, взятого из эталонного образца, или после него. Стойкость к истиранию слоя износа эталонного образца в данном случае предпочтительно определяют на основе по меньшей мере одного, предпочтительно по меньшей мере четырех или более отдельных образцов, взятых из эталонного образца. Стойкость к истиранию отдельных образцов эталонного образца в данном случае, в частности, определяют согласно стандарту DIN EN 13329:2009 (D).

Калибровки в способе согласно настоящему изобретению достигают путем записи двух БИК-спектров внутренней плиты, покрытой слоем износа.

В первом варианте для калибровки используют внутреннюю плиту, которая обеспечена слоем износа и уже подверглась прессованию и затвердела. БИК-оборудование, используемое для калибровки, записывает БИК-спектры образцов с различными декоративными эффектами и толщинами плит. После записи БИК-спектров испытывают стойкость к истиранию образцов (согласно способу по стандарту DIN EN 13329 (например, стандарту DIN EN 13329:2009, D)).

Во втором варианте калибровку осуществляют перед затвердеванием и прессованием, то есть, на основе покрытой внутренней плиты, которая еще не затвердела и не подверглась прессованию и которую испытывают на стойкость к истиранию после процедуры прессования и отверждения, при этом способ в данном случае является следующим: внутреннюю плиту, которая предпочтительно имеет базовое покрытие и печать (например, внутреннюю плиту из композитного материала на основе древесины), покрывают слоем износа, содержащим стойкие к истиранию частицы. БИК-спектр плиты, обеспеченной слоем износа, записывают перед процедурой прессования и затвердевания. Затем плиту прессуют, например, в прессе с коротким циклом, в результате чего противоизносный слой полностью затвердевает. После охлаждения плиты, обеспеченной слоем износа, берут ряд отдельных образцов для испытания на стойкость к истиранию; в данном случае предпочтительно, чтобы отдельные образцы для испытания на стойкость к истиранию брали в тех местах покрытой плиты из композитного материала на основе древесины, где предварительно записывали БИК-спектр. Стойкость к истиранию отдельных образцов определяют согласно способу по стандарту DIN EN 13329:2009 (D), описанному выше для ламинатных полов.

Соответствующим образом определенные значения истирания используют для вычисления среднего значения, которое связывают с соответствующим БИК-спектром. Данный способ применяют для записи ряда эталонных спектров покрытых плит с покрашенными по-разному декоративными эффектами. Эталонные спектры используют для создания модели калибровки, которая может использоваться для определения стойкости к истиранию неизвестного образца. В случае декоративных эффектов с очень разными цветами также предполагается создание соответствующих групп декоративных эффектов с подобным цветом. Модель калибровки устанавливают посредством многопараметрового анализа данных (МАД), и в данном случае полезно выполнять сравнение и расшифровку БИК-спектров во всей записанной области спектра. Способы многопараметрового анализа, как правило, включают одновременное изучение множества статистических параметров. В связи с этим ряд параметров в наборе данных уменьшается, но в то же время информация, присутствующая в нем, сохраняется.

Многопараметровый анализ данных в данном случае достигается посредством регрессии методом частных наименьших квадратов (ЧНК-регрессии), которая может устанавливать подходящую модель калибровки. Анализ полученных данных предпочтительно выполняют с помощью подходящего программного обеспечения для анализа, например, программного обеспечения для анализа SIMCA-P компании Umetrix AB или Unscrambler компании CAMO.

Преимущество записи БИК-спектра для определения стойкости к истиранию слоев износа заключается в том, что БИК-детектор может пересекать всю ширину плиты и может анализировать конкретные проблемные области. Кроме того, измеренные значения доступны сразу же и предоставляют возможность немедленного вмешательства в процесс изготовления; в других способах это нелегко. Способ согласно настоящему изобретению предоставляет возможность использования автоматически регулируемой системы с аварийной сигнализацией и с автоматическим подходящим настраиванием стойкости к истиранию изделия посредством автоматического подходящего настраивания количества наносимых стойких к истиранию частиц, начиная с БИК-измерения.

Способ согласно настоящему изобретению, следовательно, имеет ряд преимуществ: неразрушающее постоянное определение стойкости к истиранию противоизносного слоя, и автоматически регулируемая система с аварийной сигнализацией, а также измерение по всей ширине изделия.

В варианте осуществления способа согласно настоящему изобретению по меньшей мере один слой износа выбирают из группы, содержащей:

a) по меньшей мере один теплоотверждаемый защитный слой и/или

b) по меньшей мере один отверждаемый УФ-излучением и/или отверждаемый электронным лучом (ОЭЛ) защитный слой.

В особенно предпочтительном варианте осуществления способа согласно настоящему изобретению теплоотверждаемый слой смолы a) используется в качестве слоя износа. Теплоотверждаемый слой смолы в данном случае может содержать не только стойкие к истиранию частицы, но и природные и/или синтетические волокна, а также другие добавки. Данный теплоотверждаемый слой смолы также называется жидким верхним слоем. Теплоотверждаемая смола предпочтительно представляет собой формальдегидсодержащую смолу, в частности, меламинформальдегидную смолу, меламиномочевиноформальдегидную смолу или мочевиноформальдегидную смолу.

Стойкие к истиранию частицы, присутствующие по меньшей мере в одном слое износа, например, в теплоотверждаемом слое смолы, в частности, выбирают из группы, содержащей оксиды алюминия (например, корунд), карбиды бора, диоксиды кремния (например, стеклянные шарики), карбиды кремния.

Как упомянуто, слой износа, например, в виде теплоотверждаемого слоя смолы, может также содержать природные или синтетические волокна, выбранные из группы, содержащей древесные волокна, целлюлозные волокна, частично обесцвеченные целлюлозные волокна, шерстяные волокна, пеньковые волокна и органические или неорганические полимерные волокна. Другими добавляемыми добавками являются замедлители горения и/или люминесцирующие вещества. Подходящие замедлители горения могут быть выбраны из группы, содержащей фосфаты, бораты, в частности, полифосфат аммония, трис(трибромнеопентил)фосфат, комплексы борат цинка и борной кислоты многоатомных спиртов. Используемые люминесцирующие вещества могут представлять собой флуоресцентные или фосфоресцирующие вещества, в частности, сульфит цинка и алюминаты щелочных металлов.

Способ изготовления слоя износа в виде теплоотверждаемого слоя смолы (жидкого верхнего слоя) описан среди прочего в документе EP 233 86 93 A1. В примере, описанном в данном документе, после очистки поверхности плиты из композитного материала на основе древесины первый верхний слой смолы, содержащий стойкие к истиранию частицы (например, частицы корунда), наносят на плиту из композитного материала на основе древесины в качестве внутренней плиты, данный первый слой смолы высушивают, например, до уровня остаточной влажности от 3 до 6% по весу, второй слой смолы, содержащий целлюлозные волокна, затем наносят на плиту из композитного материала на основе древесины, второй слой смолы высушивают или высушивают до некоторой степени, например, до уровня остаточной влажности от 3 до 6% по весу, по меньшей мере третий слой смолы, содержащий стеклянные частицы, наносят на плиту из композитного материала на основе древесины и затем третий слой смолы высушивают до некоторой степени, например, также до уровня остаточной влажности от 3 до 6% по весу, и, наконец, структуру слоя прессуют под воздействием тепла.

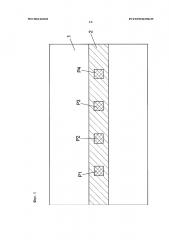

По меньшей мере один слой износа, например, в виде теплоотверждаемого слоя смолы, описанного в данном документе, может соответственно содержать по меньшей мере два подслоя, предпочтительно по меньшей мере три подслоя, нанесенных последовательно. Нанесенное количество подслоев в данном случае одинаковое или разное и может составлять соответственно от 1 до 50 г/м2, предпочтительно от 2 до 30 г/м2, в частности, от 5 до 15 г/м2.

Жидкий верхний слой предпочтительно наносят на верхнюю сторону плиты из композитного материала на основе древесины; предпочтительно наносить жидкий стабилизирующий слой на обратную сторону плиты из композитного материала на основе древесины.

Вариант b) противоизносного слоя согласно настоящему изобретению обеспечивает выполнение его в виде отверждаемого УФ-излучением и/или отверждаемого электронным лучом (ОЭЛ) защитного слоя. Радиационно отверждаемые, содержащие акрилат лаки могут, в частности, использоваться с этой целью. Радиационно отверждаемые лаки, используемые в качестве слоя износа, как правило, содержат метакрилаты, например, сложный полиэфир-(мет)акрилаты, полиэфир-(мет)акрилаты, эпокси-(мет)акрилаты или уретан-(мет)акрилаты. Также предполагается, что используемый акрилат или содержащий акрилат лак содержит замещенные или незамещенные мономеры, олигомеры и/или полимеры, в частности, в виде акриловой кислоты, акрилового эфира и/или акрилатных мономеров, акрилатных олигомеров или акрилатных полимеров.

Один вариант осуществления предпочтительно предусматривает более одного радиационно отверждаемого защитного слоя, предпочтительно два или три защитных слоя или слоя износа, которые соответственно расположены друг на друге или нанесены друг на друга. В таких случаях количество, нанесенное для каждого отдельного защитного слоя или каждого отдельного подслоя защитного слоя, может изменяться от 10 г/м2 до 50 г/м2, предпочтительно от 20 г/м2 до 30 г/м2 или может быть идентичным. Общее количество нанесенного слоя износа может изменяться в зависимости от числа подслоев от 30 г/м2 до 150 г/м2, предпочтительно от 50 г/м2 до 120 г/м2.

По меньшей мере один противоизносный слой может также содержать средства химического перекрестного связывания, например, на основе изоцианатов; таким образом, увеличивается адгезия между отдельными взаимно наложенными противоизносными слоями.

Как уже было описано в отношении теплоотверждаемого слоя смолы, радиационно отверждаемый защитный слой может также содержать не только стойкие к истиранию частицы, но и природные и/или синтетические волокна и другие добавки. Акрилатное соединение, используемое в радиационно отверждаемом противоизносном слое, из-за своей реакционной способности способно связываться с волокнами, стойкими к истиранию частицами или добавками, присутствующими в защитном слое, или покрывать их. Во время прессования плиты из композитного материала на основе древесины при повышенной температуре воздействие теплом приводит к химическому перекрестному связыванию реакционной двойной связи акрилатных соединений, и, таким образом, образованию полимерного слоя, который препятствуют выцветанию, на волокнах, частицах, цветных пигментах или добавках.

В варианте осуществления способа согласно настоящему изобретению по меньшей мере один слой износа содержит стойкие к истиранию частицы в количестве от 5 до 100 г/м2, предпочтительно от 10 до 70 г/м2, особенно предпочтительно от 20 до 50 г/м2. Поскольку количество стойких к истиранию частиц в слое износа повышается, их стойкость к истиранию также повышается, и, следовательно, определение стойкости к истиранию с применением способа согласно настоящему изобретению также непосредственно предоставляет возможность определения количества стойких к истиранию частиц.

Толщина слоя износа, подлежащего испытанию с помощью способа согласно настоящему изобретению, может составлять от 10 до 150 мкм, предпочтительно от 20 до 100 мкм, особенно предпочтительно от 30 до 80 мкм.

В варианте способа согласно настоящему изобретению используемая внутренняя плита представляет собой плиту из композитного материала на основе древесины, в частности, волокнистую плиту средней плотности (ПСП), волокнистую плиту высокой плотности (ПВП) или простую древесно-стружечную плиту (ДСП) или фанерную плиту, цементно-волокнистую плиту и/или гипсоволокнистую плиту, стекломагнезитовую плиту, древесно-пластиковую плиту, в частности плиту из древесно-пластикового композитного материала (ДПП), и/или пластиковую плиту.

Один вариант предусматривает расположение между внутренней плитой и по меньшей мере одним слоем износа по меньшей мере одного слоя базового покрытия и по меньшей мере одного декоративного слоя.

Слой базового покрытия, предпочтительно используемый в данном случае, содержит композицию, выполненную из казеина в качестве связующего, и содержит неорганические пигменты, в частности, неорганические цветные пигменты. Цветные пигменты, которые могут использоваться в слое базового покрытия, представляют собой белые пигменты, такие как диоксид титана, или же другие цветные пигменты, например, карбонат кальция, сульфат бария или карбонат бария. Базовое покрытие может также содержать воду в качестве растворителя вместе с цветными пигментами и казеином. Также предпочтительно, чтобы пигментированный наносимый базовый слой состоял по меньшей мере из одного, предпочтительно по меньшей мере из двух, особенно предпочтительно по меньшей мере из четырех подслоев или нанесений, нанесенных последовательно, при этом наносимое количество подслоев или нанесений может быть одинаковым или разным.

После нанесения слоя базового покрытия его высушивают по меньшей мере в одной конвективной сушилке. При нанесении множества слоев базового покрытия или подслоев базового покрытия в каждом случае этап сушки осуществляют соответственно после нанесения соответствующего слоя базового покрытия или подслоя базового покрытия. Также предполагается, что после каждого этапа сушки для слоя базового покрытия есть только один или более шлифовальных узлов, предусмотренных для шлифовки слоев базового покрытия.

В другом варианте осуществления способа, в случае нанесения по меньшей мере одного слоя базового покрытия на внутреннюю плиту, возможно нанесение по меньшей мере одного грунтовочного слоя на внутреннюю плиту, например, в виде стартового УФ-слоя или стартового ОЭЛ-слоя.

Уже упомянутый выше декоративный слой может быть нанесен посредством прямой печати. В случае прямой печати пигментированную печатную краску на водной основе наносят в процессе глубокой печати в процессе цифровой печати; пигментированная печатная краска на водной основе может быть нанесена в виде более одного слоя, например, в виде от двух до десяти слоев, предпочтительно от трех до восьми слоев.

В случае прямой печати по меньшей мере один декоративный слой, как было упомянуто, наносят с помощью аналогичных процесса глубокой печати и/или процесса цифровой печати. Процесс глубокой печати представляет собой технологию печати, в которой дублируемые элементы принимают форму углублений в печатной форме, которую красят перед нанесением печати. Печатная краска в основном размещается в углублениях и переносится на подлежащее печати изделие, например, древесноволокнистую внутреннюю плиту, посредством давления, приложенного на печатную форму, и сил адгезии. В случае цифровой печати, наоборот, печатаемое изображение переносится непосредственно с компьютера на печатный станок, например, лазерный принтер или струйный принтер. В данном случае не используется статическая печатная форма. В обоих процессах возможно использование красок на водной основе или УФ-красителей. Также предполагается комбинирование упомянутых технологий глубокой и цифровой печатей. Подходящая комбинация технологий печати может быть обеспечена непосредственно на внутренней плите или на подлежащем печати слое или же может быть обеспечена перед печатью с помощью подходящей модификации используемых наборов электронных данных.

Внутренняя плита, обеспеченная слоем износа в виде жидкого верхнего слоя (вариант a) или радиационно отверждаемым защитным слоем (вариант b), может также быть обеспечена 3D-структурой с тиснением, где структура поверхности предпочтительно нанесена путем тиснения в прессе с коротким циклом, необязательно синхронно с декоративным эффектом. 3D-структура предпочтительно выполняется путем тиснения или впечатывания посредством подходящих структур тиснения. Эффекты структурообр