Устройство для изготовления микротермопар

Иллюстрации

Показать всеИзобретение относится к устройствам для изготовления микротермопар с рабочим спаем, образованным сваркой встык, и может быть использовано для оперативного изготовления в лабораторных условиях единичных или мелкосерийных партий микротермопар различного типа из проволоки с диаметрами от 200 мк и менее при подготовке и проведении теплофизических и тепловых испытаний в условиях быстропротекающих процессов теплообмена при значительных градиентах температуры, характерных для конструкций аэрокосмической техники, ядерной энергетики и металлургии. Устройство обеспечивает точное осевое сведение свариваемых концов проволок под визуальным контролем бинокулярного микроскопа и увеличивающей цифровой камеры, подсоединенной к монитору, и содержит электронный блок для формирования и выдачи регулируемого по форме, амплитуде и длительности сварочного импульса. Технический результат - повышение качества спая и оперативности изготовления в лабораторных условиях микротермопар различного типа из проволок различного диаметра. 4 ил.

Реферат

Изобретение относится к устройствам для изготовления термоэлектрических преобразователей, а именно термопар с рабочим спаем, образованным сваркой встык и может быть использовано при изготовлении микротермопар различного типа из проволок с диаметром менее 200 мк.

При исследовании теплофизических характеристик конструкционных, теплозащитных и теплоизоляционных материалов, а также тепловых режимов конструкций на их основе в условиях высокоинтенсивного динамического нагрева, характерного для материалов и конструкций, используемых в аэрокосмической технике, ядерной энергетике и металлургии для измерения температур широко используются термопары различного типа. Термопары размещаются на поверхности и/или внутри образцов исследуемых материалов и элементов конструкций. При использовании современных нестационарных методов определения теплофизических свойств материалов и диагностики тепловых режимов конструкций в широком диапазоне температур и темпов нагрева, например методов, основанных на решении обратных задач теплообмена (Алифанов О.М. Обратные задачи теплообмена, М., Машиностроение, 1988, 280 с.) важными факторами, влияющими на точность этих методов, являются искажения, вносимые термопарами, а также инерционность измерений, связанная с теплоемкостью материала термопар. Особое значение эти факторы приобретают при исследовании быстропротекающих процессов теплообмена и материалов с низкой теплопроводностью, в которых возникают значительные градиенты температур. Наши исследования показали, что в этих случаях предпочтительно использовать микротермопары с диаметром проволок 100 мк и менее (например 50 мк, или 30 мк), сваренные способом встык и с диаметром горячего спая термопары, равным диаметру проволоки, что позволяет уменьшить инерционность термопары и обеспечит минимальное искажение поля температур в месте установки термопары в исследуемом материале. Серьезной проблемой изготовления таких микротермопар является сложность работы с очень тонкой проволокой. Предлагаемое устройство позволяет изготавливать спаи микротермопар сваркой встык, и может быть использовано при изготовлении микротермопар различного типа (например Хромель-Копель, Хромель-Алюмель, Вольфрам- Рений и др.) из проволок с диаметром менее 200 мк в лабораторных условиях.

Известны различные устройства (Евтифеев Л.П. Стыковая сварка металлов в приборостроении. М, Машгиз 1963, с. 93-102) для стыковой сварки тонких проволок с диаметром 0,4 мм и более, в том числе термопарных, реализованные в виде промышленных машин и автоматических станков большой мощности и производительности.

Общими недостатками этих устройств являются их большая материалоемкость и сложность конструкции, трудоемкость переналадки и регулировки при переходе на другие материалы и диаметры проволок, сложность и нецелесообразность использования в лабораторных условиях при изготовлении небольшого количества различных термопар, невозможность сварки очень тонких проволок с диаметром менее 200 мк с обеспечением стабильного качества и требуемого диаметра горячего спая.

Известно устройство для контактной стыковой сварки SU 1107980 для сварки проволоки или прутков. В нем отсутствуют возможности для высокоточной соосной установки свариваемых проволок малого диаметра, сварка осуществляется путем смещения одного из зажимов на заданную длину, что приводит к утолщению места сварки с необходимостью последующей зачистки образовавшегося грата.

Известна машина для контактной стыковой сварки проволок сопротивлением SU 1673342. В нем тоже отсутствует возможность точной установки проволок (точно устанавливаются только зажимы), сварка также осуществляется путем осадки подвижного зажима под действием пружины на заданную величину и требует последующей зачистки. Машина отличается очень большой сложностью, большим количеством ручного труда, сложностью перенастройки под разные диаметры проволок.

Близким по техническому решению для достижения минимальной тепловой инерции термопар с одновременным повышением чувствительности является способ изготовления микротермопар RU №2539993. В нем берутся проволоки диаметром 0,3 мм, концы их сплющиваются проковкой до толщины ~ 10 мк, затем полоски свариваются точечной сваркой. Недостатками этого способа являются значительные затраты ручного труда, нестабильность получаемых размеров, излишне большая площадь чувствительного элемента, сечение отводящих проводов в 36 раз превышает по площади проволоку диаметром 50 мк. В то же время очень высокое входное сопротивление современных измерительных приборов не требует повышенной мощности источника сигнала, т.е. увеличенной площади места контакта, так как приборы измеряют соответствующий температуре потенциал, а не судят о ней по измеренному току.

Способ и устройство сварки проволок, принятые в качестве прототипа - патент RU 2544327. Устройство позволяет осуществлять сварку проволок с образованием сварного соединения, не выходящего за пределы поперечного сечения свариваемых проволок. Указанный результат достигается за счет использования лазерного источника для подачи энергии в ограниченную область, размеры которой, по существу, не выходят за радиальное поперечное сечение подлежащих сварке проволок. Сами проволоки подаются к месту сварки в прецизионных уравнительных стеклокерамических трубочках, обеспечивающих соосное сведение проволок разного диаметра при замене трубочек, которые потом удаляются разрушением после сварки. Проволоки выступают из трубочек в месте сварки на незначительную длину, обеспечивая практически незаметное увеличение размера места сварки при сведении трубочек после воздействия сварочного импульса. Диаметр проволок лежит в диапазоне от 2 до 0,5 мм и менее.

Достоинством способа и устройства является отсутствие утолщения места сварки проволок, однако это достигается путем использования достаточно мощного и дорогостоящего лазерного источника, способного разогреть до плавления место сварки за тысячные доли секунды. Использование лазера требует точного наведения узкого луча на место сварки. Желательно использование обычного электрического сварочного импульса с подачей тока к месту сварки и не требующего наведения, но так, чтобы он разогревал до плавления ограниченную область в месте контакта проволок.

К недостаткам устройства следует также отнести способ приведения в соосное состояние проволок с использованием разрушаемых потом прецизионных трубочек. В данном устройстве необходимо ввести проволоки в трубочки, трубочки в зажимные устройства, одно из которых выполнено подвижным. Проволоки в трубочках и трубочки в зажимах необходимо закреплять. Во всех подвижных соединениях обязательно имеется люфт, снижающий точность сведения проволок.

Целью предлагаемого изобретения является создание лабораторного устройства для надежного получения стабильных размеров микротермопар без утолщения места сварки с диаметром проволок менее 200 мк, например 100 мк, 50 мк и менее и повышающего производительность процесса изготовления при сварке термопар встык с помощью электрического импульса. При сварке проволок диаметром в десятки микрон требуется их сведение в соосное состояние с точностью в единицы микрон. Для сварки в лабораторных условиях ограниченных партий различных микротермопар требуется быстрый переход на другие диаметры проволок.

Указанная цель достигается с помощью устройства, содержащего узел точного без люфтов сведения до контакта термопарных проволок в соосное положение по двум направлениям: горизонтальном и вертикальном с использованием оптического бинокулярного микроскопа и цифровой увеличивающей видеокамеры и содержит специальный электронный блок для воспроизведения сварочного импульса нужной амплитуды, формы и длительности от конденсаторного накопителя энергии с ограничением места нагрева непосредственно местом контакта проволок.

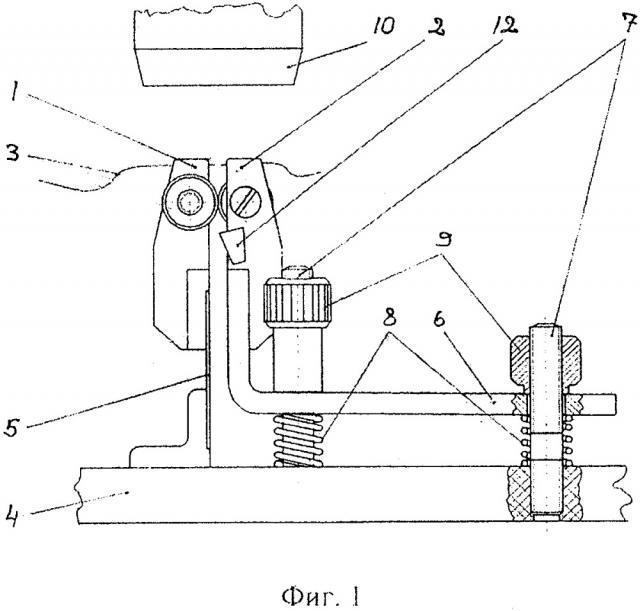

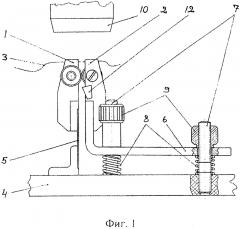

Заявленное изобретение поясняется следующими чертежами и фото. На фиг. 1 показано устройство, вид сбоку, на фиг. 2 - вид сверху, на фиг. 3 - схема электронного блока, на фиг. 4 - фото сваренных проволок.

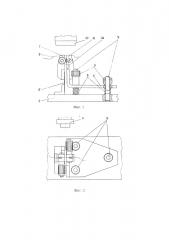

Предлагаемое устройство (фиг. 1 и 2) содержит зажимные приспособления 1 и 2 с медными губками для термопарных проволок 3, расположенные оппозитно, установленные на основании 4 из диэлектрического материала, приспособление 1 закреплено на упругой пластине 5, расположенной на основании вертикально и перпендикулярно к зажимной плоскости губок и закрепленной на нем, другое, регулируемое приспособление 2 закреплено на пластине 6, параллельной основанию, установленной на ввернутые в основание три шпильки 7 с пружинами 8 и закрепленной сверху маховичками 9 на шпильках, две из шпилек ввернуты в основание параллельно упругой пластине, третья шпилька смещена от них в сторону от приспособления и расположена в зажимной плоскости губок. Над приспособлениями расположен объектив бинокулярного микроскопа 10, сбоку от них - объектив цифровой увеличивающей видеокамеры 11, подсоединенной к монитору, их достаточное увеличение несколько десятков раз. На место контакта проволок направлено сопло 12 для подачи нейтрального газа. Каждое зажимное приспособление электрически соединено с выходами электронного блока, схема которого приведена на фиг. 3. Он содержит источник питания постоянного тока 14, подающий плюс напряжения на приспособление 1 и через переключатель 14 на конденсаторные накопители энергии 15 (показаны два для двух типов проволок, например, 100 мк и 50 мк), приспособление 2 соединено с нулем питания через включатель 16 на полевом транзисторе, соединенном с выходом микросхемы-таймера 17, снабженной регулятором длительности сварочного импульса на RC-цепочке с переменным резистором 18, постоянным 19 и конденсатором 20, сигнал на запуск таймера соединен кнопкой 21 с плюсом питания, для развязки питания таймера от силовой части при подаче импульса использован диод 22 с конденсатором 23, для защиты источника питания 13 от броска тока зарядки конденсаторов при его включении установлен резистор 24. В схеме использован полевой транзистор IRF44N и микросхема-таймер NE555, отечественный аналог КР1006 ВИ1.

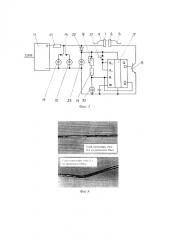

На фиг. 4 приведены фото термопар при сварке проволок диаметром 100 мк и 50 мк без утолщения места сварки.

Использование устройства осуществляется следующим образом. С помощью маховичка третьей шпильки регулируемое зажимное приспособление 2 устанавливается так, чтобы между губками было расстояние порядка 0,5-1,5 мм. Проволоки обрезаются так, чтобы плоскость среза была возможно более перпендикулярна оси проволоки. С помощью видеокамеры 11 одна из проволок зажимается между губками так, чтобы она была зажата немного ниже верхнего края губок и выступала из них горизонтально на, примерно, 2-3 диаметра проволоки, аналогично в другом приспособлении закрепляется вторая проволока. Далее с помощью оптического микроскопа 10 для перемещения проволоки в регулируемом приспособлении по горизонтали и видеокамеры 11 для перемещения по вертикали с использованием маховичков 9, выступающие части проволок выставляются соосно при сведении проволок до контакта нажатием на приспособление 1 с упругой пластиной 5. Проволоки можно слегка постучать друг о друга для смятия возможных заусенцев от обрезки, при указанном выше выступании сами проволоки при этом не сминаются. Далее легким нажатием на приспособление 1 проволоки сводятся до соприкосновения и нажатием кнопки 21 на место контакта подается от подключенного конденсатора 15 сварочный импульс нужной длительности, регулируемой в широких пределах с помощью таймера 17. Необходимая емкость конденсатора 15 и длительность импульса для конкретного диаметра и типа проволок определяется опытным путем, прочность сварки при отладке можно проверить, отжимая приспособление 1 на упругой пластине. Оптимальные условия для сварки реализуются при падении напряжения на конденсаторе в течение импульса примерно до двух и более раз. Например при напряжении питания 16 В для сварки ХА термопар из проволок 50 мк длительность составляет приблизительно 5 мсек при емкости конденсатора 10 мкф. При малых длительностях утолщение места сварки - королек отсутствует, увеличивая длительность, можно при необходимости получать королек в месте сварки. При сварке место контакта проволок может обдуваться струйкой нейтрального газа.

В указанной схеме использованы конденсаторы, воспроизводящие сварочный импульс со спадающей характеристикой, что способствует защите места сварки от разрушения, они также позволяют использовать маломощный источник питания, его достаточное напряжение (5-16 В) соответствует диапазону питания микросхемы-таймера. В качестве источника питания может быть использован маломощный адаптер для зарядки миниаккумуляторов с регулировкой выходного напряжения в указанных пределах, что позволяет изменять также амплитуду сварочного импульса. Полевой транзистор пропускает импульс тока до десятков ампер с минимальной потерей напряжения на нем. Плотный тепловой контакт проволок в медных губках рядом с местом сварки позволяет локализовать место нагрева в ограниченной области и получать место сварки проволок, не выходящее за их диаметр. Узел сведения проволок с использованием упругой пластины позволяет полностью устранить люфты при сведении. При замене диаметра проволок достаточно только переключателем подключить соответствующий конденсатор с требуемыми установками по параметрам импульса.

Таким образом, создано простое устройство, позволяющее получать стабильные размеры различных микротермопар при сварке встык без утолщения места сварки с минимальным участием ручного труда и затратой времени.

Устройство для сварки микротермопар с диаметром проволок 200 мк и менее встык, содержащее два расположенных оппозитно зажимных приспособления с медными губками для проволок, установленные на диэлектрическом основании, узел сведения проволок до контакта, электронный блок для формирования сварочного импульса и сопло для подачи защитного газа, отличающееся тем, что одно зажимное приспособление закреплено на упругой пластине, расположенной на основании вертикально и перпендикулярно к зажимной плоскости губок и закрепленной на нем, другое, регулируемое, закреплено на пластине, параллельной основанию и установленной на ввернутые в основание три шпильки с пружинами, и закрепленной сверху регулировочными маховичками, две из шпилек ввернуты в основание параллельно упругой пластине, третья смещена от них в сторону от зажимного приспособления и расположена в зажимной плоскости губок, над зажимными приспособлениями расположен оптический бинокулярный микроскоп, сбоку от них - цифровая увеличивающая видеокамера, подсоединенная к монитору, каждое зажимное приспособление электрически соединено с выходами электронного блока, который содержит источник постоянного тока для питания электронной схемы и зарядки конденсаторного накопителя энергии, соединенного переключателем с плюсом напряжения для подачи на одно приспособление, второе соединено с нулем питания через включатель, представленный полевым транзистором, который соединен с выходом микросхемы-таймера, снабженной регулятором длительности, запускающий вход таймера соединен кнопкой с плюсом питания, регулирующий длительность импульса вход таймера снабжен RC цепочкой с переменным резистором.