Носитель катализатора, катализатор и его применение

Иллюстрации

Показать всеИзобретение относится к носителю катализатора для эпоксидирования этилена, содержащему по меньшей мере 85 масс. % альфа-оксида алюминия, 0,06-0,4 масс.% SiO2 и 0,01-0,04 масс. % Na2O, обладающему водопоглощением не более 0,35 грамм воды/грамм носителя и отношением водопоглощения (грамм воды/грамм носителя) к площади поверхности (м2 носителя/грамм носителя) не более 0,50 грамм воды/м2 носителя. Причем носитель характеризуется общим объемом пор, при этом не более 20% от общего объема пор носителя составляют поры размером более 10 микрон. Другой аспект настоящего изобретения представляет собой катализатор для эпоксидирования олефинов, который содержит описанный выше носитель и диспергированное на нем серебро. При этом количество серебра составляет от 5 до 50 масс.% относительно массы катализатора. Также предложена реакторная система для эпоксидирования этилена и способ эпоксидирования этилена, включающий взаимодействие этилена с кислородом в присутствии слоя, содержащегося в реакторной системе катализатора. Технический результат – низкий объем пор и большая площадь поверхности носителя, одновременная устойчивость к раздавливанию и истиранию катализатора, улучшение селективности и долговечности катализатора. 4 н. и 29 з.п. ф-лы, 4 ил., 4 табл., 7 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к носителю и катализатору, изготовленному из этого носителя. Более конкретно, настоящее изобретение относится к носителю на основе оксида алюминия и катализатору, подходящему для получения оксида олефина, 1,2-диола, простого эфира 1,2-диола, 1,2-карбоната или алканоламина.

УРОВЕНЬ ТЕХНИКИ

При эпоксидировании олефина сырье, содержащее олефин и источник кислорода, приводят в контакт с катализатором, расположенным в реакторе, в условиях эпоксидирования, в результате чего получают оксид олефина и, как правило, не прореагировавшие сырьевые материалы и продукты сгорания. Катализатор обычно содержит каталитически активный материал, такой как серебро, нанесенный на множество керамических гранул, которые могут быть обозначены как носитель. Способы получения носителя описаны в US 6831037 и US 7825062.

В последние несколько десятилетий существенное развитие получила технология, используемая для получения носителей, которые предназначены для применения в качестве подложек катализатора в реакции эпоксидирования олефина. В US 4007135 (Hayden), опубликованном 8 февраля 1977 г., в описании примера 4 описан носитель, продаваемый компанией Norton Co., в котором «пористость по воде составляет 25%», а площадь поверхности носителя составляет 0,36 м2/г. В описании примера 7 публикации Hayden описана подложка, имеющая пористость по воде от 16 до 20% и площадь поверхности 0,17 м2/г. В отличие от описаний в примерах 4 и 7 цитируемой публикации Hayden, которая может быть в целом охарактеризована как раскрывающая носители с низкой площадью поверхности и низким объемом пор, в US 5187140 (Thorsteinson), опубликованном 16 февраля 1993 г., описан «носитель с большой площадью поверхности и высокой пористостью» (см. столбец 6, строки 32-33) для эпоксидирования алкена в оксид алкилена. В столбце 7, строки 40-51, Thorsteinson описывает носители согласно рассматриваемому изобретению как имеющие площадь поверхности более чем примерно 0,7 м2/г, и предпочтительно имеющие объем водяных пор по меньшей мере примерно 0,55 см3/г, и наиболее предпочтительно примерно от 0,6 примерно до 0,8 см3/г. В ссылке '140 обсуждается также идея ЕР 0327356 (Jin); и US 4829043 (Boehning) в разделе «Уровень техники» рассматриваемого описания. Ссылка Jin характеризуется как раскрывающая носитель, имеющий «общий объем пор, превышающий 0,5 миллилитров на грамм, предпочтительно 0,5-0,7 миллилитров на грамм» и «площадь поверхности от 0,2 до 2 м2/г, предпочтительно 0,8-1,3 м2/г». Ссылка Boehning характеризуется как раскрывающая носитель, который «имеет площадь поверхности от 0,4 до 0,8 м2/г и объем пор не менее 0,45 миллилитров на грамм». Несмотря на то, что информация, приведенная в этих ссылках, в основном, указывает на то, что технология, используемая для получения носителей для катализаторов, применяемых для получения оксидов алкилена, эволюционировала от получения плотных (то есть с низким объемом пор) носителей с низкой площадью поверхности до пористых (то есть с большим объемом пор) носителей с высокой площадью поверхности, существует лишь небольшое количество описаний носителей с низким объемом пор и высокой площадью поверхности. Например, в ссылке '140, указанной выше, раскрыт также носитель «AS», который был описан как «выпускаемый компанией Norton, г. Стоу, штат Огайо под номером 5502», и который имеет площадь поверхности 0,80 м2/г и объем водяных пор 0,26-0,32 см3/г. В другой ссылке, в Примере 1А US 2009/0192324 описан носитель из альфа-оксида алюминия, имеющий следующие характеристики: «(удельная площадь поверхности: 1,0 м2/г; водопоглощение: 35,7% по массе; содержание SiO2: 3,0% по массе; содержание Na2O: 0,35% по массе;». Общая тенденция в техническом развитии носителей, описанная выше, которая продолжается примерно в течение последних двух десятилетий, предположительно обусловлена тем, что описанные носители не обеспечивают заданные показатели при их использовании в качестве подложки катализатора.

Основным стимулом, помимо технических попыток обеспечить улучшенный катализатор, было снижение себестоимости получения конечного продукта реактора (то есть оксида олефина), такого как оксид этилена. На себестоимость получения можно воздействовать, положительно и отрицательно, несколькими способами, которые могут быть взаимосвязаны, и поэтому их сложно выделить и улучшить. Например, стоимость конечного продукта может быть снижена, если может быть увеличена селективность реакции без соответствующего увеличения рабочей температуры реактора. При использовании в настоящем документе, селективность представляет собой показатель доли, обычно выраженной в процентах, превращенного материала или продукта, который представляет собой оксид алкена. Если носитель и катализатор могут быть заменены так, что улучшается селективность реактора, то в заданный конечный продукт превращается больший процент реагентов, по сравнению с процентом реагентов, превращающихся с используемым ранее катализатором. Стоимость конечного продукта также может быть снижена, если рабочая температура реактора может быть снижена относительно другого носителя, который обладает, в основном, такой же или более низкой селективностью. Другая тактика снижения стоимости конечного продукта заключается в улучшении долговечности катализатора, что означает, что реактор может эксплуатироваться в течение более продолжительных периодов времени до снижения селективности и/или активности катализатора и/или до повышения температуры до неприемлемого уровня, требующего остановки реактора для замены катализатора. Остановка реактора для замены катализатора неотъемлемо влечет за собой затраты, которые увеличивают стоимость конечного продукта.

В отношении развития технологии носителя и катализатора, авторы настоящего изобретения выявили, что существует сильная симбиотическая взаимосвязь между изменениями, сделанными в отношении носителя, и последующими изменениями, сделанными в отношении катализатора, которые совместно улучшают или ухудшают экономические показатели реактора. Например, как описано выше, некоторые из имеющихся в продаже носителей обладают низкими объемами пор, такими как менее 0,35 г/г катализатора, которые могут обеспечивать возможность осаждения ограниченного количества каталитически активного материала (то есть серебра). Ограничение количества серебра на грамм катализатора по определению ограничивает количества серебра на единицу объема реактора. Однако носители с общим объемом пор менее 0,35 г/г, которые также могут быть описаны как носители с высокой плотностью, устойчивы к раздавливанию и истиранию, которые представляют собой важные характеристики. Более того, на химический состав носителя существенно влияют примеси в промышленных сырьевых материалах, используемых для получения носителя. Некоторые из сырьевых материалов представляют собой оксид алюминия, связующий материал и порообразователи. Каждый сырьевой материал может специально (или случайно) привносить избыточные концентрации некоторых соединений, таких как Na2O, SiO2 и калийсодержащие соединения, которые могут неблагоприятно влиять на характеристики катализатора. Для улучшения показателей катализатора исследователи начали разрабатывать более пористые носители, чем их предшественники, увеличивая посредством этого количество серебра, которое может быть осаждено. Данные о продвижении разработок более пористых носителей можно найти в описании US 7547795 (Matusz), в которой описаны носители с одинаковой площадью поверхности, но с различными значениями водопоглощения. Более того, в этом патенте описано, что увеличение водопоглощения носителя «позволяет загружать на материал подложки большее количество серебра, чем может быть загружено на другие неорганические материалы, обладающие более низким водопоглощением». По мере увеличения количества серебра на грамм носителя, увеличивается также количество серебра на единицу объема реактора, что приводит к улучшению селективности и долговечности. К сожалению, увеличение пористости носителя снижает устойчивость носителя к раздавливанию и увеличивает его истирание, и эти изменения представляют собой нежелательные атрибуты.

Поэтому цель, которая заключается в получении носителя и катализатора, которые одновременно являются устойчивыми к раздавливанию и истиранию и обеспечивают селективность и долговечность, превышающую эти показатели имеющихся в продаже продуктов, труднодостижима из-за очевидного конфликта между получением носителя с хорошей устойчивостью к раздавливанию и истиранию при одновременном обеспечении приемлемой пористости для обеспечения возможности осаждения на носителе достаточного количества серебра и последующей загрузки в реактор. Авторы настоящего изобретения, описанного и заявленного ниже, обнаружили, что носитель, обладающий определенными микрофизическими и химическими характеристиками, приведенными ниже, может улучшать селективность катализатора, обеспечивая в то же время физически прочный носитель, снижая благодаря этому стоимость необходимого конечного продукта.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В вариантах реализации настоящего изобретения предложен физически прочный носитель, который может выдерживать силы раздавливания и истирания, которые обычно воздействуют на носитель в процессах получения носителя и катализатора, и который в то же время обеспечивает также приемлемую пористость и площадь поверхности, без необходимости внедрения в него сырьевых материалов, содержащих примеси, которые отрицательно влияют на характеристики катализатора, полученного из этого носителя.

В одном варианте реализации, носитель настоящего изобретения содержит по меньшей мере 85 массовых процентов альфа-оксида алюминия, по меньшей мере 0,06 массового процента SiO2 и не более 0,04 массового процента Na2O. Носитель имеет водопоглощение не более 0,35 грамм воды/грамм носителя и отношение водопоглощения (грамм воды/грамм носителя) к площади поверхности (м2 носителя/грамм носителя) не более 0,50 грамм воды/м2 носителя.

В другом варианте реализации настоящего изобретения предложен катализатор для эпоксидирования олефинов. Катализа гор содержит описанный выше носитель и диспергированное на нем серебро, причем носитель имеет мономодальное, бимодальное или мультимодальное распределение пор, и при этом количество серебра составляет от 5 до 50 масс.% относительно массы катализатора.

В другом варианте реализации настоящего изобретения предложена реакторная система для эпоксидирования этилена, содержащая по меньшей мере одну удлиненную трубу с внутренним диаметром от 20 до 50 мм, в которой содержится каталитический слой из частиц катализатора, содержащих серебро в количестве от 5 до 50 масс.% относительно массы катализатора.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

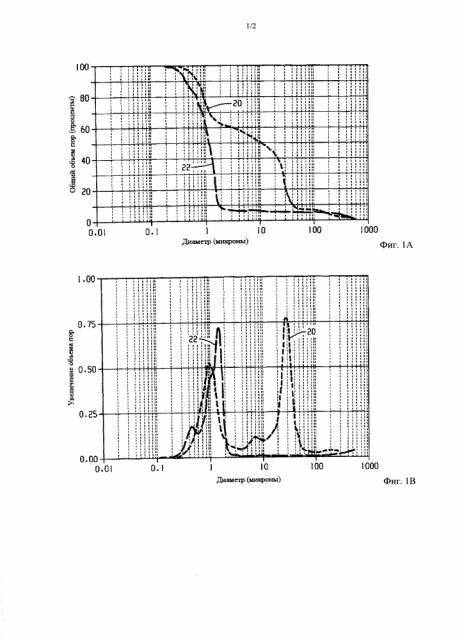

Фигура 1А представляет собой график общего объема пор;

Фигура 1В представляет собой график увеличения объема пор;

Фигура 2А представляет собой график общего объема пор; и

Фигура 2В представляет собой график увеличения объема пор.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Пористые керамические материалы, используемые в качестве носителей для каталитически активного материалов, имеют множество физических и химических характеристик, которые в совокупности и по отдельности влияют на селективность, долговечность, выход и износостойкость катализатора при его загрузке в химический реактор. Физические и химические характеристики пористых материалов также могут влиять на технологичность изготовления носителя и катализатора. Многочисленные патенты и технические статьи посвящены улучшению катализаторов путем модифицирования характеристик, таких как площадь поверхности, водопоглощение, распределение пор по размеру и морфология носителя направлены, которые могут быть упомянуты в настоящем документе как микрофизические характеристики носителя. В других публикациях описаны макрофизические характеристики носителя, такие как его устойчивость к раздавливанию, длина, наружный диаметр и внутренний диаметр. В других публикациях описаны химические характеристики носителя, такие как содержание калия и кремния. В настоящем изобретении описан носитель и катализатор, изготовленный из него, которые обладают уникальным сочетанием микрофизических характеристик и химических свойств, которые обеспечивают катализатор, обладающий одновременно физической прочностью и заданной селективностью при его использовании в химическом реакторе.

Носитель, подходящий для применения в качестве подложки для каталитически активного материала, обладает функциональной долговечностью, описанной в настоящем документе, которая начинается с момента образования носителя в виде отдельных неагломерированных гранул, известных как сырец, и заканчивается при выгрузке катализатора, изготовленного из этого носителя, из реактора. Многие керамические носители, включая носители, используемые для получения катализаторов для процессов эпоксидирования, в течение их срока эксплуатации подвергаются различным производственным процессам и внешним условиям, которые могут отрицательно влиять на характеристики катализатора в химическом реакторе. Процессы и внешние условия, описанные ниже, могут влиять на характеристики катализатора за счет нежелательного изменения физических и/или химических свойств катализатора.

С физической точки зрения, две основные макрофизические характеристики носителя представляют собой устойчивость к раздавливанию и стойкость к истиранию. Коммерчески приемлемые носители должны быть достаточно прочными, чтобы выдерживать раздавливание и истирание, которые могут иметь место на одной или нескольких технологических стадиях. Например, во время процесса получения носителя, носитель может быть изготовлен с помощью экструзионного процесса, в результате чего получают сырец, который может представлять собой трубчатые гранулы, легко деформируемые при сдавливании сырца между пальцами. В промышленных процессах сырец может быть загружен в большие печные вагонетки, содержащие тысячи гранул сырца, случайным образом сложенных друг на друга. Сырец в нижней части вагонетки должен выдерживать раздавливание под тяжестью сырца, расположенного непосредственно над ним в верхней части вагонетки. Вагонетки могут быть предназначены для прохождения через большую обжиговую печь, где гранулы спекают, получая посредством этого керамические носители, которые являются одновременно жесткими и потенциально хрупкими, если на носитель действует достаточная сила. Затем носители могут быть физически выгружены из вагонеток и могут содержаться в больших контейнерах, таких как стальные барабаны, для хранения и последующей транспортировки на грузовиках, в результате чего носители могут подвергаться периодическим ударам при перевозке. Устойчивость носителя к истиранию может быть измерена с помощью ASTM D4058-96.

Площадь поверхности носителя и водопоглощение представляют собой две микрофизические характеристики, обычно используемые для описания носителя. Площадь поверхности носителя является показателем размера площади поверхности на грамм носителя, доступной для осаждения каталитически активного материала. Площадь поверхности может быть определена по способу, описанному в методе БЭТ (Брунауэра, Эмметта и Теллера), как описано в Journal of the American Chemical Society 60 (1938 г.), с.309-316. Водопоглощение носителя может быть показателем способности носителя к абсорбции жидкостей, таких как жидкости, используемые в процессе приготовления катализатора для осаждения каталитически активного металла, промоторов и со-промоторов на доступной площади поверхности носителя. Водопоглощение может быть измерено по следующему способу. Сначала примерно 100 г репрезентативных образцов носителя высушивают при 110°С в течение одного часа. Затем образцы охлаждают в эксикаторе, а затем определяют сухую массу (D) каждого образца с точностью до 0,01 г. Затем образцы помещают в кювету с дистиллированной водой и кипятят в течение тридцати минут. Во время кипения воды образцы покрываются водой, а для отделения образцов от дна и стенок кюветы, а также друг от друга используют специальные шпильки или другое аналогичное устройство. Через тридцать минут кипения образцы оставляют пропитываться еще на пятнадцать минут. Затем после охлаждения до комнатной температуры каждый образец слегка промокают увлажненной безворсовым полотном или хлопчатобумажной тканью для удаления избытка воды с поверхности, и измеряют насыщенную массу (М) с точностью до 0,01 г. Операцию промокания можно выполнить легким вращением частиц на влажной ткани, которая должна быть предварительно пропитана водой, а затем выжата лишь до той степени, чтобы лишняя вода стекла с ткани. Следует избегать чрезмерного промокания, поскольку это внесет погрешность за счет удаления воды из пор образца. Образцы должны быть взвешены сразу после промокания. Вся операция должна быть завершена максимально быстро для минимизации погрешностей, обусловленных испарением воды из образца. Водопоглощение (А) представляет собой отношение массы абсорбированной воды к массе высушенного носителя и определяется по следующей формуле: А=[(M-D)/D]×100, где Водопоглощение выражено в процентах от массы носителя. Водопоглощение также может быть выражено как отношение массы воды, которая может быть абсорбирована в порах носителя, к массе носителя, и, следовательно, записывается в граммах воды на грамм носителя, и эти единицы могут быть сокращены как «г/г». Водопоглощение также может быть выражено в см3^, с поправкой на плотность воды при всех измеряемых условиях. Значение водопоглощения носителя может положительно коррелировать и, следовательно, использоваться взаимозаменяемо с термином «пористость», который в области носителей катализаторов обычно понимают как открытоячеистую пористость. Как правило, существует обратная корреляция между водопоглощением и устойчивостью к раздавливанию.

В современных тенденциях получения катализатора для получения оксида этилена используют носители с все более высокими площадями поверхности и водопоглощением. Последнее обычно достигается внедрением различных порообразующих материалов в смесь носителя до получения сформированного керамического материала в процессе обжига, которые могут придавать нежелательные свойства конечному носителю. Одно из последствий увеличения содержания порообразующего агента заключается в ослаблении сформированных гранул, которое может проявляться в более низкой устойчивости к плоскому раздавливанию или в пониженной устойчивости к истиранию при работе с ними. В частности, в случае фиксированной площади поверхности с увеличением водопоглощения, полученный катализатор после пропитки металлосодержащим раствором и высушивания будет характеризоваться более высокой поверхностной плотностью серебра. Это является прямым результатом осаждения более высоких количеств металла на фиксированной площади поверхности. Не ограничиваясь какой-либо теорией, предполагается, что такое увеличенное накопление металла на несущей поверхности носителя ускоряет процесс спекания металлических частиц и, следовательно, приводит к снижению активности катализатора. В рассматриваемом изобретении этот эффект предположительно ослабляется за счет уменьшения влияния более крупных пор, образованных порообразующими агентами, и удовлетворяет необходимость в заданных загрузках металла за счет многократных пропиток металлосодержащим раствором. Таким образом, с помощью многократных пропиток носителя с низким водопоглощением можно достичь таких загрузок металла, которые равны (по массе металла на единицу объема насыпного катализатора) загрузкам металла с меньшим количеством пропиток носителя с более высоким водопоглощением.

Другая микрофизическая характеристика представляет собой распределение пор носителя по размеру. Распределение пор по размеру может быть измерено с помощью стандартного ртутного порозиметра, в котором жидкую ртуть закачивают в поры носителя. Для закачивания ртути в более мелки поры необходимо более высокое давление, и измерение увеличения давления соответствует увеличению объема пропитанных пор и, следовательно, размера пор в увеличенном объеме. При использовании в настоящем документе, распределение пор по размеру, средние диаметры пор и объемы пор определены с помощью ртутной порозиметрии с давлением до 2,1×108 Па, с использованием модели Micromeretics Autopore 9200 (угол контакта 130°, ртуть с поверхностным натяжением 0,480 н/м, с использованием поправки на сжатие ртути). При использовании в настоящем документе, средний диаметр пор представляет собой диаметр пор, при котором половина от общего объема пор содержится в порах, имеющих больший диаметр пор, и половина общего объема пор содержится в порах, имеющих меньший.

После получения носителей и их транспортировки на установку по получению катализатора, в ходе процесса получения катализатора они могут подвергаться дополнительным физическим воздействиям. Например, после выгрузки носителей из транспортировочных контейнеров и начала переработки в процессе получения катализатора, на них может воздействовать высокая центробежная сила в процессе химической пропитки, что вызывает столкновение отдельных частиц носителя друг с другом и внутренней поверхностью металлического оборудования. Сила, воздействующая на катализатор, может вызывать разрушение и/или истирание катализатора, в результате чего образуется мелкий керамический порошок, который ухудшает количество подходящего для применения катализатора и может забивать оборудование для получения катализатора. После получения катализатора гранулы катализатора могут быть направлены в трубчатые реакторы, которые могут быть 3-25 метров в длину и диаметром от 20 мм до 50 мм. Толщина стенок трубы может составлять от 0,5 до 10 мм. Если гранулы катализатора разрушаются при загрузке в реактор, что эти частицы катализатора могут отрицательно влиять на характеристики реактора за счет увеличения перепада давления, изменения потока реагентов и побочных продуктов через реактор и вскрытия поверхности катализатора, не содержащей каталитически активного материала. Изношенные и разрушенные гранулы катализатора могут вызывать снижение эффективности реактора, увеличивая, таким образом, стоимость конечного продукта.

С химической точки зрения, на химический состав носителя могут влиять несколько факторов, включая примеси в сырьевых материалах, используемых для получения носителей. Пример стандартного исходного материала представляет собой оксид алюминия, такой как альфа-оксид алюминия, в порошковой форме, который является общепризнанным ингредиентом для получения катализаторов для выпуска этиленоксида и других реакций эпоксидирования. Примеси в альфа-оксиде алюминия могут зависеть от способа получения альфа-оксида алюминия. Другой класс сырьевых материалов, известный как связующие вещества, обычно содержит смесь элементов и соединений, которые служат для связывания частиц порошка оксида алюминия в компактный самоподдерживающийся сырец или в виде спеченного носителя. Выражение «связующее вещество» может включать материал для временного связывания и/или материал для постоянного связывания. Материал для временного связывания, такой как оксиды полиолефинов, целлюлозы и замещенные целлюлозы, включая метилцеллюлозу, крахмал, этилцеллюлоза и карбоксиэтилцеллюлоза, обычно обеспечивает целостность сырца в течение процесса получения носителя. В отличие от материалов для временного связывания, вещества для постоянного связывания обычно остаются в составе носителя после его спекания. Примеры веществ для постоянного связывания включают соединения щелочноземельных металлов и соединения щелочных металлов. Предпочтительно, соединения щелочноземельных металлов включают силикаты, такие как силикат магния, силикат кальция и силикат бария. К сожалению, и материалы для временного связывания, и вещества для постоянного связывания могут содержать одну или несколько примесей, которые отрицательно влияют на характеристики катализатора. Другой класс сырьевых материалов общеизвестен как порообразователи, которые используют для создания заданной пористости, имеющей определенное распределение пор по размеру. Порообразователи обычно удаляются из носителя в процессе его спекания. Порообразователи могут быть природными материалами или искусственными материалами. Пример природного материала представляет собой истолченные скорлупы орехов, таких как пекан, кешью, грецкий орех, персиковые косточки, абрикосовые косточки и фундук, которые могут упоминаться в настоящем документе как крупнозернистые порообразователи. Примеры синтетических материалов представляют собой полипропилен и/или полиэтилен. Количество и разнообразие химических примесей в природных материалах изначально более изменчиво, чем количество и разнообразие химических примесей в искусственных связующих веществах. Следовательно, остаток, который остается в носителе после выжигания природного пористого материала в процессе спекания, может содержать переменное количество примесей, которые могут неблагоприятно влиять на селективность и долговечность катализатора. Примеси, которые обычно внедряются в носитель за счет порообразователя, включают соединения, содержащие калий. В зависимости от сочетания и концентрации этих примесей, они могут незначительно или, напротив, существенно влиять на характеристики катализатора, изготовленного из них. Другие сырьевые материалы, используемые для получения носителей, представляют собой жидкости, такие как растворители и экструзионные добавки. Наиболее распространенным растворителем является вода, в частности, деионизированная вода. Количество воды, используемой в конкретной смеси, регулируют для достижения заданной текучести через экструзионную головку. Стандартные количества воды варьируются от 10 массовых процентов до 60 массовых процентов от массы оксида алюминия. Примеры подходящих экструзионных добавок включают нефтяной вазелин, смазочные материалы, оксиды полиолефинов и полиэтиленгликоль.

Носители для катализаторов эпоксидирования олефина могут быть получены различными способами, в результате которых получают носители с различной морфологией. В первом способе, который описан в US 4994589, носитель получают по способу, в котором получают частицы подложки альфа-оксида алюминия, имеющие «пластинчатую морфологию». На Фигуре 1 в US 4994589 представлена растрово-электронная микрофотография частиц подложки альфа-оксида алюминия, имеющих пластинчатую морфологию. Для получения носителя с пластинчатой морфологией, «используют фторсодержащий агент перекристаллизации в количестве, достаточном для эффективного превращения оксида алюминия в альфа-оксид алюминия, имеющий по меньшей мере одну практически плоскую поверхность». «Практически плоская основная поверхность», упоминаемая в настоящем документе, может характеризоваться радиусом кривизны, по меньшей мере в два раза превышающим длину главного размера указанной поверхности. Предпочтительно, частицы также имеют аспектное соотношение по меньшей мере приблизительно 4:1, где аспектное соотношение представляет собой отношение наибольшего или главного размера к наименьшему или второстепенному размеру». В этом способе получают оксид алюминия, имеющий пластинчатую морфологию, который при рассмотрении с высоким увеличением, таким как 2000Х, приближается к форме «небольших пластин или вафель». Как описано в US 4994589, «часть частиц подложки, предпочтительно, сформирована в виде «сплавленных» или «взаимопроникающих» пластинок, то есть имеющих внешний вид пластинок, растущих друг из друга или проходящих друг через друга под различными углами». В отношении количества пластинчатого оксида алюминия в носителе, «предпочтительно, по меньшей мере примерно 50 процентов частиц подложки, имеющих размер частиц по меньшей мере 0,1 микрон, составляют частицы, имеющие по меньшей мере одну практически плоскую основную поверхность». Кроме того, «эти пластинчатые частицы зачастую имеют, в сущности, угловатые краевые участки, в отличие от аморфных или скругленных краевых участков стандартных материалов подложки, включая стандартные подложки альфа-оксида алюминия». Во втором способе, «стандартный» носитель, которые может упоминаться в настоящем документе как носитель, содержащий не пластинчатый оксид алюминия, получают без применения фторсодержащего агента перекристаллизации. Как описано в настоящем документе, носитель, содержащий не пластинчатый оксид алюминия, который известен также как не пластинчатый носитель, имеет, если вообще имеет, лишь очень небольшое количество частиц оксида алюминия, имеющих по меньшей мере одну практически плоскую основную поверхность. При использовании в настоящем документе, по меньшей мере одну практически плоскую основную поверхность имеют не более 25 процентов не пластинчатых частиц оксида алюминия, относящихся к носителю. Во втором способе обычно используют небольшие количества одного или нескольких связующих материалов для облегчения связывания частиц оксида алюминия друг с другом. Связующий материал может частично покрывать некоторые частицы оксида алюминия и/или может накапливаться между частицами, образуя, таким образом, связующие блоки. Морфология носителя, изготовленного по второму способу, ухудшает физические характеристики носителя, такие как площадь поверхности, водопоглощение, распределение пор по размеру и размер частиц.

Авторы изобретения, заявленного в настоящем документе, разработали и описали носители, которые обеспечивают получение высокоселективного катализатора, который также является достаточно прочным, чтобы выдерживать нагрузки, воздействующие на промышленный носитель в течение периода его функциональной эксплуатации. Носители настоящего изобретения разработаны так, что они содержат минимальное количество кремния, в пересчете на SiO2, и менее чем максимальное количество Na2O. Эти носители также имеют менее чем максимальное значение водопоглощения, а отношение водопоглощения к площади поверхности носителя не превышает определенный максимум. Далее будут описаны носители, обладающие уникальным сочетанием химических и физических свойств, а также способ, который может быть использован для получения таких носителей.

В одном варианте реализации, носитель настоящего изобретения содержит по меньшей мере 85 массовых процентов оксида алюминия, по меньшей мере 0,06 массового процента кремния, в пересчете на SiO2, и не более 0,04 массового процента Na2O. Процентное содержание оксида алюминия от общего массы носителя может составлять 90 массовых процентов, 95 массовых процентов или более. Количества SiO2 и Na2O определяют с помощью анализа оптической эмиссионной спектроскопии с индуктивно-связанной плазмой (ICP-OES), в котором образцы готовят с помощью процесса плавления, и количества приведены из расчета на общую массу носителя после спекания носителя и до начала каких-либо последующих технологических стадий, которые могут изменять химический состав носителя. При использовании в настоящем документе, выражение «последующие технологические стадии» включает, например, процессы, такие как протравная грунтовка, промывание, погружение в жидкость или осаждение какого-либо элемента или соединения на поверхности носителя. Количество диоксида кремния в носителе может составлять от 0,06 до 0,40 массового процента, такое значение как 0,08, 0,15, 0,18, 0,20, 0,30 или 0,35 массового процента. Точно так же, количество Na2O может составлять от 0,01 до 0,04 массового процента, такое значение как 0,02 или 0,03 массового процента. В отличие от некоторых известных носителей, которые могут соответствовать только одному из ограничений, описанных выше, сочетание минимального количества диоксида кремния и не более чем максимального количества Na2O предположительно будет способствовать созданию высокоселективного катализатора.

В отношении физических характеристик, в одном из вариантов реализации носитель настоящего изобретения может иметь значение водопоглощения не более 0,35 грамм воды/грамм носителя, которое может быть сокращено как 0,35 г/г, и отношение водопоглощения к площади поверхности не более, чем 0,50 грамм воды/м2 носителя, которое может быть сокращено как 0,50 г/м2. В некоторых вариантах реализации, носитель настоящего изобретения может иметь водопоглощение менее 0,35 г/г, такое значение как 0,32 или даже 0,30 г/г, и отношение водопоглощения к площади поверхности может составлять не более 0,45 или 0,40 г/м2. Отношение водопоглощения к площади поверхности определяют измерением водопоглощения носителя в граммах воды на грамм носителя, а затем делением водопоглощения на площадь поверхность носителя, которая может быть измерена в м2/г. Совместное использование: (1) водопоглощения; и (2) отношения водопоглощения к площади поверхности, в сущности, ограничивает площадь поверхности носителя, который имеет значение водопоглощения 0,35 г/г, до значения не менее 0,70 м2/г. В некоторых вариантах реализации, площадь поверхности носителя может составлять 0,75, 0,80, 0,85 м2/г и более. Возможные и предполагаемые промежуточные значения площади поверхности составляют 0,78, 0,82 и 0,90 м2/г. Совместное использование водопоглощения и отношения водопоглощения к площади поверхности также предусматривает, что носители, которые имеют водопоглощение менее 0,35 г/г, имеют площадь поверхности менее 0,70 м2/г. Например, если носитель имеет значение водопоглощения 0,25 г/г, то площадь поверхности может составлять 0,50 м2/г, и носитель имеет отношение водопоглощения к площади поверхности 0,50 г/м2. В отличие от носителей с низким объемом пор и низкой площадью поверхности, описанных Hayden, и носителей с большим объемом пор и большой площадью поверхности, описанных Thorsteinson, носители настоящего изобретения могут быть, в общем, описаны как носители с низким объемом пор и высокой площадью поверхности.

В некоторых вариантах реализации, распределение пор носителя по размеру, в соответствии с настоящим изобретением, может иметь большую часть общего объема пор носителя, обеспечиваемую порами с диаметрами узкого диапазона. Например, по меньшей мере, 60 процентов от общего объема пор могут составлять поры в диапазоне 3,8 микрон. В некоторых вариантах реализации, по меньшей мере, 80 процентов, 90 процентов или более от общего объема пор могут составлять поры в диапазоне 3,8 микрон. Кроме того, не более 10, 15 или даже 20 процентов от общего объема пор могут составлять поры, имеющие диаметр более 10 микрон. Контролирование распределения пор носителя по размеру, в соответствии с настоящим изобретением, до такого распределения, при котором основную часть общего объема пор обеспечивают поры с узким распределением, и ограничение значения объема пор, обеспечиваемого крупными порами (то есть более 10 микрон), может способствовать достижению заданных характеристик низкого объема пор и большой площади поверхности.

Гранулы катализатора могут иметь множество различных форм, при этом наиболее распространенная форма представляет собой форму небольших цилиндрических гранул с отверстием в центре гранулы. Другие возможные формы описаны в WO 2004/014549; US 2408164 и ЕР 1184077 А1. Предпочтительно, частицы катализатора имеют, в основном, геометрическую конфигурацию полого цилиндра, имеющего длину от 4 до 20 мм, наружный диаметр от 4 до 20 мм, внутренний диаметр от 0,1 до 6 мм и соотношение длины к наружному диаметру в диапазоне от 0,5 до 2.

Получение серебряных катализаторов

Получение серебряного катализатора известно в данной области техники, и для получения катализатора, который может быть использован при практическом осуществлении настоящего изобретения могут быть использованы известные способы. Способы осаждения серебра на носители включают пропитку носителя или материала носителя серебряным соединением, содержащим катионное серебро и/ил