Способ раздельной обработки нефтяного сырья для производства жидкого топлива с низким содержанием серы

Иллюстрации

Показать всеИзобретение относится к способу обработки тяжелого нефтяного сырья для получения жидкого топлива и базисов жидкого топлива с низким содержанием серы, предпочтительно бункерного топлива и базисов бункерного топлива. Способ обработки углеводородного сырья, в котором содержание серы составляет по меньшей мере 0,5% масс., начальная температура кипения равна по меньшей мере 340°C, а конечная температура кипения равна по меньшей мере 440°C, позволяет получать по меньшей мере одну жидкую углеводородную фракцию с содержанием серы, меньшим или равным 0,5% масс., и включает следующие последовательные стадии a) стадию гидрообработки в неподвижном слое, на которой углеводородное сырье и водород приводят в контакт по меньшей мере на одном катализаторе гидрообработки, b) стадию разделения потока, получаемого на выходе стадии (a) гидрообработки, по меньшей мере на одну легкую фракцию и по меньшей мере на одну тяжелую фракцию, c) стадию гидроконверсии по меньшей мере части тяжелой фракции потока, поступающего со стадии (b), по меньшей мере в одном реакторе кипящего слоя, содержащего нанесенный катализатор, и d) стадию разделения потока, поступающего со стадии (c), для получения по меньшей мере одной газовой фракции и по меньшей мере одной жидкой углеводородной фракции, в котором стадия (a) гидрообработки включает первую стадию (a1) гидродеметаллизации (HDM), осуществляемую в одной или в нескольких зонах гидродеметаллизации с неподвижными слоями, и последующую стадию (a2) гидрообессеривания (HDS), осуществляемую в одной или в нескольких зонах гидрообессеривания с неподвижными слоями. 2 н. и 15 з.п. ф-лы, 3 ил., 3 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к первичной нефтепереработке и конверсии тяжелых фракций углеводородов, содержащих, в частности, сернистые примеси. Более предпочтительно оно относится к способу обработки тяжелого нефтяного сырья для производства жидкого топлива и базисов жидкого топлива с низким содержанием серы, предпочтительно бункерного топлива и базисов бункерного топлива.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В то время как регламентирующие требования по количеству серы, содержащейся в топливе для наземного применения, как правило, в бензине и дизельном топливе, стали за последние десятилетия очень строгими, регламентация по количеству серы в судовом топливе была до настоящего времени мало ограничивающей. Действительно, топливо морского назначения, имеющееся в продаже в настоящее время, может содержать до 3,5% и даже 4,5% масс. серы. Результатом этого оказалось, что корабли стали основным источником выбросов диоксида серы (SO2).

Для снижения этих выбросов Международная морская организация (OMI) предложила рекомендации в отношении технических условий, касающихся судового топлива (приложение VI конвенции MARPOL). Эти рекомендации были отклонены в версии стандарта ISO 8217 от 2012 года. Отныне рекомендации распространяются на выбросы SOx от топлива морского назначения. Эквивалентное содержание серы, рекомендованное на 2020 или 2025 год, меньше или равно 0,5% масс. для кораблей, находящихся вне "Зоны контроля выбросов серы" (ZCES или согласно терминологии на английском языке SECA ("Sulphur Emission Control Areas")). Внутри зоны ZCES организацией OMI на 2015 год предусмотрено эквивалентное содержание серы, меньшее или равное 0,1% масс.

В то же время другая сильно ограничивающая рекомендация относится к содержанию осадков после старения по стандарту ISO 10307-2, которое должно быть меньше или равно 0,1%.

Заявитель определил целью изобретения производство жидкого топлива и базисов жидкого топлива, предпочтительно бункерного топлива и базисов бункерного топлива, в случае которых соблюдаются рекомендации конвенции MARPOL в отношении эквивалентного содержания серы и предпочтительно соблюдаются также рекомендации по содержанию осадков после старения.

Жидкое топливо, используемое на морском транспорте, в общем случае представляет собой атмосферные дистилляты, вакуумные дистилляты, атмосферные и вакуумные остатки, поступающие после прямой перегонки или поступающие после процессов первичной переработки нефти, в частности после процессов гидрообработки и конверсии, причем эти фракции могут быть использованы индивидуально или в смеси. Одна из целей настоящего изобретения состоит в предложении способа конверсии тяжелого нефтяного сырья для производства жидкого топлива и базисов жидкого топлива с очень низким содержанием серы, предпочтительно бункерного топлива и базисов бункерного топлива. Другой целью настоящего изобретения является совместное производство, средствами того же способа, атмосферных дистиллятов (сольвент-нафты, керосина, газойля), вакуумных дистиллятов и/или легких газов (C1-C4). Базисы типа сольвент-нафты и газойля могут быть экономически эффективно переработаны на нефтеперерабатывающих предприятиях для производства автомобильного и авиационного топлива, такого, как, например, высококалорийное топливо, ракетное топливо и газойли.

Способы первичной переработки и конверсии тяжелого нефтяного сырья, включающие сначала стадию гидрообработки в неподвижном слое и затем стадию гидроконверсии в кипящем слое, описаны в FR 2764300, CA 1238005, EP 1343857 и EP 0665282. Целью EP 0665282, в котором описан способ гидрообработки тяжелых масел, является продление продолжительности срока службы реакторов. В CA 1238005 описан способ конверсии тяжелого жидкого углеводородного сырья с использованием нескольких последовательно соединенных реакторов, в котором степень конверсии улучшена благодаря особой рециркуляции полученной тяжелой фракции. Способ, описанный в FR 2764300, относится не к получению базисов жидкого топлива, в частности базисов бункерного топлива, а к топливу (бензину и дизельному топливу), имеющему, в частности, низкое содержание серы. Кроме того, исходное сырье, обработанное по этому способу, содержит малое количество асфальтенов или не содержит их. Наконец, способ, описанный в EP 1343857, описан как способ гидрообработки, в котором может быть реализована секция гидродеметаллизации, которой может предшествовать зона защиты типа взаимозаменяемых реакторов, и секция гидрообессеривания.

Ни в одном из этих документов не описано производство жидкого топлива или базисов жидкого топлива с очень низким содержанием серы, соответствующим новым рекомендациям Международной морской организации, и с низким содержанием осадков, которое требуется по новой версии стандарта ISO 8217:2012.

Одна из задач настоящего изобретения состоит в адаптации и улучшении способов конверсии, описанных на предшествующем уровне техники, для производства жидкого топлива и базисов жидкого топлива предпочтительно с низким содержанием серы.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Исследования привели заявителя к установлению того факта, что неожиданным образом улучшение существующих способов в отношении производства базисов жидкого топлива и качества указанных базисов жидкого топлива, в частности в отношении содержания серы и содержания осадков, возможно благодаря комбинации разных стадий, включенных в технологическую цепочку особым образом.

Задачей настоящего изобретения является, во-первых, способ обработки углеводородного сырья, в котором содержание серы составляет по меньшей мере 0,5% масс., начальная температура кипения равна по меньшей мере 340°C, а конечная температура кипения равна по меньшей мере 440°C, причем способ позволяет получать по меньшей мере одну жидкую углеводородную фракцию с содержанием серы, меньшим или равным 0,5% масс., и включает следующие последовательные стадии:

a) стадию гидрообработки в неподвижном слое, на которой углеводородное сырье и водород приводят в контакт по меньшей мере на одном катализаторе гидрообработки;

b) стадию разделения потока, получаемого на выходе стадии (a) гидрообработки, по меньшей мере на одну легкую фракцию и по меньшей мере на одну тяжелую фракцию;

c) стадию гидроконверсии по меньшей мере части тяжелой фракции потока, поступающего со стадии (b), по меньшей мере в одном реакторе, содержащем катализатор, поддерживаемый в состоянии кипящего слоя;

d) стадию разделения потока, поступающего со стадии (c), для получения по меньшей мере одной газовой фракции и по меньшей мере одной жидкой углеводородной фракции.

Настоящее изобретение относится также к жидкому топливу, приемлемому для применения на морском транспорте, получаемому таким способом и имеющему содержание серы, меньшее или равное 0,5% масс. и предпочтительно меньшее или равное 0,1% масс.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

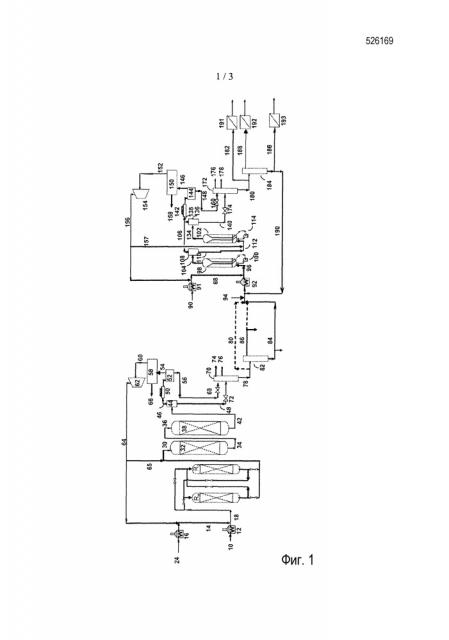

На фиг. 1 представлен вариант осуществления способа по настоящему изобретению с промежуточным разделением уходящего потока между секцией с неподвижным слоем и секцией с кипящим слоем с понижением давления тяжелой фракции.

На фиг. 2 для большей удобочитаемости в увеличенном виде представлены зоны защиты секции гидрообработки, показанной на фиг. 1.

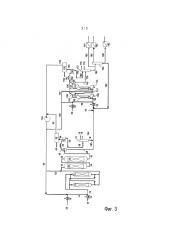

На фиг. 3 представлен другой вариант осуществления способа по настоящему изобретению с промежуточным разделением уходящего потока между секцией с неподвижным слоем и секцией с кипящим слоем без понижения давления тяжелой фракции.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следует уточнить, что в любой части этого описания выражение "в интервале от … до …" необходимо понимать как включающее в себя указанные границы.

Таким образом, способ по настоящему изобретению включает сначала стадию (a) гидрообработки в неподвижном слое, затем стадию (b) разделения уходящего углеводородного потока на легкую и тяжелую фракции, далее стадию (c) гидроконверсии в кипящем слое указанной тяжелой фракции и, наконец, стадию (d) разделения.

Цель гидрообработки состоит в одновременной очистке, то есть в уменьшении в значительной степени содержания металлов, серы и других примесей, при этом с улучшением соотношения содержания водорода и углерода (H/C) и с превращением углеводородного сырья в большей или меньшей мере в более легкие фракции. Уходящий поток, получаемый на стадии (a) гидрообработки в неподвижном слое, затем направляют на стадию разделения, позволяющую получать разные фракции. Это разделение позволяет удалять из потока, получаемого на выходе стадии (a) гидрообработки, наиболее легкие фракции, которые не требуют дополнительной обработки или требуют умеренной обработки, и наиболее тяжелые фракции. Эти потоки направляют на стадию (c) гидроконверсии в кипящем слое, позволяющую частично конвертировать углеводородный поток, получаемый на выходе стадии (a) гидрообработки, для получения потока, который может быть предпочтительно использован полностью или частично в качестве жидкого топлива или в качестве базиса жидкого топлива, предпочтительно в качестве бункерного топлива или в качестве базиса бункерного топлива.

Один из полезных эффектов включения в технологическую цепочку гидрообработки в неподвижном слое и последующей гидроконверсии в кипящем слое состоит в том, что исходное сырье, поступающее в реактор гидроконверсии в кипящем слое, уже по меньшей мере частично гидрообработано. Таким образом, можно обеспечить конверсию, эквивалентную углеводородным потокам лучшего качества, в частности с более низким содержанием серы. Кроме того, расход катализатора в реакторе гидроконверсии в кипящем слое значительно уменьшается по сравнению со способом без предварительной гидрообработки в неподвижном слое.

С другой стороны, способ по настоящему изобретению отличается тем, что он включает стадию (b) промежуточного разделения между стадией (a) гидрообработки и стадией (с) гидроконверсии. Эта стадия разделения позволяет эффективно минимизировать фракцию, подлежащую обработке в кипящем слое. Таким образом, мощность блока гидроконверсии в кипящем слое может быть менее значительной. Аналогичным образом, это позволяет избегать сверхкрекинга легких фракций и, следовательно, потери выхода фракций топливного типа.

Способ по настоящему изобретению позволяет эффективно производить легкие фракции, жидкое топливо и базисы жидкого топлива, предпочтительно морского назначения, с низким содержанием серы, с высоким выходом и высокой энергетической эффективностью, исходя из сернистого тяжелого углеводородного сырья.

Углеводородное сырье

Углеводородное сырье, обрабатываемое согласно способу по настоящему изобретению, может быть квалифицировано как тяжелое сырье. Оно имеет начальную температуру кипения по меньшей мере 340°C и конечную температуру кипения по меньшей мере 440°C. Ее начальная температуру кипения предпочтительно составляет по меньшей мере 350°C и предпочтительно по меньшей мере 375°C, а ее конечная температура кипения составляет по меньшей мере 450°C, предпочтительно по меньшей мере 460°C, более предпочтительно по меньшей мере 500°C и наиболее предпочтительно по меньшей мере 600°C.

Углеводородное сырье может быть выбрано из атмосферных остатков, вакуумных остатков, поступающих от прямой перегонки, сырой нефти, сырой нефти, лишенной наиболее легких фракций, деасфальтизированнных масел, смол, образующихся при деасфальтировании, асфальтов или асфальтовых битумов, образующихся при деасфальтировании, остатков, поступающих из процессов конверсии, экстрактов ароматических соединений, поступающих из установок производства базисов для смазочных веществ, битуминозных песков или их производных, битуминозных сланцев или их производных, масел, получаемых из нефтематеринских пород, или их производных, используемых индивидуально или в смеси. По настоящему изобретению обрабатываемое исходное сырье предпочтительно представляет собой атмосферные или вакуумные остатки или смеси этих остатков.

Кроме того, углеводородное сырье, обрабатываемое согласно способу по настоящему изобретению, является сернистым. Содержание серы в нем составляет по меньшей мере 0,5% масс., предпочтительно по меньшей мере 1% масс., более предпочтительно по меньшей мере 4% масс. и наиболее предпочтительно по меньшей мере 5% масс.

Кроме того, углеводородное сырье, обрабатываемое согласно способу по настоящему изобретению, может содержать асфальтены. Содержание в нем асфальтенов может составлять по меньшей мере 2% масс. Под термином "асфальтен" в настоящем описании понимают тяжелые углеводородные соединения, нерастворимые в н-гептане (говорят также об асфальтенах C7), но растворимые в толуоле. Количественное определение асфальтенов в общем случае осуществляют стандартными методами анализа, такими, как методы, определенные, например, в стандартах AFNOR T 60-115 (Франция) или ASTM 893-69 (США).

Содержание никеля и ванадия (Ni+V) в исходном сырье предпочтительно составляет больше 110 млн-1 и более предпочтительно больше 150 млн-1 масс.

Это исходное сырье предпочтительно может быть использовано без предварительно подготовки. Альтернативным образом оно может быть разбавлено сопутствующим исходным сырьем. Это сопутствующее исходное сырье может представлять собой одну углеводородную фракцию или смесь углеводородных фракций, которые являются более легкими и предпочтительно могут быть выбраны из продуктов, поступающих из процессов каталитического крекинга в псевдоожиженном слое (FCC или "Fluid Catalytic Cracking" согласно терминологии на английском языке), из легкого рециклового газойля (LCO или "light cycle oil" согласно терминологии на английском языке), тяжелого рециклового газойля (HCO или "heavy cycle oil" согласно терминологии на английском языке), декантированного масла, остатка от FCC, газойлевой фракции, предпочтительно из фракции, полученной атмосферной или вакуумной перегонкой, такой, как, например, вакуумный газойль, или также из фракции, которая может поступать из других процессов первичной переработки нефти. Сопутствующее исходное сырье также может предпочтительно представлять собой одну или несколько фракций, поступающих из процессов ожижения угля или биомассы, экстрактов ароматических соединений, или любые другие углеводородные фракции, или исходное сырье, отличающееся от нефтяного сырья, такое, как пиролизное масло. Тяжелое углеводородное сырье по настоящему изобретению может составлять по меньшей мере 50%, предпочтительно 70%, более предпочтительно по меньшей мере 80% и наиболее предпочтительно по меньшей мере 90% масс. от общего углеводородного сырья, обрабатываемого согласно способу по настоящему изобретению.

Стадия (a) гидрообработки

Углеводородное сырье согласно способу по настоящему изобретению направляют на стадию (a) гидрообработки в неподвижном слое, на которой исходное сырье и водород приводят в контакт на катализаторе гидрообработки.

Под гидрообработкой, традиционно обозначаемой HDT, понимают каталитическую обработку с подачей водорода, позволяющую очищать исходное углеводородное сырье, то есть уменьшать в значительной степени содержание металлов, серы и других примесей, при этом улучшая соотношение содержания водорода и углерода в исходной смеси и превращая исходное сырье в большей или меньшей мере в более легкие фракции. Гидрообработка включает в себя, в частности, реакции гидрообессеривания (традиционно обозначаемого HDS), реакции гидродеазотирования (традиционно обозначаемого HDN) и реакции гидродеметаллизации (традиционно обозначаемой HDM), сопровождаемые реакциями гидрирования, гидродезоксигенирования, гидродеароматизации, гидроизомеризации, гидродеалкилирования, гидрокрекинга, гидродеасфальтирования и снижения коксуемости по Конрадсону.

Согласно предпочтительному варианту осуществления стадия (a) гидрообработки включает в себя первую стадию (a1) гидродеметаллизации (HDM), осуществляемую в одной или в нескольких зонах гидродеметаллизации с неподвижными слоями, и последующую стадию (a2) гидрообессеривания (HDS), осуществляемую в одной или в нескольких зонах гидрообессеривания с неподвижными слоями. В ходе первой стадии (a1) гидродеметаллизации, исходное сырье и водород приводят в контакт на катализаторе гидродеметаллизации в условиях гидродеметаллизации и затем в ходе второй стадии (a2) гидрообессеривания поток, уходящий с первой стадии (a1) гидродеметаллизации, приводят в контакт с катализатором гидрообессеривания в условиях гидрообессеривания. Этот способ, известный под названием HYVAHL-F™, описан, например, в US 5417846.

Специалисты в данной области техники могут легко понять, что на стадии гидродеметаллизации осуществляют реакции гидродеметаллизации, но параллельно осуществляют также часть других реакций гидрообработки и предпочтительно гидрообессеривания. Аналогичным образом, на стадии гидрообессеривания осуществляют реакции гидрообессеривания, но параллельно осуществляют также часть других реакций гидрообработки и предпочтительно гидродеметаллизации. Специалисты в данной области техники понимают, что стадия гидродеметаллизации начинается там, где начинается стадия гидрообработки, или там, где концентрация металлов является максимальной. Специалисты в данной области техники понимают, что стадия гидрообессеривания заканчивается там, где заканчивается стадия гидрообработки, или там, где удаление серы наиболее затруднено. Между стадией гидродеметаллизации и стадией гидрообессеривания специалисты в данной области техники иногда определяют переходную зону, в которой происходят все типы реакций гидрообработки.

Стадию (a) гидрообработки согласно настоящему изобретению осуществляют в условиях гидрообработки. Она предпочтительно может быть осуществлена при температуре в интервале от 300 до 500°C и предпочтительно в интервале от 350 до 420°C и при абсолютном давлении в интервале от 2 до 35 МПа и предпочтительно в интервале от 11 до 20 МПа. Температуру обычно регулируют в зависимости от требуемого уровня гидрообработки и предусматриваемой продолжительности обработки. Чаще всего объемная скорость подачи углеводородного сырья, традиционно обозначаемая VVH и определяемая как отношение объемного расхода исходного сырья к общему объему катализатора, может находиться в интервале от 0,1 до 5 ч-1, предпочтительно от 0,1 до 2 ч-1, более предпочтительно от 0,1 до 0,45 ч-1 и наиболее предпочтительно в интервале от 0,1 до 0,2 ч-1. Количество водорода, смешиваемого с исходным сырьем, может находиться в интервале от 100 до 5000 нормальных кубических метров (нм3) на кубический метр (м3) исходного жидкого сырья, предпочтительно в интервале от 200 до 2000 нм3/м3 и более предпочтительно в интервале от 300 до 1500 нм3/м3. Стадия (a) гидрообработки может быть осуществлена промышленным способом в одном или в нескольких реакторах с нисходящим потоком жидкости.

Используемые катализаторы гидрообработки предпочтительно представляют собой известные катализаторы. Речь может идти о зернистых катализаторах, содержащих на носителе по меньшей мере один металл или соединение металла, обладающее гидрирующей-дегидрирующей функцией. Эти катализаторы предпочтительно могут представлять собой катализаторы, содержащие по меньшей мере один металл из группы VIII, выбранный в общем случае из группы, которую составляют никель и кобальт, и/или по меньшей мере один металл из группы VIB и предпочтительно молибден и/или вольфрам. Можно использовать, например, катализатор, содержащий на минеральном носителе от 0,5 до 10% масс. и предпочтительно от 1 до 5% масс. никеля (в пересчете на оксид никеля NiO) и от 1 до 30% масс. и предпочтительно от 5 до 20% масс. молибдена (в пересчете на оксид молибдена MoO3). Этот носитель может быть выбран, например, из группы, которую составляют оксид алюминия, диоксид кремния, диоксид кремния-оксид алюминия, оксид магния, глины и смеси по меньшей мере двух этих минеральных веществ. Этот носитель предпочтительно может содержать другие легирующие соединения, предпочтительно оксиды, выбранные из группы, которую составляют оксид бора, диоксид циркония, диоксид церия, оксид титана, фосфорный ангидрид и смеси этих оксидов. Чаще всего в качестве носителя используют оксид алюминия и очень часто носитель из оксида алюминия легируют фосфором и в случае необходимости бором. В случае присутствия фосфорного ангидрида P2O5 его концентрация составляет меньше 10% масс. В случае присутствия триоксида бора B2O3 его концентрация составляет меньше 10% масс. Применяемый оксид алюминия может представлять собой оксид алюминия γ (гамма) или η (этa). Этот катализатор наиболее часто находится в форме экструдированных элементов. Общее содержание оксидов металлов из групп VIB и VIII может составлять от 5 до 40% масс. и в общем случае от 7 до 30% масс., а массовое отношение в пересчете на оксиды металлов между металлом (или металлами) из группы VIB и металлом (или металлами) из группы VIII в общем случае находится в интервале от 20 до 1 и наиболее часто в интервале от 10 до 2.

В случае стадии гидрообработки, включающей в себя стадию гидродеметаллизации (HDM) и последующую стадию гидрообессеривания (HDS), предпочтительно применяют специфические катализаторы, приспособленные для каждой стадии.

Катализаторы, приемлемые для применения на стадии HDM, указаны, например, в EP 0113297, EP 0113284, US 5221656, US 5827421, US 7119045, US 5622616 и US 5089463. Катализаторы HDM предпочтительно используют во взаимозаменяемых реакторах.

Катализаторы, приемлемые для применения на стадии HDS, указаны, например, в EP 0113297, EP 0113284, US 6589908, US 4818743 или US 6332976.

Также можно применять смешанный катализатор, являющийся активным при HDM и HDS, одновременно в секции HDM и в секции HDS соответственно описанному в FR 2940143.

До подачи исходной смеси катализаторы, применяемые в способе по настоящему изобретению, предпочтительно подвергают обработке сульфидированием в реакторе или вне его.

Согласно предпочтительному варианту осуществления настоящего изобретения на стадии (a) гидрообработки в неподвижном слое применяют систему взаимозаменяемых реакторов, называемых также зонами защиты, перед основными реакторами гидрообработки. Более предпочтительно стадия (a) гидрообработки может быть осуществлена в одной или в нескольких зонах гидрообработки с неподвижными слоями, которым предшествуют по меньшей мере две зоны защиты гидрообработки также с неподвижными слоями, соединенные последовательно для циклического использования, заключающегося в последовательном повторении стадий a'') и a'''), определенных далее:

a') стадия, на которой зоны защиты используют совместно в течение промежутка времени, не превышающего время дезактивации и/или кольматажа одной из них;

a'') стадия, в ходе которой дезактивированную и/или кольматированную зону защиты блокируют, а катализатор, содержащийся в ней, регенерируют и/или заменяют свежим катализатором, и в ходе которой используют одну или несколько других зон защиты;

a''') стадия, в ходе которой зоны защиты используют совместно, при этом снова присоединяют зону защиты, катализатор которой был отрегенерирован и/или заменен в ходе предыдущей стадии, причем указанная стадия длится в течение промежутка времени, не превышающего время дезактивации и/или кольматажа одной из зон защиты.

После регенерации и/или замены катализатора в реакторе этот реактор предпочтительно присоединяют после работающего реактора.

Система взаимозаменяемых реакторов известна из FR 2681871, FR 2784687 и EP 1343857. Функция взаимозаменяемых реакторов состоит в защите подключенных далее основных реакторов гидрообработки для избежания кольматажа и/или дезактивации. На практике проблема, встречающаяся при использовании неподвижных слоев, представляет собой кольматаж, который происходит по причине наличия асфальтенов и осадков, содержащихся в исходном сырье. Другая проблема представляет собой дезактивацию катализатора вследствие значительного отложения металлов, которое происходит во время реакций гидрообработки. Таким образом, взаимозаменяемые реакторы используют для увеличения длительности рабочего цикла блока гидрообработки за счет возможности замены дезактивированного и/или кольматированного катализатора только во взаимозаменяемых реакторах, работающих циклически без остановки всего блока в течение некоторого промежутка времени.

Время дезактивации и/или кольматажа изменяется в зависимости от исходного сырья, рабочих условий на стадии гидрообработки и одного или нескольких применяемых катализаторов. В общем случае оно проявляется в падении каталитических характеристик, которое может быть констатировано по увеличению концентрации металлов и/или других примесей в уходящем потоке, по повышению температуры, необходимой для сохранения активности катализатора, или, в случае кольматажа, по значительному повышению потери давления. Потеря давления ΔP, выражающая степень кольматажа, может быть измерена непрерывно в течение всего цикла в каждой из зон и может быть определена по увеличению давления, обуславливаемого частично блокированным проходом потока через зону. Аналогичным образом, температура может быть измерена непрерывно в течение всего цикла в каждой из двух зон.

Для определения времени дезактивации и/или кольматажа специалисты в данной области техники предварительно определяют максимально допустимое значение потери давления ΔP и/или температуры в зависимости от обрабатываемого исходного сырья, рабочих условий и выбранных катализаторов, исходя из которого необходимо осуществлять отсоединение зоны защиты. Таким образом, время дезактивации и/или кольматажа определяют как время, за которое достигается предельное значение потери давления и/или температуры. В случае гидрообработки тяжелых фракций предельное значение потери давления находится в общем случае в интервале от 0,3 до 1 МПа (от 3 до 10 бар) и предпочтительно в интервале от 0,5 до 0,8 МПа (от 5 до 8 бар). Предельное значение температуры находится в общем случае в интервале от 400 до 430°C, указанная температура соответствует средней температуре, измеренной в слое катализатора.

Рабочие условия во взаимозаменяемых реакторах в общем случае идентичны условиям в основных реакторах гидрообработки. Значение объемной скорости VVH для каждого взаимозаменяемого реактора, включенного в работу, предпочтительно находится в интервале от 0,2 до 4 ч-1 и более предпочтительно в интервале от 1 до 2 ч-1. Значения общей объемной скорости VVH во взаимозаменяемых реакторах и в каждом реакторе выбирают так, чтобы достигать максимума гидродеметаллизации, регулируя при этом температуру реакции и ограничивая, таким образом, экзотермический эффект.

В предпочтительном варианте осуществления настоящего изобретения используют секцию кондиционирования катализатора, позволяющую осуществлять смену этих зон защиты в рабочем режиме, то есть без остановки блока. Секция кондиционирования катализатора может включать в себя следующие элементы:

- систему, которая функционирует при среднем давлении, преимущественно в интервале от 1 до 5 МПа (от 10 до 50 бар) и предпочтительно в интервале от 1,2 до 2,5 МПа (от 12 до 25 бар), и позволяет осуществлять операции промывки, отпарки и охлаждения в реакторе защиты, отсоединенном перед выгрузкой использованного катализатора, и последующего нагревания и сульфидирования после загрузки свежего катализатора;

- другую систему повышения/понижения давления и вентилей-клапанов соответствующего действия, которая позволяет осуществлять смену этих зон защиты без остановки блока, так как все операции промывки, отпарки, выгрузки использованного катализатора, перезагрузки свежего катализатора, нагревания и сульфидирования осуществляют в отсоединенном реакторе или зоне защиты.

Альтернативным образом, предварительно сульфидированный катализатор может быть использован в секции кондиционирования с целью упрощения процедуры смены в рабочем режиме.

Поток, выходящий из взаимозаменяемых реакторов, затем может быть направлен в основные реакторы гидрообработки.

Каждая зона гидрообработки или зона защиты гидрообработки может содержать по меньшей мере один слой катализатора, например 1, 2, 3, 4 или 5 каталитических слоев. Предпочтительно каждая зона защиты содержит слой катализатора. Каждый слой катализатора может содержать по меньшей мере один слой катализатора, который содержит один или несколько катализаторов и которому в случае необходимости предшествует по меньшей мере один инертный слой, например, оксида алюминия или керамики в виде экструдированных элементов, шариков или таблеток. Катализаторы, применяемые в одном или нескольких каталитических слоях, могут быть одинаковыми или разными.

Согласно предпочтительному варианту осуществления углеводородное сырье на входе в каждую зону защиты проходит через фильтрующую пластину, расположенную перед одним или несколькими каталитическими слоями, содержащимися в зоне защиты. Эта фильтрующая пластина, описанная, например, в FR 2889973, позволяет предпочтительно улавливать кольматирующие частицы, содержащиеся в углеводородном сырье, благодаря особой распределительной тарелке, содержащей фильтрующий материал.

Стадия (b) разделения

Поток, получаемый на выходе стадии (a) гидрообработки в неподвижном слое направляют по меньшей мере на одну стадию разделения, которую в случае необходимости дополняют другими дополнительными стадиями разделения и которая позволяет разделять поток по меньшей мере на одну легкую фракцию и по меньшей мере на одну тяжелую фракцию. Под "легкой фракцией" понимают фракцию, в которой по меньшей мере 90% соединений имеют температуру кипения ниже 350°C. Под "тяжелой фракцией" понимают фракцию, в которой по меньшей мере 90% соединений имеют температуру кипения выше 350°C. Легкая фракция, полученная на стадии (b) разделения, предпочтительно содержит газовую фракцию и по меньшей мере одну легкую фракцию углеводородов типа сольвент-нафты, керосина и/или газойля. Тяжелая фракция предпочтительно содержит фракцию вакуумного дистиллята и фракцию вакуумного остатка и/или фракцию атмосферного остатка.

Стадия (b) разделения может быть осуществлена любым способом, известным специалистам в данной области техники. Этот способ может быть выбран из способов разделения при высоком или низком давлении, перегонки при высоком или низком давлении, отгонки при высоком или низком давлении, экстракции "жидкость/жидкость", разделения "твердое вещество/жидкость", центрифугирования и комбинаций этих различных способов, которые могут быть реализованы при разных значениях давления и температуры.

Согласно первому варианту осуществления настоящего изобретения поток, поступающий со стадии (a) гидрообработки, направляют на стадию (b) разделения с понижением давления.

Согласно этому варианту осуществления разделение предпочтительно осуществляют в секции фракционирования, которая может включать в себя сначала высокотемпературный сепаратор высокого давления(HPHT) и в случае необходимости низкотемпературный сепаратор высокого давления (HPBT), а затем в случае необходимости секцию атмосферной перегонки и/или секцию перегонки в вакууме. Поток, выходящий со стадии (a), может быть направлен в секцию фракционирования и в общем случае в сепаратор HPHT, которые работают при температуре отсечки фракции в интервале от 200 до 400°C и позволяют получать легкую и тяжелую фракции. В общем случае разделение преимущественно происходит без поддержания точной температуры отсечки фракции, скорее оно имеет сходство с разделением типа мгновенного испарения.

Указанная тяжелая фракция затем может быть разделена атмосферной перегонкой по меньшей мере на одну фракцию атмосферного дистиллята, содержащую предпочтительно по меньшей мере одну легкую фракцию углеводородов типа сольвент-нафты, керосина и/или газойля, и фракцию атмосферного остатка. По меньшей мере часть фракции атмосферного остатка также может быть разделена перегонкой в вакууме на фракцию вакуумного дистиллята, предпочтительно содержащую вакуумный газойль, и фракцию вакуумного остатка. По меньшей мере часть фракции вакуумного остатка и/или фракции атмосферного остатка преимущественно направляют на стадию гидроконверсии (c). Часть вакуумного остатка также может быть рециркулирована на стадию (a) гидрообработки.

Согласно второму варианту осуществления поток, поступающий со стадии (a) гидрообработки, направляют на стадию (b) разделения без понижения давления.

Согласно этому варианту осуществления поток, выходящий со стадии (a) гидрообработки, направляют в секцию фракционирования и в общем случае в сепаратор HPHT, которые работают при температуре отсечки фракции в интервале от 200 до 400°C и позволяют получать по меньшей мере одну легкую фракцию и по меньшей мере одну тяжелую фракцию. В общем случае разделение преимущественно происходит без поддержания точной температуры отсечки фракции, скорее оно имеет сходство с разделением типа мгновенного испарения.

Затем тяжелая фракция может быть направлена непосредственно на стадию (c) гидроконверсии.

Легкая фракция может быть направлена на другие стадии разделения. Она предпочтительно быть направлена на атмосферную перегонку, позволяющую получать газовую фракцию, по меньшей мере одну легкую фракцию жидких углеводородов типа сольвент-нафты, керосина и/или газойля и фракцию вакуумного дистиллята, причем последняя фракция может быть по меньшей мере частично направлена на стадию (c) гидроконверсии. Другая часть вакуумного дистиллята может быть использована в качестве разжижителя жидкого топлива. Другая часть вакуумного дистиллята может быть экономически эффективно переработана на стадии гидрокрекинга и/или каталитического крекинга в псевдоожиженном слое.

Разделение без понижения давления обеспечивает лучший тепловой баланс и выражается в экономии энергии и затрат на оборудование. Кроме того, этот вариант осуществления имеет технико-экономические преимущества с учетом того, что в его случае не требуется повышать давление потоков после разделения перед последующей стадией гидроконверсии. Поскольку промежуточное разделение без понижения давления является более простым, чем разделение с понижением давления, то, следовательно, выгодным образом уменьшаются капитальные затраты.

Газовые фракции, поступающие со стадии разделения предпочтительно направляют на очистку для выделения водорода и рециркуляции его в реакторы гидрообработки и/или гидроконверсии. Наличие стадии промежуточного разделения между стадией (a) гидрообработки и стадией (c) гидроконверсии позволяет с положительным эффектом располагать двумя независимыми контурами водорода, один из которых связан с гидрообработкой, а другой связан с гидроконверсией и которые в случае необходимости могут быть связаны один с другим. Добавка водорода может быть осуществлена в секции гидрообработки или в секции гидроконверсии или в обеих секциях. Рециркулируемый водород может быть подан в секцию гидрообработки или в секцию гидроконверсии или в обе секции. Компрессор в случае необходимости может быть общим для обоих контуров водорода. Возможность соединять оба контура водорода позволяет оптимизировать управление подачей водорода и уменьшить капитальные затраты на компрессоры и/или на установки очистки уходящих газовых потоков. Различные варианты осуществления подачи водорода, приемлемые для применения по настоящему изобретению, описаны в FR 2957607.

Легкая фракция, полученная на выходе стадии (b) разделения и содержащая углеводороды типа сольвент-нафты, керосина и/или газойля или другие углеводороды, предпочтительно GPL и вакуумный газойль, может быть экономически эффективно переработана способами, хорошо известными специалистам в данной области техники. Полученные продукты могут быть введены в топливные композиции (называемые также "топливные пулы" согласно терминологии на английском языке) или направлены на дополнительные стадии первичной переработки. Одна или несколько фракций сольвент-нафты, керосина, газойля и вакуумного газойля могут быть подвергнуты одной или нескольким обработкам, например гидрообработке, гидрокрекин