Усовершенствованный способ центробежного литья расплавленных материалов

Иллюстрации

Показать всеИзобретение относится к литейному производству, в частности к центробежному литью металлов. Устройство для литья содержит вращающийся узел, вертикальный литник, питатели и по меньшей мере одну изложницу. Изложницы могут быть расположены одна над другой. Конструктивные элементы системы питателей и изложниц выполнены с возможностью обеспечения направленного затвердевания расплавленного металла и изменения термодинамических характеристик изложниц в процессах литья. Обеспечивается минимизация усадочной пористости отливок. 17 н. и 45 з.п. ф-лы, 22 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

В этой заявке заявлен приоритет по заявке на патент США с порядковым № 13/792929, поданной 11 марта 2013 года, и заявлен приоритет по заявке на патент США с порядковым № 14/169665, поданной 31 января 2014 года, раскрытия которых полностью включены в настоящую заявку посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ

Настоящее описание изобретения в целом относится к оборудованию и способам центробежного литья. Настоящее описание изобретения относится, более конкретно, к оборудованию и способам центробежного литья металлических материалов.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

Литье металлов обычно включает подачу порции расплавленного металлического материала в статическую или центробежную изложницу и обеспечение возможности остывания материала с получением отливки, имеющей форму изложницы. Отливки могут быть отлиты близкими к заданной форме, либо могут быть дополнительно модифицированы в последующих доработках ковкой или механической обработкой для получения конечных деталей. При фазовом переходе из жидкого состояния в твердое, металлические материалы сжимаются, что может приводить к получению отливок с неконтролируемой усадочной пористостью, особенно в трудных для литья металлических материалах, таких как, например, сплавы на основе алюминида титана (TiAl) и другие материалы TiAl. Усадочная пористость неотъемлемо связана с фундаментальными механизмами затвердевания и может негативно воздействовать как на микроструктуру отливки, так и на выход литья. В общем случае, минимизированную внутреннюю пористость можно уменьшить при помощи такого способа обработки как горячее изостатическое прессование (HIP). Тем не менее, неконтролируемая внутренняя пористость может приводить к искажениям поверхности, влияющим на качество поверхности отливки, и к повышению производственных затрат. Неконтролируемая внутренняя пористость может также оказываться на поверхности, когда отливки делят на части или отделяют от литейных деталей. Когда поры выходят на поверхность, современные технологии обработки могут оказаться непригодными для многих сфер применения литья. Например, способы обработки поверхности, предназначенные для заполнения или закрытия пор, могут оказаться непригодными в аспекте сохранения целостности отливки, что может пагубно влиять на механические свойства литого материала. Способы, включающие съем материала, такие как обработка резанием для удаления наружной пористости, могут также уменьшать выход литья и вскрывать дополнительные поры.

Традиционные литейные технологии для литья различных металлических материалов, таких как сплавы на основе алюминида титана, не приспособлены для управления пористостью таким образом, чтобы сосредоточивать ее внутри отливки, обеспечивая удаление пор как от поверхности отливки, так и от зон отливки, которые могут впоследствии подвергаться резке. Например, другие авторы описали изготовление профилей из алюминида титана при помощи последовательного применения технологий статического литья и вакуумно-дугового переплава. Тем не менее, технология статического литья приводит к появлению значительной пористости, которую невозможно удалить при помощи горячего изостатического прессования (HIP). Другие авторы описали также способы центробежного литья для изготовления отливок из алюминида титана, в которых требуется подавать расплавленный материал в центрифугу до того, как центрифуга достигнет числа оборотов. Однако скорость остывания и затвердевания контролировать трудно, что очевидно из условий способа раздельного нагрева и отдельной изложницы для каждой литой детали. Хотя сообщалось и о различных других способах центробежного литья, ни один из них не пригоден для должного управления усадочной пористостью.

Принимая во внимание недостатки, связанные с традиционными технологиями литья металлических материалов, включая способ центробежного литья, представляется полезным разработать усовершенствованные способы литья металлических материалов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ТЕХНОЛОГИИ

В соответствии с одним аспектом настоящего описания, в неограничивающем варианте реализации изобретения устройство для центробежного литья включает вращающийся узел, выполненный с возможностью вращения вокруг оси вращения. Вращающийся узел включает канал вертикального литника, расположенный вокруг оси вращения и предназначенный для приема порции расплавленного материала. Первый и второй питатели расположены таким образом, чтобы принимать расплавленный материал из канала вертикального литника в основном направлении центробежной силы. Первая и вторая полости находятся друг над другом и расположены таким образом, чтобы принимать расплавленный материал, соответственно, из первого и второго питателей в основном направлении центробежной силы.

В соответствии с другим аспектом настоящего описания, в неограничивающем варианте реализации изобретения устройство для центробежного литья включает переднюю сторону, выполненную с возможностью принимать порцию расплавленного материала, заднюю сторону, первую и вторую полости. Каждая из первой и второй полостей проходит от передней стороны в направлении задней поверхности, и обе они ограничены боковыми стенками и задней стенкой, примыкающей к задней стороне изложницы. Первая и вторая полости находятся друг над другом и выполнены с возможностью принимать расплавленный материал в основном направлении центробежной силы. Изложница выполнена с возможностью раздельной изоляции первой и второй полостей так, чтобы скорость теплоотвода от расплавленного материала у задних стенок была выше, чем у боковых стенок, чтобы содействовать направленному затвердеванию от задней стенки главным образом навстречу основному направлению центробежной силы.

В соответствии с другим аспектом настоящего описания, в неограничивающем варианте реализации изобретения изложница для непрерывного центробежного литья включает переднюю сторону, выполненную с возможностью приема порции расплавленного материала, заднюю сторону и первую полость, которая проходит от передней стороны в направлении задней стороны. Первая полость ограничена боковой стенкой и задней стенкой, примыкающей к задней стороне изложницы. Первый питатель, ограниченный в изложнице, расположен между передней стороной и первой полостью.

В соответствии с другим аспектом настоящего описания, способ получения отливки из металлического материала по технологии центробежного литья включает установку вращающегося узла, содержащего множество питателей и множество полостей, расположенных вокруг канала вертикального литника, таким образом, чтобы множество питателей и множество полостей были приспособлены к приему расплавленного металлического материала из канала вертикального литника в основном направлении центробежной силы. Каждый из множества питателей связан с одной из множества полостей, и по меньшей мере две из множества полостей установлены одна над другой. Кроме того, способ включает вращение вращающегося узла. Кроме того, способ включает поставку порции расплавленного металлического материала в канал вертикального литника.

В соответствии с другим аспектом настоящего описания, способ сборки устройства для центробежного литья включает помещение клина на вращающуюся ось. Способ также включает помещение по меньшей мере двух изложниц в плотное соединение с клином, где каждая из упомянутых по меньшей мере двух изложниц включает переднюю сторону и ограничивает по меньшей мере две полости, проходящие от передней стороны в изложницу. Кроме того, способ включает ограничение канала вертикального литника, выполненного с возможностью принимать расплавленный материал, где самое меньшее часть канала вертикального литника ограничивается по меньшей мере частью передних сторон упомянутых по меньшей мере двух изложниц.

В соответствии с одним аспектом настоящего описания, в варианте реализации изобретения изложница выполнена с возможностью функциональной связи с вращающимся узлом устройства для центробежного литья. Изложница может включать по меньшей мере одну полость, имеющую впускной проход, предназначенный для приема расплавленного материала в основном направлении центробежной силы, генерируемой при вращении вращающегося узла. Кроме того, питатель внутри изложницы может быть связан с впускным проходом полости, при этом питатель включает по меньшей мере один конусный участок, примыкающий к впускному проходу полости.

В соответствии с одним аспектом настоящего описания, в варианте реализации изобретения изложница выполнена с возможностью функциональной связи с вращающимся узлом устройства для центробежного литья. Изложница может включать по меньшей мере одну полость, имеющую впускной проход, предназначенный для приема расплавленного материала в основном направлении центробежной силы, генерируемой при вращении вращающегося узла. Кроме того, изложница может иметь расширенный питатель, связанный с впускным проходом полости, и полость может быть выполнена с возможностью производства литого компонента, пригодного для подразделения на многочисленные подкомпоненты с заданным соотношением сторон.

В соответствии с одним аспектом настоящего описания, в варианте реализации изобретения изложница выполнена с возможностью функциональной связи с вращающимся узлом устройства для центробежного литья. Изложница может включать по меньшей мере две полости, каждая из которых имеет впускной проход, предназначенный для приема расплавленного материала в основном направлении центробежной силы, генерируемой при вращении вращающегося узла. Полости могут совместно использовать общий питатель, связанный с обоими впускными проходами полостей.

В соответствии с одним аспектом настоящего описания, в варианте реализации изобретения изложница выполнена с возможностью функциональной связи с вращающимся узлом устройства для центробежного литья. Изложница может включать по меньшей мере одну полость, имеющую впускной проход, предназначенный для приема материала в основном направлении центробежной силы, генерируемой при вращении вращающегося узла. Кроме того, изложница может включать часть основного корпуса, содержащую первый материал, и часть задней стенки, присоединяемую к или отсоединяемую от части основного корпуса, при этом часть задней стенки содержит второй материал. Первый и второй материалы могут быть материалами разных типов.

В соответствии с одним аспектом настоящего описания, в варианте реализации изобретения изложница выполнена с возможностью функциональной связи с вращающимся узлом устройства для центробежного литья. Изложница может включать по меньшей мере одну полость, имеющую впускной проход, предназначенный для приема материала от питателя в основном направлении центробежной силы, генерируемой при вращении вращающегося узла. Кроме того, может быть сформирован паз, примыкающий к впускному проходу полости, при этом паз выполнен с возможностью вставки и извлечения из него боковой стенки питателя.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Конструктивные особенности и преимущества описанных в данном документе устройств и способов будет проще понять при обращении к приложенным чертежам, на которых:

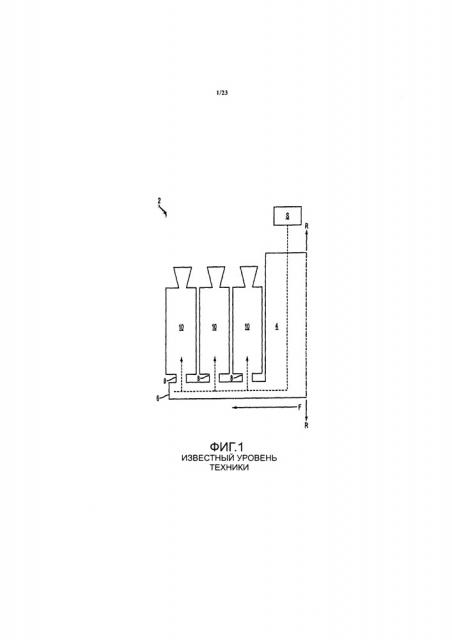

ФИГ. 1 иллюстрирует полусхематическое изображение вращающегося узла обычной установки для центробежного литья;

ФИГ. 2 иллюстрирует упрощенное полусхематическое изображение определенных компонентов вращающегося узла устройства для центробежного литья в соответствии с различными неограничивающими вариантами реализации изобретения в соответствии с данным описанием;

ФИГ. 3 иллюстрирует вид в перспективе определенных компонентов вращающегося узла устройства для центробежного литья в соответствии с различными неограничивающими вариантами реализации изобретения в соответствии с данным описанием;

ФИГ. 4 иллюстрирует частично развернутый вид в перспективе определенных компонентов вращающегося узла, показанного на ФИГ. 3, в соответствии с одним неограничивающим вариантом реализации изобретения в соответствии с данным описанием;

ФИГ. 5 иллюстрирует частично развернутый вид в перспективе определенных компонентов вращающегося узла, показанного на ФИГ. 3, иллюстрирующий стол, клин и ограничительное кольцо в поперечном сечении, сделанном по линии 5-5 и в направлении стрелок на ФИГ. 3, в соответствии с одним неограничивающим вариантом реализации изобретения, приведенным в данном описании;

ФИГ. 6 иллюстрирует вид в перспективе определенных компонентов вращающегося узла устройства для центробежного литья в соответствии с различными неограничивающими вариантами реализации изобретения, приведенными в данном описании;

ФИГ. 7 иллюстрирует поперечное сечение, сделанное по линии 7-7 в направлении стрелок на ФИГ. 6, иллюстрирующее определенные компоненты вращающегося узла, показанного на ФИГ. 6 в соответствии с одним неограничивающим вариантом реализации изобретения, приведенным в данном описании;

ФИГ. 8 иллюстрирует вид спереди изложницы в соответствии с одним неограничивающим вариантом реализации изобретения, приведенным в данном описании;

ФИГ. 9 иллюстрирует вид в перспективе определенных компонентов вращающегося узла устройства для центробежного литья в соответствии с различными неограничивающими вариантами реализации изобретения, приведенными в данном описании;

ФИГ. 10 иллюстрирует вид в перспективе поперечного сечения изложницы в соответствии с одним неограничивающим вариантом реализации изобретения, приведенным в данном описании;

ФИГ. 11 иллюстрирует вид в перспективе изложницы в соответствии с различными неограничивающими вариантами реализации изобретения, приведенными в данном описании;

ФИГ. 12 иллюстрирует вид в перспективе поперечного сечения через первую полость изложницы, показанной на ФИГ. 11, в соответствии с одним неограничивающим вариантом реализации изобретения, приведенным в данном описании;

ФИГ. 13 иллюстрирует вид в перспективе поперечного сечения через вторую полость изложницы, показанной на ФИГ. 11, в соответствии с одним неограничивающим вариантом реализации изобретения, приведенным в данном описании;

ФИГ. 14 иллюстрирует вид в перспективе поперечного сечения через третью полость изложницы, показанной на ФИГ. 11, в соответствии с одним неограничивающим вариантом реализации изобретения, приведенным в данном описании;

ФИГ. 15 иллюстрирует вид в перспективе поперечного сечения через четвертую полость изложницы, показанной на ФИГ. 11, в соответствии с одним неограничивающим вариантом реализации изобретения, приведенным в данном описании;

ФИГ. 16 иллюстрирует вид в перспективе части питателя, включая конусный участок, выполненный в соответствии с различными неограничивающими вариантами реализации изобретения, приведенными в данном описании;

ФИГ. 16A схематически иллюстрирует вид сверху питателя, включая конусный участок, выполненный в соответствии с различными неограничивающими вариантами реализации изобретения, приведенными в данном описании;

ФИГ. 17 включает вид в перспективе части изложницы, изготовленной с расширенным питателем, в соответствии с различными неограничивающими вариантами реализации изобретения, приведенными в данном описании;

ФИГ. 18 включает вид в перспективе части (непрозрачная часть и прозрачная часть в целях иллюстрации) изложницы, изготовленной с расширенным питателем в соответствии с различными неограничивающими вариантами реализации изобретения, приведенными в данном описании;

ФИГ. 19 включает вид в перспективе части изложницы, изготовленной с обычным питателем, в соответствии с различными неограничивающими вариантами реализации изобретения, приведенными в данном описании;

ФИГ. 20 включает вид в перспективе устройства для центробежного литья, включая вращающийся узел, изготовленный в соответствии с различными неограничивающими вариантами реализации изобретения, приведенными в данном описании;

ФИГ. 21 иллюстрирует вид сверху изложницы, показанной на ФИГ. 20; и

ФИГ. 22 иллюстрирует вид в перспективе части изложницы, изготовленной в соответствии с различными неограничивающими вариантами реализации изобретения, приведенными в данном описании.

Читателю станут понятны вышеизложенные сведения, также как и другая информация, при рассмотрении следующего подробного описания определенных неограничивающих вариантов реализации изобретения устройств и способов в соответствии с данным документом. Читатель также может понять некоторые из таких дополнительных подробностей при реализации или применении устройств и способов, описанных в данном документе.

ПОДРОБНОЕ ОПИСАНИЕ ОПРЕДЕЛЕННЫХ НЕОГРАНИЧИВАЮЩИХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Металлические материалы могут в общем случае включать один или более металлических элементов и, в некоторых случаях, один или более неметаллических элементов. Усадочная пористость неотъемлемо связана с фундаментальными механизмами затвердевания при литье многих таких металлических материалов, что может негативно воздействовать на механические свойства отливок. Современные способы статического и центробежного литья различных металлических материалов, например, сплавов на основе алюминида титана, непригодны для управления пористостью как на поверхности отливки, так и в зонах, где отливка может быть впоследствии разрезана.

В различных неограничивающих вариантах реализации изобретения, в настоящем документе описаны устройства для центробежного литья, включая вращающиеся узлы и их компоненты, выполненные с возможностью управления усадочной пористостью. Например, центробежную силу можно использовать для подачи расплавленного материала, такого как расплавленный металлический материал, в поры отливки, тем самым минимизируя недостаток расплавленного материала в затвердевающем материале. Управление усадочной пористостью может, в общем случае, включать управление количеством и/или локализацией усадочных пор внутри отливки так, чтобы их можно было удалить последующей обработкой. Например, управление усадочной пористостью может включать ее локализацию внутри отливки, например, без связи с поверхностью, и/или минимизацию. В некоторых неограничивающих вариантах реализации изобретения усадочная пористость может быть локализована внутри отливки в отдалении от ее конкретных зон так, что отливки можно разрезать и/или отделять от литейных компонентов или материала, не открывая внутреннюю пористость в атмосферу.

В определенных неограничивающих вариантах реализации изобретения, описанные устройства и способы центробежного литья могут упростить последующую обработку различных отливок и избавить от необходимости использовать стандартные производственные маршруты, такие как используются в литье по выплавляемым моделям. В отличие от обычных устройств для центробежного литья, которые часто требуют сборки шестидесяти или более компонентов изложницы, в определенных неограничивающих вариантах реализации изобретения, описанных в данном документе, устройства для центробежного литья включают вращающиеся узлы, которые можно собирать из меньшего, чем обычно, количества основных компонентов, что значительно сокращает время подготовки. В различных неограничивающих вариантах реализации изобретения отливки можно подвергать, например, тепловой обработке и/или обработке HIP. В соответствии с определенными неограничивающими вариантами реализации изобретения, отливки, произведенные с применением описанных способов и устройств для центробежного литья, могут быть пригодны к последующей ковке или металлорежущей обработке с получением конечных деталей, например, для реактивных двигателей, турбокомпрессоров или различных высокотемпературных деталей.

Устройства и способы в соответствии с данным описанием можно применять для литья металлических материалов. В данном документе термин "металлические материалы" может охватывать металл и металлические сплавы. Металлические материалы охватывают, например, материалы TiAl, которые включают, например, сплавы на основе TiAl. Сплавы на основе TiAl могут включать, помимо титана и алюминия, один или более легирующих элементов. В определенных неограничивающих вариантах реализации изобретения настоящие устройства и способы можно применять для литья материалов TiAl, содержащих титан и примерно от 25,0 до 52,1 атомных процента алюминия или примерно от 14 до 36 массовых процентов алюминия. Раскрытые устройства и способы центробежного литья можно применять для получения отливок из материалов TiAl, содержащих другие процентные концентрации алюминия и других легирующих элементов, без ограничения вышеуказанным. Следует учитывать также, что хотя различные неограничивающие варианты реализации изобретения и полезные свойства могут быть раскрыты в данном документе применительно к сплавам на основе TiAl и другим материалам TiAl, описанные устройства и способы этими материалами не ограничены. Специалистам в данной области должно быть ясно, что описанные устройства и способы могут найти широкое применение и помимо литья материалов TiAl, такое, например, и без ограничений, как литье металлических материалов, подверженных усадочной пористости или имеющих другие свойства или характеристики, аналогичные материалам TiAl. Хотя определенные неограничивающие варианты реализации изобретения могут обеспечивать значительные преимущества перед обычными технологиями литья применительно к материалам TiAl, следует понимать, что описанные в данном документе устройства и способы можно также применять для литья других металлических материалов без ограничения полезности или преимуществ перед обычными технологиями литья.

Применительно к различным неограничивающим вариантам реализации изобретения, описанным в данном документе, устройства для центробежного литья, вращающиеся узлы, изложницы и/или их компоненты, описанные здесь, могут быть составлены из множества металлических материалов, комбинации металлических материалов, керамических материалов и/или комбинации металлических и керамических материалов. Следует понимать, что различные варианты реализации изобретения, описанные в данном документе, могут быть полезны для производства, например, и без ограничений, деталей газовых турбин, деталей газотурбинных компрессоров и/или деталей двигателей внутреннего сгорания, помимо многих других типов деталей или продуктов.

Материалы TiAl традиционно отливают с использованием технологии статического литья по выплавляемым моделям. В последнее время для литья материалов TiAl предлагались различные способы центробежного литья, включая центробежное литье по выплавляемым моделям. Однако эти способы допускают образование пустот в опасных местах внутри конечной отливки и, следовательно, могут увеличивать производственные затраты, ограничивать механические свойства и/или ухудшать структурные характеристики конечных отливок. Кроме того, эти способы ограничены как в количестве полостей, так и в количестве отливок на полость. ФИГ. 1 иллюстрирует полусхематическое изображение обычного устройства для центробежного литья 2. Устройство 2 в общем случае требует подачи расплавленного материала от источника “S” подачи материала в канал 4 вертикального литника, расположенный около оси “R” вращения, вокруг которой устройство 2 вращается в процессе эксплуатации. В устройстве 2 задействована непрямая литниковая система, в которой требуется, чтобы расплавленный материал проходил (показано пунктиром) через литниковую систему 6 к серии питателей 8, расположенных на входах соответствующих полостей 10 изложницы. Непрямая литниковая система подает расплавленный материал к полостям в направлении, отличном от направления центробежной силы “F”, таком как вертикальное, как показано на ФИГ. 1, или в направлении, противоположном центробежной силе, как описано, например, в заявке на патент США US 2012/0207611 A1. Таким образом, расплавленный материал должен проходить увеличенное расстояние по радиусу вдоль различных литниковых каналов 6, чтобы достичь дополнительных вертикальных компонентов питателей 8, которые тоже требуется пройти перед попаданием во впускной проход заливочной полости 10. Различные литниковые каналы 6, и часто - вертикальные компоненты питателей 8, не находятся на одной линии с отливаемой деталью. Таким образом, расплавленный материал должен заходить в заливочную полость 10 против центробежной силы. Кроме того, поперечное сечение заливочной полости 10 больше, чем у различных литниковых каналов 6, питателей 8 и впускного прохода. Следовательно, дополнительно к снижению выхода за счет потерь в литниковых каналах, устройство 2 непригодно для надлежащего управления усадочной пористостью, допускает преждевременное затвердевание, плохое заполнение изложницы и недостаточную подачу расплавленного материала.

Прямая литниковая система отличается от непрямой тем, что расплавленный материал подается в полость в общем случае в направлении центробежной силы. Прямая литниковая система не применяется в традиционных устройствах для центробежного литья, поскольку непрямая литниковая система может уменьшать турбулентность в изложнице.

Обращаясь к ФИГ. 2, иллюстрирующей упрощенное полусхематическое изображение определенных компонентов устройства для центробежного литья по одному неограничивающему варианту реализации изобретения в соответствии с данным описанием, вращающийся узел 12 устройства для центробежного литья может быть выполнен с возможностью реализации прямой литниковой системы, которая уменьшает потери выхода и использует центробежную силу для управления усадочной пористостью с целью производства плотных отливок. Например, в различных неограничивающих вариантах реализации изобретения источник расплавленного материала “M” может подавать расплавленный материал (показано в общем пунктирными линиями) в канал 14 вертикального литника, расположенный на или примыкающий к оси вращения “R” вращающегося узла 12. Серия питателей 16a-16f, каждый из которых соединен с расположенной в вертикальном ряду заливочной полостью 18a-18f, может соединяться с каналом 14 вертикального литника для доставки расплавленного материала в полости 18a-18f в общем случае в направлении центробежной силы “F”. В процессе эксплуатации, например, можно использовать плавильную печь для вакуумного дугового переплава (VAR) (показана в общем как источник подачи расплавленного материала) для получения перегретого расплава расплавленного материала, который можно заливать из ковша через воронку, расположенную над каналом 14 вертикального литника. Перегретый расплавленный материал поступает в канал 14 вертикального литника и начинает заполнять полости 18a-18f через примыкающие питатели 16a-16f, пока полости 18a-18f не заполнятся. В соответствии с различными неограничивающими вариантами реализации изобретения, питатели 16a-16f, соединенные с расположенными одна над другой полостями 18a-18f, могут быть погружены в жидкий расплавленный материал на протяжении по меньшей мере одного периода заполнения изложницы. Например, канал 14 вертикального литника может быть заполнен перегретым расплавленным материалом так, чтобы все питатели 16a-16f были полностью погружены. В различных неограничивающих вариантах реализации изобретения одна или более полостей 18a-18f выполнены в таком размере, чтобы формировать множественные конечные детали. Например, питатели 16a-16f могут быть соединены с полостями 18a-18f, которые выполнены в таком размере, чтобы формировать отливку, включающую множество конечных деталей. В определенных неограничивающих вариантах реализации изобретения отлитые детали могут быть направлены вдоль заливочной полости 18a-18f, тем самым увеличивая количество отливок, которые могут быть получены на одном питателе.

Традиционные конструкции систем литников для центробежного литья предусматривают подачу расплавленного материала в полости через ограниченные каналы, часто включающие отдельные узкие проходы. Например, диаметр площади поперечного сечения питателей 8 в устройстве 2, показанном на ФИГ. 1, больше, чем диаметр поперечного сечения соответствующих заливочных полостей 10, присоединенных к каждому питателю 8. И наоборот, как показано на ФИГ. 2, в различных неограничивающих вариантах реализации изобретения описанные устройства 12 для центробежного литья могут включать питатели 16a-16f, включающие диаметры поперечного сечения большие, чем у полостей 18a-18f или отливки. Например, в некоторых неограничивающих вариантах реализации изобретения объем питателя 16a-16f некоторой длины больше, чем объем полости 18a-18f эквивалентной длины. Например, примыкающий к полости 18a-18f питатель 16a-16f некоторой длины может включать больший объем, чем примыкающая область полости 18a-18f эквивалентной длины.

Известные способы центробежного литья материалов TiAl связывают единичный питатель 8 с полостью 10 для производства каждой конечной литой детали, как показано на ФИГ. 1. Соответственно, для получения значительного количества деталей диаметр канала 4 вертикального литника должен быть относительно большим, требуя прохождения расплавленным материалом значительной дистанции от канала 4 вертикального литника до полостей 10 в виде тонкого расплавленного слоя. Когда расплавленный материал передвигается в виде тонкого слоя, он может утрачивать перегрев, что приводит к преждевременному затвердеванию, плохому заполнению изложницы и отливкам с конечной поверхностью низкого качества. И наоборот, как показано на ФИГ. 2, вращающийся узел 12 может использовать прямую литниковую систему для подачи расплавленного материала во множество расположенных одна над другой полостей 18a-18f в общем направлении центробежной силы “F.” Расположенные одна над другой полости 18a-18f могут увеличить количество отливок, произведенных на заливку, одновременно также уменьшая расстояние, которое расплавленный материал должен пройти, чтобы достичь полостей 18a-18f изложницы. Например, по сравнению с традиционными устройствами для центробежного литья с тем же количеством питателей, вращающийся узел 12 может включать канал 14 вертикального литника уменьшенного диаметра. Выигрыш заключается еще и в том, что объем расплавленного материала на питатель 16a-16f может быть уменьшен, и близость объема расплавленного материала в канале 14 вертикального литника уменьшенного диаметра может способствовать сохранению перегрева. Это поддерживает текучесть расплавленного материала, предотвращая непролив или преждевременное затвердевание, которое может препятствовать порции расплавленного материала в канале 14 вертикального литника достигать затвердевающих отливок. Следовательно, могут быть уменьшены потери выхода в литниковом ходе, увеличен выход продукции и улучшено качество конечной поверхности.

В различных неограничивающих вариантах реализации изобретения вращающийся узел 12 включает конструкции изложницы, которые дают возможность управлять количеством и локализацией усадочных пор так, что они могут оказаться внутри материала. Пористость, переведенную внутрь, можно затем удалить последующей термомеханической обработкой. В определенных неограничивающих вариантах реализации изобретения изложницы могут быть изготовлены из материалов, включающих металлические материалы, такие как железо и сплавы на основе железа, например, стали, включая полуметаллические материалы, такие как графит. В соответствии с одним неограничивающим вариантом реализации изобретения, изложницы, изготовленные из таких материалов, могут включать постоянные литейные формы, например, в общем случае, литейные формы многократного использования. В различных неограничивающих вариантах реализации изобретения изложницы, изготовленные из вышеуказанных материалов, могут также уменьшать или исключать загрязнение отлитой продукции захваченными оксидами. Например, изложницы, которые используются в литье по выплавляемым моделям, обычно выполнены из оксидов. Тем не менее, в процессе литья оксидные частицы, составляющие изложницу, неизбежно захватываются в продукт, отливаемый по выплавляемым моделям. Захваченные частицы могут впоследствии вступать в реакцию с материалом отливки и создавать потенциальные места возникновения усталостного повреждения. Изложницы для литья по выплавляемым моделям могут быть сконструированы инертными к расплавленному TiAl или к конкретному отливаемому сплаву, и могут быть доступны различные химические и механические способы частичного удаления захваченных частиц. Тем не менее, захват частиц неизбежен, и вышеуказанные полумеры отнюдь не идеальны, особенно для отливок, которые используются для производства конечной продукции, предназначенной для работы в условиях высоких температур, в окружающей среде с высокими нагрузками, таких, которые существуют в турбинах. Дополнительно к уменьшению или исключению загрязнений конечного продукта захваченными оксидами, изложницы, включающие металлические материалы, могут уменьшать или исключать риск загрязнений рециркуляционной линии за счет захваченных оксидов в ломе. Например, как описано выше, литье по выплавляемым моделям часто включает захваченные оксиды и, следовательно, лом, например, лом из литья по выплавляемым моделям, может аналогично содержать захваченные оксиды. Следовательно, продукты, отлитые с использованием этого утилизированного лома, могут тоже быть загрязнены захваченными оксидами. Тем не менее, лом из отливок, произведенных в изложницах, изготовленных из вышеуказанных металлических материалов, не имеет потенциала для таких включений и, таким образом, его можно повторно использовать без риска, связанного с загрязнением рециркуляционной линии. Следовательно, исчезает необходимость в тщательной очистке лома перед повторным использованием, что экономит время и сокращает затраты. Несмотря на вышеуказанные выгоды, предполагается также, что некоторые варианты реализации изобретения могут включать изложницы, изготовленные из других материалов. Например, в различных неограничивающих вариантах реализации изобретения изложницы могут включать одноразовые формы для центробежного литья. Такие изложницы могут быть изготовлены из одноразовых материалов, таких как, например, песок или оксиды.

В определенных неограничивающих вариантах реализации изобретения изложницы могут быть выполнены с возможностью управления процессом затвердевания путем контроля скорости остывания зон расплавленного материала. Например, изложницы могут обладать изолирующими свойствами, которые им придают для ограничения количества и/или скорости отвода тепловой энергии от расплавленного материала. Изолирующие свойства могут в общем случае включать конструктивные элементы или характеристики материала, связанного с изложницей, и могут быть предназначены для изменения теплоемкости зоны изложницы и/или скорости теплоотвода от расплавленного материала к изложнице. В одном неограничивающем варианте реализации изобретения скоростью теплоотвода от расплавленного материала можно по меньшей мере частично управлять за счет формы изложницы. Например, толщину одной или более зон изложницы можно увеличивать или уменьшать, чтобы увеличить или уменьшить теплоемкость этой зоны. В одном неограничивающем варианте реализации изобретения скоростью и/или количеством тепловой энергии, которую может отводить изложница, можно управлять за счет плотности или массы зоны этой изложницы. Например, в различных неограничивающих вариантах реализации изобретения для уменьшения скорости теплоотвода от расплавленного материала в стенке или стороне изложницы можно сформировать один или более карманов (см., например, ФИГ. 9, 332a, 338a), примыкающих к полости 18a-18f. В различных неограничивающих вариантах реализации изобретения карманы могут быть закрытыми, открытыми, пустыми или содержать газ либо помещенный в карман материал.

В различных неограничивающих вариантах реализации изобретен