Способ изготовления штампованного изделия и нижний рычаг автомобиля

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к штамповке изделия, которым является нижний рычаг автомобиля. Упомянутое изделие содержит основную корпусную часть с первой и второй концевыми частями и выступающую наружу изгиба от изогнутой части основной корпусной части выступающую часть. На поверхности верхней пластинчатой части основной корпусной части выполнены канавки в области на стороне первой концевой части от основания выступающей части. Первая вертикальная стеночная часть, продолжающаяся от части первого конца основной корпусной части до выступающей части, имеет угловую часть, соединяющую основную корпусную часть и выступающую часть. Причем угол является острым. На первом этапе формуют первую вертикальную стеночную часть без формования формы пазовой части в форме поверхности верхней пластинчатой части. На втором этапе формуют форму пазовой части на поверхности верхней пластинчатой части. Повышается качество изделия. 2 н. и 4 з.п. ф-лы, 14 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к способу изготовления штампованного изделия (пример: нижний рычаг автомобиля) из металлической пластины-заготовки путем штамповки. Дополнительно, настоящее изобретение относится к нижнему рычагу автомобиля (ниже просто называемому «нижний рычаг»), изготовленному указанным способом изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002]

В автомобиле колеса транспортного средства установлены на кузове транспортного средства с помощью системы подвески (подвески). Одним из элементов, который образует систему подвески, является нижний рычаг. Часть одного конца нижнего рычага крепится к кузову транспортного средства с помощью рамы (конкретнее, элемента подвески) системы подвески. Колесо транспортного средства (конкретнее, колесо) крепится к части другого конца нижнего рычага. С точки зрения уменьшения веса желательно принимать штампованное изделие для нижнего рычага.

[0003]

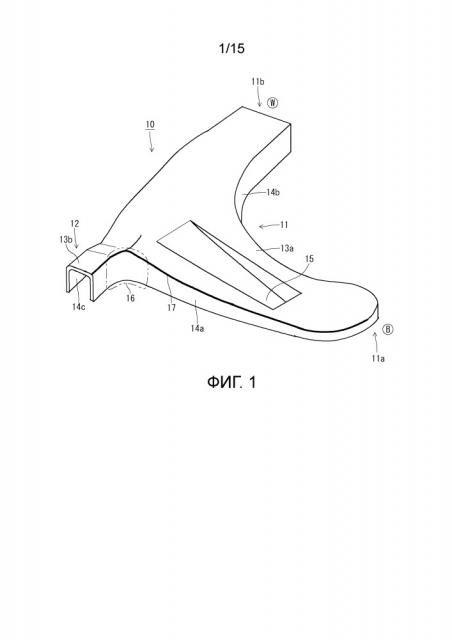

Фиг.1 и Фиг.2 представляют собой виды в перспективе, схематически показывающие примеры формы штампованных изделий, которые могут использоваться в качестве нижних рычагов. Среди этих фигур, Фиг.1 показывает штампованное изделие первого примера, а Фиг.2 показывает штампованное изделие второго примера. Каждое из штампованных изделий 10, показанных на Фиг.1 и Фиг.2, включает в себя основную корпусную часть 11 и выступающую часть 12. Основная корпусная часть 11 продолжается в L-образной форме или форме дуги в продольном направлении на виде в плане. Из обоих концов основной корпусной части 11 она концевая часть 11а (ниже также называемая «первая концевая часть») представляет собой концевую часть, которая крепится к кузову автомобильного транспортного средства. Ниже первая концевая часть 11а будет также называться «концевая часть, крепящаяся к кузову транспортного средства». Другая концевая часть 11b (ниже также называемая «вторая концевая часть») представляет собой концевую часть, которая крепится к колесу автомобильного транспортного средства. Ниже вторая концевая часть 11b будет также называться «концевая часть, крепящаяся к колесу транспортного средства». На каждой из Фиг.1 и Фиг.2 сторона, подлежащая соединению с колесом транспортного средства, будет обозначена ссылочной позицией «W», при этом сторона, подлежащая соединению с кузовом транспортного средства, будет обозначена ссылочной позицией «B».

[0004]

Выступающая часть 12 выступает наружу изгиба от изогнутой части основной корпусной части 11. Каждая из Фиг.1 и Фиг.2 показывает вариант выполнения, в котором выступающая часть 12 обеспечена по существу в середине в продольном направлении основной корпусной части 11. Как и часть 11а первого конца основной корпусной части 11, выступающая часть 12 представляет собой часть, которая крепится к кузову автомобильного транспортного средства.

[0005]

Обе формы поперечного сечения основной корпусной части 11 и выступающей части 12 имеют форму канавки. То есть каждая из основной корпусной части 11 и выступающей части 12 включает в себя верхние пластинчатые части 13а и 13b и вертикальные стеночные части 14a, 14b и 14c. Каждая из вертикальных стеночных частей 14a-14c продолжается от противоположных сторон верхних пластинчатых частей 13а и 13b. На поверхности верхней пластинчатой части 13a основной корпусной части 11 обеспечена пазовая часть 15 в продольном направлении основной корпусной части 11.

[0006]

В случае штампованного изделия 10 первого примера, показанного на Фиг.1, пазовая часть 15 обеспечена в области на стороне первой концевой части 11a (концевой части, крепящейся к кузову транспортного средства) от основания выступающей части 12 в поверхности верхней пластинчатой части 13a. То есть пазовая часть 15 обеспечена до положения вблизи первой концевой части 11a от положения вблизи основания выступающей части 12. Пазовая часть 15 становится глубже по направлению к первой концевой части 11a. Следовательно, нижняя поверхность части 15 канавки представляет собой наклонную поверхность. Отметим, что в некоторых случаях глубина пазовой части выполняется постоянной без наклона нижней поверхности пазовой части.

[0007]

В случае штампованного изделия 10 второго примера, показанного на Фиг.2, пазовая часть 15 обеспечена в области от первой концевой части 11a (крепящейся к кузову транспортного средства части конца) до второй концевой части 11b (крепящейся к колесу транспортного средства части конца) так, чтобы проходить через основание выступающей части 12, в поверхности верхней пластинчатой части 13a основной корпусной части 11.

[0008]

Среди вертикальных стеночных частей 14a-14c, вертикальную стеночную часть 14а, которая продолжается от первой концевой части 11a (концевой части, крепящейся к кузову транспортного средства) основной корпусной части 11 до выступающей части 12, имеет угловую часть 16 в форме залива, которая соединяет основную корпусную часть 11 и выступающую часть 12. Ниже вертикальная стеночная часть 14а будет также называться «первая вертикальная стеночная часть первой вертикальной стенки». Реберная часть 17 образована первой вертикальной стеночной частью 14a и верхними пластинчатыми частями 13а, 13b (см. участки жирной линии на Фиг.1 и Фиг.2). В реберной части 17 участок, лежащий на угловой части 16, имеет форму дуги круга. В реберной части 17 угол, который образован участком, который находится на стороне основной корпусной части 11 от угловой части 16, и участком, который находится на стороне выступающей части 12 от угловой части 16, представляет собой острый угол.

[0009]

Ниже вертикальная стеночная часть 14b, которая продолжается от первой концевой части 11a (концевой части, крепящейся к кузову транспортного средства) основной корпусной части 11 до второй концевой части 11b (концевой части, крепящейся к колесу транспортного средства части конца) основной корпусной части 11 будет также называться «второй вертикальной стеночной частью». Вертикальная стеночная часть 14с, которая продолжается от второй концевой части 11b (концевой части, крепящейся к колесу транспортного средства) основной корпусной части 11 до выступающей части 12 будет также называться «третьей вертикальной стеночной частью».

[0010]

Штампованные изделия 10 в формах, которые описаны выше, формуются путем применения штамповки к металлическим пластинам-заготовкам. В соответствии с необходимостью, правка применяется к области, которая не может быть сформована путем штамповки, такой как очень маленькая R часть, и тем самым выполняются отделочная обработка формы или фиксация формы. Дополнительно, с целью отделочной обработки до окончательной формы применяются обрезка, сверление, сварка и т.п. в соответствии с необходимостью.

[0011]

Когда производится нижний рычаг в виде штампованного изделия, тип формования, который применяется к металлической пластине-заготовке, в основном представляет собой растягивающее загибание кромок. Известные уровни техники, касающиеся растягивающего загибания кромок, включают в себя следующее.

[0012]

Публикация патентной заявки Японии № 2011-230189 (патентная литература 1) раскрывает технологию выполнения штамповки в нагретом состоянии путем нагрева стальной пластины. В технологии патентной литературы 1 в качестве стальной пластины используют высокопрочную стальную пластину типа дисперсионного твердения и выполняют штамповку стальной пластины, которую нагревают до заранее определенной температуры T со средней скоростью формования 200 мм/с или более. В это время температура T нагрева стальной пластины и температура TL размягчения стальной пластины удовлетворяют отношению -100≤T≤TL. Патентная литература 1 указывает на то, что тем самым, даже когда в качестве исходного материала используют высокопрочную стальную пластину, которую затруднительно подвергать штамповке, штампованное изделие могут производить без уменьшения эффективности изготовления.

[0013]

Публикация патентной заявки Японии № 2009-160655 (патентная литература 2) раскрывает технологию изготовления штампованного изделия с кромкой (частью вертикальной стенки). В технологии патентной литературы 2 в качестве металлической пластины-заготовки используют заготовку, которая состоит из части заготовки для основы, соответствующей основе плоской формы, и части заготовки для кромки вогнутой формы, которую формуют с помощью гибки во внешний периферийный край вогнутой формы части заготовки для основы. Часть заготовки вогнутой формы состоит из части заготовки для кромки выпуклой формы, где возникает деформация растягивающего загибания кромок, и части заготовки для смежной кромки, которая смежна с частью заготовки для кромки выпуклой формы. Внешний периферийный край части заготовки для кромки выпуклой формы формуют в заранее определенном диапазоне. Патентная литература 2 указывает на то, что тем самым концентрацию напряжения растяжения, которая возникает в части кромки выпуклой формы штампованного изделия, могут распределять по участкам обоих концов, и могут подавлять растрескивание кромки при растяжении.

[0014]

Публикация патентной заявки Японии № 06-87039 (патентная литература 3) раскрывает технологию отбортовки, которая формует цилиндрическую часть на периферийном крае отверстия. В технологии патентной литературы 3 вытяжку выполняют путем установки радиуса вытяжки большим на первом этапе. На последующем втором этапе применяют правку к вытянутой части, сформованной на первом этапе, и во всей нижней части вытянутой части в дальнейшем пробивают отверстия на последней стадии работы. Тем самым вертикальную стеночную часть остальной вытянутой части с помощью пробивания отверстий в нижней части непосредственно становится цилиндрической частью отбортовки, и растягивающее загибание кромок не требуется. Патентная литература 3 указывает на то, что, следовательно, даже если радиус вытяжки устанавливают большим и высоту вытяжки увеличивают до рабочего предела, проблема при формовании, такая как растрескивание, не возникает.

Перечень ссылок

Патентная литература

[0015]

Патентная литература 1: Публикация патентной заявки Японии № 2011-230189

Патентная литература 2: Публикация патентной заявки Японии № 2009-160655

Патентная литература 3: Публикация патентной заявки Японии № 06-87039

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

[0016]

Традиционно, нижний рычаг из штампованного изделия производят путем последовательного прохождения первого этапа и второго этапа, которые приведены ниже. На первом этапе формование вытяжкой применяют к металлической пластине-заготовке путем штамповки. На втором этапе гибку применяют к металлической пластине, которую формуют вытяжкой на первом этапе, путем штамповки.

[0017]

Каждая из Фиг.3А-Фиг.3С и Фиг.4А-Фиг.4С относится к штампованному изделию, используемому в качестве нижнего рычага, и каждая из них представляет собой вид в перспективе для объяснения примера этапа процесса изготовления традиционного способа. Среди этих фигур, Фиг.3А-Фиг.3С показывают случай изготовления штампованного изделия 10 первого примера, показанного на Фиг.1, а Фиг.4А-Фиг.4С показывают случай изготовления штампованного изделия 10 второго примера, показанного на Фиг.2. Дополнительно, Фиг.3А и Фиг.4А показывают формы соответственных металлических пластин-заготовок. Фиг.3B и Фиг.4B показывают формы металлических пластин после соответственных первых этапов. Фиг.3С и Фиг.4С показывают формы штампованных изделий, полученных путем прохождения соответственных вторых этапов. Для того чтобы получать штампованные изделия 10 в формах, показанных на Фиг.3С и Фиг.4С, иногда выполняют обрезку на этапе перед или на этапе после второго этапа.

[0018]

Фиг.5 и Фиг.7 представляют собой виды в перспективе, схематически показывающие примеры формы штампа пресса, который используют на первом этапе традиционного способа. Фиг.6 и Фиг.8 представляют собой виды в перспективе, схематически показывающие примеры формы штампа пресса, который используют на втором этапе традиционного способа. Среди этих фигур, каждая из Фиг.5 и Фиг.6 показывает случай изготовления штампованного изделия первого примера, показанного на Фиг.1, а каждая из Фиг.7 и Фиг.8 показывает случай изготовления штампованного изделия второго примера, показанного на Фиг.2.

[0019]

Когда производят штампованное изделие 10 первого примера, показанного на Фиг.1, штамп 41а используют в качестве верхнего штампа 40а на первом этапе, как показано на Фиг.5. В качестве нижнего штампа 50а используют пуансон 51а и держатель 52a заготовки, которые сопрягают с верхним штампом 40а. То же самое применяется в случае изготовления штампованного изделия 10 второго примера, показанного на Фиг.2, как показано на Фиг.7. Каждая из Фиг.5 и Фиг.7 показывает форму передней концевой части (поверхности, которая примыкает к металлической пластине) в отношении штампа 41а, и форму передней концевой части (поверхности, которая примыкает к металлической пластине) в отношении держателя 52а заготовки для того, чтобы делать конфигурацию легко понимаемой.

[0020]

В случае изготовления штампованного изделия 10 первого примера, показанного на Фиг.1, штамп 41b и подушку 42b используют в качестве верхнего штампа 40b на втором этапе, как показано на Фиг.6. В качестве нижнего штампа 50b используют пуансон 51b, который сопрягают с верхним штампом 40b. Как показано на Фиг.8, то же самое применяется в случае изготовления штампованного изделия 10 второго примера, показанного на Фиг.2. Каждая из Фиг.6 и Фиг.8 показывает форму передней концевой части (поверхности, которая примыкает к металлической пластине) в отношении штампа 41b, и показывает форму передней концевой части (поверхности, которая примыкает к металлической пластине) в отношении подушки 42b для того, чтобы делать конфигурацию легко понимаемой.

[0021]

Как показано на Фиг.3А, Фиг.3B и Фиг.5, в случае изготовления штампованного изделия 10 первого примера, показанного на Фиг.1, штамповку применяют к металлической пластине-заготовке 21 посредством использования штампа 41а, пуансона 51а и держателя 52а заготовки на первом этапе традиционного способа, в результате чего формуют форму поверхности верхней пластинчатой части на протяжении всего диапазона. Тем самым целиком формуют пазовая часть 15. В то же время формуют вертикальную стеночную часть 14а (часть первой вертикальной стенки), которая продолжается до выступающей части от первой концевой части (крепящейся к кузову транспортного средства части конца) основной корпусной части, среди вертикальных стеночных частей. В то же время обработка металлической пластины-заготовки 21 продвигается в состояние, в котором внешнюю сторону первой вертикальной стеночной части 14a удерживают с помощью держателя 52а заготовки и штампа 41а. Режим формования на первом этапе представляет собой формование вытяжкой. То же самое применяется в случае изготовления штампованного изделия 10 второго примера, показанного на Фиг.2, как показано на Фиг.4А, Фиг.4B и Фиг.7.

[0022]

Как показано на Фиг.3B, Фиг.3С и Фиг.6, в случае изготовления штампованного изделия 10 первого примера, показанного на Фиг.1, на втором этапе традиционного способа применяют штамповку к металлической пластине 22 после первого этапа посредством использования штампа 41b, подушки 42b и пуансона 51b. Тем самым формуют остальные части вертикальной стенки, то есть вторую вертикальную стеночную часть 14b и третью вертикальную стеночную часть 14с. В то же время для того, чтобы предотвращать отклонение положения металлической пластины 22, обработка металлической пластины 22 продвигается в состояние, где область верхней пластинчатой части в металлической пластине 22 удерживают с помощью подушки 42b и пуансона 51b. Режим формования на втором этапе представляет собой гибку. То же самое применяется в случае изготовления штампованного изделия 10 второго примера, показанного на Фиг.2, как показано на Фиг.4B, Фиг.4С и Фиг.8.

[0023]

Когда штампованное изделие производят традиционным способом, который описан выше, на первом этапе или на втором этапе может возникать разрушение. На первом этапе или на втором этапе разрушение возникает в части 22с (ниже также называемой «часть в виде деформации растягивающего загибания кромок»), которая подвергается деформации растягивающего загибания кромок. Часть 22с в виде деформации растягивающего загибания кромок соответствует угловой части 16, которая соединяет основную корпусную часть и выступающую часть в первой вертикальной стеночной части 14a, и внешней боковой области 22h угловой части 16 (см. заштрихованные участки на Фиг.3B и Фиг.4B).

[0024]

На первом этапе согласно традиционному способу способствуют притоку материала из верхней пластинчатой части в часть 22с в виде деформации растягивающего загибания кромок посредством использования держателя 52а заготовки и уменьшают деформацию растягивающего загибания кромок. Однако даже если применяют контрмеры, подобные этой, в части 22с деформации растягивающего загибания кромок может возникать разрушение.

[0025]

В этом отношении в технологии патентной литературы 1, описанной выше, для того, чтобы улучшать выполнение растягивающего загибания кромок, в качестве стальной пластины используют высокопрочную стальную пластину, относящуюся к типу дисперсионного твердения, и выполняют штамповку в нагретом состоянии. Однако в этой технологии требуется этап нагрева стальной пластины, и в связи с этим производительность уменьшается по сравнению со штамповкой в холодном состоянии.

[0026]

В технологии патентной литературы 2 путем оптимизации формы металлической пластины-заготовки распределяют концентрацию напряжения, которая возникает в области, которая подвергается деформации растягивающего загибания кромок, и подавляют растрескивание кромки при растяжении. Однако имеется ограничение на распределение концентрации напряжения путем оптимизации формы исходного материала, и подавление разрушения в части в виде деформации растягивающего загибания кромок является недостаточным.

[0027]

В технологии патентной литературы 3, описанной выше, используют отбортовку. Вытянутая часть, которую формуют отбортовкой, имеет осесимметричную цилиндрическую форму. При этом часть деформации растягивающего загибания кромок нижнего рычага не имеет осесимметричной формы. Следовательно, даже если способствуют притоку материала с помощью вытяжки, в части в виде деформации растягивающего загибания кромок может возникать растрескивание.

[0028]

Настоящее изобретение выполнено в свете вышеописанных обстоятельств, и целью настоящего изобретения является обеспечение способа изготовления штампованного изделия, который уменьшает деформацию растягивающего загибания кромок в части в виде деформации растягивающего загибания кромок и может сдерживать разрушение в части в виде деформации растягивающего загибания кромок во время изготовления штампованного изделия в форме, соответствующей нижнему рычагу автомобиля. Дополнительно, целью настоящего изобретения является обеспечение нижнего рычага автомобиля с высокой прочностью, в котором в части в виде деформации растягивающего загибания кромок подавлено разрушение.

Решение проблемы

[0029]

Способ изготовления штампованного изделия согласно одному варианту выполнения настоящего изобретения представляет собой способ изготовления штампованного изделия из металлической пластины-заготовки.

Штампованное изделие включает в себя основную корпусную часть, которая изгибается в продольном направлении на виде в плане и имеет первая концевая часть и вторая концевая часть соответственно, на обоих концах основной корпусной части, и выступающую часть, которая выступает наружу изгиба от изогнутой части основной корпусной части.

Каждая из основной корпусной части и выступающей части включает в себя верхние пластинчатые части и вертикальные стеночные части, каждая из которых продолжается от противоположных сторон верхних пластинчатых частей.

Пазовая часть в продольном направлении основной корпусной части обеспечена на поверхности верхней пластинчатой части основной корпусной части.

Среди вертикальных стеночных частей, вертикальная стеночная часть, продолжающаяся от первой концевой части основной корпусной части до выступающей части, имеет угловую часть, соединяющую основную корпусную часть и выступающую часть.

В части ребра, образованной верхней пластинчатой частью и вертикальной стеночной частью, продолжающейся от первой концевой части основной корпусной части до выступающей части, угол, который образован частью, которая находится на стороне основной корпусной части от угловой части, и частью, которая находится на стороне выступающей части от угловой части, представляет собой острый угол.

Способ изготовления штампованного изделия включает в себя первый этап; и второй этап.

На первом этапе путем применения штамповки к металлической пластине-заготовке формуют форму поверхности на стороне второй концевой части от изогнутой части основной корпусной части в форме поверхности верхней пластинчатой части и дополнительно формуют вертикальную стеночную часть, продолжающуюся от стороны первой концевой части основной корпусной части до выступающей части.

На втором этапе формуют форму поверхности на стороне первой концевой части от изогнутой части основной корпусной части в форме поверхности верхней пластинчатой части путем применения штамповки к металлической пластине-заготовке после первого этапа.

[0030]

В вышеописанном способе изготовления может быть принята следующая конфигурация.

Пазовую часть штампованного изделия обеспечивают в области от первой концевой части до второй концевой части так, чтобы она проходила через основание выступающей части в поверхности верхней пластинчатой части основной корпусной части.

На первом этапе формуют часть на стороне второй концевой части пазовой части.

На втором этапе формуют часть на стороне первой концевой части пазовой части.

[0031]

В случае способа изготовления на первом этапе, когда вытягивают круг, имеющий радиус, равный 35% длины основной корпусной части, с центром в точке, которую располагают ближе всего к стороне второй концевой части в угловой части, часть участка или весь участок на стороне второй концевой части пазовой части предпочтительно располагают в круге.

[0032]

Дополнительно, в вышеописанном способе изготовления может быть принята следующая конфигурация.

Пазовая часть штампованного изделия обеспечивают в области на стороне первой концевой части от основания выступающей части в поверхности верхней пластинчатой части основной корпусной части.

Пазовая часть не формуют на первом этапе.

Пазовая часть формуют на втором этапе.

[0033]

В одном из способов изготовления, описанных выше, может быть принята следующая конфигурация.

Штампованное изделие представляет собой нижний рычаг автомобиля.

Первая концевая часть и выступающую часть основной корпусной части крепят к кузову автомобильного транспортного средства.

Вторая концевая часть основной корпусной части крепят к колесу автомобильного транспортного средства.

[0034]

Нижний рычаг автомобиля согласно одному варианту выполнения настоящего изобретения сформован из металлической пластины-заготовки путем штамповки.

Нижний рычаг включает в себя основную корпусную часть, которая изгибается в продольном направлении на виде в плане и имеет крепящуюся к кузову транспортного средства часть конца и крепящуюся к колесу транспортного средства часть конца соответственно на обоих концах основной корпусной части, и крепящуюся к кузову транспортного средства выступающую часть, которая выступает наружу изгиба от изогнутой части основной корпусной части.

Каждая из основной корпусной части и выступающей части включает в себя верхние пластинчатые части и вертикальные стеночные части, каждая из которых продолжается от противоположных сторон верхних пластинчатых частей.

Пазовая часть в продольном направлении основной корпусной части обеспечена на поверхности верхней пластинчатой части основной корпусной части.

Среди вертикальных стеночных частей, вертикальная стеночная часть, продолжающаяся от концевой части, крепящейся к кузову транспортного средства, основной корпусной части до выступающей части, имеет угловую часть, соединяющую основную корпусную часть и выступающую часть.

В части ребра, образованной вертикальной стеночной частью, продолжающейся от концевой части, крепящейся к кузову транспортного средства, основной корпусной части до выступающей части, и частью верхней пластины, угол, который образован частью, которая находится на стороне основной корпусной части от угловой части, и частью, которая находится на стороне выступающей части от угловой части, представляет собой острый угол.

Прочность на растяжение TS [MПа] составляет 440 MПа или более.

Максимальная высота Hmax [мм] угловой части части вертикальной стенки удовлетворяет Формуле (1), которая приведена ниже:

Hmax > -0,0103 × TS+26,051 (1)

Предпочтительные эффекты изобретения

[0035]

Способ изготовления штампованного изделия настоящего изобретения может уменьшать деформацию растягивающего загибания кромок в части в виде деформации растягивающего загибания кромок и сдерживать разрушение в части в виде деформации растягивающего загибания кромок путем прохождения первого этапа и второго этапа во время изготовления штампованного изделия в форме, соответствующей нижнему рычагу автомобиля. Дополнительно, нижний рычаг автомобиля настоящего изобретения имеет высокую прочность, при этом подавлено разрушение в части в виде деформации растягивающего загибания кромок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0036]

[Фиг.1] Фиг.1 представляет собой вид в перспективе, схематически показывающий штампованное изделие первого примера.

[Фиг.2] Фиг.2 представляет собой вид в перспективе, схематически показывающий штампованное изделие второго примера.

[Фиг.3А] Фиг.3А относится к штампованному изделию первого примера, представляет собой вид в перспективе для объяснения примера этапа процесса изготовления традиционного способа и показывает форму металлической пластины-заготовки.

[Фиг.3B] Фиг.3B относится к штампованному изделию первого примера, представляет собой вид в перспективе для объяснения примера этапа процесса изготовления традиционного способа и показывает форму металлической пластины после первого этапа.

[Фиг.3С] Фиг.3С относится к штампованному изделию первого примера, представляет собой вид в перспективе для объяснения примера этапа процесса изготовления традиционного способа и показывает форму штампованного изделия, которое получено путем прохождения второго этапа.

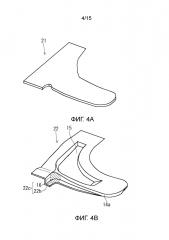

[Фиг.4А] Фиг.4А относится к штампованному изделию второго примера, представляет собой вид в перспективе для объяснения примера этапа процесса изготовления традиционного способа и показывает форму металлической пластины-заготовки.

[Фиг.4B] Фиг.4B относится к штампованному изделию второго примера, представляет собой вид в перспективе для объяснения примера этапа процесса изготовления традиционного способа и показывает форму металлической пластины после первого этапа.

[Фиг.4С] Фиг.4С относится к штампованному изделию второго примера, представляет собой вид в перспективе для объяснения примера этапа процесса изготовления традиционного способа и показывает форму штампованного изделия, полученного путем прохождения второго этапа.

[Фиг.5] Фиг.5 относится к штампованному изделию первого примера и представляет собой вид в перспективе, схематически показывающий пример формы штампа пресса, который используется на первом этапе традиционного способа.

[Фиг.6] Фиг.6 относится к штампованному изделию первого примера и представляет собой вид в перспективе, схематически показывающий пример формы штампа пресса, который используется на втором этапе традиционного способа.

[Фиг.7] Фиг.7 относится к штампованному изделию второго примера и представляет собой вид в перспективе, схематически показывающий пример формы штампа пресса, который используется на первом этапе традиционного способа.

[Фиг.8] Фиг.8 относится к штампованному изделию второго примера и представляет собой вид в перспективе, схематически показывающий пример формы штампа пресса, который используется на втором этапе традиционного способа.

[Фиг.9A] Фиг.9A представляет собой вид в перспективе для объяснения примера этапа процесса изготовления первого варианта выполнения и показывает форму металлической пластины-заготовки.

[Фиг.9B] Фиг.9B представляет собой вид в перспективе для объяснения примера этапа процесса изготовления первого варианта выполнения и показывает форму металлической пластины после первого этапа.

[Фиг.9C] Фиг.9C представляет собой вид в перспективе для объяснения примера этапа процесса изготовления первого варианта выполнения и показывает форму штампованного изделия, полученного путем прохождения второго этапа.

[Фиг.10] Фиг.10 представляет собой вид в перспективе, схематически показывающий пример формы штампа пресса, который используется на первом этапе первого варианта выполнения.

[Фиг.11А] Фиг.11А представляет собой вид в перспективе для объяснения примера этапа процесса изготовления второго варианта выполнения и показывает форму металлической пластины-заготовки.

[Фиг.11B] Фиг.11B представляет собой вид в перспективе для объяснения примера этапа процесса изготовления второго варианта выполнения и показывает форму металлической пластины после первого этапа.

[Фиг.11С] Фиг.11С представляет собой вид в перспективе для объяснения примера этапа процесса изготовления второго варианта выполнения и показывает форму штампованного изделия, полученного путем прохождения второго этапа.

[Фиг.12] Фиг.12 представляет собой вид в перспективе, схематически показывающий пример формы штампа пресса, который используется на первом этапе второго варианта выполнения.

[Фиг.13A] Фиг.13A представляет собой вид в плане, показывающий текучее состояние материала части в виде деформации растягивающего загибания кромок на первом этапе и показывает случай традиционного способа.

[Фиг.13B] Фиг.13B представляет собой вид в плане, показывающий текучее состояние материала части в виде деформации растягивающего загибания кромок на первом этапе и показывает случай сравнительного способа.

[Фиг.13С] Фиг.13С представляет собой вид в плане, показывающий текучее состояние материала части в виде деформации растягивающего загибания кромок на первом этапе и показывает случай согласно второму варианту выполнения.

[Фиг.14] Фиг.14 представляет собой изображение, показывающее отношение между прочностью на растяжение металлической пластины-заготовки и предельной высотой формования путем штамповки.

ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0037]

Для того чтобы достигать вышеописанные цели, настоящий изобретатель провел различные анализы и испытания и выполнил серьезные исследования. В результате настоящий изобретатель сделал следующее открытие. Когда штампованное изделие в форме, соответствующей нижнему рычагу, то есть, штампованное изделие, включающее в себя основную корпусную часть и выступающую часть и обеспеченное частью канавки на поверхности верхней пластинчатой части, производят штамповкой, если форму штампа пресса оптимизируют на первом этапе, дополнительно способствуют притоку материала в часть деформации растягивающего загибания кромок. Тем самым уменьшают деформацию растягивающего загибания кромок в части в виде деформации растягивающего загибания кромок и подавляют разрушение в части в виде деформации растягивающего загибания кромок. В результате становится возможным производить штампованное изделие (нижний рычаг), в котором подавлено разрушение в части в виде деформации растягивающего загибания кромок.

[0038]

Конкретнее, независимо от диапазона установки пазовой части, на первом этапе форму поверхности на стороне второй концевой части от изогнутой части основной корпусной части в форме поверхности верхней пластинчатой части формуют без формования формы поверхности на стороне первой концевой части от изогнутой части основной корпусной части, и могут дополнительно формовать вертикальную стеночную часть, которая продолжается от стороны первой концевой части основной корпусной части до выступающей части. В дальнейшем на втором этапе могут формовать форму поверхности на стороне первой концевой части от изогнутой части основной корпусной части в форме поверхности верхней пластинчатой части. Когда штампованное изделие представляет собой нижний рычаг, первая концевая часть представляет собой крепящуюся к кузову транспортного средства часть конца, а вторая концевая часть представляет собой крепящуюся к колесу транспортного средства часть конца.

[0039]

Например, в случае изготовления штампованного изделия, в котором пазовая часть обеспечивают только в области на стороне первой концевой части от изогнутой части основной корпусной части, пазовую часть не формуют на первом этапе, но пазовую часть формуют на втором этапе. Дополнительно, в случае изготовления штампованного изделия, в котором пазовую часть обеспечивают в области от первой концевой части до второй концевой части, часть на стороне второй концевой части пазовой части формуют на первом этапе, а остальную часть (часть на стороне первой концевой части) пазовой части формуют на втором этапе.

[0040]

Ниже варианты выполнения настоящего изобретения будут описаны со ссылкой на фигуры. Здесь будет проиллюстрирован случай, в котором штампованное изделие представляет собой нижний рычаг.

[0041]

[Первый вариант выполнения]

Фиг.9A-Фиг.9C относятся к штампованному изделию, используемому в качестве нижнего рычага, и представляют собой виды в перспективе, объясняющие пример этапа процесса изготовления согласно способу изготовления первого варианта выполнения. Среди этих фигур, Фиг.9A показывает форму металлической пластины-заготовки. Фиг.9B показывает форму металлической пластины после первого этапа. Фиг.9C показывает форму штампованного изделия, полученного путем прохождения второго этапа. Способ изготовления первого варианта выполнения применяют в случае изготовления штампованного изделия 10 первого примера, показанного на Фиг.1. Пазовая часть 15 штампованного изделия 10 обеспечивают только в области на стороне первой концевой части 11a (крепящейся к кузову транспортного средства концевой части) от основания выступающей части 12 в поверхности верхней пластинчатой части 13a основной корпусной части 11, как показано на Фиг.1 и Фиг.9C. Для того чтобы получать штампованное изделие 10 в форме, показанной на Фиг.9C, иногда выполняют обрезку в процессе перед или процессе после второго этапа.

[0042]

Фиг.10 представляет собой вид в перспективе, схематически показывающий пример формы штампа пресса, который используется на первом этапе в способе изготовления первого варианта выполнения. Как показано на Фиг.10, на первом этапе штамп 41с используют в качестве верхнего штампа 40с. В качестве нижнего штампа 50с используют пуансон 51с и держатель 52с заготовки, которые сопрягают с верхним штампом 40с. Для того, чтобы делать конфигурацию легко понимаемой, Фиг.10 показывает форму части переднего конца (поверхности, которая примыкает к металлической пластине) в отношении штампа 41с и показывает форму части переднего конца (поверхности, которая примыкает к металлической пластине) в отношении держателя 52с заготовки.

[0043]

На втором этапе штамп пресса, показанный на Фиг.6, описанной выше, используют как на втором этапе традиционного способа. То есть, как показано на Фиг.6, описанной выше, штамп 41b и подушку 42b используют в качестве верхнего штампа 40b. В качестве нижнего штампа 50b используют пуансон 51b, который сопрягают с верхним штампом 40b.

[0044]

Как показано на Фиг.9A, Фиг.9B и Фиг.10, на первом этапе путем применения штамповки к металлической пластине-заготовке 21 посредством использования штампа 41с, пуансона 51с и держателя 52с заготовки формуют форму поверхности на стороне второй концевой части от изогнутой части основной корпусной части в форме поверхности верх