Центрователь трубопрокатного стана

Иллюстрации

Показать всеИзобретение относится к оборудованию трубопрокатного производства и может быть использовано в устройствах центрирования прокатного стержня, преимущественно в многоручьевых, например автоматизированных, станах. Техническим результатом является упрощение центрователя при сохранении точности центрирования прокатного стержня и упрощение системы управления центрователем. Центрователь прокатного стана содержит установленные в корпусе 1 верхний и нижний центрирующие элементы, выполненные в виде барабанов 2 и 3. Каждый барабан снабжен многоручьевыми выступами 4 для центрирования прокатного стержня 5. Барабаны 2 и 3 установлены с возможностью поворота на оси 6, перпендикулярной оси прокатки 7. Центрователь снабжен синхронизирующим звеном, выполненным в виде зубчатой передачи 8. В каждом выступе 4 расположены проходные ручьи 9 для прокатного стержня 5, соответствующего диаметру трубы 10. Для возврата барабанов 2 и 3 в исходное положение служит противовес 11. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к оборудованию трубопрокатного производства и может быть использовано в устройствах центрирования прокатного стержня, преимущественно в многоручьевых, например в автоматизированных, станах.

Известно центрирующее устройство прокатного стержня трубопрокатного стана (патент на изобретение №2352413, МПК В21В 25/02, опубликованное 20.04.2009), расположенное на выходной стороне стана за рабочими валками, включающее корпус с размещенным в нем настраиваемым подвижным упором, поддерживающим прокатный стержень и центрирующим его свободный конец вместе с закрепленной на нем оправкой по оси калибра валков, при этом подвижный упор выполнен с возможностью обеспечения беспрепятственного прохождения прокатываемой трубы и представляет собой вертикальный шарнирно закрепленный Г-образный рычаг, верхняя часть которого, контактирующая с прокатным стержнем, выполнена в виде U-образного ложемента, с профилем продольного сечения в виде пологой восходящей кривой, при этом Г-образный рычаг выполнен с возможностью приведения его в рабочее положение поворотом в плоскости, проходящей через ось прокатного стержня в направлении, противоположном направлению перемещения проката, с соответствующим подъемом свободного конца прокатного стержня на величину, компенсирующую его прогиб.

Известное центрирующее устройство является простым в конструктивном исполнении и обслуживании. Однако поставленная изобретением задача, состоящая в повышении качества внутренней поверхности трубы и снижении поперечной разностенности, не выполнима при несовпадении оси свободного конца прокатного стержня с закрепленной на нем оправкой с осью калибра валков в случае прогиба прокатного стержня в сторону, противоположную контактной поверхности ложемента центрирующего устройства. Указанный прогиб прокатного стержня не исключен, так как он поджат только с нижней стороны, что не обеспечивает жесткость его центрирования. Кроме того, в силу малого угла давления между трубой и опорной поверхностью рычага не исключено скольжение трубы по поверхности рычага, что снижает надежность его поворота.

Наиболее близким по точности центрирования прокатного стержня и обеспечению высокого качества прокатываемых изделий является центрователь прокатного стана (патент на изобретение РФ №2031750, МПК В21В 25/02, опубликованное 27.03.1995 г.), расположенный на выходной стороне стана за рабочими валками, содержащий корпус, установленные в корпусе на осях качания два рычага (центрирующих элемента), один из которых снабжен одним центрирующим роликом, а другой - двумя центрирующими роликами, рычаги, синхронизирующее звено, а также привод поворота рычагов в виде силового цилиндра, при этом наименьшее и наибольшее требуемое значение радиуса прокатного стержня находятся в математической зависимости от радиусов центрирующих роликов и расстояния между ними.

Известный центрователь трубопрокатного стана позволяет точно центрировать прокатный стержень, что повышает качество прокатываемых изделий, однако он является конструктивно сложным в изготовлении, требует привода силового цилиндра и сложную систему управления. Кроме того, он не может быть применен для многоручьевой прокатки.

Технической задачей является обеспечение точности центрирования поддерживающего прокатного стержня простыми средствами.

Техническим результатом является упрощение центрователя при сохранении точности центрирования прокатного стержня и упрощение системы управления центрователем.

Указанный технический результат достигается тем, что центрователь прокатного стана, содержащий корпус с закрепленными в нем верхним и нижним центрирующими элементами, поддерживающими прокатный стержень, синхронизирующее звено, согласно изобретению каждый центрирующий элемент выполнен в виде барабана, снабженного на наружной поверхности многоручьевыми выступами и установленного с возможностью поворота на оси, перпендикулярной оси прокатки; синхронизирующее звено выполнено в виде зубчатой передачи, средство возврата барабанов в исходное положение выполнено в виде противовеса.

Выполнение центрирующего элемента в виде снабженного выступами на наружной поверхности барабана, установленного с возможностью поворота на оси, перпендикулярной оси прокатки, позволяет быстро и простыми средствами поддерживать прокатный стержень от прогиба в любую сторону, обеспечивая совпадение оси прокатного стержня с осью прокатки.

Наличие выступов, расположенных на наружной поверхности барабана, позволяет при движении трубы вдоль оси прокатки ее торцом раскрывать контакт между выступом и прокатным стержнем за счет поворота барабана вокруг собственной оси и исключить препятствие дальнейшему продвижению трубы при прокатке. Таким образом, при повороте выступов трубой отпадает необходимость в управленческих средствах, например пневмоцилиндрах.

Выполнение синхронизирующего звена в идее зубчатой передачи обеспечивает синхронное вращение барабанов независимо от неровностей торцовых поверхностей трубы в месте контакта с выступом.

Таким образом, указанные существенные признаки изобретения направлены на выполнение технического результата.

Заявляемые существенные признаки изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения условию патентоспособности «изобретательский уровень».

Технических решений, совпадающих с совокупностью существенных признаков изобретения, не выявлено, что позволяет сделать вывод о соответствии изобретения условию патентоспособности «новизна».

Условие патентоспособности «промышленная применимость» подтверждено на примере конкретного выполнения изобретения.

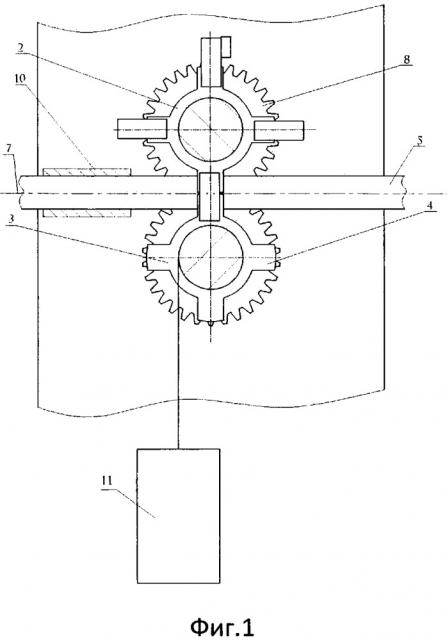

На фигуре 1 изображены центрирующие элементы.

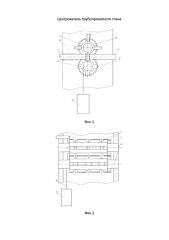

На фигуре 2 изображено сечение по А-А фигуры 1.

Центрователь прокатного стана содержит установленные в корпусе 1 верхний и нижний центрирующие элементы, выполненные в виде барабанов 2 и 3. Каждый барабан снабжен многоручьевыми выступами 4 для центрирования прокатного стержня 5. Барабаны 2 и 3 установлены с возможностью поворота на оси 6, перпендикулярной оси прокатки 7. Центрователь снабжен синхронизирующим звеном, выполненным в виде зубчатой передачи 8. Барабаны 2 и 3 выполнены с многоручьевыми выступами 4, где в каждом выступе 4 расположен свой проходной ручей 9 для прокатного стержня, соответствующего диаметру трубы 10. Для возврата барабанов 2 и 3 в исходное положение служит противовес 11, расположенный на тросике 12.

Центрователь работает следующим образом. Располагают барабаны 2 и 3 центрователя на выходной стороне стана за прокатными валками вдоль оси прокатного стержня 5 для его поддержания, центрирования и исключения смещения и перекоса оправки. Устанавливают, по меньшей мере, два центрователя. При этом стержень 5 располагают в соответствующих ручьях 9 выступа 4, между которыми он надежно центрируется. При прокатке трубы 10 она перемещается по направлению к центрирующим барабанам 2 и 3. Передним торцом труба 10 касается выступов 4, давит на них и поворачивает барабаны 2 и 3 вокруг собственных осей 6, освобождая место для дальнейшего продвижения трубы. Одновременное вращение барабанов 2 и 3 обеспечивает синхронизирующее звено, выполненное в виде зубчатой передачи 8. После окончания прокатки труба 10 возвращается в обратном направлении, освобождая выступы 4. Барабаны 2 и 3 возвращаются в исходное положение. Для прокатки трубы 10 другого диаметра устанавливают соответствующий ей прокатный стержень 5, который располагают в соответствующем ручье выступа 4. При отсутствии необходимого ручья на рабочем выступе 4 поворачивают барабаны 2 и 3 для выбора необходимого выступа 4.

1. Центрователь прокатного стана, содержащий корпус с закрепленными в нем верхним и нижним центрирующими элементами, поддерживающими прокатный стержень, и синхронизирующее звено, отличающийся тем, что каждый центрирующий элемент выполнен в виде барабана с многоручьевыми выступами на его наружной поверхности, установленного с возможностью поворота на оси, перпендикулярной оси прокатки, при этом барабаны снабжены средством возврата в исходное положение.

2. Центрователь по п. 1, отличающийся тем, что синхронизирующее звено выполнено в виде зубчатой передачи.

3. Центрователь по п. 1, отличающийся тем, что средство возврата в исходное положение выполнено в виде противовеса.