Способ выдавливания деталей типа стакан и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при получении деталей типа стакан. В матрицу с расширяющейся в направлении пуансона полостью устанавливают две цилиндрические заготовки. Диаметр заготовок меньше диаметра детали типа стакан, а отношение высоты к диаметру составляет (0,5÷2). Заготовки размещают одну над другой и путем воздействия пуансона на верхнюю заготовку осуществляют ее осадку и открытую прошивку до получения диаметра готовой детали. Затем производят ее обратное выдавливание до получения готовой детали. Одновременно осуществляют формоизменение второй заготовки до образования полуфабриката с расширяющимся в сторону пуансона поперечным сечением. Затем готовую деталь удаляют, в матрицу на контрпуансон устанавливают новую цилиндрическую заготовку. Производят осадку, открытую прошивку и последующее обратное выдавливание полуфабриката до получения готовой детали типа стакан и одновременно формоизменяют новую цилиндрическую заготовку. Получают из нее полуфабрикат с расширяющимся в сторону пуансона поперечным сечением. В результате обеспечивается снижение удельного давления на инструмент. 2 н.п. ф-лы, 5 ил., 1 пр.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано для различных отраслей машиностроения при получении деталей типа стакан с глухой и сквозной полостью путем обратного выдавливания.

Известны способы выдавливания деталей типа стакан из заготовок, диаметр которых равен внешнему диаметру стакана (В.П. Романовский. Справочник по холодной штамповке. - 6-е изд., перераб. и доп. - Л.: Машиностроение, 1979. - 520 с., рис. 202, 6 на стр. 235). Недостатком данного способа выдавливания является завышенная энергия процесса и низкая стойкость штампового инструмента, особенно при получении стаканов из высокопрочных металлов.

Известен способ выдавливания с раздачей заготовки в движущейся матрице, при котором снижается удельная деформирующая сила. Способ позволяет изготавливать стаканы с конической наружной и внутренней поверхностью (Ковка и штамповка: Справочник. В 4 т. Т. 3. Холодная объемная штамповка. Штамповка металлических порошков / Под ред. A.M. Дмитриева. - 2-е изд., перераб. и доп. / Под общ. Ред. Е.И. Семенова. - М.: Машиностроение. 2010. 352 с., рис. 41, стр. 324).

Недостатком известного способа является возможность изготовления стаканов только с глухой полостью, в конструкции которых имеются участки с конической наружной и внутренней поверхностью.

Наиболее близким способом является способ выдавливания деталей типа стакан и устройство для его осуществления (патент RU 2602936, МПК8 В21K 21/00; D21J 13/02 опубликовано 20.11.2016 Бюл. №32), включающий деформирование цилиндрической заготовки из металла, диаметр которой равен внешнему диаметру донной части стакана, путем перемещения металла заготовки в зазор между поверхностью конического участка пуансона, расширяющейся в направлении от его рабочего торца и поверхностью конического участка полости матрицы, при этом металл заготовки перемещают путем воздействия на нее подвижным толкателем через зазор, образованный поверхностями конических участков пуансона и матрицы, неподвижно установленных с соблюдением условия: D/d=1,5, где D - диаметр поверхности конического участка матрицы на уровне рабочего торца пуансона, d - диаметр торца пуансона, а на заключительной стадии деформирования перемещение металла ведут через зазор, имеющий ширину, обеспечивающую заданную толщину стенки конической части стакана.

Недостатком способа являются ограниченные технологические возможности получения стаканов только с глухой полостью при наличии конических участков на наружной и внутренней поверхности и утолщенного дна.

Известны устройства для холодного обратного выдавливания (В.П. Романовский. Справочник по холодной штамповке. - 6-е изд., перераб. и доп. - Л.: Машиностроение, 1979. - 520 с., рис. 203, на стр. 237), в которых для получения стаканов используются заготовки, диаметр которых равен наружному диаметру стакана.

Недостатком устройства является конструктивная сложность и низкая стойкость инструмента из-за высоких удельных давлений, возникающих при получении стаканов из высокопрочных металлов выдавливанием. Поэтому устройство используется для холодного выдавливания только алюминиевых стаканов с глухой полостью.

Наиболее близким принятому за прототип является устройство (патент №1238877, МПК8 В21K 21/00; опубликовано 23.06.1986, Бюл. №23), содержащее корпус со смонтированной в нем матрицей и выталкивателем, а также пуансон, в котором участок, примыкающий к рабочему торцу, выполнен сужающимся в сторону матрицы, полость матрицы выполнена ступенчатой и образована расположенным со стороны выталкивателя участком меньшего поперечного сечения, а со стороны пуансона - участком большего поперечного сечения, причем указанные участки сопряжены между собой переходным участком, расширяющимся в сторону пуансона, при этом рабочий торец пуансона расположен выше наиболее узкого сечения переходного участка.

Недостатком устройства является возможность получения деталей типа стакан только с глухой полостью и толстым дном обратным выдавливанием, так как при уменьшении толщины донного участка существенно увеличиваются удельные давления на инструмент и уменьшается его стойкость.

Задачей предлагаемого изобретения является расширение технологических возможностей путем снижения удельного давления на инструмент и энергетических затрат при выдавливании деталей типа стакан как с глухой, так и сквозной полостью.

Для решения поставленной задачи в предлагаемом способе выдавливания деталей типа стакан, заключающемся в том, что в матрицу с расширяющейся в направлении пуансона полостью устанавливают две цилиндрические заготовки, диаметр которых меньше диаметра детали стакана, а отношение высоты к диаметру составляет (0,5÷2), при этом цилиндрические заготовки размещают одну над другой и путем воздействия пуансона на верхнюю цилиндрическую заготовку осуществляют ее осадку и открытую прошивку до получения диаметра готовой детали, после чего производят ее обратное выдавливание до получения готовой детали типа стакан, при этом одновременно осуществляют формоизменение второй заготовки до образования полуфабриката с расширяющимся в сторону пуансона поперечным сечением, затем готовую деталь типа стакан удаляют, в матрицу на контрпуансон устанавливают новую цилиндрическую заготовку и производят осадку, открытую прошивку и последующее обратное выдавливание полуфабриката до получения готовой детали типа стакан и одновременно формоизменяют новую цилиндрическую заготовку с получением из нее полуфабриката с расширяющимся в сторону пуансона поперечным сечением, при этом используется устройство для выдавливания детали типа стакан, содержащее нижнюю плиту, на которой закреплен корпус и контрпуансон, смонтированную в корпусе с возможностью перемещения матрицу, выполненную со ступенчатой полостью, и установленные с возможностью перемещения верхнюю плиту с пуансоном и подпружиненную траверсу с упором, имеющим возможность контакта с матрицей, при этом ступенчатая полость матрицы выполнена расширяющейся в направлении пуансона, отличающееся тем, что оно снабжено матрицедержателем с основанием, расположенным в корпусе под матрицей на пружинах, и второй матрицей, установленной на основании в матрицедержателе с возможностью бокового перемещения и фиксации в рабочем положении и подпружиненной относительно корпуса, при этом корпус выполнен с окном для перемещения второй матрицы, размер поперечного сечения ступенчатой полости матрицы со стороны пуансона превышает размер поперечного сечения со стороны контрпуансона в 1,2÷2 раза, а расстояние от меньшего поперечного сечения ступенчатой полости матрицы до рабочего торца пуансона в момент соприкосновения упора с матрицей равно (0,5÷2) от диаметра цилиндрической заготовки.

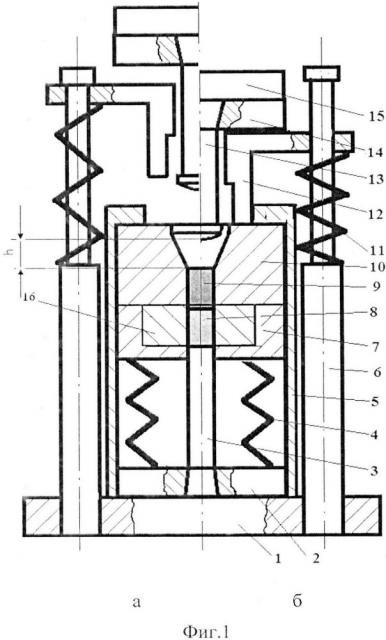

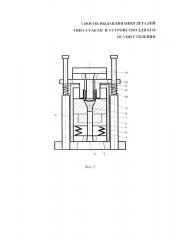

На фиг. 1 показана схема расположения двух заготовок в устройстве в исходном положении (фиг. 1, а) и перед началом совместного перемещения пуансона и матрицы вовремя рабочего хода (фиг. 1, б); на фиг. 2 - схема окончания процесса обратного выдавливания детали типа стакан с глухой полостью в устройстве; на фиг. 3 - схема окончания процесса обратного выдавливания детали типа стакан со сквозным отверстием; на фиг. 4 - схема съема детали типа стакан с пуансона после завершения операции выдавливания; на фиг. 5 - схема установки новой заготовки в подвижную матрицу (фиг. 5, б) и фиксации матрицы на рабочей позиции в матрицедержателе (фиг. 5, а).

Способ осуществляется следующим образом.

В полость матрицы 10 устройства (фиг. 1) помещают две цилиндрические заготовки 8 и 9, диаметр которых меньше диаметра готового стакана в 1,2-2 раза. Для уменьшения сил трения заготовки покрыты смазкой и зазор между заготовками и стенками полостей матриц соответствует скользящей посадке. Исходное положение заготовок 8 и 9 в устройстве показано на фиг. 1, а. При рабочем ходе происходит перемещение пуансона 13 и подпружиненной траверсы с упором 12 в направлении заготовки 9. В момент соприкосновения упора 12 с поверхностью матрицы 10 рабочий торец пуансона 13 располагается на расстоянии h=H/d=0,5÷2 от минимального сечения полости матрицы (фиг. 1, б), где Н и d - соответственно высота и диаметр цилиндрической заготовки. При этом относительная высота исходной цилиндрической заготовки может быть больше 2. При последующем совместном перемещении блока матриц 10 и 16 с пуансоном 13 последний, контактируя с заготовкой 9, будет осуществлять ее осадку с заполнением полости матрицы 10 и открытую прошивку с созданием разноименной сжато-растянутой схемой напряженного состояния в значительном объеме заготовки 9, которая в последующем изменяется в схему всестороннего напряжения сжатия. Благодаря изменению схем напряженного состояния происходит изменение микроструктуры в металле заготовки, которая становится мелкозернистой и уменьшается удельное давление на инструмент. Одновременно с деформированием заготовки 9 на заключительном этапе происходит формоизменение заготовки 8 с образованием полуфабриката с участком, форма которого соответствует полости матрицы (фиг. 2 и фиг. 3). При этом, в отличие от известных способов, при утонении донной части стакана 9 не происходит резкого увеличения удельного давления на инструмент (фиг. 2) и получении детали типа стакан со сквозной полостью (фиг. 3), благодаря взаимному деформированию двух заготовок, увеличивается стойкость инструмента. При обратном ходе полученная деталь типа стакан снимается с пуансона благодаря выступам на толкателе 12, тогда как полуфабрикат 8 остается в полости матрицы 10 (фиг. 4). Для последующего деформирования полуфабриката 8 матрица 16 выдвигается из матрицедержателя 7, в полость матрицы 16 устанавливается новая цилиндрическая заготовка 18 (фиг. 5, 6) и матрица 16 под действием пружины 20 занимает рабочее положение (фиг. 5, а).

Пример осуществления способа

Для отработки технологии была взята технологическая схема изготовления гильзы для патрона "6,35×15,5 HR", используемая в ОАО "Тульский патронный завод". Технология изготовления гильзы включает в себя следующие операции: отрезка прутка на заготовки, холодное обратное выдавливание заготовок для последующей вытяжки, вытяжка, пробивка запального отверстия, клеймение и маркировка, фосфатирование. Экспериментальные исследования по получению полуфабрикатов гильз размерами: внешним диаметром 6,7 мм, высотой 10 мм, толщиной стенки 0,5 мм, велись с применением гидравлического пресса RYE 25 номинальным усилием 25 МН. Технологическая сила деформирования для обратного холодного выдавливания образца из материала марки Сталь 10 с использованием в качестве смазки мыльной эмульсии составляет 19,99 МН, а относительный износ рабочего инструмента в критических узлах: 0,0011. Для способа прямого выдавливания технологическая сила деформирования составляет уже 22,51 МН, а относительный износ инструмента 0,003.

С применением в качестве технологический операции предлагаемого способа выдавливания с конусной матрицей, конструкции штамповой определили снижение силы деформирования, необходимой для получения детали нужной конфигурации, до 8,4 МН, а также снижение коэффициента относительного износа рабочего инструмента до 0,0007.

Устройство для осуществления способа выдавливания деталей типа стакан состоит из (фиг. 1) нижней плиты 1, на которой закреплен пуансонодержатель 2, контрпуансон 3, пружины 4, корпус 5, стойки 6. Внутри корпуса 5 на пружинах 4 базируется матрицедержатель 7, в котором установлена выдвижная матрица 16, а также матрица 10. На стойках 6 на пружинах 11 установлена траверса-толкатель 12. На верхней плите 15 в пуансонодержателе 14 закреплен пуансон 13. Для перемещения выдвижной матрицы 16 к матрицедержателю 7 крепится основание 17 (фиг. 5), а к выдвижной матрице 16 ручка 19, соединенная с корпусом 5 пружиной 20.

Устройство работает следующим образом. В исходном положении (фиг. 1, а) верхняя плита 15 с пуансонодержателем 14 и пуансоном 13 находятся в верхнем положении. Это позволяет загрузить в полость матрицы 10 две цилиндрические заготовки 8 и 9. При этом траверса с толкателем 12 под действием пружин 11 также находится в верхнем положении на стойках 6. При рабочем ходе верхняя плита 15 с пуансонодержателем 14, соприкоснувшись с траверсой, перемещает траверсу с толкателем 12 до соприкосновения с матрицей 10. В этот момент пуансон 13 занимает требуемое положение в полости матрицы 10, при этом расстояние h не будет изменяться при дальнейшем рабочем ходе, так как скорость движения пуансона 13 и матрицы 10 будут одинаковыми. Далее, при контактировании пуансона 13 с заготовкой 9 начнется ее осадка, открытая прошивка и после заполнения полости матрицы 10 металлом, обратное выдавливание с получением готового стакана (фиг. 2). Причем это формоизменение будет происходить под воздействием на заготовку 9 заготовки 8, которая находится в контакте с неподвижным контрпуансоном 3. Совместное пластическое формоизменение одновременно двух заготовок 8 и 9 (фиг. 2 и фиг. 3) позволяет устранить существенный рост удельных давлений на инструмент на заключительном этапе деформирования с получением донного участка любой толщины детали типа стакан глухой полостью. После формоизменения одновременно двух заготовок 8 и 9 при обратном ходе ползуна пресса деталь 9 опирается в выступы толкателя 12, и она снимается с пуансона 13. В полости матрицы 10 остается полуфабрикат 8. Матрица 10 под действием пружин 4 вместе с матрицедержателем 7 и выдвижной матрицей 16 занимают верхнее исходное положение (фиг. 4), при этом полость матрицы 16 свободна от заготовки. С использованием ручки 19 матрица 16 выдвигается через окно корпуса 5 (фиг. 5, б) в крайне правое положение. В полость матрицы укладывается цилиндрическая заготовка 18 и под действием пружины 20, матрица 16 устанавливается в матрицедержателе 7 в рабочее положение (фиг. 5,а). При рабочем ходе ползуна пресса происходит одновременно формоизменение двух заготовок и т.д.

Таким образом, предлагаемый способ и устройство для его осуществления за счет изменения схемы напряженного состояния из сжато-растянутой до схемы всестороннего сжатия позволяет существенно уменьшить удельные давления на инструмент, получить более качественную мелкозернистую структуру изделия, улучшающие его эксплуатационные характеристики и получать детали типа стакан с широкой номенклатурой размеров и формы как с глухой, так и сквозной полостью.

1. Способ выдавливания деталей типа стакан, отличающийся тем, что в матрицу с расширяющейся в направлении пуансона полостью устанавливают две цилиндрические заготовки, диаметр которых меньше диаметра детали типа стакан, а отношение высоты к диаметру составляет (0,5÷2), при этом цилиндрические заготовки размещают одну над другой и путем воздействия пуансона на верхнюю цилиндрическую заготовку осуществляют ее осадку и открытую прошивку до получения диаметра готовой детали, после чего производят ее обратное выдавливание до получения готовой детали типа стакан, при этом одновременно осуществляют формоизменение второй заготовки до образования полуфабриката с расширяющимся в сторону пуансона поперечным сечением, затем готовую деталь типа стакан удаляют, в матрицу на контрпуансон устанавливают новую цилиндрическую заготовку и производят осадку, открытую прошивку и последующее обратное выдавливание полуфабриката до получения готовой детали типа стакан и одновременно формоизменяют новую цилиндрическую заготовку с получением из нее полуфабриката с расширяющимся в сторону пуансона поперечным сечением.

2. Устройство для выдавливания детали типа стакан, содержащее нижнюю плиту, на которой закреплены корпус и контрпуансон, смонтированную в корпусе с возможностью перемещения матрицу, выполненную со ступенчатой полостью, и установленные с возможностью перемещения верхнюю плиту с пуансоном и подпружиненную траверсу с упором, имеющим возможность контакта с матрицей, при этом ступенчатая полость матрицы выполнена расширяющейся в направлении пуансона, отличающееся тем, что оно снабжено матрицедержателем с основанием, расположенным в корпусе под матрицей на пружинах, и второй матрицей, установленной на основании в матрицедержателе с возможностью бокового перемещения и фиксации в рабочем положении и подпружиненной относительно корпуса, при этом корпус выполнен с окном для перемещения второй матрицы, размер поперечного сечения ступенчатой полости матрицы со стороны пуансона превышает размер поперечного сечения со стороны контрпуансона в 1,2÷2 раза, а расстояние от меньшего поперечного сечения ступенчатой полости матрицы до рабочего торца пуансона в момент соприкосновения упора с матрицей равно (0,5÷2) от диаметра цилиндрической заготовки.